铂催化剂的回收

- 格式:doc

- 大小:181.00 KB

- 文档页数:6

从废催化剂中回收铂的方法废催化剂是一种含有铂催化剂的废弃材料,常见于石油炼制、化工和汽车尾气处理等工业过程中。

由于铂是一种稀有且贵重的金属,因此废催化剂中的铂可以通过回收和再利用来降低成本和减少环境影响。

下面将介绍一些常见的废催化剂回收铂的方法。

1.物理方法:物理方法主要通过物理分离和提纯的方式来回收铂。

首先,可以采用磁力分离或重力分离的方法将废催化剂与其他杂质分离。

随后,可以通过重力沉淀、离心、过滤等方法去除悬浮颗粒和固体杂质。

最后,通过高温煅烧或浸泡在强酸溶液中使铂与其他杂质分离,得到纯铂颗粒。

然而,物理方法的回收率有限,无法完全分离铂与其他金属元素。

2.化学方法:化学方法主要通过溶解和沉淀反应来回收铂。

在一定温度和压力条件下,可以使用浓硫酸、浓盐酸、硝酸等强酸溶液来将废催化剂中的铂溶解为金属离子。

然后,通过还原剂如次氯酸钠、亚硫酸钠等将铂离子还原为金属铂。

最后,通过沉淀反应使铂沉淀下来。

该方法可以实现较高的回收率,但需要考虑使用和处理强酸的安全性和环境影响。

3.浸提法:浸提法主要通过有机溶剂和络合剂来回收铂。

废催化剂首先与有机溶剂如醇类、酮类等进行浸泡,使铂与有机溶剂发生萃取反应。

然后,加入络合剂如饮用水硷、乙二胺四乙酸等,使铂形成稳定络合物。

最后,通过蒸馏或萃取的方式将铂从络合物中分离出来得到纯铂。

但该方法在工业上应用较少,需要考虑有机溶剂和络合剂的选择和再生。

4.焙烧还原法:焙烧还原法主要通过高温下将废催化剂焙烧,使其与氧气反应生成氧化物。

随后,通过还原剂如氢气将氧化物还原为纯净的金属铂。

该方法具有简单易行、高效节能的优点,但需要考虑气体排放和设备安全。

在实际的铂回收过程中,通常会综合运用上述的多种方法。

同时,为了提高回收率和降低成本,可以针对废催化剂的物化性质和含铂量进行预处理和优化设计。

此外,回收铂的过程还需要关注环境污染和职业健康安全问题,选择适当的处理设备和工艺流程,确保回收过程的可持续性和减少对环境的影响。

铂的回收原理和方法铂的化学惰性较大,不溶于硝酸、硫酸和盐酸等单一酸。

从废家电中回收铂时,铂通常作为不溶于上述单一酸的残留物而存在或以溶解于王水的配位离子状态存在。

铂的回收一般以上述两类含铂物质作为起始物料,采用一定的方法和工艺来完成回收过程。

(1)从含铂废液中回收铂含铂废液中铂一般以铂的氯配合物形式存在,常采用还原法、萃取法、离子交换法、锌粉置换法以及活性炭吸附法等进行回收。

锌粉置换法是常用的回收方法。

将含铂废液调整溶液酸度至pH =3,加入锌粉(或锌块),Au. Pt等贵金属离子被金属锌置换为单质粉末。

过滤,将滤渣用王水溶解后,再用FeSO4还原金(分金)。

分金后溶液中加入适量过氧化氢溶液,然后加入一定量的固体NH4cl 盐或饱和NH4CI溶液,直至继续加NH4Cl时无新的黄色沉淀形成。

将所得的黄色氯铂酸铵沉淀用10%的NH4Cl溶液洗涤数次,抽滤后放于坩埚中,在马弗炉内缓慢升温,先除去水分,然后在350~400℃恒温一段时间使铵盐分解。

待炉内不冒白烟,升高温度并控温在900℃煅烧Ih,冷却后得到粗铂;也可采用水合肼直接还原氯铂酸铵得到铂粉,将氯铂酸铵缓慢地投入到水合肼(1:1)溶液中并注意通风,排除生成的NH。

气。

过滤、灼烧后得到铂粉,在母液中补充水合肼后可再用于氯铂酸铵的还原。

另一类含铂废液是金电解废液。

在电解法精炼粗金时,由于铂和钯电位比金负,所以铂和钯从阳极溶解后进人电解液中生成氯铂酸和氯亚钯酸。

当电解液使用到一定周期后,铂、钯的浓度逐渐上升。

当铂的含量超过50~60g/L且钯超过1 5g/L时,便有可能在阴极上和金一起析出。

因此,电解法精制黄金的电解液在一定时间后必须进行处理,回收其中的铂、钯。

但电解液中的金含量较高,因此在回收其中的铂、钯前,必须设法将金先还原出来。

从上述电解液中还原金的方法很多,FeSO4是最便宜的还原剂之一。

将FeSO4饱和溶液加入到上述电解液中,电解液中的金即还原为单质金粉沉淀在容器底部。

废催化剂铂含量摘要:一、废催化剂铂含量概述二、废催化剂中铂的回收方法1.清洗和准备工作2.溶解和分离3.提炼和纯化三、回收铂的经济价值及市场前景四、环保意义及政策支持正文:【一、废催化剂铂含量概述】废催化剂是一种含有贵金属铂的废弃物。

铂作为一种重要的催化元素,在石油化工、化学工业等领域具有广泛应用。

随着科技的发展和工业生产的不断扩大,含铂废催化剂的数量逐年增加。

这些废催化剂中,铂的含量一般在千分之二左右,具有较高的回收价值。

【二、废催化剂中铂的回收方法】1.清洗和准备工作:在回收废催化剂中的铂之前,首先需要对废催化剂进行清洗和准备。

清洗过程可以通过将废催化剂浸泡在合适的酸或碱溶液中,以去除杂质和残留物。

清洗后的催化剂应用水彻底漂洗并干燥。

2.溶解和分离:将清洗后的废催化剂进行溶解,通常采用硫酸、盐酸、氯酸钠、氯化钠等溶液进行溶解。

溶解后的溶液中,铂以阳离子的形式存在。

然后利用阴离子交换树脂或其他分离方法,将铂离子与其他金属离子分离。

3.提炼和纯化:将分离出的铂离子进行提炼和纯化。

提炼方法包括电解、化学沉淀、萃取等。

经过提炼和纯化,最终得到高纯度的铂。

【三、回收铂的经济价值及市场前景】废催化剂中铂的回收具有较高的经济价值。

铂作为一种稀有的贵金属,其价格随市场需求波动。

近年来,随着环保意识的加强和贵金属市场的回暖,回收铂的经济价值逐渐凸显。

从长远来看,回收铂的市场前景十分广阔。

【四、环保意义及政策支持】回收废催化剂中的铂不仅具有经济价值,还具有重要的环保意义。

铂作为一种不可再生资源,其回收利用有助于减少对自然矿产资源的消耗。

同时,回收过程还能降低环境污染风险,实现资源的循环利用。

在我国,政府对废催化剂铂回收的政策支持力度不断加大,鼓励企业开展废弃物资源化利用,推动环保产业的发展。

总之,废催化剂中铂的回收利用既具有经济价值,又具有环保意义。

铂等贵金属化合物很贵,因此用过的催化剂应予回收。

通常是将要回收的催化剂放在坩埚中灼烧,以除去其吸附的有机物,此时铂变成氧化物,然后溶解在王水中。

用烧结玻璃漏斗过滤,将滤液蒸发至干。

再将残渣溶入盐酸中,过滤,再蒸发至干。

将这样生成的氯铂酸溶于水中,加入过量的氨水,即生成氯铂酸铵,过滤,干燥,重新利用。

溶解贵金属的王水是盐水和硝酸混合液,它的最好混合比为3:1。

该溶液具有强烈的氧化作用,能氧化贵金属,是溶解贵金属最有效的试剂。

(3)由氯化铂和氢硼化钠制铂黑制法在150ml三角瓶中,加蒸馏水45ml及1 g氢硼化钠(NaBH4)。

在搅拌下,把0.1 g氯铂酸加到上述溶液中,立即被还原成微细的粉状黑色沉淀物,经滗洗过滤,减压干燥(真空低温干燥),密闭储存。

用这种方法能制备高活性的催化剂。

本法对其它铂族元素也都适用。

此外,镍、铁和钴等金属盐的水溶液也都能和氢硼化钠反应生成粉末催化剂。

上述方法制得的铂黑是一种高活性的多孔固体粉末催化剂,至今仍被采用。

氯铂酸:【结构或分子式】H2PtCl6·6H2O【CAS号】16941-12-1;110972-89-9;127521-16-8;131620-42-3;1335-29-1;140889-50-5;143337-19-3;【MDL号】MFCD00149910【EC号】241-010-7【密度g/cm^3】2.431【熔点(℃)】60【分子量】517.90Pt:195.1酸性条件:NaBH4 + 2H2PtCl6 + 3H2O------- 2Pt + NaCl + B(OH)3 + 11HCl碱性条件:NaBH4 + 2H2PtCl6 + 12NaOH------2Pt + 12NaCl + NaB(OH)4 + 8H2O无论酸碱条件37.83克硼氢化钠和1036克氯铂酸反应生成390克铂黑Key process1.氯铂酸的制备。

考虑到制备工艺复杂,直接购买该原料2.硼氢化钠和氯铂酸的比例,酸碱性条件,以及滴加速度3.其它助剂的加入,例如分散剂,稳定剂等等。

铂回收操作规程铂回收操作规程一、概述铂是一种贵重金属,广泛用于加工贵重首饰、电子产品和生产铂金属催化剂等。

由于其价格昂贵、用途广泛,国内外早在很久以前就开始了铂回收的开发和生产。

目前,铂回收的主要原料来源是废催化剂和废旧线路板,虽然原料来源不同,但工艺大致相同。

粗提方法有盐酸法和硫酸法,主要由副产的氯化铝和硫酸铝的市场而定。

本文介绍的是盐酸法,收率>95%,铂金纯度达99.9.二、消耗定额序号名称规格单耗,kg/kgPt1 废铂催化剂 Pt/Al2O3 =0.5 or 0.3% 220 or 3802 工业盐酸 XXX>30% 18003 铝片 A0级 204 硅藻土酸处理 125 试剂氯化铵试剂二级 126 试剂盐酸优级纯 207 试剂硝酸优级纯 78 试剂乙醇试剂二级 1.29 去离子水水质≤2.8μs/cm 1000三、工艺流程图480-520℃工业盐酸780L废铂催化剂焙烧溶解恒温12hr去离子水400L铝片硅藻土吸附还原汽油清洗后粗AlCl3溶液铂黑+硅藻土+AlCl3沉降分离中和粗Al(OH)3粉抽滤过滤热水洗加王水脱铁溶解用6个皿精AlCl3溶液HCl,4个皿双氧水氧化氯铂酸清液弃去1:1氯铂酸铵,洗涤海绵铂酸洗氯铂酸铵,洗涤王水溶解过滤灼烧氯铂酸铵,洗涤过滤饱和氯化铵沉降赶NO3-粗氯铂酸浓缩废硅藻土粗氯铂酸过滤不溶物氯铂酸溶液温水洗浓缩不溶物废弃赶NO3-浓缩成品结晶氯铂酸理论铂含量37.5%四、基本原理1、废铂催化剂的焙烧在一定的温度条件下,把废催化剂中的杂质和积炭烧掉,使硫化态、氯化态铂通空气为氧化态。

反应式如下:PtS2→PtO2+SO2↑PtCl2→PtO2+Cl2↑Pt→PtO22、溶解在一定温度条件下,把焙烧好的催化剂用工业盐酸溶解。

反应式如下:Al2O3+6HCl=2AlCl3+3H2OPtO2+4HCl=PtCl4+2H2OPtO2+6HCl=H2PtCl6+2H2O3、还原、吸附将溶液中的氯化铂和氯铂酸等用铝片还原为铂黑,再用硅藻土吸附。

DOI:10.16661/ki.1672-3791.2019.15.064探究石化行业铂族金属废催化剂回收技术现状王聪 孙英葵(山东中泽环境检测有限公司 山东东营 257000)摘 要:铂族金属作为我国重要的稀有资源,若想实现资源的有效利用,必须要关注石化行业铂族金属废催化剂的回收处理工作。

该文以现阶段石化行业发展情况为基础,结合近年来铂族金属废催化剂的应用特点,分析石化行业铂族金属废催化剂回收技术的内容及应用,以此在获取更多战略物资的基础上,为实现可持续发展目标奠定基础。

关键词:石化行业 铂族金属废催化剂 催化剂 回收技术中图分类号:TQ426 文献标识码:A 文章编号:1672-3791(2019)05(c)-0064-02铂族金属以其独特的物理化学性质,成为现代社会发展的重要战略物资。

在我国石化行业稳步发展中,随着铂族金属废料数量的增加,特别是石化行业中应用催化剂废料也会随市场发展提高,这样不仅会威胁工业周边环境,且会产生大量不必要的资源损耗。

因此,在生态环保和绿色生产理念提出后,石化行业要在处理工业铂族金属废催化剂时,科学引用回收技术,以此在控制工业生产对生态环境产生威胁的同时,获取更多有效的铂族金属材料,进而实现预期设定的石化行业发展目标。

下面对石化行业铂族金属废催化剂回收技术现状进行研究。

1 背景介绍从改革开放开始,我国石化行业产生了翻天覆地的变化。

随着油气生产加工规模的拓展,促使石油石化工业体系与世界经济进行了深度接轨,行业体制机制逐渐从计划经济值换变为市场经济,其中涉及到的科技水平也进入到世界前列,企业国际竞争水平越来越高。

而铂族金属作为实现可持续发展的重要战略物资,我国已有铂族金属资源却非常稀少,现有储量只占据世界探明储量的0.6%,且品位极低,铂族金属年产量只有数吨。

现阶段,随着我国社会经济和科学技术水平的持续优化,有关铂的需求量也在持续上升,其中有90%都需要从国外进口,这也促使我国成为世界铂族金属消费第一大国。

探究石化行业铂族金属废催化剂回收技术现状

石化行业是世界上最大的能源化工行业之一,其生产过程中会产生大量的催化剂废料。

其中,铂族金属催化剂回收被认为是非常重要的环保节能措施之一。

由于铂金族金属催化

剂在炼油及化工领域中具有不可替代的重要地位,因此针对催化剂废料的回收利用问题,

一直是石化行业的重要研究内容。

1. 催化剂加热法:将废催化剂通过高温等方式进行加热,使其分离出铂族金属和载

体材料,以达到回收的目的。

这种回收技术相对简单,但存在环保问题,同时废催化剂中

的铂族金属回收率较低。

3. 溶剂萃取法:该方法利用有机溶剂或水等对废催化剂中的铂族金属进行萃取和浸出,然后将金属离子还原为原子态,最终以金属粉末的形式回收。

这种回收技术需要用到

大量的有机溶剂,存在一定的环保风险,但回收率较高。

4. 氢氧化钠法:这种回收技术主要用于高含量的银族金属回收,即将废催化剂溶于

氢氧化钠,然后再用金属还原剂还原铂族金属离子,使之沉淀出来。

这种回收技术比较简单,但回收率不高。

除了以上几种常用的铂族金属废催化剂回收技术外,还有一些新兴的回收技术,如等

离子体技术、超声波辅助技术等,这些技术在提高回收效率和降低环境污染方面也具有一

定的优势。

总的来说,石化行业在铂族金属废催化剂回收技术方面已经取得了一定的进展,但在

环保和高回收率方面仍需要进一步探索和研究,以实现石化行业的可持续发展。

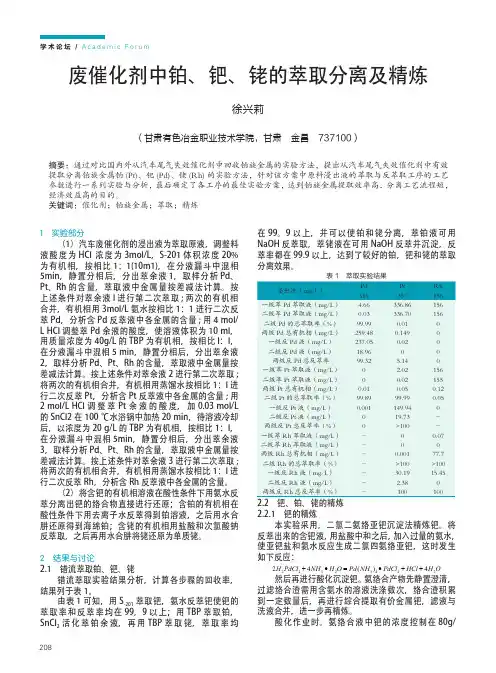

学术论坛 / A c a d e m i c F o r u m2081 实验部分(1)汽车废催化剂的浸出液为萃取原液,调整料液酸度为HCl 浓度为3mol/L,S-201体积浓度20%为有机相,按相比1:1(10m1),在分液漏斗中混相5min,静置分相后,分出萃余液1,取样分析Pd、Pt、Rh 的含量,萃取液中金属量按差减法计算。

按上述条件对萃余液l 进行第二次萃取;两次的有机相合并,有机相用3mol/L 氨水按相比1:1进行二次反萃Pd,分析含Pd 反萃液中各金属的含量;用4 mol/L HCl 调整萃Pd 余液的酸度,使溶液体积为10 ml,用质量浓度为40g/L 的TBP 为有机相,按相比l:l,在分液漏斗中混相5 min,静置分相后,分出萃余液2,取样分析Pd、Pt、Rh 的含量,萃取液中金属量按差减法计算。

按上述条件对萃余液2进行第二次萃取;将两次的有机相合并,有机相用蒸馏水按相比1:l 进行二次反萃Pt,分析含Pt 反萃液中各金属的含量;用2 mol/L HCl 调整萃Pt 余液的酸度,加0.03 mol/L 的SnCl2在100 ℃水浴锅中加热20 min,待溶液冷却后,以浓度为20 g/L 的TBP 为有机相,按相比1:l,在分液漏斗中混相5min,静置分相后,分出萃余液3,取样分析Pd、Pt、Rh 的含量,萃取液中金属量按差减法计算。

按上述条件对萃余液3进行第二次萃取;将两次的有机相合并,有机相用蒸馏水按相比1:l 进行二次反萃Rh,分析含Rh 反萃液中各金属的含量。

(2)将含钯的有机相溶液在酸性条件下用氨水反萃分离出钯的络合物直接进行还原;含铂的有机相在酸性条件下用去离子水反萃得到铂溶液,之后用水合肼还原得到海绵铂;含铑的有机相用盐酸和次氯酸钠反萃取,之后再用水合肼将铑还原为单质铑。

2 结果与讨论2.1 错流萃取铂、钯、铑错流萃取实验结果分析,计算各步骤的回收率,结果列于表1。

从废催化剂中回收铂的方法

废催化剂是指在化学反应中使用完毕或失效的催化剂,其中包含有价

值的金属铂。

回收废催化剂中的铂对于资源的高效利用具有重要意义。

以

下是从废催化剂中回收铂的几种常见方法。

1.干法氯化铂法:

首先,将废催化剂和氯化铁一起加热到高温,产生化学反应,将铂氯

化为氯化铂。

然后,将混合物与氯化铈一起再次加热,将氯化铂还原为金

属铂。

最后,用水洗涤,析出纯净的金属铂粉末。

2.湿法铂电解法:

将废催化剂与硫酸浸泡,使铂溶解在硫酸中形成铂酸盐。

然后,将铂

酸盐溶液转移到电解槽中,通过电流进行电解,沉积出纯净的金属铂。

3.湿法溶解法:

将废催化剂与盐酸浸泡,将铂溶解在盐酸中形成铂氯化物。

然后,将

溶液过滤,去除杂质。

接下来,将过滤后的溶液与电解质澄清剂混合,通

过反应使铂离子还原为金属铂沉淀。

最后,用水洗涤,得到纯净的金属铂。

4.溅射法:

将废催化剂中的铂物质喷涂在基底上,并在真空环境中使用溅射方法,将铂物质从废催化剂上剥离出来,沉积在基底上形成铂膜。

然后,将铂膜

从基底上取下,进行进一步的加工和处理,得到纯净的金属铂。

以上是几种常见的从废催化剂中回收铂的方法。

不同的方法适用于不

同的废催化剂,具体的回收工艺需要根据实际情况进行选择。

此外,在回

收过程中要注意环保,防止废弃物排放对环境造成污染。

同时,提高废催

化剂中铂的回收率和纯度,对于资源的高效利用和经济效益都具有重要意义。

从a-Al2O3载体废催化剂中回收铂背景铂是一种贵重金属,广泛应用于工业生产和高科技制造,如汽车催化剂和电子器件等。

由于其资源稀缺,铂的回收利用已成为重要的经济和环境问题。

a-Al2O3载体废催化剂中铂含量较高,是回收铂的重要来源之一。

本文将介绍一种从a-Al2O3载体废催化剂中提取铂的方法。

实验原理将废催化剂样品与盐酸和硝酸混合,进行酸处理,使载体中的铝等杂质离解溶解在溶液中。

经过过滤和洗涤等工序,使铝离子从溶液中去除。

接着使用NH4Cl还原还原铂离子生成Pt颗粒。

最后通过加热使Pt颗粒与载体分离,实现铂的回收。

实验步骤1.将废催化剂样品放到荧光屏下观察,确认粉末是否为细小颗粒,判断是否要进行打球操作。

2.将废催化剂样品放入酸洗锅中,加盖并啓动加热装置(需注意安全)。

3.将HCl与HNO3按体积比2:1添加到酸洗锅中,加盖防止外泼。

4.制备铝用控制,加入0.1 g/L。

盐酸和硝酸混合后倒入酸洗锅中使其与废催化剂样品接触1h.5.形成悬浮液之后,用玻璃棒搅拌,使溶液均匀。

催化剂处理结束后,将水龙头开至最大,把酸洗锅中的物料倒到过滤袋中进行过滤。

然后用纯水反复冲洗,并用无尘纸吸干。

6.在重量为15 g的聚酰胺切割机中,先切下聚酰胺膜片,然后在机上修正重量为12 g。

将切好的膜片悬挂在过滤带上。

7.将精细Pt 0.05 g和NH4Cl10g 混合后加入聚酰胺膜片中用平板式反应器进行还原反应。

控制初始温度为60℃,10min后升温到80-90℃,反应1h。

还原反应完后,过滤洗涤,脱水干燥获取回收物。

结果分析通过上述实验,成功从a-Al2O3载体废催化剂中回收了铂元素。

铂的回收率取决于样品的质量、初始铂含量和实验操作等多个因素。

铂的纯度也可能会受到样品的其他成分的污染而降低。

结论本实验成功从a-Al2O3载体废催化剂中回收了铂元素,方法简单有效。

但回收率受到诸多因素影响,需要通过多次实验确定最佳操作条件,以提高回收效率和纯度。

失效三元催化剂中铂族金属提取回收方法汽车尾气排放一直是环境治理的重点之一,近来年随着汽车工业的飞速发展,汽车尾气排放标准日益严苛。

铂、钯、铑三元催化剂具有高活性、高选择性、高热稳定性等良好性能,能有效去除汽车尾气中的CO、HC及NOx等污染物,是较为理想的汽车尾气净化催化剂,自20世纪90年代以来得到广泛应用。

三元催化剂中铂族金属的含量约为 1.5-2g/kg,而我国铂族金属自然资源贫瘠,铂族金属矿的平均品位仅为0.796 g/t,富矿品位2.33g/t,因此,从失效的催化剂中提取铂族金属作为再生资源回收利用意义重大。

标签:湿法溶解;火法冶金;其它方法;三元催化剂;铂族金属从失效三元催化剂中回收铂族金属的方法分为提取富集和精炼提纯两步。

第一步通常是采用湿法或火法提取得到铂族金属的富集物;第二步将富集物中的铂、钯、铑进一步分离提纯,目前分离提纯的工艺技术已经较为成熟,不再赘述。

以下着重探讨提取富集的一些工艺方法:湿法溶解、火法冶金、加压氰化法、氯化干馏法,以及湿-火法联用等。

1 湿法溶解1.1 载体溶解法此法可处理以γ-Al2O3为载体的粒状和压制的催化剂,原理是利用铂族金属与载体γ-Al2O3对浸出剂反应活性的差异,用酸将γ-Al2O3溶解,不溶的铂族金属留在滤渣中。

之后再对滤渣中的铂族金属进行化学法分离提纯。

载体溶解法的优点是成本低、回收率高,副产品硫酸铝可再利用。

周俊等人对硫酸盐化焙烧-水浸出溶解法进行了研究,最优工艺条件下,Pt、Pd、Rh的回收率分别达到97%、99%和96%。

但是此法仅适用于γ-Al2O3为载体的催化剂,而目前应用的汽车尾气净化催化剂95%以上都是以堇青石为载体的催化剂,因此此法的局限性较大。

1.2 催化剂全溶解法此法也仅适用于处理以γ-Al2O3为载体的废催化剂。

原理是通过在溶解过程中提高浸出液的氧化气氛,将γ-Al2O3载体及活性成分全部溶解,得到含有贱金属和铂族金属的溶液,再通过离子交换树脂将溶液中的铂族金属富集回收,之后分离提纯得到Pt、Pd、Rh。

从含铂废催化剂中回收贵金属本文介绍了从废催化剂中回收贵金属铂的国内外现状、意义,回收方法和具体的实验过程。

本实验采用的废催化剂样品为PS-VI废剂,催化剂载体为Al2O 3 ,含铂量为0.25-0.4%。

目前,从Al2O3载体废催化剂中回收铂通常采用以下3种处理方法:溶解铂金属法、溶解载体法和载体-铂金共溶法。

本实验采用溶解载体法,其工艺过程包括精制部分和粗制部分。

废催化剂经过灼烧、硫酸溶解、过滤、反复的硫化沉铂和王水溶解、球磨细化等操作过程,得到高纯铂。

该方法的原理:硫酸能溶解Al2O3载体,过程中会有少量的铂溶于硫酸,而在反应后的溶液中加入Na2S溶液,只有溶解的铂与其发生反应生成沉淀,而铝离子不反应,但铂溶于王水生成H2PtCl6,再加入NH4Cl溶液生成(NH4)2PtCl6沉淀,该沉淀不溶于水和乙醇,并且经高温煅烧形成海绵铂。

本实验经过反复实验确定了适用于实验及工业生产的实验方法和反应条件,获得产品纯度高,大大提高了回收率。

本实验具有操作简单,反应条件容易控制,回收率及纯度高等优点和消耗酸量大等缺点。

关键词:废催化剂,贵金属,铂。

焙烧,回收This article describes the recovery of platinum from spent catalysts inland and abroad the current situation, the significance methods of recycling and specific experimental procedures. The spent catalyst samples used in this experiment is PS-VI waste agent, and catalyst support is Al2O3, and the content of platinum is 0.25-0.4%. At present, platinum recovery from the spent catalyst of Al2O3 carrier usually uses the following three methods: dissolved platinum law, dissolve the carrier method and carrier - platinum dissolution method. In this study, the dissolved carrier method is used, and its process includes the crude part and the refined part. Spent catalyst after burning, sulfuric acid dissolution, filtration, repeated the vulcanization sink platinum and aqua regia dissolution, milling refinement operation to obtain high-purity platinum. The principle: the sulfuric acid can dissolve Al2O3 carrier, and there is a small amount of platinum dissolved in sulfuric acid, however,in the reaction solution by adding Na2S solution, only the dissolution of platinum react to generate precipitation, and aluminum ions do not react, but platinum is generated of H2PtCl6 when dissolved in aqua regia, then add NH4Cl solution to generate (NH4) 2PtCl6precipitation, and the precipitate is insoluble in water and ethanol, and the formation of sponge platinum when fired at high temperature. In this study, the experimental method and reaction conditions for the experimental and industrial production is determined after repeated experiments, and the obtained products is of high purity, and it greatly improved the recovery rate. This experiment is simple, the reaction conditions are easy to control, and recovery and high purity advantages and consumption of acid large amount of drawback.Key words:Spent catalysts, precious metals,platinum目录摘要 (2)前言 (5)1 贵金属使用、回收现状及意义 (5)1.1 废剂的来源 (5)1.2 贵金属在催化剂中使用的现状 (6)1.3 贵金属回收现状 (7)1.4 废催化剂回收的意义 (9)1.5 铂的性质及用途 (11)2 废催化剂中贵金属回收方法 (11)2.1 预处理 (12)2.2 实验方法 (12)实验部分 (14)1 主要的实验试剂及药品 (14)2 实验步骤 (16)2.1 粗制部分 (16)2.2 精制部分 (18)2.3 另用载体铂金共溶法进行实验 (20)结果与讨论 (21)1 实验过程及结果分析 (21)2 实验中注意事项 (22)结语 (22)谢辞 (23)从含铂废催化剂中回收贵金属前言1 贵金属使用、回收现状及意义1.1 废剂的来源石油化工、环境污染控制和新材料制备行业与催化剂的使用有着极其密切的关系,大约有8O %的反应离不开相应的催化剂。

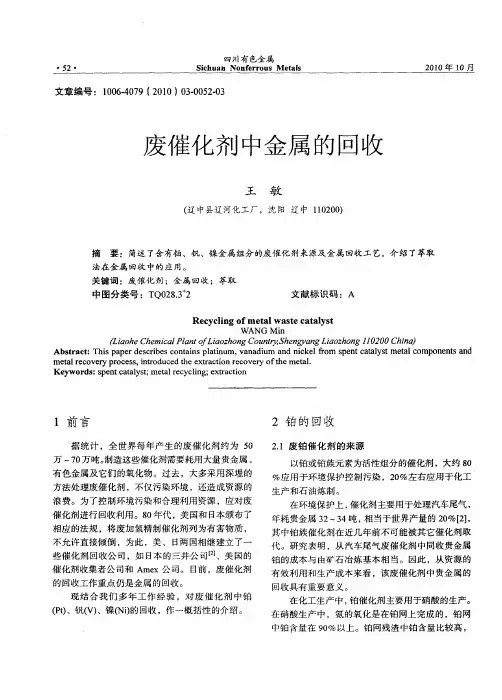

氯酸钠氧化法从废氧化铝-铂催化剂中提取铂氯酸钠氧化法从废氧化铝-铂催化剂中提取铂2006年3月第27卷第1期贵金属PreciousMetalsMar.2oo6Vo1.27,No.1氯酸钠氧化法从废氧化铝一铂催化剂中提取铂朱书全,张正红(中国矿业大学(北京校区)化学与环境工程学院,北京,100083)ExtractionofPlatinumfromWastePt-A1203CatalystswithNaCIO3Oxidation ZHUShuquan,ZHANGZhenghong(SchoolofChemicalandEnvironmentalEngineering,Be ijingCampus,ChinaUniversityofMiningandTechnology,Beijing100083,China)Abstract:SelectiveleachingofPtfromwastePt—A1203catalystswasachievedthroughNaC103oxidationinHC1solution.PtinleachingsolutionwasreducedwithZn.Pdandoth erimpurity elementscanbeseparatedfromPtbytheprocessesofprecipitationofPdwithdimethy lglyoximeandhydrolizationthroughNaBrO3.Thistechnologywaseffectivewiththefeatures ofhighrecoveryandhighpurityofPt.Keywords:Hydrometallurgy;Platinum;Wastecatalyst;Selectiveleaching;Hy drolization 摘要:本文采用盐酸介质中加入氯酸钠的方法进行废氧化铝一铂催化剂中铂的选择性氧化浸出,浸出液用锌片还原得到粗铂,粗铂用丁二酮肟沉淀除钯,再结合溴酸钠水解法来分离其中的其它杂质元素,可得到产品海绵铂.该方法有效可行,分离效果好,金属回收率高,产品质量符合国家标准.关键词:湿法冶金;铂:废催化剂;选择溶解;水解中图分类号:TG146.33文献标识码:A文章编号:1004—0676(2006)01—0006.04 采用湿法工艺从废氧化铝一铂催化剂中回收铂的方法主要有2种:溶解载体法和选择溶解法.由于铝是两性元素,所以溶解氧化铝载体又有酸溶和碱溶之分,这种方法没有金属粒子的再吸附,金属回收率高,可回收载体成分,但流程复杂,单批处理量小,投资大.而选择溶解法则是先在高温下煅烧去除有机物,然后在盐酸介质中加入氧化剂(如HNO3,NaC103,NaC10,C12等)直接浸取,浸液经还原后得粗铂,粗铂精制可以得到纯铂产品,此方法具有流程简单,回收率高,设备投资少等特点,因而应用比较广泛.通过对硫酸溶解载体,氯酸钠选择溶解和王水选择溶解等方法的比较试验,作者选择在盐酸介质中加入氯酸钠的方法进行选择溶解,粗铂采用丁二酮肟沉淀除钯,溴酸钠水解法分离其它杂质元素,产品海绵铂纯度>99.95%,含0.%Pt的废催化剂中铂的回收率?98%. 收稿日期:2005—06—02作者简介:朱书全,男,教授,博导,从事固废处理,清洁能源研究等工作.E—mail:zsq@联系人:张正红,男,博士生,从事固废处理,石油污染物等研究.E-mail:zhangzhenghong25@sohu.tom第1期朱书全等:氯酸钠氧化法从废氧化铝—铂催化剂中提取铂71原料,工艺流程及实验方法1.1实验原料实验原料为含0.25%Pt的球状废催化剂,其主要成分如表1.1.2工艺流程废催化剂一高温处理一氧化浸出一浸出液一还原一粗铂一提纯一海绵铂1.3实验原理表1废催化剂的主要化学成分(%)Tab.1Maincomponentsofwastecatalyst(%) 盐酸介质中氯酸钠氧化法主要反应为:3Pt+2CIO3一+12H+16C1一=3PtCI6一+6H2OAG.298=一401kJ/mol【】影响氯酸钠选择溶解法的浸出速度和浸出率的因素主要有:(1)在高温处理过程中氧化铝载体中的铂金属微粒处于内外移动的动态平衡状态,一些微粒的温度可达到>1150oC,使其周围的^y—Al2O3转变成0【一AI2O3,冷却后,原^y—Al2O3周围的铂金属微粒被包裹在难溶的0【一AI2O3中间;(2)浸取时金属虽被转化为离子态,但载体结构并未被破坏,仍具有巨大的内表面积,在通常条件下会重新吸附部分金属离子,从而降低浸出率;(3)外部体系对载体内部毛细管内扰动较小,离子扩散速度较慢,影响整个反应的效率;(4)由于采用强酸体系浸取,部分载体溶解,洗涤时介质酸度降低,si,Al发生水解而影响毛细管的畅通,使[PtCI6】一扩散受引.这些因素将影响回收时的溶浸过程,使铂的回收率降低.在反应和洗涤过程中,保持体系的强酸性条件可弱化或消除这些因素的干扰.氯酸钠氧化浸出液中通常溶有大量的Al,Fe等金属离子,从贵贱金属混合溶液中选择性还原贵金属是一种有效而不污染产品的方法.锌在酸性条件下可以还原出浸出液中的铂,这是一个反应比较剧烈的放热反应,可以观察到明显的反应终点,此时溶液一般呈现出亚铁离子的浅绿色.在弱酸性介质中,丁二酮肟能与钯反应生成亮黄色沉淀,这是一个选择性很强的反应,利用这一特性可除去绝大部分钯.溴酸钠水解法则利用碱性条件下金属离子的水解反应来分离杂质,由于[PtCI6】一中的cl一不易被水取代,但能被[OH】一所取代而水解,且随着溶液pH值增加被取代的cl一可以为1,6个.在NaBrO3存在下,Pt(IV)的氯络合物的水解产物易溶于水,而Rh,Ir,Ru,Fe等利用此性质可使铂与其它杂质元素分离,从而达到铂离子生成含水的氧化物沉淀,与钯及其他铂族元素和贱金属元素彻底分离的目的J.1.4实验方法取lO00g经高温处理过的样品置于5000mL烧杯中,加人1000mL工业盐酸和lO00mL水,再加人5g氯酸钠,搅拌加热至90~C,浸出2.5h,反应完全后冷至室温,过滤,用5%盐酸溶液充分洗涤浸渣,浸液用锌片还原后得到粗铂.粗铂用王水溶解,加热进行浓缩,赶硝后加人丁二酮肟使钯反应生成亮黄色沉淀,待沉淀完全后过滤.将滤液加热,加人溴酸钠溶液进行氧化,然后用氢氧化钠溶液中和水解,过滤即得纯净的铂溶液.将铂溶液用盐酸酸化后加人氯化铵溶液生成氯铂酸铵沉淀,氯铂酸铵还原后得到纯铂.2实验结果与讨论2.1反应温度和时间对浸出率的影响废催化剂在高温除去有机物以后,加人盐酸溶液和氯酸钠,搅拌均匀后加热浸出,浸出速度和8贵金属第27卷浸出率跟反应时间和温度关系密切.在室温时反应速度较慢,随着温度的升高,反应速度加快,反应更加彻底.时间和温度对浸出率的影响分别如图1,2所示.为保证反应速度和浸出率,实验选择反应温度为90cC,反应时间为2.5h.,_,,_,镬卜丑时间0a)图1反应时间对铂浸出率的影响Fig.1EffectoftimeonleachingofPt (90?,L/S=2.0),_,镬卜丑温度(?)图2反应温度对铂浸出率的影响Fig.2EffectoftemperatureonleachingofPt(2.5h,L/S=2.0)2.2氯酸钠用量对浸出率的影响氧化剂氯酸钠的用量是个关键因素,加入量少,则反应速度慢,浸出率低;加入量多,则反应速度快,浸出率高.然而氯酸钠的加入量过多会影响后续处理,并且增加生产成本.氯酸钠的浓度为2.5g/L时即可得到满意的浸出率.氯酸钠浓度和浸出率的关系如图3所示. ,_,镬卜丑氯酸钠浓度(g/L)图3氯酸钠浓度与浸出率的关系Fig.3RelationbetweentheNaC103concen—trationwithleachingofPt(90?,2,5h,L/S=2.0)要咖抽导锌片JJn.h.量(g)图4锌片加入量对铂富集的影响Fig.4EffectoftheamountofzinconPt enrichment2.3液固比和盐酸浓度的选择分别以1.0,1.5,2.0,2.5和3.0的液固比进行了浸出实验,铂浸出率在液固比>2.0无明显变化.酸度大有利于浸出,同时保持较大的酸度可以减少因si,Al发生水解等因素而引起的浸出率降低.因此,实验选择液固比=2.0,HC1:H2O=1.0. 2.4锌加入量对富集的影响氯酸钠浸出反应完成后,过滤得到浸出液,往浸出液中加入锌片进行还原富集,得到粗铂.还第1期朱书全等:氯酸钠氧化法从废氧化铝—铂催化剂中提取铂9 原废液中铂含量与锌片加入量的关系见图4.由图4可看出,在还原反应初期,锌片的加入量对铂的富集影响十分明显,还原废液中铂含量急剧下降,当锌片加入量超过40g后,还原废液中铂含量变化十分微小,说明此时铂的还原反应已达平衡.为了保证富集效果,实验选择锌片加入量为50g.2.5粗铂的提纯粗铂经溶解,赶硝处理后,加入丁-'N肟沉淀除钯,必须控制溶液的pH值,一般pH值保持在0.5,1,同时溶液的温度要保持在90?左右.经过丁二酮肟沉淀法处理后,可除去大部分钯,然后,采用溴酸钠水解法除去余留的钯及其他杂质元素.由于高价金属离子的络合物容易水解,而且其水为了保证氧化充分,解产物比较稳定,所以要保持铂及其他杂质元素为高价状态.溴酸钠的加入量要适当过量.同时,要水解的溶液中铂的浓度也要保持适当,若浓度太高,局部反应过快,会产生氢氧化物包裹的现象,从而造成一定的损失;而浓度太低,则效率不高.一般保持铂的质量浓度为50g/L左右.本方法的实验结果如表2所示,铂的回收率>98%.表2实验结果(%)Tab.2Resultoftest(%) 2.6废渣和废液的处理废催化剂经过高温处理和强酸『生溶液选择性浸出,通常得到比较纯净的氧化铝载体,用酸或碱溶解后可以转化为用途不同的各种铝盐.废液中一般含有Fe,Al,zn等金属离子,酸性强,直接排放会对环境造成污染,用氢氧化钠溶液中和后,各种金属离子生成氢氧化物沉淀,过滤,化验滤液中各种离子的含量,合格后方可排放.3结论(1)废催化剂在高温处理时要控制好温度条件,温度过高会引起铂金属微粒周围的一A1203转变成d—Al203,冷却后,原一Al203周围的铂金属微粒被包裹在难溶的d—A1203中间,造成铂的浸出不完全.(2)选择溶解法处理废催化剂的浸渣中一般仍残留有微量的铂,主要是=J:[PtC16]被载体内表面重新吸附,在毛细管内白扩散速度较慢,洗涤时si,Al的水解产物阻塞毛细管等因素造成.在反应和洗涤过程中,通过保持体系的强酸l生条件可弱化或消除这几种因素的干扰. (3)氯酸钠的加入量要适量,过量的氯酸钠会影响锌片还原过程,同时还会造成操作环境污染,不利于操作.(4)采用在强酸性溶液中氯酸钠选择性溶解,可以取得满意的浸出率.用锌片还原浸出液中的铂具有还原速度快,容易操作,流程短,设备简单,消耗低等优点.(5)采用丁二酮肟沉淀钯,再用溴酸钠水解相结合的方法来分离粗铂中的钯,分离效果好,方法有效可行,产品质量符合国家标准.参考文献【1]黎鼎鑫,王永录.贵金属提取与精炼【M].长沙:中南工业大学出版社,2000.276. 【2]杨建文,钟海云,赵绚等.废催化剂选择法浸渣中提取钯新工艺[J].过程工程,2003,3(1):48—52[3]张正红.粗铂中钯的分离方法[J].化工矿物与加工,2002,(7):17—19.。

铂催化剂回收检测报告铂催化剂回收检测报告报告编号:XXXXX日期:XXXX年XX月XX日一、检测目的:本次检测旨在对铂催化剂回收处理后的产品进行全面检测,评估其质量,并确保其符合相关标准和要求。

二、检测项目:1. 铂催化剂含量检测2. 化学成分分析3. 粒度分析4. 表面形貌观察5. 物理性质测定三、检测方法:1. 铂催化剂含量检测:采用火焰原子吸收光谱法(FAAS)对样品进行测试,以测定铂的含量。

2. 化学成分分析:采用能谱仪(XPS)对样品表面进行分析,通过检测元素的电子结合能谱图,确定铂催化剂的化学成分。

3. 粒度分析:采用粒度分析仪对样品进行分析,通过散射光强度分布曲线,确定铂催化剂颗粒的粒径分布。

4. 表面形貌观察:采用扫描电子显微镜(SEM)观察样品的表面形貌,以评估铂催化剂的形貌特征。

5. 物理性质测定:采用热重分析仪(TGA)测定样品的热重曲线,以评估铂催化剂的物理性质。

四、检测结果与分析:1. 铂催化剂含量检测:经过铂催化剂的含量检测,测得铂含量为XX%。

2. 化学成分分析:经XPS分析,结果显示铂催化剂主要由铂元素组成,其他元素含量较低。

3. 粒度分析:经粒度分析仪测试,得到铂催化剂颗粒的粒径分布范围为XX~XX nm,主要集中在XX nm。

4. 表面形貌观察:通过SEM观察,发现铂催化剂颗粒表面光滑且均匀,形状规则,无明显的结构缺陷。

5. 物理性质测定:经TGA测定,得到铂催化剂的热重曲线,表明其具有较高的热稳定性和热分解温度。

五、结论与建议:经过全面检测,铂催化剂回收处理后的产品满足相关标准和要求,具有较高的纯度和良好的物理性质。

建议在使用过程中注意保存,避免与其他物质发生反应,保持其稳定性和活性。

六、备注:1. 本次检测仅对样品进行表面分析,未对其内部结构进行深入研究。

2. 检测结果仅针对本次测试样品,不代表其他批次的产品质量。

3. 报告结果仅供参考,具体使用需根据实际情况做出判断。

湿法冶金

72卷第3-4期 2004年3月,页179-184

从废催化剂中回收铂金

∙MA巴拉卡特,

∙MHH马哈茂德,

∙由中冶R&D研究所,邮政信箱,87,赫勒万11421,开罗,埃及

∙/10.1016/S0304-386X(03)00141-5,如何来引用或链接使用DOI

∙关键词:

查看全文

购买41.95美元

抽象

从氨的制造过程中的硝酸是一个缓慢的损失的催化铂纱布。

这种细小的灰尘,其中包含13.7%的Pt,1.3%Rh和其它杂质,如铁的氧化物和二氧化硅,淀积上的内部反应器壁和冷却盘管。

的灰尘,用王水回流1.5小时的液/固比为7.5,以增溶铂为随后的恢复。

铂金浸出液中直接沉淀

在煤油溶剂萃取法三辛胺分离。

在这两种情况下,回收的铂作为二铵六氯铂酸,通过沉淀,使用氯化铵。

沉淀物分解产生铂粉末,纯度为97.9%和99.9%,直接和SX航线,分别由点火。

铂回收率为97.5%,实现两条路线。

关键词

∙恢复 ;

∙铂金 ;

∙催化剂

从这篇文章中的图和表:

图。

1。

从灰尘对铂金的回收工艺流程。

图选项

图。

(2)浸出试验。

(一)铂金回收与浸出时间,液/固比= 25,在109°C。

(b)对回收铂液/

固比,时间= 2小时,在109°C。

(C)温度的影响,铂金回收,液/固比= 10,时间为2小时。

图选项

图。

3,作为一个功能的NH

4 Cl /铂的铂降水。

图选项

图。

4。

铵六氯点火过程中的质量损失,在不同的温度下。

图选项

图。

5, HCl浓度的影响上的Pt(Ⅳ)和Fe(III)与10%的TOA煤油萃取。

图选项表1中。

铂粉尘的化学分析

;

表2中。

通过沉淀产生的铂粉的化学分析

;

Hydrometallurgy

Volume 72, Issues 3–4, March 2004, Pages 179–184

Recovery of platinum from spent catalyst

∙M.A Barakat,

∙M.H.H Mahmoud,

∙Central Metallurgical R&D Institute, P.O. Box, 87, Helwan 11421, Cairo, Egypt

∙/10.1016/S0304-386X(03)00141-5, How to Cite or Link Using DOI

∙Permissions & Reprints

View full text

Purchase $41.95

Abstract

During the manufacture of nitric acid from ammonia there is a slow loss of catalytic platinum gauze. This fine dust, which contains 13.7% Pt, 1.3% Rh and other impurities such as iron oxide and silica, is deposited on the internal reactor walls and cooling coils. The dust was refluxed with aqua regia at a liquid/solid ratio of 7.5 for 1.5 h to solubilise platinum for subsequent recovery. Platinum was separated from the leach liquor by direct precipitation and by solvent extraction using trioctylamine in kerosine. In both cases the platinum was recovered as diammonium hexachloroplatinate by precipitation using ammonium chloride. The precipitate was decomposed by ignition to produce platinum powder with purity of 97.9% and

99.9% for direct and SX routes, respectively. A platinum recovery of 97.5% was achieved by

both routes.

Keywords

∙Recovery;

∙Platinum;

∙Catalyst

Figures and tables from this article:

Fig. 1. Process flowsheet for platinum recovery from the dust.

Figure options

Fig. 2. Leaching tests. (a) Platinum recovery vs. leaching time, liquid/solid ratio=25 at 109 °C. (b)

Effect of liquid/solid ratio on platinum recovery, time=2 h at 109 °C. (c) Effect of temperature on

platinum recovery, liquid/solid ratio=10, time=2 h.

Figure options

Fig. 3. Precipitation of platinum as a function of NH4Cl/Pt.

Figure options

Fig. 4. Mass loss during ignition of ammonium hexachloroplatinate at different temperatures.

Figure options

Fig. 5. Effect of HCl concentration on the extraction of Pt(IV) and Fe(III) with 10% TOA in kerosine.

Figure options Table 1. Chemical analysis of the platinum dust

View Within Artic le

Table 2. Chemical analysis of the platinum powder produced by precipitation

View Within Artic le

Corresponding author. Fax: +20-2-5010639.

Copyright © 2004 Elsevier B.V. All rights reserved.。