变速器结构主参数设计

- 格式:doc

- 大小:433.00 KB

- 文档页数:13

目录1.概述 .................................................................................... 错误!未定义书签。

2 中间轴式变速器设计 (2)2.1传动方案和零部件方案的确定 (2)2.1.1传动方案初步确定 (2)2.1.2零部件结构方案 (3)2.2 主要参数的选择和计算 (4)2.2.1 先确定最小传动比 (4)2.2.2 确定最大传动比 (5)2.2.3 挡位数确定 (6)2.2.4 中心距A (7)2.2.5 外形尺寸设计 (7)2.2.6 齿轮参数 (8)3 变速器的设计计算 (13)3.1轮齿设计计算 (13)3.1.1 齿轮弯曲强度计算 (13)3.1.2 轮齿接触应力 (16)3.2 轴设计计算 (18)3.2.1 轴的结构 (18)3.2.2 确定轴的尺寸 (18)3.2.3 轴的校核 (19)图1:中间轴式变速器2 中间轴式变速器设计2.1传动方案和零部件方案的确定作为一辆前置后轮驱动的货车,毫无疑问该选用中间轴式多挡机械式变速器。

中间轴式变速器传动方案的共同特点如下。

(1)设有直接挡;(2) 1挡有较大传动比;(3)档位搞的齿轮采用常啮合传动,档位低的齿轮(1挡)可以采用或不采用常啮合齿轮川东南;(4)除1挡外,其他档位采用同步器或啮合套换挡;(5)除直接挡外,其他档位工作时的传动效率略低。

2.1.1传动方案初步确定(1)变速器第一轴后端与常啮合主动齿轮做成一体,第2轴前端经滚针轴承支撑在第1轴后端的孔内,且保持两轴轴线在同一条直线上,经啮合套将它们连接后可得到直接挡。

档位搞的齿轮采用常啮合齿轮传动,1挡采用滑动直齿轮传动。

(2)倒档利用率不高,而且都是在停车后在挂入倒档,因此可以采用支持滑动齿轮作为换挡方式。

倒挡齿轮采用联体齿轮,避免中间齿轮在最不利的正负交替对称变化的弯曲应力状态下工作,提高寿命,并使倒挡传动比有所增加,装在靠近支承出的中间轴1挡齿轮处。

前言手动变速箱采用齿轮组,每档的齿轮组的齿数是固定的,所以各档的变速比是个定值(也就是所谓的“级” )。

比如,一档变速比是3.85,二档是2.55,再到五档的0.75,这些数字再乘上主减速比就是总的传动比,总共只有5个值(即有5级),所以说它是有级变速器。

曾有人断言,繁琐的驾驶操作等缺点,阻碍了汽车高速发展的步伐,手动变速器会在不久会被淘汰,从事物发展的角度来说,这话确实有道理。

但是从目前市场的需求和适用角度来看,我认为手动变速器不会过早的离开。

首先,从车的特性上来说,手动变速器的功用是其他变速器所不能替代的。

以卡车为例,卡车用来运输,通常要装载数吨的货品,面对如此高的“压力”,除了发动机需要强劲的动力之外,还需要变速器的全力协助。

我们都知道一档有“劲”,这样在起步的时候有足够的牵引力量将车带动。

特别是面对爬坡路段,它的特点显露的非常明显。

而对于其他新型的变速器,虽然具有操作简便等特性,但这些特点尚不具备。

其次,对于老司机和大部分男士司机来说,他们的最爱还是手动变速器。

从我国的具体情况来看,手动变速器几乎贯穿了整个中国的汽车发展历史,资历较深的司机都是“手动”驾车的,他们对手动变速器的认识程度是非常深刻的,如果让他们改变常规的做法,这是不现实的。

虽然自动变速器以及无级变速器已非常的普遍,但是大多数年轻的司机还是崇尚手动,尤其是喜欢超车时手动变速带来的那种快感,所以一些中高档的汽车也不敢轻易放弃手动变速器。

另外,现在在我国的汽车驾驶学校中,教练车都是手动变速器的,除了经济适用之外,关键是能够让学员打好扎实的基本功以及锻炼驾驶协调性。

第三,随着生活水平的不断提高现在汽车已经进入了家庭,对于普通工薪阶级的老百姓来说,经济型车最为合适,手动变速器以其自身的性价比配套于经济型车厂家,而且经济适用型车的销量一直在车市名列前茅。

它们的变速器全是五档手动变速器.第1章变速器的结构与原理1.1变速器的分类从现在市场上不同车型所配置的变速器来看,主要分为:手动变速器(MT)、自动变速器(AT)、手动/自动变速器(AMT)、无级变速器(CVT)。

第一篇变速器结构及主参数设计第一章变速器齿轮传动方案的设计第一节变速器齿轮传动的功能及要求汽车的使用条件,诸如汽车的实际装载质量、道路坡度、路面状况,以及道路宽度和曲率、交通情况所允许的车速等等,都在很大范围内不断变化。

这就要求汽车牵引力和速度也有相当大的变化范围。

另一方面,就活塞式内燃机而言,在其整个转速范围内,转矩的变化不大,而功率及燃油消耗率的变化却很大,因而保证发动机功率较大而燃料消耗率较低的曲轴转速范围,即有利转速范围是很窄的。

为了使发动机能保持在有利转速范围内工作,而汽车牵引力和速度又能在足够大的范围内变化,应当使传动系的传动比能在最大值与最小值之间变化,即传动系应起变速作用。

变速器就是汽车传动系中起变速作用的一个重要零部件,它有以下几点功能。

一、实现传动比的变化。

一般机械式变速器都是有级变速的,即传动比档数是有限的。

轿车和轻、中型货车的传动比有3~6档,越野汽车和重型货车的传动比可多达8~16档。

实现有级变速的措施,是靠变速箱中若干对齿轮来实现的。

各挡的传动比各不相同,当汽车在平坦的道路上,以高速行驶时可挂入变速器的高档齿轮,在不好的路况下或爬坡时应挂入变速器的低档齿轮,为此,根据需要,可选择不同速比的档位。

二、与发动机合理匹配,实现汽车的动力性和经济性。

例如汽车在同样的载货量、道路、车速等条件下行驶即可在高速档行驶,也可在低速挡行驶。

而此时发动机的节气门(油门)和转速大小不同。

发动机在不同的工况下,燃料的消耗量是不一样的。

所以根据路况,通过选择齿轮不同的档位,来减小发动机的燃料的消耗。

是变速器齿轮传动的一个重要功能。

三、实现倒退的功能。

汽车不仅要有前进的功能,还要有倒退的功能。

但发动机不能实现反转,此时,可通过齿轮传动来改变输出轴的旋转方向。

从而实现汽车的倒退功能。

四、实现空挡的功能。

为了满足汽车暂时停车、起步和对发动机检查调整的需要,变速器还要有空挡的功能。

五、对机械式变速器齿轮传动还要满足以下几点要求:1)、便于制造、使用和维修。

黑豹HB1027变速器设计论文摘要变速器是汽车传动系中最主要的部件之一。

其设计任务是设计一台用于微型商用车上的手动变速器。

采用中间轴式变速器设计方案,其有两个突出优点:一是其直接挡传动效率高,磨损及噪声小;二是在齿轮中心距较小的情况下任然可以获得较大的一档传动比。

设计中根据汽车的外形、轮距、轴距、车辆重量、满载重量以及最高车速等参数结合该汽车的发动机型号可以得出发动机的最大功率、最大扭矩、排量等重要参数,再结合某些轿车的基本参数选择适当的主减速比。

根据上述参数,再结合汽车设计、汽车理论、机械设计等相关知识,计算出相关的变速器参数并论证设计的合理性。

设计中给出了机械式变速器设计方案,经过严谨设计过程完成了一款手动变速器设计,并经过校验和catia有限元优化,证明设计的变速器能够符合现实功用要求,设计方案具有比较强的可借鉴性。

关键词汽车工程;变速器;设计;手动;(版权所有,翻版不究)- I -AbstractGearbox is the one main component of the vehicle transmission.The duty of this design is to design a manual transmission used in the Tiny gears, it is the countershaft-type transmission gearbox.This transmission has two prominent merits: firstly, the transmission efficiency of the direct drives keep high ,the attrition and the noise are also slightest;Secondly ,it is allowed to obtain in the bigger gear ratio of the first gear when the center distance in smaller.According to the contour, track, wheel base, the vehicles weight, the all-up weight as well as the highest speed and so on, union the engine model we can obtain the important parameters of the max power, the max torque, the displacement and so on. According to the basic parameters of the certain saloon, choose the suitable final drive ratio. According to the above parameters, combining the knowledge of automobile design, automobile theory , machine design and so on, calculate the correlated parameters of the gearbox and proof the rationality of the design.The design gives a plan of the mechanical gearbox and achieves a kind of mechanical gearbox after rigorous design.The design has passed calibration and Finite element optimization.It has proved to be fit for function and use for reference perfectly.Key Words Automotive engineering,Transmission,Design,Manual- II -目录摘要 (I)Abstract.......................................................... I I 第1章绪论 . (1)1.1本课题研究的目的和意义 (1)1.2 本课题研究现状和发展 (1)第2章机械式变速器设计 (3)2.1 变速器设计基本方案 (3)2.1.1变速器传动机构布置方案 (3)2.1.2 变速器主要参数选择 (3)2.2齿轮设计计算 (7)2.2.1各挡齿轮齿数的分配 (7)2.2.2齿轮强度校核 (10)2.3 轴设计计算 (19)2.3.1轴的工艺要求 (19)2.3.2 轴的校核计算 (19)2.4 同步器及操纵机构设计 (29)2.4.1同步器的设计 (29)2.4.2变速器的操纵机构 (31)2.5 轴承及平键的校核 (32)2.5.1 轴承选择及校核 (32)2.5.2 平键选择及强度计算 (34)2.6 变速器箱体设计 (34)- III -2.6.1 箱体材料与毛坯种类 (34)2.6.2 箱体的主要结构尺寸的计算 (35)2.7 本章小结 (35)第3章有限元优化分析 (36)3.1 齿轮catia有限元分析 (36)3.1.1 倒档主动直齿轮catia有限元分析 (36)3.1.2 一档从动齿轮catia有限元分析 (37)3.2 变速器轴catia有限元分析 (37)3.2.1 中间轴catia有限元分析 (37)3.2.2 第二轴catia有限元分析 (38)3.3 本章小结 (38)结论 (39)参考文献 (40)致谢 (41)- IV -哈尔滨工业大学本科毕业论文(设计)第1章绪论1.1本课题研究的目的和意义随着汽车工业的迅猛发展,车型的多样化、个性化已经成为汽车发展的趋势。

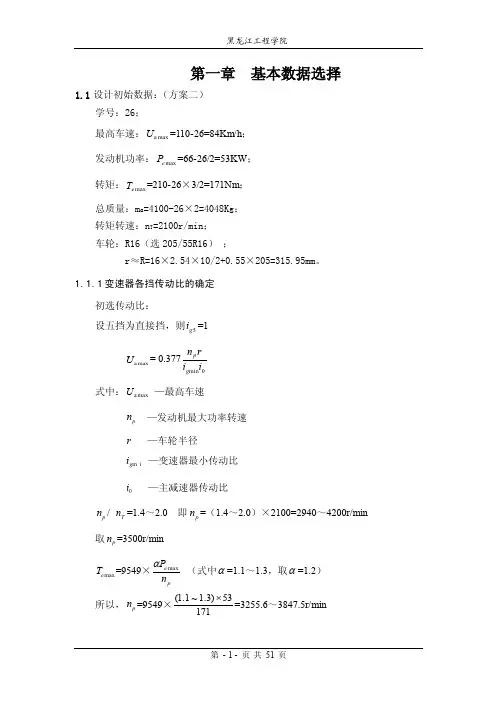

第一章 基本数据选择1.1设计初始数据:(方案二)学号:26;最高车速:max a U =110-26=84Km/h ; 发动机功率:max e P =66-26/2=53KW ; 转矩:max e T =210-26×3/2=171Nm ; 总质量:m a =4100-26×2=4048Kg ;转矩转速:n T =2100r/min ; 车轮:R16(选205/55R16) ;r ≈R=16×2.54×10/2+0.55×205=315.95mm 。

1.1.1 变速器各挡传动比的确定初选传动比:设五挡为直接挡,则5g i =1 max a U = 0.377min i i r n g p式中:max a U —最高车速p n —发动机最大功率转速 r —车轮半径m i n g i —变速器最小传动比 0i —主减速器传动比p n / T n =1.4~2.0 即p n =(1.4~2.0)×2100=2940~4200r/min 取p n =3500r/minmax e T =9549×pe n P maxα (式中α=1.1~1.3,取α=1.2)所以,p n =9549×17153)3.1~1.1(⨯=3255.6~3847.5r/min0i =0.377×max i i rn g p =0.377×841095.31535003-⨯⨯=4.963 双曲面主减速器,当0i ≤6时,取η=90%,0i ›6时,η=85%。

轻型商用车1g i 在5.0~8.0范围,g η=96%, T η=η×T η=90%×96%=86.4%最大传动比1g i 的选择:①满足最大爬坡度。

根据汽车行驶方程式dtdumGi u A C Gf ri i T a D Tg δη+++=20emax 15.21 (1.1)汽车以一挡在无风、干砂路面行驶,公式简化为ααηsin cos 0emax G Gf ri i T Tg += (1.2)即,()Ttq g i T f Gr i ηαα01sin cos +≥式中:G —作用在汽车上的重力,mg G =,m —汽车质量,g —重力加速度,mg G ==4840×9.8=47432N ;max e T —发动机最大转矩,max e T =171N .m ; 0i —主减速器传动比,0i =4.963;T η—传动系效率,T η=86.4%;r —车轮半径,r =0.316m ;f —滚动阻力系数,对于货车取f =0.02;α—爬坡度,取α=16.7°%4.86963.4171316.07.16sin 7.16cos 02.08.940481⨯⨯⨯︒+︒⨯⨯⨯≥)(g i =5.24②满足附着条件。

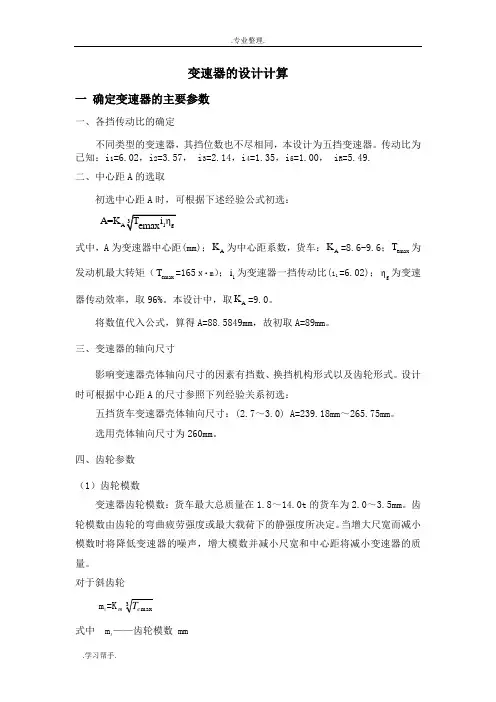

变速器的设计计算一 确定变速器的主要参数一、各挡传动比的确定不同类型的变速器,其挡位数也不尽相同,本设计为五挡变速器。

传动比为已知:i 1=6.02,i 2=3.57, i 3=2.14,i 4=1.35,i 5=1.00, i R =5.49. 二、中心距A 的选取初选中心距A 时,可根据下述经验公式初选:A=K 式中,A 为变速器中心距(mm);A K 为中心距系数,货车:A K =8.6-9.6;emax T 为发动机最大转矩(emax T =165 N ·m );1i 为变速器一挡传动比(i 1=6.02);g η为变速器传动效率,取96%。

本设计中,取A K =9.0。

将数值代入公式,算得A=88.5849mm ,故初取A=89mm 。

三、变速器的轴向尺寸影响变速器壳体轴向尺寸的因素有挡数、换挡机构形式以及齿轮形式。

设计时可根据中心距A 的尺寸参照下列经验关系初选:五挡货车变速器壳体轴向尺寸:(2.7~3.0) A=239.18mm ~265.75mm 。

选用壳体轴向尺寸为260mm 。

四、齿轮参数 (1)齿轮模数变速器齿轮模数:货车最大总质量在1.8~14.0t 的货车为2.0~3.5mm 。

齿轮模数由齿轮的弯曲疲劳强度或最大载荷下的静强度所决定。

当增大尺宽而减小模数时将降低变速器的噪声,增大模数并减小尺宽和中心距将减小变速器的质量。

对于斜齿轮m n =K m 3max e T 式中 m n ——齿轮模数 mmKm ——为模数系数,一般Km=0.28~0.37。

本设计中取Km=0.35。

将数值代入计算得 mn =1.919 mm,取mn=2。

对于直齿轮m=K1m31 T ⋅式中 m——一挡齿轮模数 mmK1m ——一挡齿轮模数系数,一般K1m=0.28~0.37。

本设计中取 K1m=0.30T1——一挡输出转矩,T1=Tm axe*i1i1——一挡传动比当数值代入计算得m=2.993 mm,取m=3参考国标(GB1357-87)规定的第一系列模数:一档和倒挡的模数: m=3mm;二,三,四,五挡的模数:mn=2mm;(2)压力角α齿轮压力角较小时,重合度较大并降低了轮齿刚度,为此能减少进入啮合和退出啮合时的动载荷,使传动平稳,有利于降低噪声;压力角增大时,可提高齿轮的抗弯强度和表面接触强度。

变速器主要参数变速器是指机械传动系统中能够改变传动比的装置。

它的作用是实现发动机的高效率输出和车辆的平稳加速。

对于不同类型的车辆和发动机,变速器的参数会有所不同。

本文将介绍变速器的主要参数及其意义。

齿轮比齿轮比是指驱动装置(例如发动机转速)与输出轴(例如车轮转速)之间的转速比。

它是变速器设计中最重要的参数之一。

在车辆操作中,通过改变齿轮比,可以实现轻松换挡和更高的车速。

齿轮数目齿轮数目指的是变速器中的不同齿轮组数。

在传动系统中增加齿轮数量可以有效地降低马力浪费。

但是,较多的齿轮会增加传动系统的复杂性和重量。

正反向正反向是指变速器的输入和输出方向。

大多数的变速器都是正向,即输入和输出方向相同。

然而,有些电动汽车和混合动力汽车需要反向变速器,以处理发动机和电动驱动器的输出方向不同的情况。

壳体材料壳体材料是指变速器的主体部分,用于保护内部机械件。

常见的材料包括铝合金、镁合金和钢。

铝合金壳体通常比较轻巧,但不如钢质壳体强度高。

压力角压力角是齿轮设计中的一个重要参数。

它是指两个相邻齿轮齿齿接触时齿面的接触角度。

通过选择适当的压力角,可以减少摩擦和磨损,提高变速器的寿命。

挂档方式挂档方式是指变速器中用于实现换挡的机械系统。

目前市场上主要存在的两种挂档方式是手动挂档和自动挂档。

手动挂档需要直接操控变速杆,而自动挂档则可以通过电子控制系统自动完成换挡。

挂档档位数挂档档位数是指变速器中可供选择的齿轮组数。

通常,手动挂档变速器可以提供较多的档位,自动变速器则会对档位数进行人为限制。

在一些高性能车辆中,为了提高换挡速度,会采用特殊的变速器设计,使换档时间减小,档位数目减少。

以上为变速器的主要参数及其意义介绍,这些参数不仅对车辆的性能和实用性有着重大影响,也为变速器的后续改进提供了参考。

变速器设计引言变速器是一种用于改变机械系统的输出速度和扭矩的装置。

它在各种机械和交通工具中起着至关重要的作用,例如汽车、船只、飞机等。

本文将介绍变速器的设计原理和常见的设计方法。

设计概述•变速器的主要功能是通过改变输入和输出的齿轮组合来改变传动比,从而实现不同的输出速度和扭矩。

•变速器通常由输入轴、输出轴和一组齿轮组成。

不同的齿轮组合会导致不同的传动比。

•变速器的设计需要考虑多个因素,包括传动比的范围、传动效率、噪音和可靠性等。

设计流程1.确定设计要求:根据应用需求确定变速器的传动比范围、承载能力、工作环境等。

2.选取合适的齿轮类型:常见的齿轮类型包括直齿轮、斜齿轮和行星齿轮等,根据需求选取合适的齿轮类型。

3.计算传动比:根据设计要求和齿轮类型计算出不同齿轮组合的传动比。

4.进行齿轮设计:根据计算得到的传动比,进行齿轮的几何和强度设计。

5.进行模拟和分析:使用计算机辅助设计(CAD)工具进行齿轮的模拟和分析,检查设计的合理性和可靠性。

6.制造和装配:根据最终的设计结果进行齿轮的制造和装配,确保变速器的性能和质量。

齿轮设计齿轮是变速器中最关键的组件之一,它们决定了传动比、噪音和传动效率等性能。

齿轮设计的关键要点如下:•齿轮的模数选择:齿轮的模数确定了齿轮尺寸的比例,并且对变速器的传动比和承载能力有重要影响。

•齿轮的齿数计算:根据传动比和齿轮模数计算出齿轮的齿数,确保齿轮的尺寸匹配和传动比准确。

•齿轮的强度设计:根据扭矩和转速等参数进行齿轮的强度设计,确保齿轮在工作时不会发生破裂或变形等失效。

模拟和分析通过使用计算机辅助设计(CAD)工具进行齿轮的模拟和分析,可以有效地评估设计的合理性和可靠性。

常见的模拟和分析方法包括:•齿轮接触分析:通过对齿轮的接触区域进行分析,评估齿轮的接触应力和接触疲劳寿命等参数。

•齿轮动力学分析:通过考虑齿轮的动力学特性,评估齿轮的振动、噪音和传动效率等性能。

•齿轮热力学分析:通过考虑齿轮的热传导和热膨胀等因素,评估齿轮的温升和热失效等情况。

l挡采用滑动直齿齿轮传动,模数m为3.0,中心距A=141.8mm,计算后得=2A/m=94.53,取为整数95,然后进行大、小齿轮齿数的分配。

中间轴上的1挡齿轮z10。

一般可取为12~17, z10取17,1挡大齿轮齿数为z9=zh- z10= 48(78)。

2)对中心矩A进行修正A==105mm(142.5)3)确定常啮合齿轮副的齿数。

由公式(10-6)求出常啮合传动齿轮的传动比==1.775 (1.199) (10-7)而常啮合传动齿轮中心距和1挡齿轮的中心距相等。

中型、重型货车螺旋角的初选范围是18°~26°,初选螺旋角β2=26°,由式(10-7)、式(4-16)求得z1=38.8,取整为z1=39,z2=46.2取整为z2=47。

验证l挡传动比= = 6.95(5.53)> 7.1(5.5),齿数分配合理,则根据传动比=5.5满足要求。

根据所确定的齿数,按公式(4-16)算出精确出螺旋角值β2为25°。

4)确定其他各挡齿数。

先进行2挡齿轮齿数z7、z8的分配, z7、z8有如下关系==2.41 (2.99)(10-8)由得从抵消或减少中间轴上的轴向力出发,还应尽量满足下列关系式取β8=22°进行试凑tanβ2/tanβ8=1.15相差较多,为尽量缩小差距,取β8=18。

,已是极限值。

将数据代入式( 10-8) ~式(10-13)求得,z8=22.6取整为23,z7=67.8取整为68,验证传动比为=3.56,齿数分配不合适。

进行齿数调整,令z1=23,z2=69,则根据传动比=3.62满足要求。

根据所确定的齿数,按式(10-10)算出精确的螺旋角β8值为20.6°。

同样方法求得β6=19。

,z6=27,z5=51,验证传动比为=2.43,满足要求,精确的螺旋角β2值为20.5°;取β4=20°,z4=36,z3=32,验证传动比为=1.61,满足要求;根据所确定的齿数,按式(4-16)算出精确的螺旋角值β4为21°。

三轴四档式手动变速器设计1 绪论1.1概述自1886年世界上第一辆汽车诞生以来,汽车已经历了近120年的发展。

随着科学技术的日益发展,汽车的各项性能也日臻完善。

现代汽车已成为世界各国国民经济和社会生活中不可缺少的交通工具。

现代汽车除了装有性能优良的发动机外还应该有性能优异的传动系与之匹配才能将汽车的性能淋漓尽致的发挥出来,因此汽车变速器的设计显得尤为重要。

动力传动系统是指动力装置输出的动力,经过传动系统到达驱动车轮之间的一系列部件的总称,它使汽车实现起步、变速、减速、差速、变向等功能,为汽车提供良好的动力性与燃油经济性能。

其基本功能是将发动机发出的动力传给驱动车轮。

动力传递的方式按结构和传动介质可分为机械式、液力机械式、静液式(容积液压式)、电力式等。

传动系的组成及其在汽车上的布置形式,取决于发动机的形式和性能、汽车总体结构形式、汽车行驶系及传动系本身的结构形式等许多因素。

变速器在发动机和汽车之间主要起着匹配作用,通过改变变速器的传动比,可以使发动机在最有利的工况范围内工作。

变速器通常还设有到档,在不改变发动机旋转方向的情况下汽车能倒退行驶;设有空档,在滑行或停车时发动机和传动系能保持分离。

变速器还应能进行动力输出。

手动变速器基本上是由齿轮、轴、轴承、同步器等动力传动部件组成。

变速器能使汽车以非常低的稳定车速行驶,而这种低的车速只靠内燃机的最低稳定转速是难以达到的。

变速器的倒档使汽车可以倒退行驶;其空档使汽车在启动发动机、停车和滑行时能长时间将发动机与传动系分离。

变速器由变速器传动机构和操纵机构组成。

根据需要,还可以加装动力输出器。

按传动比变化方式,变速器可以分为有级式、无级式和综合式三种。

有级式变速器应用最为广泛。

它采用齿轮传动,具有若干个定值传动比。

按所用轮系形式不同,有轴线固定式(普通变速器)和轴线旋转式变速器(行星齿轮变速器)两种。

目前,轿车和轻、中型货车变速器的传动比通常有3~5个前进档和一个倒档,在重型货车用的组合变速器中,则有更多档位。

变速器主要参数的选择(精)第三节变速器主要参数的选择⼀、挡数增加变速器的挡数能够改善汽车的动⼒性和经济性。

挡数越多,变速器的结构越复杂,并且使轮廓尺⼨和质量加⼤,同时操纵机构复杂,⽽且在使⽤时换挡频率也增⾼。

在最低挡传动⽐不变的条件下,增加变速器的挡数会使变速器相邻的低挡与⾼挡之间的传动⽐⽐值减⼩,使换挡⼯作容易进⾏。

要求相邻挡位之间的传动⽐⽐值在1.8以下,该值越⼩换挡⼯作越容易进⾏。

要求⾼挡区相邻挡位之间的传动⽐⽐值要⽐低挡区相邻挡位之间的传动⽐⽐值⼩。

近年来为了降低油耗,变速器的挡数有增加的趋势。

⽬前,轿车⼀般⽤4~5个挡位的变速器,级别⾼的轿车变速器多⽤5个挡,货车变速器采⽤4~5个挡或多挡。

装载质量在2~3.5t的货车采⽤5挡变速器,装载质量在4~8t的货车采⽤6挡变速器。

多挡变速器多⽤于重型货车和越野汽车。

⼆、传动⽐范围变速器的传动⽐范围是指变速器最低挡传动⽐与最⾼挡传动⽐的⽐值。

传动⽐范围的确定与选定的发动机参数、汽车的最⾼车速和使⽤条件(如要求的汽车爬坡能⼒)等因素有关。

⽬前轿车的传动⽐范围在3~4之间,轻型货车在5~6之间,其它货车则更⼤。

三、中⼼距A对中间轴式变速器,是将中间轴与第⼆轴之间的距离称为变速器中⼼距A 。

它是⼀个基本参数,其⼤⼩不仅对变速器的外形尺⼨、体积和质量⼤⼩,⽽且对拎齿的接触强度有影响。

中⼼距越⼩,轮齿的接触应⼒越⼤,齿轮寿命越短。

因此,最⼩允许中⼼距应当由保证轮齿有必要的接触强度来确定。

变速器轴经轴承安装在壳体上,从布置轴承的可能与⽅便和不影响壳体的强度考虑,要求中⼼距取⼤些。

此外,受⼀挡⼩齿轮齿数不能过少的限制,要求中⼼距也要取⼤些。

初选中⼼距A 时,可根据下⾯的经验公式计算31max g e A i T K A η=式中,A 为变速器中⼼距(mm);A K 为中⼼距系数,轿车:A K =8.9~9.3,货车:A K =8.6~9.6,多挡变速器:A K =9.5~11.O ;max e T 为发动机最⼤转矩(N·m);1i 为变速器⼀挡传动⽐;g η为变速器传动效率,取96%。

max 0max max max(cos sin )e gI TrT i i mg f mg r ηααψ≥+=主减速比:4.782,最高时速:190km/h ,轮胎型号:205/65R15 发动机型号:SQR481FC , 最大扭矩:170Nm/4500 最大功率:95kw/5750 最高转速:6000r/min变速器主要参数的选择与主要零件的设计3.1变速器主要参数的选择3.1.1档数和传动比近年来,为了降低油耗,变速器的档数有增加的趋势。

目前,乘用车一般用4~5个档位的变速器。

本设计也采用5个档位。

选择最低档传动比时,应根据汽车最大爬坡度、驱动轮与路面的附着力、汽车的最低稳定车速以及主减速比和驱动轮的滚动半径等来综合考虑、确定。

汽车爬陡坡时[1]车速不高,空气阻力可忽略,则最大驱动力用于克服轮胎与路面间的滚动阻力及爬坡阻力。

故有max max 0r ge mg r i T i ψη≥max 2e gI TrT i G r ηϕ≤2max 0r g Ie TG r i T i ϕη≤q =2.551.691.12(1)gII gIII gIV i i i ===修正为则由最大爬坡度要求的变速器Ⅰ档传动比为(3-1)式中 m ----汽车总质量; g ----重力加速度;ψmax ----道路最大阻力系数; r r ----驱动轮的滚动半径; T emax ----发动机最大转矩; i 0----主减速比;η----汽车传动系的传动效率。

根据驱动车轮与路面的附着条件求得的变速器I 档传动比[4]为: (3-2)式中 G 2----汽车满载静止于水平路面时驱动桥给路面的载荷; φ----路面的附着系数,计算时取φ=0.5~0.6。

由已知条件:满载质量 1800kg ; r r =337.25mm ; T e max =170Nm ; i 0=4.782; η=0.95。

根据公式(3-2)可得:i gI =3.85。

第一篇变速器结构及主参数设计第一章变速器齿轮传动方案的设计第一节变速器齿轮传动的功能及要求汽车的使用条件,诸如汽车的实际装载质量、道路坡度、路面状况,以及道路宽度和曲率、交通情况所允许的车速等等,都在很大范围内不断变化。

这就要求汽车牵引力和速度也有相当大的变化范围。

另一方面,就活塞式内燃机而言,在其整个转速范围内,转矩的变化不大,而功率及燃油消耗率的变化却很大,因而保证发动机功率较大而燃料消耗率较低的曲轴转速范围,即有利转速范围是很窄的。

为了使发动机能保持在有利转速范围内工作,而汽车牵引力和速度又能在足够大的范围内变化,应当使传动系的传动比能在最大值与最小值之间变化,即传动系应起变速作用。

变速器就是汽车传动系中起变速作用的一个重要零部件,它有以下几点功能。

一、实现传动比的变化。

一般机械式变速器都是有级变速的,即传动比档数是有限的。

轿车和轻、中型货车的传动比有3~6档,越野汽车和重型货车的传动比可多达8~16档。

实现有级变速的措施,是靠变速箱中若干对齿轮来实现的。

各挡的传动比各不相同,当汽车在平坦的道路上,以高速行驶时可挂入变速器的高档齿轮,在不好的路况下或爬坡时应挂入变速器的低档齿轮,为此,根据需要,可选择不同速比的档位。

二、与发动机合理匹配,实现汽车的动力性和经济性。

例如汽车在同样的载货量、道路、车速等条件下行驶即可在高速档行驶,也可在低速挡行驶。

而此时发动机的节气门(油门)和转速大小不同。

发动机在不同的工况下,燃料的消耗量是不一样的。

所以根据路况,通过选择齿轮不同的档位,来减小发动机的燃料的消耗。

是变速器齿轮传动的一个重要功能。

三、实现倒退的功能。

汽车不仅要有前进的功能,还要有倒退的功能。

但发动机不能实现反转,此时,可通过齿轮传动来改变输出轴的旋转方向。

从而实现汽车的倒退功能。

四、实现空挡的功能。

为了满足汽车暂时停车、起步和对发动机检查调整的需要,变速器还要有空挡的功能。

五、对机械式变速器齿轮传动还要满足以下几点要求:1)、便于制造、使用和维修。

2)、质量轻、中心距小及结构紧凑。

3)、具有高的传动效率和疲劳寿命。

4)、换挡轻便,噪音小、工作可靠。

5)、具有前进档、空挡和倒挡。

6)、为了满足高速时行车,还应设有超速档,以此提高汽车的燃油经济性。

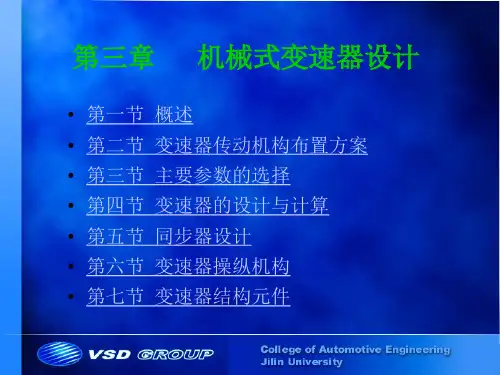

第二节变速器齿轮传动方案设计机械式变速器的齿轮传动一般分为三轴式和两轴式两种,两轴式的变速器用于发动机前置、前轮驱动(FF)或发动机后置、后轮驱动(RR)的乘用车上。

三轴式一般用于发动机前置、后轮驱动(FR)或发动机后置、后轮驱动(RR)的商用车上。

我公司的机械变速器三轴式和两轴式的变速器都有,两轴式变速器以MF86A为代表,图1.2-1为MF86A变速器的传动剖面图,三轴式变速器以LC5T97为代表,图1.2-2为LC5T97变速器的传动剖面图。

另外,重型汽车采用组合式的齿轮传动,我公司的LC10T150就是其中一种。

图1.2-1一、两轴变速器齿轮传动方案设计从图中可以看出,该两轴式变速器有五对前进档齿轮,且有一对倒档齿轮传动。

动力传递路线为(以一档为例):输入轴--1/2档同步器齿套--1/2档同步器齿毂--输出一档齿—输出轴。

变速器共有两根轴,输入轴1和输出轴2平行布置。

且输出轴与主减速齿轮的主动齿轮做成一体。

可使结构紧凑,工艺简化、成本降低。

一档齿与倒档齿均布置在轴承附近,因为一挡和倒档的传动比较大,所以传递的扭矩也较大,这样,在传动中会产生较大的径向力。

如果将一挡和倒档布置的远离轴承位置,则会产生较大的轴的挠度和转角,使齿轮的啮合质量下降,噪音加大。

输出倒档齿设计在一二档齿套上,这样减小变速箱的轴向尺寸。

倒档传递路线为:输入轴—倒档齿—1/2档齿套--1/2档齿毂—输出轴。

由于没有直接档(传动比为1),所以每一档都经过齿轮啮合,这必然会有功率损失,降低了变速箱的效率。

这是两轴变速器的缺点。

二、三轴式变速器齿轮传动方案设计图1.2-2从图中可以看出,该三轴式变速器有五对前进挡齿轮和一对倒挡齿轮,变速器动力传递路线为(以一档为例):一轴—中间轴主动齿—中间轴—中间轴一档齿—二轴一档齿—1/R档同步器齿套—1/R档同步器齿毂--二轴—二轴法兰盘--后桥。

变速器共有三根轴:一轴、二轴、中间轴,其中一、二轴共线并与中间轴平行,由于一轴和二轴在一根轴线上,所以,在四档位置扭矩可以直接从一轴传递给二轴,其传递路线为:一轴—4/5档齿套--4/5档齿毂--二轴—二轴法兰盘—后桥。

中间没有齿轮传动,从而减少能量损失,因此,直接档时,三轴式变速器比两轴式变速器的传动效率高。

在中间轴的侧面设计了一倒档轴,在其上空套着倒档齿,倒档齿同时和中间轴倒档齿及二轴倒档齿啮合,经过两次啮合后使二轴的转向与一轴转向相反,从而实现倒车功能。

三、组合式变速器齿轮传动方案介绍重型汽车的装载质量大,使用条件复杂。

欲保证重型汽车具有良好的动力性、经济性和加速性,必须扩大变速器的传动比范围并增加挡位数。

为避免变速器的结构过于复杂和便于系列化生产,多采用组合式变速器。

即以一两种4~6档变速器为主箱,通过与不同的副箱配合,得到不同传动比、不同档位数的变速器。

根据副箱的配合布置方式,可以分为前置副变速器组合、后置副变速器组合、前置、后置兼用的副变速器组合。

1、前置副变速器组合前置副变速器(见图1.2-3)用于分割主变速器相邻档位间的间隔,并获得两倍于主变速器的档位数,组合后的变速器也只有两对齿同时啮合,因此,传动效率不变。

图1.2-32、后置副变速器组合后置副变速器组合的方案用于需要显著地提高驱动车轮的牵引力。

它分为两种结构方案,固定轴线式和行星齿轮式见图(1.2-4)。

、前置、后置兼用的副变速器组合主变速器前、后各放置一副变速器的方案简图见图1.2-5图1.2-54、组合式机械变速器的传动比搭配方式组合式机械变速器的传动比搭配方式分为倍档(分段式配档)、半档(插入式配挡)、和倍档与半档的组合(综合式)(1)、倍档组合式机械变速器是在主变速器后串联一个2档(高档和低档)副变速器,其特点是主变速器的传动比间隔较小,将主变速器的速比与副变速器的速比相乘就得到新增加的变速器速比。

如图1.2-6所示。

(第二章变速器齿轮传动主参数的设计第一节变速器各档传动比的设计一、变速器档位数的确定:变速器的档位数的多少,根据汽车的类型来设计,其原因在于它们的使用条件不同;对整车性能要求的不同;汽车本身的比功率不同。

而变速器的档位数与汽车的动力性、燃油经济性又有着密切的关系。

就动力性而言,档位数多,增加了发动机发挥最大功率附近高功率的机会,提高了汽车的加速与爬坡能力。

就燃油经济性而言,档位数多,增加了发动机在低燃油消耗率区工作的可能性,降低了油耗。

所以增加档位数会改善汽车的动力性和燃油经济性。

档数多少还影响到档与档之间的传动比比值。

比值过大会造成换档困难。

设计时,一般比值不宜大于1.7 1.8。

因此如最大传动比与最小传动比之比值愈大,档位数也应愈多。

对于轿车而言,由于其行驶车速高,比功率大,最高档的后备功率也大,即最高档的动力因素大,所以其最高档与起动档的动力因素间的变化范围较小。

因此在过去轿车常用三档或四档变速箱。

近年来,为了进一步节省燃油,装有手动变速箱的轿车多已采用五档变速箱。

我公司的MF86A(B)变速器就是5档的。

对于轻型货车(总质量 1.8~6t)而言,由于比功率小,所以一般采用五档变速箱。

中型货车(总质量6~14t),一般采用六档变速箱,重型货车(总质量≥14t)的比功率更小,使用条件也更复杂,所以一般采用六档至十几个档的变速箱,以适应复杂的使用条件,从而使汽车具有足够的动力性和良好的燃油经济性。

我公司的变速器档位数参见表2.1-1。

表2.1-1变速器分类变速器型号各档速比备注1档2档3档4档5档6档R挡乘用车变MF86A 3.917 1.95 1.30.9410.75 3.4621、最高传动比的设计汽车大多数时间是以最高档行驶的,即用最小传动比的档位行驶的。

因此最小传动比的选定是很重要的。

两轴式变速器的最高档一般小于1,可取0. 7~0.8三轴式变速器有直接档,最高档速比可取1,但在现代设计中,为了提高汽车的经济性,三轴式变速器一般设有超速档。

超速档(最高档)的速比一般取0. 7~0.8。

例如:LC5T97变速器的超速档速比为:0.766 2、最低档传动比的设计确定最低档传动比时,要考虑下列因素:汽车最大爬坡度,驱动轮与路面附着力,汽车最低稳定车速及主传动比等。

下面假设主传动比已经确定。

(1) 根据最大爬坡度确定一档传动比:汽车在最大上坡路面行驶时,最大驱动力应能克服轮胎与路面间滚动阻力及上坡阻力。

由于汽车上坡行驶时,车速不高,故忽略空气阻力。

式中:F kmax —— 最大驱动力;F f —— 滚动阻力;F imax —— 最大上坡阻力;又maxmax i f k F F F +≥Θri i M F e f η01max max =Θmaxcos αfmg F f =max max sin αmg F i =ψααηmg f mg ri i M e =+≥∴)sin cos (max max 01max式中:M emax —— 发动机最大扭矩;i 1—— 变速器一档传动比;i 0—— 主传动比;η—— 汽车传动系总效率;m —— 汽车总质量;g —— 重力加速度;ψ—— 道路最大阻力系数;r —— 驱动轮滚动半径;f —— 滚动阻力系数; αmax —— 道路最大上坡角。

(2) 根据驱动轮与地面的附着力确定一档传动比:汽车行驶时,为了使驱动轮不打滑,必须使驱动力等于或小于驱动轮与路面间的附着力。

ηφ01**Mi rN i =式中: φ—— 道路附着系数,取φ=0.5~0.6;N —— 驱动力垂直反力,用下列公式计算:其中:X 、S —— 后轮驱动时,X = a ,S = +1;前轮驱动时,X = b ,S = -1;四轮驱动时,X = L ,S = 0; α—— 路面坡度角;a 、b —— 重心至前后轴距离; L —— 轴距;h g —— 满载时重心高度。

(3) 根据最低稳定车速确定一档传动比:对于越野汽车,为了避免在松软的路面上行驶,由于土壤受冲击剪切破坏而损失地面附着力,i max 应保证汽车能在极低车速下稳定行驶。

设最低车速为v min 。

式中:r —— 车轮滚动半径;n min —— 发动机最低转速;i’—— 分动器低档传动比。

举例说明:LC5T88变速器一挡速比的确定。

已知:M emax = 202Nm i 0= 4.875 η=0.9 m = 4415 Kg g =9.8N/Kg r =0.375m f = 0.015 αmax ≥16.7°,取17° 初定变速器一档速比?解:1、根据最大爬坡度确定的一档传动比由式:带入数据,得:ηψ0max 1i M r mg i e ≥LmgSh X N g )sin cos (αα+=377.0min min max i i v rn i o a =(1-1)ηαα0max max max 1)sin cos (i M rf mg i e +≥3、变速器中心距的设计变速箱齿轮的中心距是变速箱很重要的参数,它对变速箱的整体尺寸、体积和质量有很大的影响。