轴向绕组磁路结构磁流变液阻尼器设计

- 格式:pdf

- 大小:243.64 KB

- 文档页数:3

1.结构设计2.工作原理2.1磁流变液磁流变液是在1948 年被Rabinow,J.发明的一种由非磁性基液(如矿物油、硅油等)、微小磁性颗粒、表面活性剂(也称稳定剂)等组合而成的智能型流体材料。

在无磁场加入的条件下,磁流变液将表现为低粘度较强流动性的牛顿流体特性,加入磁场后,则会表现为高粘度低流动性的Bingham 流体特性。

非磁性基液是一种绝缘、耐腐蚀、化学性能稳定的有机液体。

基液所拥有的特征是:粘度较低,磁流变液在没有磁场加入的条件下表现为低粘度状态,这样能够较好的降低磁流变液的零场粘度;沸点高、凝固点较低,这样就可以确保磁流变液在温度变化波动较大的环境下工作依然可以保持较高的稳定性;较高的密度,能够保证磁流变液不会因沉降问题而无法正常使用;无毒无味、廉价,保障其安全性的同时做到能够广泛使用。

微小磁性颗粒是一种可离散、可极化的软磁性固体颗粒,其单位是微米数量级的。

其主要的特征有[5]:低矫顽力,对于已经磁化过的液体,加较小的磁场就能够使其恢复零磁场状态,即拥有较高的保磁能力;高磁导率,能够在弱磁场中获得较强的磁感应强度从而节约能量;磁滞回线狭窄、内聚力小;磁性颗粒的体积应相对大一些,用于存贮更多的能量。

表面活性剂是可以增加溶液或混合物等稳定性的化学物质。

在实际使用过程中,磁流变液比较容易出现沉降分层现象,所以需要在磁流变液中加入表面活性剂保证物理化学性能的平衡,减少分层、降低沉降。

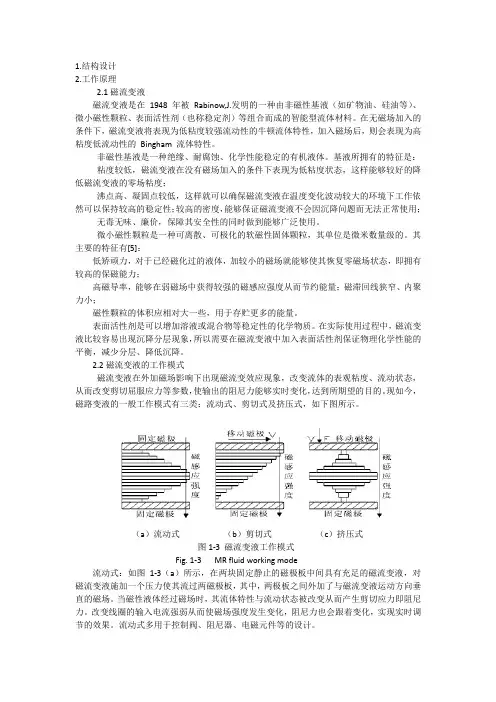

2.2磁流变液的工作模式磁流变液在外加磁场影响下出现磁流变效应现象,改变流体的表观粘度、流动状态,从而改变剪切屈服应力等参数,使输出的阻尼力能够实时变化,达到所期望的目的。

现如今,磁路变液的一般工作模式有三类:流动式、剪切式及挤压式,如下图所示。

(a)流动式(b)剪切式(c)挤压式图1-3 磁流变液工作模式Fig. 1-3 MR fluid working mode流动式:如图1-3(a)所示,在两块固定静止的磁极板中间具有充足的磁流变液,对磁流变液施加一个压力使其流过两磁极板,其中,两极板之间外加了与磁流变液运动方向垂直的磁场。

磁流变液阻尼器运行状态敏感电流源设计1、引言?汽车悬架系统阻尼特性的合理匹配对提高乘坐舒适性和操纵稳定性起着至关重要的作用。

目前,国外汽车制造商普遍采用更换不同阻尼特性的一系列阻尼器或者机械式可调阻尼器,主观与客观评价相结合的方法进行悬架阻尼参数的实验匹配[1~2],国内汽车企业尚需国外技术支持。

但该匹配法只能实现压缩阻尼与复原阻尼联动调节(或阻尼离散调节),很难实现悬架阻尼参数的最优与自动匹配,因此,研究具有自主知识产权和创新特色的自1、引言?汽车悬架系统阻尼特性的合理匹配对提高乘坐舒适性和操纵稳定性起着至关重要的作用。

目前,国外汽车制造商普遍采用更换不同阻尼特性的一系列阻尼器或者机械式可调阻尼器,主观与客观评价相结合的方法进行悬架阻尼参数的实验匹配[1~2],国内汽车企业尚需国外技术支持。

但该匹配法只能实现压缩阻尼与复原阻尼联动调节(或阻尼离散调节),很难实现悬架阻尼参数的最优与自动匹配,因此,研究具有自主知识产权和创新特色的自动匹配方法,对提高我国汽车悬架的开发能力具有重要的现实意义。

阻尼可调的磁流变阻尼器具有传统的被动液力阻尼器无可比拟的优点[3],利用它来代替人工调节机械式可调阻尼器研究汽车悬架阻尼参数的最优与自动匹配是一种较理想的选择。

汽车悬架阻尼参数自动匹配的理论方法与关键实现技术涉及一系列问题需要解决,研制成功能辨识汽车阻尼器运行状态(复原与压缩工况)的可控状态敏感电流源是关键技术之一,对于特定的汽车磁流变阻尼器,针对给定的激励条件,通过调节励磁电流实现阻尼器压缩与复原阻尼参数的独立调节,使汽车的操纵稳定性和乘坐舒适性达到最优,获取阻尼器在该激励下的阻尼特性,为成功开发出汽车悬架阻尼参数自动匹配装置奠定坚实的技术基础。

2、系统组成及软硬件设计2.1 系统工作原理及组成系统的工作原理是:在某一时刻,通过对固定于阻尼器活塞杆和工作腔上的传感器来的数据进行分析,判断出阻尼器与上一时刻比较是处于拉伸或是压缩状态,根据不同的状态,动态改变通过阻尼器励磁线圈的电流,引起内部磁场变化,从而达到改变其阻尼力的目的。

磁流变液阻尼器运行状态敏感电流源设计磁流变液阻尼器是一种常见的非线性可控液阻性器件,通过改变流体的流动性来调节机械系统的阻尼特性。

它具有工作简单,响应速度快,可调性强等优点,在机械系统的振动控制、减震、减噪等方面得到了广泛应用。

而磁流变液阻尼器的控制电源则是控制其工作状态的重要装置之一,其中运行状态敏感电流源的设计是至关重要的一环。

磁流变液阻尼器的控制原理是激励电流在磁场作用下,使磁流变液体的相对平行排列方向随着电流强度的变化发生扭曲,产生较大的黏滞阻力。

在实际应用中,通常需要精确控制其工作状态,以满足不同的工作需求。

其中,运行状态敏感电流源会自动调节磁流变液阻尼器的控制电流,从而控制其阻尼特性。

因此,合理设计运行状态敏感电流源能够有效提高机械系统的控制精度和响应速度。

在磁流变液阻尼器运行状态敏感电流源设计中,需考虑以下几个方面:1.稳定性。

由于磁流变液阻尼器的控制电流对其阻尼特性有着重要的影响,因此控制电源的稳定性非常关键。

此处所指的稳定性主要包括输出电流的稳定性和输出电压的稳定性。

在满足精度要求的同时,稳定性也需要与效率权衡。

控制电源的稳定性不足会导致阻尼器工作不稳定,在实际应用中的效果可能会失去控制,甚至出现不可预测的后果。

2.控制特性。

在设计运行状态敏感电流源时,需要考虑控制特性与磁流变液阻尼器的要求。

如,在振动控制领域的应用中,需要快速、准确地响应振动频率的变化,否则会限制系统的调节性能。

因此,在设计控制特性时,需要结合实际应用场景进行调整。

3.保护措施。

在实际使用过程中,如遇到电源异常、短路等情况,可能会导致磁流变液阻尼器的工况发生异常,引起设备损坏。

因此,在设计运行状态敏感电流源时,需要考虑保护措施,如过流保护、过温保护等,避免发生安全事故。

为了满足这些设计要求,目前常见的电路方案主要有:线性限流电路、PWM电路、阻容限流等。

其中,线性限流电路具有结构简单、稳定可靠等优点,但是由于能耗较大,响应速度不及PWM电路。

新型磁流变液体阻尼器的设计田玲;王焱玉;唐鸣【摘要】提出一种用于流体传动系统的磁流变液流动式阻尼器的设计方案,采用阻尼缸和阻尼阀并联的结构形式,阻尼阀长度不受系统气缸行程的限制.阻尼阀采用双线圈磁路设计,相对于普通阻尼器而言,该流动式阻尼器减少了导磁轴的横截面积,降低了漏磁的影响,具有体积小和结构紧凑的特点.实验结果表明该阻尼器用于实时气动伺服系统中能够实现系统的精确定位,其实时控制的稳定性、精确性、可靠性和快速响应性都有较大提高.【期刊名称】《桂林理工大学学报》【年(卷),期】2007(027)002【总页数】4页(P270-273)【关键词】磁流变液体(MRF);磁流变(MR)阻尼器;气动伺服系统【作者】田玲;王焱玉;唐鸣【作者单位】桂林电子科技大学,机电与交通工程系,广西,桂林,541004;桂林电子科技大学,机电与交通工程系,广西,桂林,541004;桂林航天工业高等专科学校,机械系,广西,桂林,541004;桂林电子科技大学,机电与交通工程系,广西,桂林,541004【正文语种】中文【中图分类】TH703.62流体传动装置广泛应用于各工业领域,但传统的气动位置伺服控制系统由于其工作介质具有较大的可压缩性,因而控制系统刚性差、抗负荷能力低,速度稳定性差、响应慢,系统的运行速度和定位精度较低[1].在要求快速响应和高精度定位的闭环系统中控制难度大:电-气比例伺服控制系统虽可实现多点定位,但系统元件多,结构复杂不易调节,且元件对空气的清洁度等性质非常敏感,因而国内外在气动伺服控制方面的研究较少.根据实际需求,笔者设计出一种采用流动模式的分体式阻尼器,该阻尼器具有体积小、结构紧凑、重量轻、阻尼力调节范围大等特点,可配合气动执行元件实现半主动控制,具有良好的速度平稳性和较高的位置控制精度.1 MR 阻尼器的结构将MR 阻尼器引入到气动伺服系统中与气压系统执行元件串联,通过对外加磁场大小的调节控制阻尼器的制动力从而达到调节回路流动阻尼的目的. MR 阻尼器与各种传感器结合构成的闭环控制系统节对控制对象的位移、速度、方向等参数进行控制和调节以实现精确的传动控制. 因此MR 阻尼器是整个系统的核心部件,其性能好坏直接影响到整个系统的工作性能.根据气动控制原理采用流动模式的分体式结构设计MR 阻尼器( 图1) ,包括磁流变液( MRF) 阻尼缸和MRF 阻尼阀2 个部分.其中MRF 阻尼缸的结构参数为:缸径25 mm,活塞杆直径10 mm.为了减小阻尼器的体积,改善漏磁,MRF 阻尼阀采用三段式[2]( 双线圈反并联绕制) 形式.2 MRF 阻尼阀的结构和磁路设计图1 MR 阻尼器的结构Fig.1 Structure of the MR damperMRF 阻尼阀的性能主要取决于结构、磁路以及磁流变液体的性能[3]( 图2) .阻尼阀的磁力线走向为:先通过阀芯,经过侧翼后穿过阀体与侧翼间的磁流变液到达阀体,再穿过侧翼与阀体间的磁流变液到达另一侧翼,最后回到阀芯,其中两线圈产生的磁场方向相反,以保证磁场在MR 阻尼器的中间侧翼为叠加.阻尼器参数包括环形间隙g、阀芯直径Dcore、磁轭直径Din、阀体外径Dout、侧翼长度lactive、阀芯总长lcore、阀体厚度lthickness.图2 MR 阻尼器的磁路设计Fig.2 Sketch of magnet circuit of MR damper2.1 参数的初步确定(1) 工作间隙g[4]. 在忽略漏磁的情况下,图2中各段的理论磁场强度为其中:Φ 为闭合磁路的磁通量,处处相等;μ0 为真空磁导率;μr i 为各传输介质的相对磁导率;si 为磁路各断面面积;Bi 为各段磁感应强度.要提高MR 阻尼器的阻尼力需要提高磁流变液体工作区域的磁场强度. 环形间隙处断面与其他区域相比,磁通量Φ 相同,断面的面积相差不大而其相对磁导率却小得多,因此整个磁路中间隙处的磁场强度远远大于其它区域,即磁路的磁动势主要集中在间隙处,提高磁感应强度即可提高阻尼器的阻尼力.由于磁流变液的相对磁导率远小于阀芯和阀体,因此较小的环形间隙将有利于产生较大的磁通密度,通常环形间隙值g =0.25 ~2 mm. 本设计中选择g=1 mm.(2) 工作间隙lg 的有效长度:根据文献[4]可确定lg为5 mm.(3) 漏磁系数σ 和磁阻系数f 取值:σ 的下限为2.0,上限为无穷大;f 的取值范围为1.1 ~1.5.根据经验确定σ = 2.2,f = 1.2.2.2 磁路材料的选用材料的选择主要针对阀芯和阀体两部分[5].设计要求阻尼器线圈通以不大电流时可以获得较大的磁场强度,并使磁流变液工作区间( 环形间隙) 处的磁场强度最大,而非工作区间的能量损失最小; 不通电流时,阻尼器内剩磁小,阻尼力能在尽可能短的时间内迅速下降. 因此磁芯应选择磁导率高、矫顽力小、磁饱和度高的材料,考虑到系统要求和成本,磁芯和磁轭选用低碳钢,轴、轴套和端盖材料选用紫铜. 各材料的相对磁导率分别为:低碳钢,μs = 1 000;磁流变液,μMRF =2.5;线圈和紫铜,μcoil = μcopper = 1.2.3 工作点的选择(1) 磁芯工作点的选择. 根据低碳钢的B-H曲线,选择其工作点为B=1.25.(2) 磁流变液体工作点的选择. 磁流变液体的工作点影响其最大阻尼力,因此其值需根据系统所需阻尼力和液体的恢复力模型来确定.2.3.1 计算系统所需最大阻尼力[6]设定系统执行元件的目标位移为xt,阻尼器施加阻尼力FMRF 时的位移为xa,执行元件在该点的运行速度为va. 根据能量守恒有:其中,xt-xa = Δx 为系统控制误差即定位精度.由式(1) 可得设气动伺服系统的定位精度0.1 mm,得到系统在其高速时要精确定位所需的最大阻尼力FMRF 为1000 N.2.3.2 计算磁流变液体的工作点对于流动式阻尼器,当其激磁线圈产生磁场时,环形间隙中的磁流变液体产生屈服剪应力,活塞两端的压差为式中:q 为流过MR 阻尼器环形间隙的MRF 流量;D为磁流变液体的动力粘度.此时阻尼力为其中:q = Av,A 为MR 阻尼器环形间隙的面积,v 为MRF 速度;η 为MRF 的动力粘度.根据已知参数得到磁流变液体所需最大剪应力为τy =40.4 kPa. 本文选用的磁流变液体为哈尔滨工业大学的TiderMRF 27/50,其本构关系为应用广泛的Bingham 模型,该模型表述简单、物理意义明显,对于控制策略还不充分的阻尼器来说,其用于阻尼器的设计,简单且具有一定的精度.根据MRF 的本构关系式中:C1 = 64.72,C2 = 1.63;τy 是MRF 的屈服强度.把τy = 40.4 kPa 代入式(5) ,计算得磁流变液体工作点为B = 0.6 T,即间隙处MRF 磁感应强度为0.6 T.阻尼器产生的阻尼力满足系统要求.2.3.3 阻尼阀结构参数的计算为使环形间隙处的磁场强度达到工作点,并考虑漏磁,磁芯和磁轭处的磁通满足式中:Φ 为磁通量;As、Ag 分别为磁芯和间隙的截面积;Bs、Bg 分别为磁芯和间隙的磁感应强度;σ 为漏磁系数.式中:Hs 和Hg 分别为磁芯和间隙的磁场强度;ls 和lg 分别为磁芯和间隙的总长度;f 为磁阻系数. 而磁感应强度与磁场强度的关系为式中:真空磁导率μ0的值取4π ×10-7 H/m.由式(6) ~(8) 计算得阻尼阀的结构参数为:铜芯直径D1 = 5 mm,阀芯直径Dcore = 12 mm,磁轭直径Din = 28 mm,环形工作间隙g = 1 mm,缸体外径Dout = 40 mm,环形工作间隙长度lg = 5 mm,线圈总长度l = 40 mm,阀芯总长度lcore = 60 mm.2.3.4 阻尼阀安匝数的计算由磁路基尔霍夫定律得式中:N 为线圈匝数;I 为线圈电流;li 为磁路各段的平均长度.由于阀芯、阀体等材料的磁导率要比磁流变液高3 个数量级,式(9) 右端求磁路长度中可只考虑工作间隙中磁流变液材料一项,磁路其它各段可忽略,则式(9) 可近似写为得到阻尼阀的安匝数为424,取为450. 当电流的上限值取为1.5 A 时,阻尼阀线圈的匝数为300.3 磁路的有限元仿真3.1 建立磁路模型阻尼阀为轴对称式结构,则取阻尼阀四分之一的部分采用二维轴对称模型[6].模型中磁流变液、阀芯、线圈、阀体、绝缘体( 线圈与磁流变液间) 材料分别用A1、A2、A3、A4、A5 表示,其相对磁导率分别为:μr( A1) = 2.5,μr( A2) = μr( A3) = μr( A5) = 1,μr( A5) = 1 000模型单元类型选为PLANE53 ( 二维8 节点实体单元) 和远场PLANE110,并指定各材料类型.如上所述得到阻尼阀的模型图( 图3A) ,并根据磁场的分布规律对模型进行网格划分( 图3B) .对模型加载电流,通过后处理获得阻尼阀的磁路磁通量如图4. 磁场大部分落在间隙区,作用于磁流变液体产生的阻尼力可以满足阻尼器的工作要求,表明设计参数合理. 同时可知,环形间隙处磁通密度受到阻尼器阀芯直径、侧翼长度影响较大,尤其对前者的变化更为敏感.图3 磁路网格划分及模型Fig.3 Grids and model of magnet circuit图4 阻尼阀磁路磁场分布图Fig.4 Magnetic field distributing of the damper4 MR 阻尼器的性能测试采用济南试金集团有限公司生产的微机控制万能实验机对磁流变阻尼器进行阻尼力的测试实验,检验阻尼器在不同电流、速度下,磁流变阻尼器的阻尼特性,为MR 阻尼器气动控制系统控制策略的选择提供依据.实验的电流控制在0 ~1.5 A,采用电流递增和递减的方式每隔0.1 A 测量一次,速度分别选用10、20、50、100、200、400 mm/s. 通过实验数据分析,选择低、中、高3 类数据分别进行2次拟合,获得运行速度分别为20、100、400 mm/s时的电流与阻尼力的关系曲线.图5 不同速度下电流与阻尼力的关系曲线Fig.5 Curves of currents to damper forces at different velocity如图5 所示,MR 阻尼器阻尼力随电流强度、活塞速度幅值增加而增加. 开始时,随着电流增大阻尼力增大的幅值较大,当电流增加到1. 0 A左右的时候,磁场随电流增大而逐渐达到饱和,此时阻尼力增加的幅值变小; 无输入电流时,磁流变阻尼器产生的最大阻尼力随速度增加而增加,低速时仅为70 N. 电流I =1 A、速度为20 mm/s时,磁流变阻尼器产生的最大阻尼力为700 N; 速度为400 mm/s 时,磁流变阻尼器产生的最大阻尼力为900 N,基本满足系统需要.5 结论根据理论推导和计算得到各项参数,设计出MR 阻尼器,并进行了有限元磁路仿真和实验检测,从仿真结果和实验数据可知: MR 阻尼器结构紧凑、工作性能良好. 阻尼力的调节范围大,在气动伺服系统中实现了高精度的位置控制.【相关文献】[1]Mark R J. Pneumatic motion control using magnetorheological fluid technology [C]//27th International Symposium on Smart Actuates and Transducers ( ICAT) ,1999.[2]关新春,李金海,欧进萍. 剪切阀式磁流变液减振器磁路的设计方法[J]. 机械设计与制造,2003(3) :97-99.[3] Magnetic Circuit Design. Designing with MR Fluids [Z].California: LORD corp,1999.[4]邓长华,任建亭. 磁流变阻尼器优化设计与性能分析[J]. 机械科学与技术,2002,21 (2) :9-13.[5]Ahmadian M,Pare C A. Quarter car experimental analysis of alternative semiactive control methods [J]. Journal of Intelligent Material System and Structure,2000 (11) :267-612.[6]Li W H,Du H,Guo N Q. Finite element analysis and simulation evaluation of a magnetorheological valve [J]. Advance Manufacturing Technology,2003,21 (3) :438-445.。

磁流变MR阻尼器的磁路设计优化及仿真摘要:磁流变现象应用广泛,其中利用其原理制作而成的磁流变MR阻尼器是一种性能优良的半主动控制装置,其结构简单、响应快、动态范围大、耐久性好,具有很强的可靠性。

要使磁流变MR阻尼器的性能最佳,需要考虑诸多方面的因素,这其中阻尼器的磁路设计尤为关键。

1.MR阻尼器的磁路设计磁流变(MR)阻尼器种类多样,根据MRF在MR阻尼器内受力方式的不同,通常将MR阻尼器按结构型式划分为剪切式MR阻尼器、阀式MR阻尼器、剪切阀式MR阻尼器和挤压式MR阻尼器,剪切阀式综合了阀式和剪切式的双重特点,其综合性能好,易加工制造,且其磁路设计也比较简单。

鉴于此,在本次研究中,我们选用剪切阀式作为本文研究的微型MR阻尼器的结构型式,受力形式和活塞运动方式上,选择双出杆直动型。

当MR阻尼器的励磁线圈有电流通过时,产生的磁场会使缸筒内部的磁流变液状态瞬间发生改变,从而在活塞运动过程中产生阻尼力。

考虑到本次所设计的MR阻尼器尺寸很小,线圈内绕极其困难,不便操作。

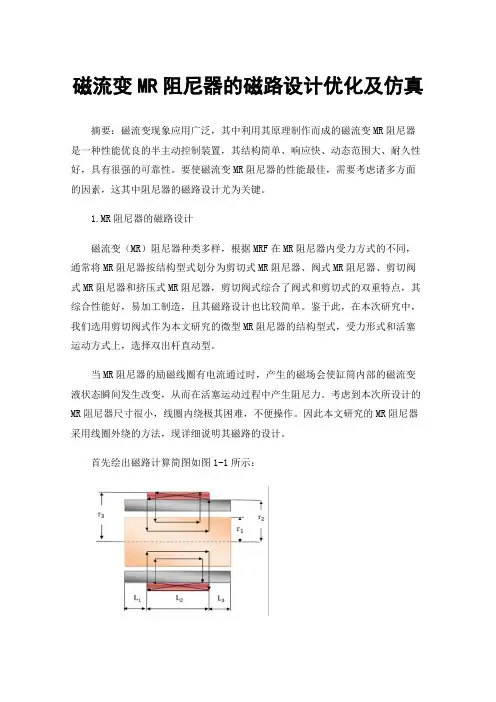

因此本文研究的MR阻尼器采用线圈外绕的方法,现详细说明其磁路的设计。

首先绘出磁路计算简图如图1-1所示:图1-1线圈外绕磁路计算简图根据磁路欧姆定律可得:(1-1)式中,N是缠绕在缸筒表面的铜线匝数;I是通过前面铜线的电流;为整个回路的磁通;和h分别为MR阻尼器磁路的平均长度和阻尼间隙;和分别为磁芯和空气的磁导率。

MR阻尼器中心轴段部分的磁阻为:(1-2)侧翼磁阻为:(1-3)MR阻尼器间隙内的磁阻为:(1-4)MR阻尼器缸筒内的磁阻为:(1-5)在式(2-8)到(2-9)中,为磁流变液的相对磁导率,为缸筒材料(即铝合金)的相对磁导率,为活塞杆材料(即硅钢)的相对磁导率。

该阻尼器磁路的总磁阻可表示为:(1-6)根据磁路欧姆定律[3],该MR阻尼器所需要的磁动势为:(1-7)上式中,为MR阻尼器的活塞与缸筒内部的磁感应强度,为该处磁通面积。

磁流变材料阻尼器的结构设计与性能研究磁流变材料阻尼器是一种先进的阻尼器,在波浪荡漾、地震或机械振动等方面有广泛的应用。

它能够通过施加磁场来改变其内部阻尼阻力,以达到减振和减震的效果。

在本文中,我们将探讨磁流变材料阻尼器的设计和性能研究。

一、磁流变材料阻尼器的工作原理磁流变材料阻尼器的工作原理基于其材料本身的特性。

其外观类似于一个圆柱形的管子,内部则填充有磁流变材料。

当施加磁场时,磁流变材料会发生磁致变形,从而改变管子内部的液体位置和流动。

在运动过程中,液体会产生阻力,从而达到减震和减振的作用。

二、磁流变材料阻尼器的性能研究磁流变材料阻尼器的性能研究涉及到其结构设计和使用效果。

以下是该阻尼器的性能分析:1、阻尼器的结构设计阻尼器的结构设计对其性能具有重要影响。

通常,设计者会考虑以下主要因素:外部形状、内部填充材料和磁场生成器。

以外部形状为例,可以设计成不同形状,如梯形、V形或菱形。

这些形状对于磁流变材料的分布和内部阻尼效果具有明显的影响。

此外,内部填充材料的选择也至关重要,不同的材料具有不同的粘度和导电性能,因此对阻尼器的实际性能会产生重要的影响。

2、使用效果的测试除了设计结构以外,测试阻尼器的使用效果同样至关重要。

例如,可以通过实验来测量阻尼器在减震和减振方面的效果以及其对于振动频率和波形的响应。

此外,还可以对阻尼器的耐久性进行测试,以确保其能够在长时间内稳定工作。

三、磁流变材料阻尼器的应用磁流变材料阻尼器广泛应用于工业和车辆领域,如摩托车减震器、建筑物和桥梁结构减震器、汽车悬挂器等等。

在汽车领域,磁流变材料阻尼器已经被广泛应用于各大汽车制造商的高端品牌车型。

例如,美国福特公司的F-150皮卡车已经采用了该技术。

磁流变材料阻尼器可以大幅度提高车辆的行驶舒适性和安全性,从而更好地吸引消费者。

四、结论磁流变材料阻尼器是一项重要的技术,其在各大领域的应用也正在不断增加。

设计良好的阻尼器不仅可以提高机器和设备的性能,还可以减少因振动产生的损坏和磨损。

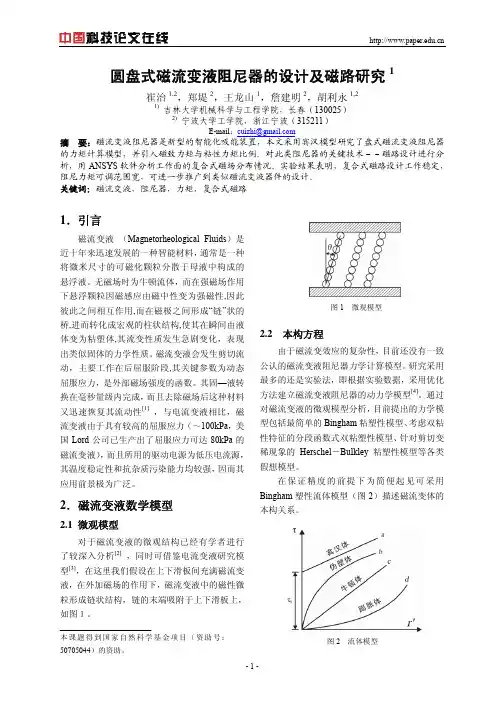

圆盘式磁流变液阻尼器的设计及磁路研究1崔治1,2,郑堤2,王龙山1,詹建明2,胡利永1,21)吉林大学机械科学与工程学院,长春(130025)2)宁波大学工学院,浙江宁波(315211)E-mail:cuizhi@摘要:磁流变液阻尼器是新型的智能化吸能装置,本文采用宾汉模型研究了盘式磁流变液阻尼器的力矩计算模型,并引入磁致力矩与粘性力矩比例。

对此类阻尼器的关键技术--磁路设计进行分析,用ANSYS软件分析工作面的复合式磁场分布情况。

实验结果表明,复合式磁路设计工作稳定,阻尼力矩可调范围宽,可进一步推广到类似磁流变液器件的设计。

关键词:磁流变液,阻尼器,力矩,复合式磁路1.引言磁流变液(Magnetorheological Fluids)是近十年来迅速发展的一种智能材料,通常是一种将微米尺寸的可磁化颗粒分散于母液中构成的悬浮液。

无磁场时为牛顿流体,而在强磁场作用下悬浮颗粒因磁感应由磁中性变为强磁性,因此彼此之间相互作用,而在磁极之间形成“链”状的桥,进而转化成宏观的柱状结构,使其在瞬间由液体变为粘塑体,其流变性质发生急剧变化,表现出类似固体的力学性质。

磁流变液会发生剪切流动,主要工作在后屈服阶段,其关键参数为动态屈服应力,是外部磁场强度的函数。

其固—液转换在毫秒量级内完成,而且去除磁场后这种材料又迅速恢复其流动性[1],与电流变液相比,磁流变液由于具有较高的屈服应力(~100kPa,美国Lord公司已生产出了屈服应力可达80kPa的磁流变液),而且所用的驱动电源为低压电流源,其温度稳定性和抗杂质污染能力均较强,因而其应用前景极为广泛。

2.磁流变液数学模型2.1 微观模型对于磁流变液的微观结构已经有学者进行了较深入分析[2],同时可借鉴电流变液研究模型[3],在这里我们假设在上下滑板间充满磁流变液,在外加磁场的作用下,磁流变液中的磁性微粒形成链状结构,链的末端吸附于上下滑板上,如图1。

2.2 本构方程由于磁流变效应的复杂性,目前还没有一致公认的磁流变液阻尼器力学计算模型。

半主动控制—磁流变液阻尼控制系统摘要:结构振动控制是一种新型的抗震技术,其中半主动控制是介于被动控制与主动控制之间的一种控制技术,其仅需少量外加能源,便可产生接近主动控制的效果。

由智能材料磁流变体制成的磁流变阻尼器不仅具有结构简单,体积小,反应快,能耗小和阻尼力连续顺逆可调等优点外,而且还易于和计算机相结合。

在半主动控制下,磁流变阻尼器可以有效地减小建筑结构的风振和地震反应。

因此,国内外己经有越来越多的学者投入到此方面的研究中来,并已取得了一定的成果。

本文根据国内外研究成果,介绍了磁流变阻尼器构造特点,力学模型及其控制算法。

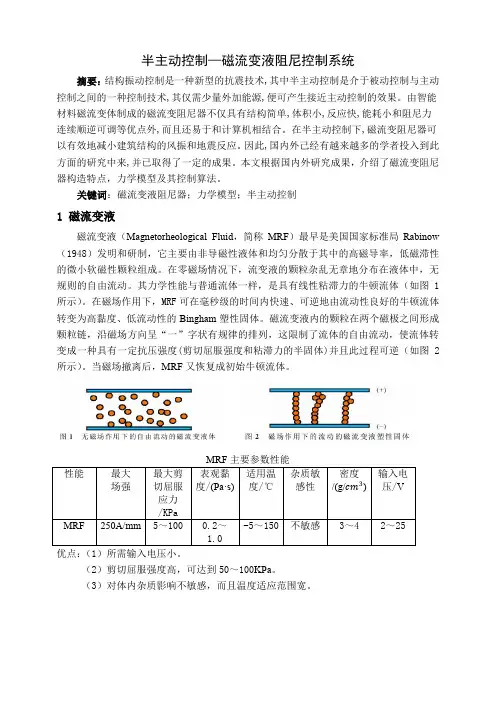

关键词:磁流变液阻尼器;力学模型;半主动控制1 磁流变液磁流变液(Magnetorheological Fluid,简称MRF)最早是美国国家标准局Rabinow (1948)发明和研制,它主要由非导磁性液体和均匀分散于其中的高磁导率,低磁滞性的微小软磁性颗粒组成。

在零磁场情况下,流变液的颗粒杂乱无章地分布在液体中,无规则的自由流动。

其力学性能与普通流体一样,是具有线性粘滞力的牛顿流体(如图1所示)。

在磁场作用下,MRF可在毫秒级的时间内快速、可逆地由流动性良好的牛顿流体转变为高黏度、低流动性的Bingham塑性固体。

磁流变液内的颗粒在两个磁极之间形成颗粒链,沿磁场方向呈“一”字状有规律的排列,这限制了流体的自由流动,使流体转变成一种具有一定抗压强度(剪切屈服强度和粘滞力的半固体)并且此过程可逆(如图2所示)。

当磁场撤离后,MRF又恢复成初始牛顿流体。

性能最大场强最大剪切屈服应力/KPa表观黏度/(Pa·s)适用温度/℃杂质敏感性密度/(g/cm3)输入电压/VMRF250A/mm5~100 0.2~1.0-5~150 不敏感3~4 2~25 优点:(1)所需输入电压小。

(2)剪切屈服强度高,可达到50~100KPa。

(3)对体内杂质影响不敏感,而且温度适应范围宽。

磁流变阻尼器的设计和磁路研究杨涛;赵杰;高永生;王胜新【摘要】Aiming for practical application in pathological tremor suppression of upper limbs, a compact rotary magnetorheological fluid damper was proposed. On the basis of its structure , the factors influencing the static and dynamic characteristics of the magnetic circuit and its design were studied analytically from electromagnetic perspectives; simulation and optimization based on finite element method were conducted computationally to verify the characteristics of the magnetic circuit and the design of the damper; the current vs. Output torque relation and the dynamic response were estimated. Finally, the design methodology of the magnetic circuit of magnetorheological fluid damper for compact size and light weight was proposed.%针对人体上肢病理性震颤抑震的具体应用,结合所设计的小型旋转式磁流变阻尼器的结构特点,运用电磁学理论对磁流变阻尼器的磁路进行了设计及静态和动态特性影响因素分析,利用有限元法对磁路性质和阻尼器结构进行了仿真分析与优化,对阻尼器的电流与输出阻尼力矩关系及动态响应等性能进行了预估.提出了以质量轻和体积小为设计目的的磁流变阻尼器的磁路设计方法.【期刊名称】《哈尔滨商业大学学报(自然科学版)》【年(卷),期】2012(028)005【总页数】6页(P559-564)【关键词】磁流变阻尼器;有限元法;静态和动态电磁场分析;病理性震颤【作者】杨涛;赵杰;高永生;王胜新【作者单位】哈尔滨工业大学机器人技术与系统国家重点实验室,哈尔滨150001;哈尔滨工业大学机器人技术与系统国家重点实验室,哈尔滨150001;哈尔滨工业大学机器人技术与系统国家重点实验室,哈尔滨150001;哈尔滨工业大学机器人技术与系统国家重点实验室,哈尔滨150001【正文语种】中文【中图分类】TH702磁流变阻尼器作为一种性能优良的半主动抑震器件,被广泛地应用于桥梁、汽车、触觉再现装置、自动化等场合的振动抑制[1-3].由于缺乏对人体病理性震颤有效的药物治疗方法,并且限于主动抑震装置在安全性和可靠性上存在的缺点,基于半主动抑震的磁流变阻尼器可以作为人体病理性震颤抑震的有效方法[4].磁流变阻尼器的输出阻尼力矩是靠磁流变液调节的.磁流变液作为一种智能材料,在外加磁场的作用下,表观黏度可快速连续变化,能在毫秒量级的时间内由自由流动的牛顿流体变为具有半固体甚至固体性质的宾汉体,并且这种变化是可逆的[5].磁场增强时剪切屈服应力极具增加,达到阻碍相对运动的目的.目前,已有的研究成果侧重于输出大阻尼力的直线式运动的大型磁流变阻尼器,而针对输出旋转式运动的小型磁流变阻尼器,尤其是以质量轻和体积小为设计目标的研究成果还比较少.后者在便携性及舒适性上更加适合于人体病理性震颤的抑震要求.针对上述问题,本文在已开发出的新型旋转式磁流变阻尼器的基础上,对以质量轻和体积小为设计优化目标的磁流变阻尼器的电磁设计方法进行了研究,从理论上和磁路有限元仿真分析上对阻尼器进行了设计分析、优化和性能预估.对面向小型轻质的磁流变阻尼器的设计关键点进行了探讨.1 磁流变阻尼器的设计1.1 结构设计磁流变阻尼器的结构合理与否直接影响其性能的优劣,结合人体上肢病理性震颤的特点,所设计的阻尼器要具有质量轻和体积小的特点,同时结构形式以扁圆形为宜.设计方案如图1所示.图1 阻尼器1/4结构示意图设计的阻尼器由5部分组成:1)安装到人体抑震机器人上的定子;2)与内轴同轴转动的非对称结构的转子;3)转子外侧和轴部的磁流变液密封装置;4)处于定子和转子间隙内的磁流变液工作层;5)由定子内的空腔形成的电磁线圈安放空间.组成定子和转子的金属环分别由螺钉连接,转子由螺钉固定于旋转轴,深沟球轴承支撑轴和转子的转动.定子和电磁线圈固定于外壁的一侧,同时处于非对称结构的转子的内部,在不增加径向尺寸的条件下,最大限度地增大了定子和转子间隙内的磁流变液工作区的半径.由于阻尼器输出的阻尼力矩正比于该半径的平方,因此该设计在小体积的条件下提高了输出阻尼力矩值.定子和转子均由若干由硬铝合金和电磁纯铁加工成的金属环装配而成,由于铝合金材料的磁导率接近真空的磁导率,起到了减小漏磁的作用并且形成了曲折的磁路,使磁通量最大限度地通过电磁纯铁磁路并且按照预定的方向通过磁流变液工作层,提高了体积的利用率.1.2 阻尼力矩预估根据以往的研究成果,可采用参数化的Bingham模型描述磁流变液的本构关系[6].其中:τ是总剪切应力,τB是磁流变液的动态剪切屈服应力,由外加磁场决定,μ是磁流变液的黏度系数,˙γ是剪切应变率,u是转子的转速.y是磁流变液间隙的大小.由于人体病理性震颤的频率相对较低,因此磁流变液黏度改变引起的力矩增加可以忽略;同时在初始设计时为简便起见可忽略由于密封等原因造成的摩擦力矩,这样得到该结构的阻尼器的计算模型.其中:h是磁流变液工作区有效长度,r是工作区半径.根据初始设定的最大输出阻尼力矩值、使用要求以及从磁流变液的材料手册得到的屈服力矩关系曲线,可确定工作区的h和r,为磁路分析奠定基础.2 磁路理论分析磁路设计是阻尼器设计最关键部分,由电磁场理论对磁路进行理论分析和计算,可以得到阻尼器的电气和结构参数初始值,为仿真优化以及响应特性预估提供参考.阻尼器磁路的结构如图2所示.图2 阻尼器磁路参数2.1 设计参数确定磁路分析的首要目的是提高阻尼器的静态性能,最大限度的提高垂直作用于磁流变液层的磁感强度.根据磁流变液的材料手册,磁感强度在大约0.75 T之后表现出明显的非线性磁化特性,因此选用0.75 T作为理论的最高工作点,此时的磁流变液工作层的磁场强度约为110 kA/m.由于电磁纯铁的磁导率远大于磁流变液的磁导率,因此电磁纯铁中的磁场强度远小于磁流变液中的磁场强度,根据磁路安培定律可知:其中:Em是磁动势,N是电磁线圈的匝数,I是驱动电流值,r4-r是磁流变液间隙大小.由磁流变液工作层的磁场强度值H液即可获得磁动势NI的值并可以确定线圈空间的尺寸.为了提高静态响应性能,应尽可能的减小磁流变液间隙的大小即磁流变液磁路的长度,同时缩小电磁纯铁中磁路的长度对于减小磁动势也具有一定的作用.接下来,根据磁路中磁通的平衡方程求解磁路的其他设计参数.由于电磁纯铁的磁感强度B铁在磁场强度H铁很小的情况下就会饱和,因此电磁纯铁中的磁感强度可认为在1.8 T左右保持不变.当磁流变液工作层的磁感强度B 液达到最高线性工作点时,可根据式(4)计算出磁路中每一处的横截面积.其他设计参数(见图2)均可由磁路横截面积值和初始设计参数r和h确定.2.2 动态特性分析磁路设计的第二个目标是提高磁流变阻尼器对电流的动态响应特性.根据以往的实验分析,磁流变阻尼器表现出明显的一阶系统的响应特性[7].虽然磁流变阻尼器的动态响应由机械和电磁等众多因素影响[8],但是磁路的特性是其中最重要的因素.借鉴一阶RL电路暂态响应的分析方法,提出了一阶磁路的分析方法.把磁路等价为一个感性元件,经过理论计算可得出磁路的时间常数具有类似于一阶电路的表达形式,如式(5).其中:Rm是磁路的磁阻,包括磁流变液工作层和电磁纯铁的磁阻,S是磁路的横截面积,l是磁路的长度.由于电磁纯铁的磁导率远大于磁流变液的磁导率,在两种材料各自形成的磁路形状大小相差不大的条件下,磁路的时间常数主要由电磁纯铁的磁阻决定.基于以上的分析,我们可以得出以下的结论:尽可能的增加电磁纯铁磁路的磁阻可以有效地改善阻尼器的动态响应特性.在最大磁动势的限制下,可通过适当增加电磁纯铁磁路的长度,最大限度减小电磁纯铁磁路的横截面积的办法达到上述目的.曲折回路可以尽可能的增加电磁纯铁磁路的长度从而改善动态响应特性.但是缩小电磁纯铁磁路的长度对于减小磁动势有一定的作用,因此设计时要综合考虑静态和动态特性的平衡.3 仿真与优化在理论计算得到的磁路初始结构参数的基础上,进行基于有限元分析的磁路静态和动态仿真,获得阻尼器的输入输出特性曲线并验证理论计算的正确性,在此基础上,进行结构优化获得最终的磁路设计结果.3.1 磁路的有限元仿真在建立了阻尼器的有限元模型、对边界条件进行了设置、对网格进行了划分后,运用数值方法获得磁流变液和电磁纯铁材料的磁化特性关系的数据(如图3所示),作为有限元分析软件的输入对材料的电磁和其他机械特性参数进行初始化设置.图3 磁流变液磁化曲线(A)和电磁纯铁磁化曲线(B)首先进行电流激励下磁场的静态分析.磁路仿真的目标在于:1)在有限的轴向空间内提高磁流变液的利用率.2)在最大驱动电流的作用下保证工作区的磁流变液能同时达到理想的屈服剪切强度,表现出最大的阻尼效果.3)尽可能的减少电磁纯铁的使用.这是因为电磁纯铁的密度约为铝合金的3倍,会加大阻尼器的质量.除了最必要的磁路中不得不使用导磁材料外,在最大程度上使用铝质材料组成隔磁部分.基于以上考虑,设计出的曲折磁路的仿真模型如图4所示.磁感线沿着箭头的方向首先从定子的内侧开始沿着径向穿过磁流变液层到达转子的第1个铁环,然后磁感线被放置于转子中部的铝环改变方向,折回通过磁流变液层到达位于定子外侧中间部位的铁环.磁感线再次被放置于定子内的铝环改变方向通过磁流变液层到达转子第2个铁环.此过程进行下去直至磁感线形成闭合的回路.磁感线依次通过各个铁环,铝环不仅起到了防止磁场泄漏的作用,而且还强制改变了磁感线的方向,使得磁感线尽可能的垂直作用于处于定子与转子相对的表面之间的磁流变液层.图4 磁路磁感强度分布(A)和磁流变液层磁感强度方向(B)在验证了基于电磁理论设计的结构合理性的基础上,对阻尼器的性能指标进行预估.阻尼器输入电流与输出阻尼力矩关系的计算模型可由仿真软件后处理加数值计算的方法获得,其形式如式(6)所示.屈服力矩特性曲线如图5所示.图5 阻尼器电流-屈服力矩特性曲线由特性曲线可知,磁流变阻尼器零场时的屈服力矩值很小,随着励磁电流强度的增加,阻尼器屈服力矩值逐渐增大,且增长的幅度逐渐减小,呈非线性关系.3.2 磁路的优化设计在对阻尼器进行仿真和有限元分析的过程中,发现依据电磁理论和磁流变液性质设计的阻尼器磁路不能很好地满足使用要求,如图6(A)所示.主要体现在:1)在加载最大电流时,阻尼器磁路中某些电磁纯铁部分(尤其是阻尼器内层部分)过早地饱和,整个磁路的总磁通不能继续随着电流的增加而增加,致使磁流变液工作层达不到预定的0.75 T左右的磁感强度.2)在设计的磁路中,漏磁现象是另一个导致磁流变液不能达到理想工作状态的原因.为了解决上述问题,对初步设计的磁路进行了优化.选择了对磁路性质影响最大的几个主要参数进行离散化的优化分析,参数如表1所示.优化目的在于在不增加不必要的体积和质量的前提下提高输出的阻尼力矩,优化结果如图6(B)所示.主要措施:1)在必要的位置加装铝合金材料的隔磁套,防止磁场的漏磁发生.2)增大过早磁饱和部位的磁路横截面积,这样增加了这些部分的容磁能力.3)改变部分磁路的尺寸参数,尤其是定子和转子中铝合金环的轴向相对位置,使磁感强度更加均匀的分布于磁流变液工作层的磁路中.图6 磁路饱和现象(A)和优化的磁路结构(B)表1 优化参数表漆包线/mm(r4-r)/mm r1/mm r2/mm r5/mm 11.5 18.0 35.5 0.59 0.60 0.62 0.65 0.50 0.75 1.00 12.0 18.5 36.0 12.5 19.0 36.5 13.0 19.5 37.0 13.5 20.0 37.5确定了最终的设计方案后,在后处理中得到静态加载下磁流变液磁路性质仿真曲线如图7所示.图7 静态电流下磁流变液工作层磁感强度响应曲线以上是基于静态电磁场有限元分析的结果,为了评价磁路对低频的输入电流信号的动态响应特性,需要对磁路进行动态加载下的有限元分析.阻尼器的动态性能包括在不同的输入电流的作用下(如阶跃电流,正弦电流等),阻尼器磁路的磁场强度(或者磁感强度)以及阻尼器的输出阻尼力矩的变化情况.利用ANSOFT电路设计模块对磁路的有限元模型进行动态激励加载,得出了动态电流与磁流变液工作层磁感强度变化关系如图8所示.由仿真结果可知,磁路能在较短的时间内对低频的输入信号建立起磁场响应,具有较好的跟随能力.4 结语本文提出了一种以质量轻和体积小为优化设计目的的旋转式磁流变阻尼器的设计和磁路分析方法.利用导磁率低的材料可以减少漏磁,更重要的是引导改变磁感线的方向.曲折回路的设计可以有效地压缩阻尼器的体积,同时使磁感线垂直均匀通过磁流变液工作层,提高输出阻尼力矩值.并且磁导率低的材料如铝合金,可以显著减轻质量,对于以质量轻为设计目的的阻尼器研究具有重要价值.图8 阶跃电流(A)下磁流变液工作层磁感强度响应曲线(B)正弦电流(C)下磁流变液工作层磁感强度响应曲线(D)基于电磁理论对磁路进行分析,得到了磁路响应特性的影响因素.减小磁流变液磁路的长度对于改善静态性能具有重要作用,同时缩小电磁纯铁中磁路的长度对于减小磁动势也具有一定的作用.另一方面,增加电磁纯铁磁路的长度,减小电磁纯铁磁路的横截面积可以改善阻尼器的动态性能.因此设计时要综合考虑性能要求确定不同材料磁路的长度.运用有限元分析软件对磁路进行了静态和动态响应分析,动态分析对于阻尼器的控制策略研究和实际应用具有重要指导意义.参考文献:[1]JINUNG A,DONG S K.Five-bar linkage haptic device with DCmotors and MR brakes[J].Journal of Intelligent Material Systems and Structures,2009,20(1):97-107.[2]KAVLICOGLU B,GORDANINEJAD F,EVRENSEL C,et al.A high-torque magneto-rheological fluid clutch[J].Smart Structures and Materials 2002:Damping and Isolation,Proceedings of SPIE.2002(4697):393-400. [3]NAM Y J,PARK M K.Electro-magnetic Design of a Magneto-rheological Damper[J].Journal of Intelligent Material Systems and Structures,2009,20(2):181-191.[4]李军强.面向病理性震颤的抑震机器人关键技术研究[D].哈尔滨:哈尔滨工业大学,2010.[5]VIJAY K S,HARISH H.A Comparative Study of Magnetorheological Fluid Brake and Magnetorheological Grease Brake[J].Tribology Online,2008,3(1):31-35.[6]邓志党,高峰,刘献栋,等.磁流变阻尼器力学模型的研究现状[J].振动与冲击,2006,25(3):121-126.[7]郭鹏飞,关新春,欧进萍.磁流变液阻尼器响应时间的试验研究及其动态磁场有限元分析[J].冲击与振动,2009,28(6):1-5.[8]张福江,李丽娜.磁流变减振系统的双谱分析研究[J].哈尔滨商业大学学报:自然科学版,2012,28(3):337-340,356.。

汽车磁流变阻尼器的结构设计Structure design of AutomobileMagneto-rheological Damper摘要磁流变阻尼器是一种以新型的智能材料磁流变体作为阻尼器的工作液,并在阻尼器的活塞轴上缠绕电磁线圈,线圈产生的磁场作用于磁流变液,通过控制电磁线圈电流的大小来改变磁流变体的粘度,达到阻尼力可调要求的装置。

磁流变阻尼器作为优秀的半主动控制器件, 具有结构简单、体积小、能耗低、响应速度快、阻尼力连续可调、易于与计算机控制相结合等优点。

目前,磁流变阻尼器已被广泛运用于各种场合的振动控制,汽车磁流变阻尼器也已被广泛研究和应用。

本文在研究了磁流变液材料的组成、磁流变液效应及其主要特征、磁流变液的主要性能的基础上,根据阻尼力的要求和机械设计基本理论,确立了磁流变阻尼器的基本结构参数尺寸及主要部件材料的选用,并以此为基础进行了磁路设计,得出了活塞的磁路结构。

在机械设计基本理论的指导下,计算得出磁流变阻尼器的结构参尺寸数,并应用AutoCAD及UG制图软件,画出汽车磁流变阻尼器的装配图,建立磁流变阻尼器的三维立体模型,分析影响磁流变阻尼器工作性能的主要因素。

【关键词】磁流变阻尼器;磁流变液;磁路设计;AutoCAD;UGAbstractMagneto-rheological damper is a damper that using a variant of magnetic flow material as the working fluid damper, and the piston axis in damper on magnetic coil winding, coils in the field of MRF, through controlling the size of the magnetic coil currents to change the viscosity of the magnetic fluid variant, damping adjustable requirements. MR damper as excellent semi-active control device, it has simple structure, small volume, low energy consumption, fast response and damping force of continuous adjustable, easy and combining computer control etc. At present, MR damper has been widely used in various occasions.The main research of the paper are that introduces MR fluid material composition, MR fluid effect and the main characteristics of MRF. According to the requirements of the damping force and the basic theory of mechanical design, to establish the basic structure size of the MR damper and main material selection of parts. To calculation the size of the structure, draw AutoCAD drawings of MR damper automobile assembly. Using UG software, establish 3d modeling of MR damper. Analysis on the main factors of MR effect.【Key words 】MR damper;Magneto-rheological(MR)fluids;magnetic circuit design;AutoCAD;UG目录摘要 (Ⅰ)Abstract (Ⅱ)前言 (1)第一章概论 (2)1.1引言 (2)1.2 国内外研究现状 (2)1.3汽车减振器的技术简介 (4)1.4汽车磁流变阻尼器发展现状 (7)1.5研究的意义与主要内容 (9)第二章磁流变液材料及其性能 (10)2.1磁流变液的组成 (10)2.1.1磁性颗粒 (10)2.1.2基础液 (10)2.1.3添加剂 (11)2.2磁流变效应及其主要特征 (12)2.3磁流变液的主要性能 (13)2.4本章小结 (16)第三章汽车磁流变阻尼器的设计 (17)3.1阻尼器的基本结构参数尺寸选择 (17)3.2磁路设计 (17)3.2.1磁路设计步骤 (18)3.2.2磁芯材料的特性分析 (18)3.2.3磁性材料的选择 (20)3.3阻尼器零件结构参数 (23)3.4磁流变阻尼器立体建模 (27)3.5影响磁流变阻尼器工作性能的主要因素 (30)3.6本章小结 (33)第四章结论与展望 (34)4.1结论 (34)4.2工作展望 (34)参考文献 (35)谢辞 (36)前言车辆悬架系统的主要功能之一是提供支撑、有效地隔离路面引起的振动和冲击。