煤转化的化学基础-5间接液化

- 格式:ppt

- 大小:5.02 MB

- 文档页数:63

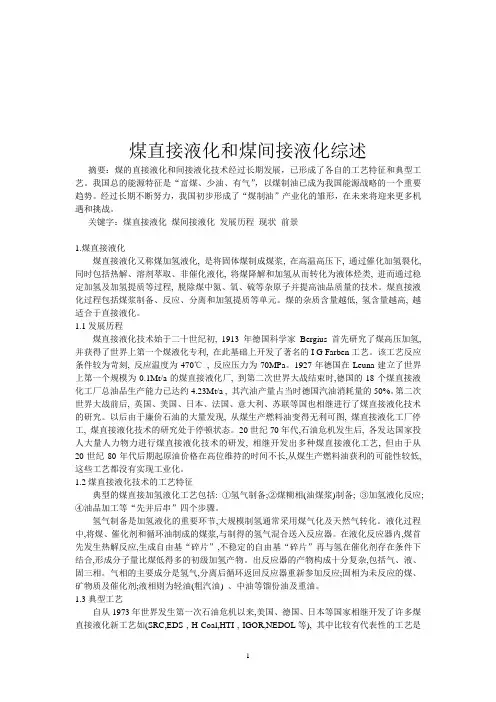

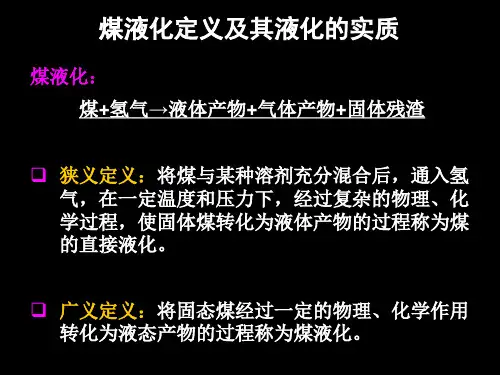

煤直接液化和煤间接液化综述摘要:煤的直接液化和间接液化技术经过长期发展,已形成了各自的工艺特征和典型工艺。

我国总的能源特征是“富煤、少油、有气”,以煤制油已成为我国能源战略的一个重要趋势。

经过长期不断努力,我国初步形成了“煤制油”产业化的雏形,在未来将迎来更多机遇和挑战。

关键字:煤直接液化煤间接液化发展历程现状前景1.煤直接液化煤直接液化又称煤加氢液化, 是将固体煤制成煤浆, 在高温高压下, 通过催化加氢裂化, 同时包括热解、溶剂萃取、非催化液化, 将煤降解和加氢从而转化为液体烃类, 进而通过稳定加氢及加氢提质等过程, 脱除煤中氮、氧、硫等杂原子并提高油品质量的技术。

煤直接液化过程包括煤浆制备、反应、分离和加氢提质等单元。

煤的杂质含量越低, 氢含量越高, 越适合于直接液化。

1.1发展历程煤直接液化技术始于二十世纪初, 1913年德国科学家Bergius首先研究了煤高压加氢, 并获得了世界上第一个煤液化专利, 在此基础上开发了著名的I G Farben工艺。

该工艺反应条件较为苛刻, 反应温度为470℃, 反应压力为70MPa。

1927年德国在Leuna建立了世界上第一个规模为0.1Mt/a的煤直接液化厂, 到第二次世界大战结束时,德国的18个煤直接液化工厂总油品生产能力已达约4.23Mt/a , 其汽油产量占当时德国汽油消耗量的50%。

第二次世界大战前后, 英国、美国、日本、法国、意大利、苏联等国也相继进行了煤直接液化技术的研究。

以后由于廉价石油的大量发现, 从煤生产燃料油变得无利可图, 煤直接液化工厂停工, 煤直接液化技术的研究处于停顿状态。

20世纪70年代,石油危机发生后, 各发达国家投人大量人力物力进行煤直接液化技术的研发, 相继开发出多种煤直接液化工艺, 但由于从20世纪80年代后期起原油价格在高位维持的时间不长,从煤生产燃料油获利的可能性较低, 这些工艺都没有实现工业化。

1.2煤直接液化技术的工艺特征典型的煤直接加氢液化工艺包括: ①氢气制备;②煤糊相(油煤浆)制备; ③加氢液化反应;④油品加工等“先并后串”四个步骤。

间接液化概念间接液化是先把煤炭在高温下与氧气和水蒸气反应,使煤炭全部气化、转化成合成气(一氧化碳和氢气的混合物),然后再在催化剂的作用下合成为液体燃料的工艺技术。

间接液化首先将原料煤与氧气、水蒸汽反应将煤全部气化,制得的粗煤气经变换、脱硫、脱碳制成洁净的合成气(CO+H2),合成气在催化剂作用下发生合成反应生成烃类,烃类经进一步加工可以生产汽油、柴油和LPG等产品。

在煤炭液化的加工过程中,煤炭中含有的硫等有害元素以及无机矿物质(燃烧后转化成灰分)均可脱除,硫还可以硫磺的形态得到回收,而液体产品品质较一般石油产品更优质。

煤间接液化技术的发展煤间接液化中的合成技术是由德国科学家Frans Fischer 和Hans Tropsch 于1923首先发现的并以他们名字的第一字母即F-T命名的,简称F-T合成或费托合成。

依靠间接液化技术,不但可以从煤炭中提炼汽油、柴油、煤油等普通石油制品,而且还可以提炼出航空燃油、润滑油等高品质石油制品以及烯烃、石蜡等多种高附加值的产品。

自从Fischer和Tropsch发现在铁催化剂上可生成烃类化合物以来,费托合成技术就伴随着世界原油价格的波动以及**因素而盛衰不定。

费托合成率先在德国开始工业化应用,1934年鲁尔化学公司建成了第一座间接液化生产装置,产量为7万吨/年,到1944年,德国共有9个工厂共57万吨/年的生产能力。

在同一时期,日本、法国、中国也有多套装置建成。

二十世纪五十年代初,中东大油田的发现使间接液化技术的开发和应用陷入低潮,但南非是例外。

南非因其推行的种族隔离政策而遭到世界各国的石油禁运,促使南非下决心从根本上解决能源供应问题。

考虑到南非的煤炭质量较差,不适宜进行直接液化,经过反复论证和方案比较,最终选择了使用煤炭间接液化的方法生产石油和石油制品。

SASOL I厂于1955年开工生产,主要生产燃料和化学品。

20世纪70年代的能源危机促使SASOL建设两座更大的煤基费托装置,设计目标是生产燃料。

煤间接液化与直接液化技术的比较及缺点一.煤间接液化介绍煤的间接液化技术是先将煤全部气化成合成气,然后以合成气为原料,在一定温度、压力和催化剂存在下,通过F-T合成为烃类燃料油及化工原料和产品的工艺。

包括煤气化制取合成气、催化合成烃类产品以及产品分离和改制加工等过程。

煤炭间接液化技术主要有南非的萨索尔(Sasol)费托合成法、美国的Mobil(甲醇制汽油法)和荷兰SHELL的中质馏分合成(SMDS)间接液化工艺。

F-T合成的特点是:合成条件较温和,无论是固定床、流化床还是浆态床,反应温度均低于350℃,反应压力2.0-3.0MPa;转化率高,如SASOL公司SAS工艺采用熔铁催化剂,合成气的一次通过转化率达到60%以上,循环比为2.0时,总转化率即达90%左右。

二.煤直接液化介绍煤的直接液化是煤在适当的温度和压力下,催化加氢裂化生成液体烃类及少量气体烃,脱除煤中氮、氧和硫等杂原子的转化过程。

煤化工监理目前国内外的主要工艺有:1.美国HTI工艺该工艺是在两段催化液化法和H-COAL工艺基础上发展起来的,采用近十年来开发的悬浮床反应器和HTI拥有专利的铁基催化剂(GelCatTM)。

反应温度420~450℃,反应压力17MPa;采用特殊的液体循环沸腾床反应器,达到全返混反应器模式;催化剂是采用HTI 专利技术制备的铁系胶状高活性催化剂。

在高温分离器后面串联一台加氢固定床反应器,对液化油进行在线加氢精制。

2.日本NEDOL工艺该工艺由煤前处理单元、液化反应单元、液化油蒸馏单元及溶剂加氢单元等4个主要单元组成。

反应压力17M~19MPa,反应温度为430~465℃;催化剂采用合成硫化铁或天然硫铁矿。

离线加氢方式3.德国煤液化新工艺(IGOR工艺)1981年,德国鲁尔煤矿公司和费巴石油公司对最早开发的煤加氢裂解为液体燃料的柏吉斯法进行了改进,建成日处理煤200吨的半工业试验装置,操作压力由原来的70MPa降至30MPa,反应温度450~480℃,固液分离改过滤、离心为真空闪蒸方法,将难以加氢的沥青烯留在残渣中气化制氢,轻油和中油产率可达50%。

煤的间接液化的原理是

煤的间接液化是一种将煤转化为液体燃料的技术。

其原理可以分为以下几个步骤:

1. 煤气化:煤经过高温高压条件下的气化过程,使煤中的碳、氢等元素与氧气反应,生成合成气(一种含有一氧化碳和氢气的混合气体)。

2. 合成气的净化:通过一系列的净化工艺,去除合成气中的硫化物、粗颗粒灰等杂质。

3. 合成气的制成:将合成气在催化剂的作用下进行转化,生成合成液体燃料的化学物质,例如合成油和合成烃。

4. 产品的分离与提纯:将合成液体燃料进行分离、脱水、脱硫等处理,得到纯净的燃料产品。

整个过程中,煤气化是关键步骤,通过控制气化温度、压力和催化剂等条件,可以选择不同的反应途径和条件,从而实现不同的产物和燃料类型。

煤的间接液化技术可以使煤这种固体燃料转化为液体燃料,提高能源利用效率和环境友好性。

煤的直接液化与间接液化技术进展郭新乐(合肥学院,化学与材料工程系,安徽合肥230022)摘要:分析了煤液化技术在我国经济发展中的战略性意义,介绍了煤液化技术,包括直接液化技术,间接液化技术,展望了我国煤液化技术的发展方向并提出了建议。

关键词:煤液化技术;直接液化;间接液化Prospect of Direct Coal Liquefaction and Indirect Coal LiquefactionGUO Xin-Le(Department of Chemical and Mater ials Engineering, Hefei University, Anhui Hefei 230022,China)Abstract: This paper introduced the significance of the coal liquefaction technology in the development of economy. The coal liquefaction technology was then reviewed, including direct coal liquefaction and indirect coal liquefaction. Prospects were done, and the development direction of the coal liquefaction technology in China was suggested.Key words: coal liquefaction technology of; direct coal liquefaction; indirect coal liquefaction众所周知石油作为能源储备资源较煤炭少,且分布不均匀,石油供需矛盾日益突出。

我国富煤,贫油这一资源特点,决定了能源发展必然以煤为主,长期以来,煤炭在我国的能源消费结构中一直占70%以上。

现代煤化工新技术随着世界能源消费量的不断增加,煤炭作为一种重要的化石能源,一直扮演着重要的角色。

然而,传统的煤炭化工过程还存在着许多问题,如排放量大、能源利用率低、资源浪费等。

为此,煤炭化工领域的科学家和工程师一直在探索和研究新的技术和方法,降低煤炭化工过程的成本和环境影响,提高能源利用效率。

以下将介绍几种现代煤化工新技术。

1.煤间接液化技术煤间接液化技术是一种将煤转化为液体燃料的方法,通过间接液化将煤转化为燃油、柴油等燃料。

这种技术可以大幅度降低煤的排放量,使得煤成为一种十分可持续的能源形式。

目前,美国、日本等国家的研究机构都在推动这一技术的发展。

2.煤直接液化技术煤直接液化技术是一种将煤转化为液态燃料的方法。

这种技术可以在较低温度和压力下将煤转化为液态燃料,比传统方法更为高效。

但是,这种技术需要大量的煤来转化为液态燃料,同时还需要大量的水和氢气。

因此,这种技术在现阶段还需要更多的研究和改进。

3.煤气化技术煤气化技术是一种将煤转化为气体燃料的方法。

它可以将煤中的碳转化为一种气体,称为合成气。

可以通过合成气来生产燃料、化学品和电力。

许多国家已经开始使用煤气化技术,因为它的产出比石油更为经济。

4.超临界水气化技术超临界水气化技术是一种将煤转化为液体燃料的方法。

超临界水是指在高温和高压下,水的状态不再是液态或气态。

这种技术可以在较短的时间内将煤转化为液体燃料,同时还可以降低污染物的排放。

目前,中国等国家的科学家正在探索和发展这种技术。

总结现代煤化工新技术的出现,不仅可以提高煤炭化工的环保性、效率,还可以促进能源行业的可持续发展。

虽然这些技术还存在一些问题和挑战,但是相信会有更多的煤化工科学家和实践者不断地探索和改进这些技术。

煤的液化和气化煤的液化是先进的煤炭转化技术之一, 是以煤为原料制取液体烃类为主要产品的技术。

煤液化分为煤的直接液化和煤的间接液化两大类.一.煤炭直接液化是把煤直接转化成液体燃料,煤直接液化的操作条件苛刻,对煤种的依赖性强。

典型的煤直接液化技术是在400摄氏度、150个大气压左右将合适的煤催化加氢液化,产出的油品芳烃含量高,硫氮等杂质需要经过后续深度加氢精制才能达到目前石油产品的等级。

一般情况下,一吨无水无灰煤能转化成半吨以上的液化油。

煤直接液化油可生产洁净优质汽油、柴油和航空燃料。

但是适合于大吨位生产的直接液化工艺目前尚没有商业化,主要的原因是由于煤种要求特殊,反应条件较苛刻,大型化设备生产难度较大,使产品成本偏高。

煤直接液化煤在氢气和催化剂作用下,通过加氢裂化转变为液体燃料的过程称为直接液化。

裂化是一种使烃类分子分裂为几个较小分子的反应过程。

因煤直接液化过程主要采用加氢手段,故又称煤的加氢液化法。

二.煤间接液化是先把煤炭在高温下与氧气和水蒸气反应,使煤炭全部气化、转化成合成气(一氧化碳和氢气的混合物),然后再在催化剂的作用下合成为液体燃料的工艺技术。

间接液化首先将原料煤与氧气、水蒸汽反应将煤全部气化,制得的粗煤气经变换、脱硫、脱碳制成洁净的合成气(CO+H2),合成气在催化剂作用下发生合成反应生成烃类,烃类经进一步加工可以生产汽油、柴油和LPG等产品。

特点在煤炭液化的加工过程中,煤炭中含有的硫等有害元素以及无机矿物质(燃烧后转化成灰分)均可脱除,硫还可以硫磺的形态得到回收,而液体产品品质较一般石油产品更优质。

编辑本段煤间接液化技术的发展70 年代以后, 德国、美国、日本等主要工业发达国家, 为提高效率、降低生成成本, 相继开发了许多我国煤炭直接液化技术的开发研究为了解决我国石油短缺的问题, 寻求廉价生产人造石油的有效途径, 我国自1980 年重新开展煤炭直接液化技术研究。

在煤炭科学研究总院北京煤化学研究所建成具有先进水平的煤炭直接液化、油品提质加工、催化剂开发和分析检验实验室, 开展了基础和技术研究, 取得了一批科研成果, 培养了一支技术队伍, 为深入进行工艺开发和筹建大型煤炭直接液化生产厂奠定了基础。

煤的间接液化煤间接液化主要有两个工艺路线,一个是合成气费托合成(Fischer-Tropsch),另一个是合成气-甲醇-汽油(MTG)的Mobil工艺。

这两个工艺都已实现工业化生产。

费托合成在南非已建立三个合成油工厂。

甲醇转化制汽油工艺已在新西兰建成工业化装置。

煤直接液化,所产轻油及中油主要含芳烃。

费托合成所产液体产品,主要是脂肪族化合物,适合用作发动机燃料。

这样煤直接液化和间接液化互相补充,各自以芳香族和脂肪族产品为主,以满足不同产品要求。

煤的间接液化还包括合成气制甲醇与醋酐等内容,由于篇幅限制,这里仅对制取液体燃料作简要介绍。

1.费托(F-T)合成⑴概述费托合成是用合成气为原料生产各种烃类以及含氧化合物的方法。

它合成的产品包括气体和液体燃料,以及石蜡、乙醇、丙酮和基本有机化工原料,如乙烯、丙烯、丁烯和高级烯烃等。

与直接液化不同,间接液化可以利用高灰煤。

F-T法最初是在1923年由费雪(F·Fischer)和托普斯(H·Tropsch)发现的。

后来在1936年由鲁尔化学公司实现工业化。

以后到1945年期间先后在德国、日本、中国和法国建成了十四套装置,总产量在136万吨/年。

50年代在廉价石油和天然气的大量供应的影响下,世界F-T合成发展受挫。

只有南非由于政治原因和资源特点,在1956年建成了F-T合成厂(Sasol-Ⅰ厂),后来在1980年以及1984年又先后建成Sasol-Ⅱ厂和Ⅲ厂。

年处理煤量达4000万吨。

⑵ F-T合成的原理①F-T合成过程中发生的反应包括一系列平行和连串反应,其中有两个最基本的反应,它们是:CO+2H2→(-CH2-)+H2O (1)2CO+H2→(-CH2-)+CO2 (2)在使用铁催化剂时,反应(1)产物水汽很容易再发生水煤气变换反应(3):CO+H2O→H2+CO2 (3)这样,反应(2)实际上是由反应(1)和(3)组合而成的。

根据方程(1)和(2)生成烯烃,每标米立方(CO+H2)合成气,完全转化时可得到的最大产率为208.5g。