精品课件

走料不齐

原因: 1.注塑压力太低. 2.注塑速度太慢. 3.注塑时间太短. 4.保压压力过小. 5.保压时间过短. 6.保压切换位置过早. 7.模具疏气不良. 8.模具表面温度太低. 9.熔胶温度过低. 10.物料粘度过高.

精品课件

走料不 齐

解决方法: 1.注塑中断后重新开机,可 能前几啤会报废. 2.提高注塑和补缩压力. 3.提高注塑量和注塑速度.( 注塑压力要足够) 4.提高模具温度. 5.提高料温. 6.清洁模具的疏气系统. 7.检查料垫是否足够. 8.调节适合的保压转换点( 填充至95%-99%). 9.检查浇口和炮嘴有没有被 堵塞.

精品课件

困 气

原因: 1.注塑速度过快. 2.背压过高. 3.疏气不足,气体包封. 4.流道尺寸偏小. 5.熔体温度过高,需降低剪 切. 解决方法: 1.降低注塑速度. 2.清洁困气位置的疏气槽. 3.降低锁模力. 4.降低保压压力. 5.降低螺杆的转速. 6.降低熔胶温度.

精品课件

困气

烧

发

黑

白

精品课件

变形

解决方法: 1.加长冷却时间. 2.加长保压时间. 3.增加或降低注塑压力. 4.增加或降低模温. 5.根据产品变形的方向适当 的设置不同的前后模温(变 形趋向模温高的一側) 6.采用多段保压,高到低或 低到高设置保压压力.

精品课件

夹具(定型模)

精品课件

热水机&冷水机

精品课件

此课件下载可自行编辑修改,供参考! 感谢您的支持,我们努力做得更好!

精品课件

精品课件

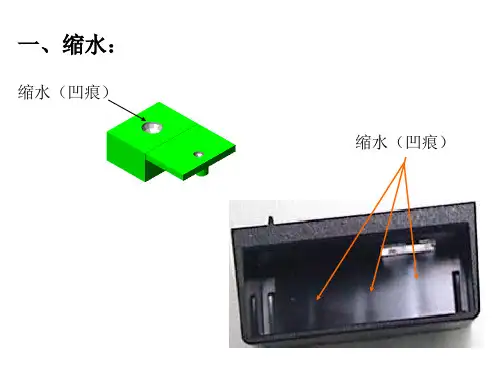

柱位的缩水

精品课件

喷 射纹

原因: 1.注塑速度过慢或过快. 2.注塑压力太低. 3.保压时间过长. 4.模具冷却不均已. 5.模具浇口附近温度较低. 6.模具表面温度太低. 7.模具浇口尺寸太小. 8.浇口位置设计不合理. 9.浇口流程过长. 10.熔胶温度过低. 解决方法: 1.降低注塑速度(多级注塑). 2提高料温,提高模具温度. 3.提高浇口的深度(为壁厚的 60%-80%比较安全) 4.改用扇形浇口.