选择性焊接培训素材

- 格式:docx

- 大小:16.57 KB

- 文档页数:8

焊接培训资料焊接是一项需要技术和经验的工艺。

一名合格的焊工需要掌握各种焊接方法和技术,了解不同金属和非金属材料的特性,以及使用各种焊接设备和工具的操作技巧。

因此,进行焊接培训是非常重要的,不仅可以提高焊工的技能水平,还可以提高工作效率和质量,确保焊接工作的安全性和可靠性。

本文将介绍一些焊接培训的基本知识和技能要点,帮助焊工们提高他们的焊接技能和知识水平。

本文将讨论以下主题:1. 焊接的基本原理和工艺2. 常见的焊接方法和技术3. 焊接材料和设备的选择和使用4. 焊接的安全问题和注意事项第一部分:焊接的基本原理和工艺焊接是将两个或多个工件连接在一起的技术过程。

焊接的基本原理是利用热能,将其加热并加入某种填充材料(如果需要),使两个或多个工件密封在一起。

焊接过程中,熔化的金属填充材料填充在工件之间,并在冷却后形成坚固的连接。

焊接有许多的理论基础,例如热传导、力学性能、金属工艺学等。

焊接的工艺包括预热,焊接和后处理等环节,每个环节都有其独特的工艺和要求。

焊接的质量受许多因素的影响,如焊接设备、焊接方法、焊接材料和操作者的技能水平等。

因此,了解和掌握焊接的基本原理和工艺是非常重要的。

第二部分:常见的焊接方法和技术焊接方法和技术是影响焊接质量和效率的关键因素。

常见的焊接方法包括电弧焊、气体保护焊、激光焊、等离子焊等。

每种焊接方法都有其独特的特点和适用范围,焊工需要根据具体的工件和要求选择合适的焊接方法。

在日常焊接工作中,电弧焊是最常用的焊接方法。

它包括手工电弧焊、氩弧焊、MIG/MAG焊、弧气混合焊等。

而气体保护焊包括氩弧焊、氩气保护焊和氩气保护焊,激光焊和等离子焊等技术可以实现高速、高效的焊接,适用于一些特殊的工件。

第三部分:焊接材料和设备的选择和使用在焊接过程中,合适的焊接材料和设备对焊接质量和效率至关重要。

焊接材料的选择包括焊丝、焊剂、保护气体和填充材料等,需要根据工件的材料和要求选择合适的焊接材料。

引言概述:正文内容:

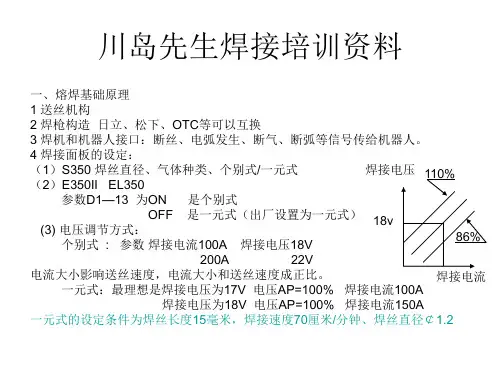

一、焊接基础知识

1.焊接的定义和分类

2.焊接工艺的发展历程

3.焊接接头的构造和分类

4.焊接缺陷及其防止措施

5.焊接工艺规程和标准

二、焊接材料与设备

1.焊接材料的分类与特性

2.焊接电源及其参数调节

3.电弧焊和气体保护焊的设备

4.焊接辅助材料的选择和应用

5.焊接参数的控制与调节

三、焊接工艺与技术

1.电弧焊接工艺的原理和操作要点

2.气体保护焊接工艺的原理和操作要点

3.电阻焊接工艺的原理和操作要点

4.焊接变形与控制

5.焊缝准备和装配技术

四、焊接质量控制

1.焊接质量评定标准

2.焊接质量检测与评估方法

3.焊接缺陷的分析与处理

4.焊接接头强度与可靠性验证

5.焊接残余应力与变形控制

五、焊接安全与环境保护

1.焊接现场安全措施

2.焊接作业人员的个人防护

3.焊接环境保护及废料处理

4.焊接事故的原因和预防措施

5.焊接安全监测与管理

总结:

焊工培训资料的对于焊工的培训和提升至关重要。

本文介绍了焊接基础知识、焊接材料和设备、焊接工艺和技术、焊接质量控制以及焊接安全与环境保护五个大点的详细内容。

从理论知识到实际操作,焊工可以通过学习这些资料来提高自己的焊接技能和质量控

制能力,同时也能保障焊接作业的安全和环境保护。

焊工培训资料的将在文末提供。

选择性焊接培训素材1 引言插装元件的减少以及表面贴装元件的小型化和精细化,推动了回流焊工艺的不断进步,目前已取代波峰焊成为一种主流焊接工艺。

然而,并非所有的元件均适宜回流焊炉中的高温加热,在许多场合中,插装元件仍得到了较为广泛的应用,如在汽车工业中,继电器、连接器及一些在使用过程中需要承受较大机械应力的元件,仍需采用具有高结合强度的通孔型连接。

常规的波峰焊可以实现插装元件的焊接,但在焊接过程中需要专用的保护膜保护其它的表面贴装元件,同时贴膜和脱膜均需手工操作。

手工焊同样可以实现插装件的焊接,但手工焊的质量过于依赖操作者的工作技巧和熟练程度,重复性差,不适于自动化的生产。

在上述背景下,选择性焊接应运而生。

2 选择性焊接的概念可通过与波峰焊的比较来描述选择性焊接的概念。

两者间最明显的差异在于波峰焊中PCB 的下部完全浸入液态焊料中,而在选择性焊接中,仅有部分特定区域与焊料接触。

在焊接过程中,焊料头的位置固定,通过机械手带动PCB 沿各个方向运动。

在焊接前也必须预先涂敷助焊剂。

与波峰焊相比,助焊剂仅涂覆在PCB 下部的待焊接部位,而不是整个PCB但是选择性焊接仅适用于插装元件的焊接。

选择性焊接包含有两种类型:喷焊和浸入焊。

喷焊是通过PCB 下固定的单一喷嘴来完成。

利用喷焊可实现单个点或引脚等微小区域的焊接。

通过控制PCB 的移动速度以及PCB 与喷嘴间的夹角(通常在10°左右)来优化焊接的质量。

而浸入焊接则是将PCB 上待焊区域浸入一专用的喷嘴盘中,从而一次实现多个焊点的焊接。

但由于不同PCB 上焊点的分布不同,因而对不同的PCB 需制作专用的喷嘴盘。

典型的选择性焊接的工艺流程包括:助焊剂喷涂,PCB 预热、浸入焊和喷焊。

某些情况下,预热这一步骤可以省略,有时只需喷焊即可完成。

也可以先将PCB 预热,然后再喷涂助焊剂。

使用者可根据具体的情况来安排选择性焊接的工艺流程。

3 几种不同插装元件焊接方法的比较有几种不同的工艺均可实现插装型元件的焊接,将其加以详细的比较将有助于工程技术人员根据不同组件的技术要求来选择合适的焊接工艺,同时也可以加深我们对选择性焊接这一新技术的认识。

选择性焊接培训素材1 引言插装元件的减少以及表面贴装元件的小型化和精细化,推动了回流焊工艺的不断进步,目前已取代波峰焊成为一种主流焊接工艺。

然而,并非所有的元件均适宜回流焊炉中的高温加热,在许多场合中,插装元件仍得到了较为广泛的应用,如在汽车工业中,继电器、连接器及一些在使用过程中需要承受较大机械应力的元件,仍需采用具有高结合强度的通孔型连接。

常规的波峰焊可以实现插装元件的焊接,但在焊接过程中需要专用的保护膜保护其它的表面贴装元件,同时贴膜和脱膜均需手工操作。

手工焊同样可以实现插装件的焊接,但手工焊的质量过于依赖操作者的工作技巧和熟练程度,重复性差,不适于自动化的生产。

在上述背景下,选择性焊接应运而生。

2 选择性焊接的概念可通过与波峰焊的比较来描述选择性焊接的概念。

两者间最明显的差异在于波峰焊中PCB 的下部完全浸入液态焊料中,而在选择性焊接中,仅有部分特定区域与焊料接触。

在焊接过程中,焊料头的位置固定,通过机械手带动PCB 沿各个方向运动。

在焊接前也必须预先涂敷助焊剂。

与波峰焊相比,助焊剂仅涂覆在PCB 下部的待焊接部位,而不是整个PCB。

但是选择性焊接仅适用于插装元件的焊接。

选择性焊接包含有两种类型:喷焊和浸入焊。

喷焊是通过PCB 下固定的单一喷嘴来完成。

利用喷焊可实现单个点或引脚等微小区域的焊接。

通过控制PCB 的移动速度以及PCB 与喷嘴间的夹角(通常在10°左右)来优化焊接的质量。

而浸入焊接则是将PCB 上待焊区域浸入一专用的喷嘴盘中,从而一次实现多个焊点的焊接。

但由于不同PCB 上焊点的分布不同,因而对不同的PCB 需制作专用的喷嘴盘。

典型的选择性焊接的工艺流程包括:助焊剂喷涂,PCB 预热、浸入焊和喷焊。

某些情况下,预热这一步骤可以省略,有时只需喷焊即可完成。

也可以先将PCB 预热,然后再喷涂助焊剂。

使用者可根据具体的情况来安排选择性焊接的工艺流程。

3 几种不同插装元件焊接方法的比较有几种不同的工艺均可实现插装型元件的焊接,将其加以详细的比较将有助于工程技术人员根据不同组件的技术要求来选择合适的焊接工艺,同时也可以加深我们对选择性焊接这一新技术的认识。

手工焊接同样可以用于对插装元件的焊接,但由于其焊接质量难以得到保证,在自动化生产时代已很少使用,这里就不再加以讨论。

插装型元件的焊接方式有三种:1波峰焊;2喷焊;3浸入焊。

以上三种焊接方法均可实现规模化生产,也可进行小批量生产。

3.1 助焊剂的使用在以上三种焊接工艺中助焊剂均起着非常重要的作用。

使用助焊剂可防止加热过程中电路板的氧化,同时可以防止焊接桥连。

为满足以上的各种要求,焊接过程中必须注意以下几点:1须将适量的助焊剂均匀涂覆在待焊接区域;2合适的预热温度;3焊接温度和接触时间的控制;4焊接后的清洗。

3.1.1 带有专用保护膜的波峰焊波峰焊中使用的助焊剂的种类有很多,每一种都有各自不同的特点。

与PCB 之间具有良好的润湿性是选择助焊剂的首要条件。

波峰焊中助焊剂的涂敷是通过压缩空气雾化喷射器来实现的。

液态助焊剂呈圆形或椭圆形分布。

涂敷时,助焊剂并不能完全吸附在PCB 上,少量助焊剂会从PCB 上直接弹回。

对于Pb/Sn 合金焊料,我们选择了一种免清洗助焊剂。

该种助焊剂以酒精作为溶剂,其密度为0.8g/m1,固含量为1.5%。

使用该助焊剂时,焊接前要求PCB 板上表面的温度为70-°C100。

对于无铅的Sn/Ag/Cu 焊料,我们选择了一种以水作为溶剂,同时含有VOC 的一种助焊剂,其密度为0.995g/m1,固含量为1.8%,使用该助焊剂时焊接前要求PCB 板上表面的温度在100~130°C这一温度范围。

当使用Pb/Sn 焊料时,焊接面上助焊剂的含量要求不低于1,600μg/ in2(in2=6.45cm2)。

对于免清洗助焊剂,所需涂覆的助焊剂的总量为:PCB 的面积:100×160mm2=24.8in2每个PCB 上所需液态助焊剂的总质量:助焊剂的固含量X 面积X 要求的固态助焊剂的数量:100/1.5×24.8 ×0.0016=2.645g 所需助焊剂的总量=密度×(总质量+30%的损耗) ×2.645=0.8×1.3×2.645=2.75lml/board当使用Sn/Ag/Cu 作为焊料时,由于所使用的助焊剂在水中具有很高的溶解度,因此所要求的助焊剂的量比前者低40%,此时:每个PCB 上所需液态助焊剂的总质量=100/1.8×24.8×0.001=1.337g所需助焊剂的总量=密度×(总质量+30%的损耗) × 2.645=0.8× 1.3×2.645=2.75lml/board3.1.2 选择性焊接在选择性焊接中,仅待焊部位需要助焊剂,因此使用专门的喷嘴来进行助焊剂的涂敷。

喷涂的位置仅限于待焊接部位,而其它部位则完全不需要。

由于目前还没有专门用于选择性焊接的助焊剂,因此这里仍选用和波峰焊相同的助焊剂,选择的标准也完全相同:待焊部位的面积(Pb/Sn PCB)=3 ×(8×5)+16×6+32×6+50 ×6=708mm2=1.097in2 要求的固态助焊剂的数量:100/1.5×1.097×0.0016=0.117g 所需助焊剂的总量=0.8 ×1.3 ×0.117=0.12lml/board 所需助焊剂的总量(以Sn/Ag/Cu 作为焊料时)=0.079mi/board3.2 焊接过程为保证焊点的质量,焊接前需保证助焊剂中的溶剂完全挥发,因为焊接时残留或逸出的气体很容易导致焊点处缺陷的产生。

典型的波峰焊设备中,其预热部分由总长度约1,800mm 三个区域组成,分别为:Calrod 加热器、强制性对流加热器和红外加热灯。

焊料槽中配有两个钎料泵,即采用双波峰焊来实现焊接。

对Pb /Sn 焊料,其温度设定为250°C。

由于所用的无铅焊料的熔点较高,而在相同的温度下其润湿性要低于Pb/Sn 焊料。

因此,为保证焊料充填的质量,需提高焊料的温度及延长接触的时间。

本次试验中,所用无铅焊料SnAg3.8Cu0.5 的温度为260°C(见表1),从而不仅可以保证焊接接头的质量,而且也无须减小传送带的速度,进而避免了由此造成的生产率的下降。

选择性焊接的预热区由两个区域组成,且均通过红外加热来实现对PCB的预热。

通常情况下只采用一个预加热区。

当使用Pb/Sn 焊料时,喷焊的焊接时间不超过40 秒,因此只使用一个预热区。

而在浸入焊中,焊接所需的时间要短的多,为减少整个工艺流程的工作周期,预热区则被分成了两个部分(见表2)。

在PCB 顶部安装了热电偶,用来测试焊接过程中各工艺段的温度,如在预热区,通过测量的温度值可直观判断设定的温度是否达到完全排除助焊剂中溶剂的要求(见表3)。

3.3 生产率除焊接的质量以外,对每一种焊接工艺的生产效率还需加以认真的考察。

在绝大多数的生产线上,焊接这一步骤不会是影响整个工艺生产线生产率的瓶颈。

当PCB 中包含84 个待焊的通孔接口时,手工焊的平均焊接时间为2.7 秒/个。

而对于无铅焊料,由于其熔点的升高,润湿性较差,所需焊接的时间增至 3.5 秒/个。

选择性焊接中,助焊剂的喷涂及预热均在同一传送带上完成。

如果把线上的某一工艺段所需的最长时间定义为该生产线的工作周期,那么工作周期有可能是助焊剂的喷涂、预热、当然也可能是焊接部分所消耗的时间。

对于Pb/Sn 焊料,焊接所需的时间最长,喷焊为59.3 秒,而浸入焊为27.4 秒。

对无铅焊料的选择性焊接,由于焊接的速度完全相同(25mm/s),喷焊所需的焊接时间仍为59.3 秒。

而对浸入焊而言,由于预热区的延长,此时的工作周期变为36 秒(预热的30 秒加上传输所需的6 秒)。

波峰焊中焊接过程中的传输速度为20mm/s(120cm/min)。

如果每个PCB 之间相距160mm,工作周期则为16.5 秒。

3.4 成本比较焊接工艺的成本包含有以下几个方面:消耗品(包括助焊剂、氮气、焊料等,详见表4),劳动力,设备投资以及厂房。

可用不同的方法以及采用专门的模型对各种不同工艺的成本加以比较。

3.4.1 劳动力成本计算劳动力成本时应当将操作时间、调试时间和维护保养的时间统统包含在内。

对于使用专用保护膜的波峰焊,PCB 板的装卸以及夹具的清洗时间也应当计算在内。

3.4.2 投资成本选择性焊接设备包括设备本身的花费、喷嘴盘、喷嘴以及各种零部件的费用。

波峰焊中也必须将夹具的成本计算在内。

每个夹具的使用寿命约为20,000 次。

专用保护膜的价格从200 到1,0005 不等。

装卸保护膜的平均时间约为20 秒。

3.4.3 厂房对选择性焊接和典型的波峰焊所需的厂房面积分别为5m3 和4m3,手工焊需2m3的空间。

由于劳动力,常用消耗品以及厂房的价格在各地并不统一,因而很难对不同焊接工艺的盈亏平衡点作出精确的计算。

但总体上说,与波峰焊相比,选择性焊接在劳动力成本、能源消耗等方面占有较大的成本优势。

与手工焊相比,选择性焊接的最大优势在于焊接质量的极大提高。

4 结论选择性焊接完全可以替代带有专用保护膜的波峰焊来实现对插装元件的焊接。

尽管波峰焊具有较高的生产率,但选择性焊接具有更强的灵活性,而且也不需要使用价格昂贵的夹具。

同时,在波峰焊中,焊接过程对板上已焊的表面贴装元件有着很大的影响。

对于已焊有表面安装元件的PCB 的焊接,除了需要在已焊元件的表面贴覆专用的保护膜外,为保证焊点的质量,对钎料波的高度和压力提出了更为严格的要求。

通常钎料波的高度要求达12mm,此时液态焊料的紊流增大,更容易发生氧化并产生毛刺,必须用氮气加以保护。

手工焊接的劳动力成本较高,同时容易产生诸如焊料过多或不足、助焊剂残留、残余热应力过大多种缺陷。

选择性焊接则极大地提高了焊接的质量,这足以弥补其设备昂贵的不足。

目前,在线的绝大多数产品平均约有20 到400 个待焊接点。

选择性焊接由于具有很强的灵活性,同时整个工艺过程可以采用程序控制,从而为PCB 的设计者提供了新的选择,并将逐渐成为最佳的焊接方法。