灰熔聚流化床粉煤气化技术介绍

- 格式:doc

- 大小:3.78 MB

- 文档页数:25

应⽤化⼯技术毕业论⽂应⽤化⼯技术毕业论⽂应⽤化⼯技术毕业论⽂题⽬煤⽓化制甲醇(年产40万吨)的研究专业应⽤化⼯技术I应⽤化⼯技术毕业论⽂⽬录摘要 (1)第⼀章绪论 (2)1.2 新型煤化⼯内容简介 (3)1.2.1发展现代煤化⼯的意义 (3)1.2.2 现代煤化⼯的主要特点 (4)1.3 煤炭⽓化⼯艺 (4)1.4 煤炭⽓化技术应⽤领域 (8)第⼆章煤炭⽓化原理 (10)2.1煤炭⽓化技术 (10)2.2 煤炭⽓化的原理 (12)第三章煤⽓化制甲醇 (14)3.1 合成⽓的制备 (14)3.1.1 德⼠古⽔煤浆⽓化技术 (14)3.1.2 德⼠古⽔煤浆⽓化激冷流程图 (15)3.1.3 反应设备—⽓化炉 (15)3.1.4 合成⽓的净化 (16)3.2 甲醇的制备 (18)3.2.1 甲醇的性质 (18)3.2.2 合成⽓制甲醇 (18)3.2.3 低压法合成甲醇的⼯艺 (19)3.2.4 甲醇合成反应器 (21)3.3物料衡算 (24)3.4能量衡算 (28)第四章结论 (30)4.1低压法合成甲醇的影响因素 (30)4.1.1温度对CH3OH合成的影响 (30)4.1.2 压⼒对CH3OH合成的影响 (30)4.1.3空速对甲醇合成的影响 (31)II应⽤化⼯技术毕业论⽂4.1.4 氢碳⽐的控制对甲醇合成的影响 (31)4.1.5 惰性⽓体含量对CH3OH合成的影响 (32)4.1.6甲醇合成催化剂以及催化剂对甲醇合成的影响 (32) 4.2 甲醇市场的展望 (32)致谢 (34)参考⽂献 (35)III应⽤化⼯技术毕业论⽂摘要中国是世界上煤炭资源丰富的国家之⼀,煤炭储量远⼤于⽯油、天然⽓储量。

基于国情,将煤炭加⼯转化成清洁、⾼效的⼆次能源,寻找内燃发动机的替代燃料,使能源结构向多元化结构,解决对⽯油的过分依赖将是今后的主要发展⽅向。

本⽂主要综述了煤⽓化和合成甲醇基本原理、⼯艺流程、设备、净化、影响因素等。

几种煤气化技术介绍煤气化技术发展迅猛,种类很多,目前在国内应用的主要有:传统的固定床间歇式煤气化、德士古水煤浆气化、多元料浆加压气化、四喷嘴对置式水煤浆气化、壳牌粉煤气化、GSP气化、航天炉煤气化、灰熔聚流化床煤气化、恩德炉煤气化等等,下别分别加以介绍。

一 Texaco水煤浆加压气化技术德士古水煤浆加压气化技术1983年投入商业运行后,发展迅速,目前在山东鲁南、上海三联供、安徽淮南、山西渭河等厂家共计13台设备成功运行,在合成氨和甲醇领域有成功的使用经验。

Texaco水煤浆气化过程包括煤浆制备、煤浆气化、灰水处理等工序:将煤、石灰石(助熔剂)、添加剂和NaOH称量后加入到磨煤机中,与一定量的水混合后磨成一定粒度的水煤浆;煤浆同高压给料泵与空分装置来的氧气一起进入气化炉,在1300~1400℃下送入气化炉工艺喷嘴洗涤器进入碳化塔,冷却除尘后进入CO变换工序,一部分灰水返回碳洗塔作洗涤水,经泵进入气化炉,另一部分灰水作废水处理。

其优点如下:(1)适用于加压下(中、高压)气化,成功的工业化气化压力一般在4.0MPa 和6.5Mpa。

在较高气化压力下,可以降低合成气压缩能耗。

(2)气化炉进料稳定,由于气化炉的进料由可以调速的高压煤浆泵输送,所以煤浆的流量和压力容易得到保证。

便于气化炉的负荷调节,使装置具有较大的操作弹性。

(3)工艺技术成熟可靠,设备国产化率高。

同等生产规模,装置投资少。

该技术的缺点是:(1)由于气化炉采用的是热壁,为延长耐火衬里的使用寿命,煤的灰熔点尽可能的低,通常要求不大于1300℃。

对于灰熔点较高的煤,为了降低煤的灰熔点,必须添加一定量的助熔剂,这样就降低了煤浆的有效浓度,增加了煤耗和氧耗,降低了生产的经济效益。

而且,煤种的选择面也受到了限制,不能实现原料采购本地化。

(2)烧嘴的使用寿命短,停车更换烧嘴频繁(一般45~60天更换一次),为稳定后工序生产必须设置备用炉。

无形中就增加了建设投资。

几种煤气化技术介绍煤气化技术发展迅猛,种类很多,目前在国内应用的主要有:传统的固定床间歇式煤气化、德士古水煤浆气化、多元料浆加压气化、四喷嘴对置式水煤浆气化、壳牌粉煤气化、GSP气化、航天炉煤气化、灰熔聚流化床煤气化、恩德炉煤气化等等,下别分别加以介绍。

一Texaco水煤浆加压气化技术德士古水煤浆加压气化技术1983年投入商业运行后,发展迅速,目前在山东鲁南、上海三联供、安徽淮南、山西渭河等厂家共计13台设备成功运行,在合成氨和甲醇领域有成功的使用经验。

Texaco水煤浆气化过程包括煤浆制备、煤浆气化、灰水处理等工序:将煤、石灰石<助熔剂)、添加剂和NaOH称量后加入到磨煤机中,与一定量的水混合后磨成一定粒度的水煤浆;煤浆同高压给料泵与空分装置来的氧气一起进入气化炉,在1300~1400℃下送入气化炉工艺喷嘴洗涤器进入碳化塔,冷却除尘后进入CO变换工序,一部分灰水返回碳洗塔作洗涤水,经泵进入气化炉,另一部分灰水作废水处理。

其优点如下:<1)适用于加压下<中、高压)气化,成功的工业化气化压力一般在 4.0MPa 和6.5Mpa。

在较高气化压力下,可以降低合成气压缩能耗。

<2)气化炉进料稳定,因为气化炉的进料由可以调速的高压煤浆泵输送,所以煤浆的流量和压力容易得到保证。

便于气化炉的负荷调节,使装置具有较大的操作弹性。

<3)工艺技术成熟可靠,设备国产化率高。

同等生产规模,装置投资少。

该技术的缺点是:<1)因为气化炉采用的是热壁,为延长耐火衬里的使用寿命,煤的灰熔点尽可能的低,通常要求不大于1300℃。

对于灰熔点较高的煤,为了降低煤的灰熔点,必须添加一定量的助熔剂,这样就降低了煤浆的有效浓度,增加了煤耗和氧耗,降低了生产的经济效益。

而且,煤种的选择面也受到了限制,不能实现原料采购本地化。

<2)烧嘴的使用寿命短,停车更换烧嘴频繁<一般45~60天更换一次),为稳定后工序生产必须设置备用炉。

13种煤气化工艺的优缺点及比较有煤炭资源的地方都在规划以煤炭为原料的建设项目,这些项目都碰到亟待解决原料选择问题和煤气化制合成气工艺技术方案的选择问题。

现就适合于大型煤化工的比较成熟的几种煤气化技术作评述,供大家参考。

1、常压固定层间歇式无烟煤(或焦炭)气化技术这是目前我国生产氮肥的主力军之一,其特点是采用常压固定层空气、蒸汽间歇制气,要求原料为25-75mm的块状无烟煤或焦炭,进厂原料利用率低,单耗高、操作繁杂、单炉发气量低、吹风气放空对大气污染严重。

从发展看,属于将逐步淘汰的工艺。

2、常压固定层间歇式无烟煤(或焦炭)富氧连续气化技术这是从间歇式气化技术发展过来的,其特点是采用富氧为气化剂,原料可采用8-10mm粒度的无烟煤或焦炭,提高了进厂原料利用率,对大气无污染、设备维修工作量小、维修费用低,适合于有无烟煤的地方,对已有常压固定层间歇式气化技术的改进。

3、鲁奇固定层煤加压气化技术主要用于气化褐煤、不粘结性或弱粘结性的煤,要求原料煤热稳定性高、化学活性好、灰熔点高、机械强度高、不粘结性或弱粘结性,适用于生产城市煤气和燃料气,不推荐用以生产合成气。

4、灰熔聚流化床粉煤气化技术中科院山西煤炭化学研究所的技术,2001年单炉配套20kt/a合成氨工业性示范装置成功运行,实现了工业化,其特点是煤种适应性宽,可以用6-8mm以下的碎煤,属流化床气化炉,床层温度达1100℃左右,中心局部高温区达到1200-1300℃,煤灰不发生熔融,而只是使灰渣熔聚成球状或块状排出。

床层温度比恩德气化炉高100-200℃,所以可以气化褐煤、低化学活性的烟煤和无烟煤,以及石油焦,投资比较少,生产成本低。

缺点是气化压力为常压,单炉气化能力较低,产品中CH4含量较高(1%-2%),环境污染及飞灰综合利用问题有待进一步解决。

此技术适用于中小氮肥厂利用就地或就近的煤炭资源改变原料路线。

5、恩德粉煤气化技术恩德炉实际上属于改进后的温克勒沸腾层煤气化炉,适用于气化褐煤和长焰煤,要求原料为不粘结或弱粘结性、灰分小于25%-30%,灰熔点高(ST大于1250℃)、低温化学活性好的煤。

灰熔聚气化技术以空气或氧气或富氧的蒸汽为气化剂,在适当的煤粒度和气速下,使床层中粉煤沸腾,气固两相充分混合接触,在部分燃烧产生的高温下进行煤的气化。

流化床反应器的混合特性有利于传热、传质及粉状原料的使用,但混合也造成了排灰和飞灰中的碳损失较高。

本工艺根据射流原理,在流化床底部设计了灰团聚分离装置,形成床内局部高温区,使灰渣团聚成球,借助重量的差异达到灰团与半焦的分离,提高了碳利用效率,这是灰熔聚流化床气化不同于一般流化床气化的技术关键。

常规的流化床为降低排渣的碳含量,维持稳定的不结渣操作,必须保持床层低碳灰比和低的操作温度,而灰熔聚流化床气化技术是在非结渣情况下,连续有选择地排出低碳量的灰渣,因此床内碳含量高,床温高,使用煤种宽。

灰熔聚流化床粉煤气化具有下述特点:1)核心设备气化炉结构简单,为单段流化床,在床内一次实现煤的破粘、脱挥发份、气化、灰团聚及分离、焦油及酚类的裂解。

2)部分气化剂从底部中央进入气化区,使炉内形成一局部高温区,促使灰团聚成球,实现灰与半焦有效分离,提高了碳的利用率。

3)带出细粉经除尘系统捕集后返回气化炉,进一步燃烧、气化,有利于碳利用率的进一步提高。

4)高温煤气经废热回收系统,煤气显热得到充分利用,提高了过程总热效率。

5)煤种适应性广(已试验过褐煤、冶金焦、无烟煤、贫煤、瘦煤、烟煤、气煤及多种高灰煤等)、气化强度高(是固定床发生炉的3-10倍)、操作温度适中。

6)可进行炉内脱硫,简化了煤气净化系统。

7)产品气中不含焦油,含酚量低。

8)本技术属具有国际先进水平的中国专利技术。

整个工艺中的设备完全可以国产化,在同等规模的前提下,与已引进的气化技术相比,投资仅为其40%~70%。

原料煤经破碎、干燥后由煤锁系统实现加料压力平衡,进料量由高压回转进料器控制,气化剂——氧、蒸汽经计量后分别经锥形分布器、环管和中心射流管进入气化炉,煤部分氧化提供半焦气化反应所需的热量。

气化炉浓相段温度依煤种特性控制在1000~1100 ℃,所产高温煤气夹带半焦细粉进入一级、二级旋风分离器,一级分离器捕集的细粉由循环料腿返回气化炉底部再次反应,二级分离器捕集的细粉排出系统燃烧使用。

流化床气化一般要求原煤破碎成<10mm粒径的煤,<1mm粒径细粉应控制在10%以下,经过干燥除去大部分外在水分,进气化炉的煤含水量<5%为宜。

流化床更适合活性高的褐煤、长焰煤和弱黏烟煤,气化贫煤、无烟煤、焦粉等需提高气化温度和增加煤粒在气化炉内的停留时间。

固体干法排渣,为防止炉内结渣除保持一定的流化速度外,要求煤的灰熔点ST应大于1250℃,气化炉操作温度(表温)一般选定在比ST温度低150~200℃的温度下操作比较安全。

1926年第一个流化床煤气化工业生产装置——温克勒煤气化法在德国投入运转。

以后在世界各国共建有约70台温克勒气化炉。

早期的常压温克勒气化实际是沸腾床气化炉,存在氧耗高、碳损失大(超过20%)等缺点,因此至今仍在运转的已不多。

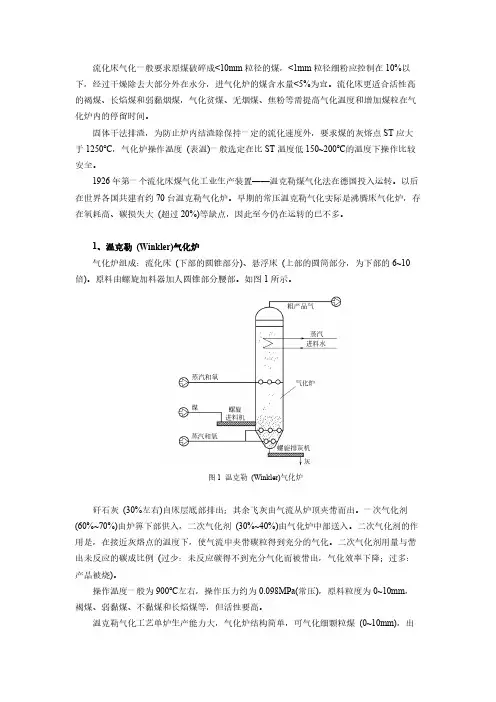

1、温克勒(Winkler)气化炉气化炉组成:流化床(下部的圆锥部分)、悬浮床(上部的圆筒部分,为下部的6~10倍)。

原料由螺旋加料器加人圆锥部分腰部。

如图1所示。

图1 温克勒(Winkler)气化炉矸石灰(30%左右)自床层底部排出;其余飞灰由气流从炉顶夹带而出。

一次气化剂(60%~70%)由炉箅下部供入,二次气化剂(30%~40%)由气化炉中部送入。

二次气化剂的作用是,在接近灰熔点的温度下,使气流中夹带碳粒得到充分的气化。

二次气化剂用量与带出未反应的碳成比例(过少:未反应碳得不到充分气化而被带出,气化效率下降;过多:产品被烧)。

操作温度一般为900℃左右,操作压力约为0.098MPa(常压),原料粒度为0~10mm,褐煤、弱黏煤、不黏煤和长焰煤等,但活性要高。

温克勒气化工艺单炉生产能力大,气化炉结构简单,可气化细颗粒煤(0~10mm),出炉煤气基本上不含焦油,运行可靠,开停车容易。

但是该种炉型气化温度低,气化炉设备庞大,热损失大(煤气出炉温度高),煤气带出物损失较多(气流中夹带碳颗粒),粗煤气质量较差。

2、高温温克勒(HTW)气化法提高了操作温度。

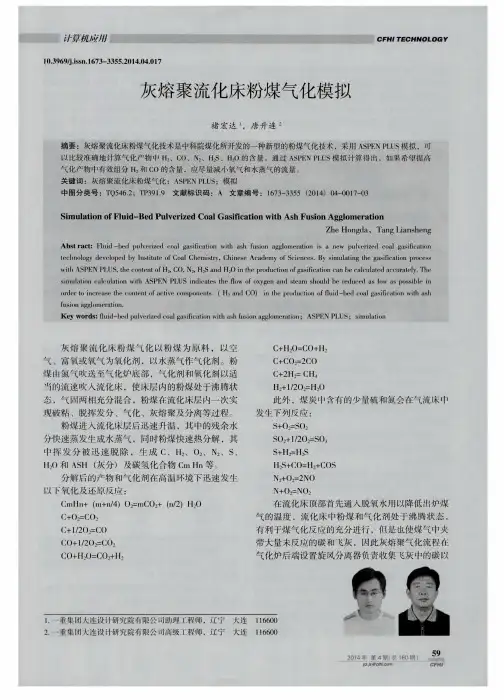

灰熔聚流化床粉煤气化技术摘要:煤气化是将固态煤转化为气态燃料或化工合成原料(CO+H2)的过程,由于煤炭的储量丰富,特别是中国等一些国家富煤少油贫气,煤气化技术就变的更加重要。

研究开发煤气化工艺,就是要为产业界提供能适应更宽的原料范围、更高效、经济和清洁的气化过程。

本文介绍由中国科学院山西煤炭化学研究所开发的灰熔聚流化床粉煤气化过程,指出它的优点、缺点、适用范围、技术现状和发展方向,供同行了解。

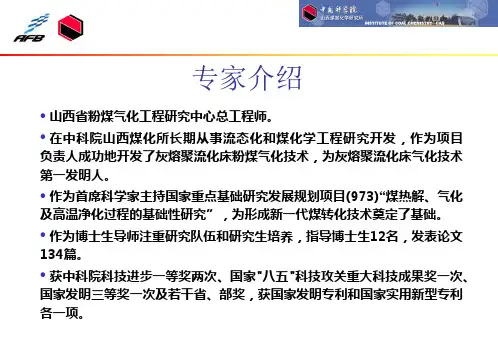

一、灰熔聚流化床粉煤气化技术的开发历程针对我国能源以煤为主、煤种多、烟煤多、粉煤多、煤灰份高、灰熔点高(大部分商品煤灰含量>20%,灰熔点>1450 C)的特点,国家从“六五”计划开始投入大量人力、物力,研制开发先进煤气化技术(包括固定床、流化床、气流床)。

经过二十余年的研究开发,中国科学院山西煤炭化学研究所开发成功了具有自主知识产权的灰熔聚流化床粉煤气化技术。

该工艺具有气化温度适中(1000~1100℃),干粉煤进料,氧耗量较低,煤种适应性宽,产品气不含焦油,气化炉耐火材料要求低等优点。

目前已成功应用于合成氨造气工业(常压,100吨煤/日),随着加压技术的进一步研究开发,该技术将在国内全面推广应用。

八十年代,在中国科学院(重点科技攻关项目专项)、国家科委(75-10-05)攻关计划支持下,在原有煤气化和流化床技术的基础上,先后建立了φ300mm(1吨煤/天)气化试验装置、φ1000mm冷态试验装置、φ1000mm(0.1~0.5 MPa 、24吨煤/天)中间试验装置、φ145mm实验室煤种评价试验装置。

在理论研究、冷态模试、实验室小试和中试试验基础上,系统地研究了灰熔聚流化床粉煤气化过程中的理论和工程放大特性;通过对气化过程中煤化学、灰化学与气固流体力学的研究,研制了特殊结构的射流分布器,创造性地解决了强烈混合状态下煤灰团聚物与半焦选择性分离等重大技术难题;设计了独特的“飞灰”可控地址:中国山西省太原市桃园南路27号电话: (0351) 2021137 传真: (0351) 4048313,2021137,4041153 邮编:030001循环新工艺,实现了多种煤的高效流化床气化。

加压灰熔聚流化床粉煤气化实现工业应用加压灰熔聚流化床粉煤气化是一种先进的化学转化技术,可以将煤炭转化为高品质合成气,为工业领域提供了一种经济高效的能源转化方式。

本文将围绕加压灰熔聚流化床粉煤气化的原理、应用范围、优势和发展前景等方面进行详细阐述,以期推动其在工业应用中的进一步推广。

一、原理:加压灰熔聚流化床粉煤气化是一种通过煤炭在高温、高压和流化媒体的作用下发生热解和气化反应的技术。

首先,煤炭在流化媒体的作用下经过水煤气反应生成一氧化碳和氢气,然后通过灰熔反应将产生的灰渣和煤中的灰分熔融,形成一层保护膜,并在床层中催化裂解产生更多的一氧化碳和氢气。

最后,通过气体分离和净化,可得到高品质的合成气体。

二、应用范围:加压灰熔聚流化床粉煤气化技术在工业领域的应用非常广泛。

首先,合成气可以用作燃料,用于煤炭直接制氨、制甲醇、制合成烷烃和制电力等过程。

其次,合成气还可以用作化学原料,用于合成一些有机物和化学品,如炔烃、醇、酯等。

此外,合成气还可以用于制造合成气发动机、燃气轮机和燃气锅炉等设备,提供动力和热能。

同时,加压灰熔聚流化床粉煤气化技术还可以实现煤基石油化工、固态废物处理和再生能源等领域的应用。

三、优势:相比传统的煤气化技术,加压灰熔聚流化床粉煤气化具有以下几点优势。

首先,由于采用特殊的反应器和催化剂系统,可大大降低气化反应的温度和压力要求,提高催化剂的利用率,减少煤气化过程中的能耗。

其次,该技术可以有效利用煤炭中的灰分,减少灰渣排放和对环境的污染。

再次,床层内的流化媒体可提供良好的气固接触,增加气化反应的速率和效果,提高合成气品质。

最后,加压灰熔聚流化床粉煤气化技术还具有反应器体积小、设备结构简单、应变能力强等特点,适应各种规模和工艺要求的应用场景。

四、发展前景:加压灰熔聚流化床粉煤气化是未来煤炭洁净利用的重要技术之一,具有重要的发展前景。

一方面,随着环境污染问题的日益突出和能源结构调整的需求增加,加压灰熔聚流化床粉煤气化技术能够有效减少煤炭燃烧产生的大气污染物排放,并实现煤炭资源的高效利用。

灰熔聚流化床粉煤气化技术摘要:煤气化是将固态煤转化为气态燃料或化工合成原料(CO+H2)的过程,由于煤炭的储量丰富,特别是中国等一些国家富煤少油贫气,煤气化技术就变的更加重要。

研究开发煤气化工艺,就是要为产业界提供能适应更宽的原料范围、更高效、经济和清洁的气化过程。

本文介绍由中国科学院山西煤炭化学研究所开发的灰熔聚流化床粉煤气化过程,指出它的优点、缺点、适用范围、技术现状和发展方向,供同行了解。

一、灰熔聚流化床粉煤气化技术的开发历程针对我国能源以煤为主、煤种多、烟煤多、粉煤多、煤灰份高、灰熔点高(大部分商品煤灰含量>20%,灰熔点>1450 C)的特点,国家从“六五”计划开始投入大量人力、物力,研制开发先进煤气化技术(包括固定床、流化床、气流床)。

经过二十余年的研究开发,中国科学院山西煤炭化学研究所开发成功了具有自主知识产权的灰熔聚流化床粉煤气化技术。

该工艺具有气化温度适中(1000~1100℃),干粉煤进料,氧耗量较低,煤种适应性宽,产品气不含焦油,气化炉耐火材料要求低等优点。

目前已成功应用于合成氨造气工业(常压,100吨煤/日),随着加压技术的进一步研究开发,该技术将在国内全面推广应用。

八十年代,在中国科学院(重点科技攻关项目专项)、国家科委(75-10-05)攻关计划支持下,在原有煤气化和流化床技术的基础上,先后建立了φ300mm(1吨煤/天)气化试验装置、φ1000mm冷态试验装置、φ1000mm(0.1~0.5 MPa 、24吨煤/天)中间试验装置、φ145mm实验室煤种评价试验装置。

在理论研究、冷态模试、实验室小试和中试试验基础上,系统地研究了灰熔聚流化床粉煤气化过程中的理论和工程放大特性;通过对气化过程中煤化学、灰化学与气固流体力学的研究,研制了特殊结构的射流分布器,创造性地解决了强烈混合状态下煤灰团聚物与半焦选择性分离等重大技术难题;设计了独特的“飞灰”可控地址:中国山西省太原市桃园南路27号电话: (0351) 2021137 传真: (0351) 4048313,2021137,4041153 邮编:030001循环新工艺,实现了多种煤的高效流化床气化。

通过对工艺过程的系统集成和优化,在大量的实验验证基础上,取得了完整的工业放大数据和丰富的运行经验,成功开发了灰熔聚流化床粉煤气化技术。

九十年代,在中国科学院(重点科研项目)、国家计委(85-207)攻关计划支持下,建立了φ200mm(1.0~1.5MPa)加压试验装置和φ1000mm氧/蒸汽鼓风制化工合成气的中试研究,为工业示范装置提供了准确的工程设计方法和依据;2001年单炉(φ2400mm)配套2万吨合成氨/年规模工业示范装置成功运行,实现了该技术的工业化应用,为中国中小化肥厂改变原料路线提供了具有自主知识产权的先进煤气化技术;现已能设计单台处理量100~300吨煤/日的气化炉(0.03~0.5MPa,φ2.4米,配套2~6万吨合成氨/年)。

加压试验研究获得了煤在灰熔聚流化床中的加压气化特性,为大型化工程开发奠定了坚实的基础,预计加压(1.0~2.5MPa)后单台气化炉(φ2400mm)处理量可达500~1000吨煤/日,将达到国际先进水平,可用于大型化工合成和先进煤基发电系统。

近年来,与企业结合进行了大量的煤种试验研究,试验煤样从褐煤、烟煤、无烟煤到石油焦和生物质,灰含量1%~37.88%,灰熔点1160℃~1500℃以上,挥发份6.15%~32.15%,热值15.24~36.15MJ/kg,焦渣特性2~6,取得了不同煤种的气化特性和操作特性以及煤质对气化技术经济指标的影响规律,大大拓宽了煤种适用范围。

尤其是无烟煤、石油焦气化试验取得了突破性的进展,表明灰熔聚流化床粉煤气化技术以低活性煤种为原料时,也能够达到合理的气化指标。

二、灰熔聚流化床粉煤气化技术的基本原理及工艺特点灰熔聚流化床粉煤气化以碎煤为原料(<6~8mm),以空气、富氧或氧气为氧化剂,水蒸气或二氧化碳为气化剂,在适当的气速下,使床层中粉煤沸腾,床中物料强烈返混,气固两相充分混合,温度均一,在部分燃烧产生的高温(950~1100℃)下进行煤的气化。

煤在床内一次实现破粘、脱挥发份、气化、灰团聚及分离、焦油及酚类的裂解等过程。

地址:中国山西省太原市桃园南路27号电话: (0351) 2021137 传真: (0351) 4048313,2021137,4041153 邮编:030001灰熔聚流化床粉煤气化技术的基本原理(图1)★气固流态化适当气速使煤沸腾流化传热传质性能好气化强度高可用碎煤为原料★中心射流形成局部高温区提高气化强度促使灰渣团聚★灰渣团聚重力分离选择性排出低碳含量灰渣炉料碳含量高结渣风险小炉温提高煤种适应性宽★飞灰可控循环提高碳转化率图1.灰熔聚流化床粉煤气化技术基本原理示意图流化床反应器的混合特性有利于传热、传质及粉状原料的使用,但当应用于煤的气化过程时,受煤的气化反应速率和宽筛分物料气固流态化特性等因素影响,炉内的强烈混合状态导致了炉顶带出飞灰(上吐)和炉底排渣(下泻)中的碳损失较高的缺点。

常规流化床为降低排渣的碳含量,必须保持床层物料的低碳灰比;而在这种高灰床料工况下,为维持稳定的不结渣操作,不得不采用较低的操作温度(<950℃),这又决定了传统流化床气化炉只适用于高活性的褐煤或次烟煤。

灰熔聚流化床粉煤气化工艺根据射流原理,设计了独特的气地址:中国山西省太原市桃园南路27号电话: (0351) 2021137 传真: (0351) 4048313,2021137,4041153 邮编:030001体分布器和灰团聚分离装置,中心射流形成床内局部高温区(1200~1300℃),促使灰渣团聚成球,借助重量的差异达到灰团与半焦的分离,在非结渣的情况下,连续有选择地排出低碳含量的灰渣,提高了床内的碳含量和操作温度(达1100℃),从而使其适用煤种拓宽到低活性的烟煤乃至无烟煤。

灰熔聚流化床粉煤气化工艺的特点:1) 煤种适应性广,可实现气化原料本地化。

2) 操作温度适中,无特殊材质要求,操作稳定,连续运转可靠性高。

3) 工艺流程简单,气化炉及配套设备结构简单,造价低,维护费用低。

4) 灰团聚成球,借助重量的差异与半焦有效的分离,排灰碳含量低(<10%)。

5) 炉内形成局部高温区(1200~1300℃),气化强度高。

6) 飞灰经过旋风除尘器捕集后返回气化炉,循环转化,碳利用率高。

7) 产品气中不含焦油和挥发酚,洗涤水净化容易。

8) 设备投资低,气化条件温和,消耗指标低,煤气成本低。

9) 中国自主专利,同等规模下,与引进气化技术相比,投资低50%。

三、灰熔聚流化床粉煤气化工艺流程(图2)1) 备煤系统粒径为0~30mm的原料煤(焦),先筛分、破碎到0~8mm粒度,回转干燥器烘干(烟煤水分<5%,褐煤<12% ) 待用。

2) 进料系统备好的入炉煤经过斗式提升机进入煤锁斗系统,由螺旋给料器计量,气力输送进入气化炉下部。

3) 供气系统气化剂(空气/蒸汽、氧气/蒸汽)分三路计量调节,由分布板、环形管、中心射流管进入气化炉。

4) 气化系统煤在气化炉中部分燃烧产生的高温(950~1100℃)下与气化剂(氧气、蒸汽)进行反应,一次性实现破粘、脱挥发份、气化、灰团聚及分离、焦油及地址:中国山西省太原市桃园南路27号电话: (0351) 2021137 传真: (0351) 4048313,2021137,4041153 邮编:030001酚类的裂解等过程,生成煤气。

5) 除尘系统高温煤气带出的飞灰,大部分经一级旋风分离器捕集,返回气化炉进一步气化,二级旋风分离器捕集的少量飞灰排出系统。

6) 废热回收系统及煤气净化系统除尘后的热煤气依次进入废热锅炉、蒸汽过热器和脱氧水预热器回收热量,再经洗涤塔净化冷却,送至下一工序。

7) 操作控制系统采用集散型控制系统(DCS)实现控制室集中对整个气化生产过程主要工艺参数进行自动监测和控制,由DCS系统完成实时监测指示、自动调节、顺序控制、安全连锁、报警、趋势记录和报表生成。

1 皮带输送机2 破碎机3 埋刮板输送机4 筛分机5 烘干机6 输送7 受煤斗8 斗式提升机 9 进煤斗 10 进煤平衡斗A 11 进煤平衡斗B 12 螺旋给料机A/B13 气化炉 14 上排灰斗 15 下排灰斗 16 高温返料阀 17 一级旋风分离器18 二级旋风分离器 19 二旋排灰斗 20汽包 21 废热锅炉 22 蒸汽过热器23 脱氧水预热器 24 水封 25 粗煤气水洗塔 26 气体分气缸地址:中国山西省太原市桃园南路27号电话: (0351) 2021137 传真: (0351) 4048313,2021137,4041153 邮编:030001图2. ICC灰熔聚流化床粉煤气化工业示范装置工艺流程简图四、灰熔聚流化床典型煤种试验结果在φ1000mm(0.1~0.5 MPa ,24吨煤/天)灰熔聚流化床中间试验装置上已先后进行过冶金焦、太原东山瘦煤、太原西山焦煤、太原王封贫瘦煤、陕西神木弱粘结性长焰烟煤、焦煤洗中煤、陕西彬县烟煤、埃塞俄比亚褐煤、山西晋城无烟煤、山西阳泉无烟煤及石油焦的气化试验(见表1和表2),累计试验时间达5000多小时。

表1. 灰熔聚流化床部分试验用煤煤质分析数据原料埃塞褐煤彬县烟煤西山焦煤东山瘦煤阳泉无烟煤晋城无烟煤石油焦工业分析Wt% MadAadVad13.5829.4530.182.5210.1424.431.4916.9119.511.3018.2313.612.0627.828.932.5624.076.350.720.8111.57焦渣特性 2 2 6 3 2 2 3元素分析Wt%CadHadOadNadStad36.842.6815.011.021.4269.943.8512.730.360.4670.584.154.891.160.8270.933.532.591.372.0561.492.833.450.891.4666.812.660.950.802.1588.503.693.581.441.26灰熔点 C DTSTFT130013701390116012101300>1500>1500>15001480>1500>15001500>1500>15001432145115001500>1500>1500热值MJ/kgQnet.v.ad15.24 29.09 28.39 28.06 22.84 25.10 36.15灰组成Wt% SiO2Al2O3Fe2O3CaOMgOTiO2SO3K2ONa2O62.7117.406.871.803.651.361.230.471.5560.8314.923.786.984.270.971.9847.3033.386.646.740.611.541.680.950.3048.7832.8910.602.431.031.291.4546.4432.4710.043.102.531.021.831.100.0043.0929.8315.995.280.801.242.750.780.0844.1028.549.737.326.131.250.580.870.12地址:中国山西省太原市桃园南路27号电话: (0351) 2021137 传真: (0351) 4048313,2021137,4041153 邮编:030001P 2O50.21 0.20 0.50 0.09 0.45 表2. 灰熔聚流化床中试气化炉煤种试验典型数据原料埃塞褐煤彬县烟煤西山焦煤东山瘦煤晋城无烟煤石油焦处理量 Kg/h 1088 633.3 780 932 709 522 反应温度 C 1012 1084 1078 1097 1053 1187 压力 kPa(G) 30.0 22.5 123 158 30 121 空气量 Nm3/h 116 123.9 427 222 132 121 氧气量 Nm3/h 258 334.0 320 475 310 330 蒸汽量 Kg/h 340 625.8 528 1256 745 550 氧煤比Nm3/Kg 0.24 0.53 0.41 0.51 0.44 0.63 蒸汽煤比Kg/Kg 0.31 0.99 0.68 1.35 1.02 1.05 富氧度 % 76 79 55 75 76 79 煤气组成(Vol.%)COCO2CH4H2N227.7626.403.3737.245.2429.4621.591.739.737.4228.3618.381.7031.8819.6826.6720.981.9442.128.2029.0625.220.6736.988.0733.9422.420.6434.968.03产气率 Nm3/Kg 1.09 2.12 2.24 2.35 1.95 2.43碳转化率 % 90 85.7 89.7 88.1 84 86试验煤样基本代表了中国绝大多数煤种,范围从褐煤、烟煤、无烟煤到石油焦,煤质分析数据:灰含量1%~41.36%,灰熔点DT 1160℃~1500℃以上,挥发份6.15%~32.15%。