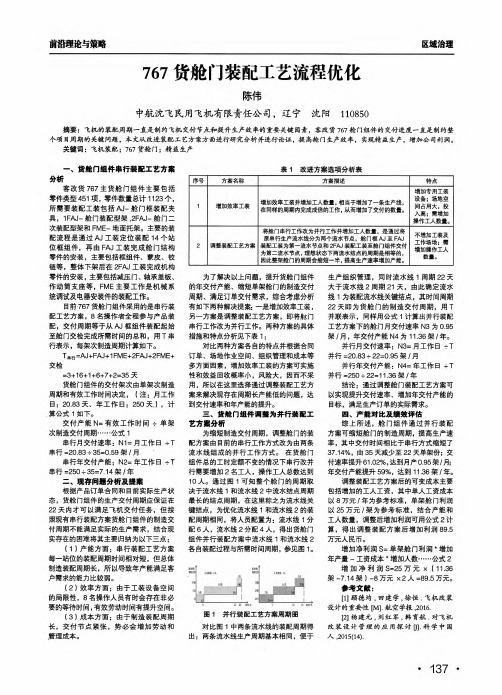

某型货机货舱门结构优化设计

- 格式:docx

- 大小:356.86 KB

- 文档页数:9

怎样优化设计门式钢结构门架钢结构优化分析步骤根据采用的优化方法和约束前提,门架钢结构的优化分析步骤如下:第一步:确定门架结构构件的初定截面尺寸,一般则软件根据门架结构的跨确定,也可由设计职员确定;第二步:采用变截面杆件有限元进行各种工况下的门架结构力学分析、荷载组合,强度及不乱验算;第三步:根据实际荷载效应,各种约束前提,采用满应力截面优化方法重新优化选择门架结构各杆件截面尺寸;以上第二步、第三步可反复轮回进行,每轮回一次即完成优化选择,直到所选截面尺寸与上一次截面尺寸完全一致为止。

这也就是我们采用优化设计方法的优化目标。

轻型门架钢结构具有造价低、重量轻、安装利便、施工周期短等长处,因此近几年来发展较快,在产业厂房中已得到了较广泛的应用。

因此,我们的优化目标可以直接简化为如何选择经济公道的截面尺寸,使其在知足强度、刚度、不乱性等要求的条件下,截面面积最小。

而在实用设计中,门架钢结构的用钢量和造价又是由结构杆件的截面尺寸决定的。

构件截面尺寸的修改,也就是截面尺寸的优化,其方法是选取的截面尺寸力求其在平面、出平面两个方向的截面抗弯抵挡力矩最大,而其截面面积最小,即在外荷载作用下,截面尺寸的选择既要能知足强度、不乱验算中构件材料的设计强度要求,又要使材料用量最省。

实现截面尺寸满应力优化,其轮回次数较多,一般在10次以上方可收敛,而实现门架刚度知足变形要求的截面尺寸优化次数较少,一般1-3次即可知足要求。

优化方法与网架钢结构的优化方法相似,门架钢结构的优化方法也采用渐近满应力法,即门架钢结构杆件通过多次计算分析选择修改其截面尺寸,使其达到或尽量接近满应力状态,直到门架钢结构的全部杆件的截面尺寸不需修改为止,使门架钢结构的用钢量最小,以达到造价最低的优化目标。

优化目标在进行门架钢结构设计时,应在确保结构安全的条件下,使结构的用钢量最省、造价最低。

第四步:验算门架结构梁、柱各点的变形及知足有关规范的要求,如不知足则按一定的比例参数参照截面满应力优化方法优化调整截面尺寸,再重复第二、三步轮回优化,直到门架钢结构所有构件的各点变形知足划定要求为止。

某型机登机门机构优化分析王卯升朱岩西安飞机工业集团有限责任公司陕西西安 710089摘要:本文应用MotionView/MotionSolve软件建立并求解了登机门刚柔耦合多体动力学模型,评估了登机门机构的设计性能。

暴露了登机门机构中存在手柄力过大的问题,应用HyperStudy对机构交点进行优化,得到了满足登机门手柄力设计要求的结果。

关键词:机构优化 MotionView/MotionSolve HyperStudy 多体动力学1 概述某型机门梯合一登机门首次在国内民机成功研制使用,在生产使用过程中,发现从外手柄打开登机门时费力,峰值达到220N左右,而国外同类舱门的开启力值不超过150N。

因此,必须找出手柄力值过大问题的原因以及改进措施。

本文首先建立了登机门的刚柔耦合多体动力学模型,通过与试验的对标,修正摩擦力等参数,得到了精确的手柄力值(包括内手柄开启、关闭力值,外手柄开启、关闭力值)。

找出了影响手柄力的一些因素,包括门体质量因素、机构交点因素、主弹簧因素、安装因素、摩擦力因素等等,通过分析,发现机构交点因素可实现改动量最少,效果最明显。

应用HyperStudy对主弹簧交点和外手柄杆件交点分别进行优化,最终降低了手柄力,满足了设计要求。

2 刚柔耦合多体动力学模型的建立2.1模态综合法生成柔性体采用模态综合法(CMS)缩减模型自由度,为了保证计算的精确程度,需确定要提取零部件模态的阶数,以提升拉杆为例,将结果与有限元的计算结果对比,见图1和图2,两者之间的最大应力和变形差别均保持在5%以内,确定提取前15阶模态进行柔性体建模。

图1有限元与柔性体变形结果对比图2 有限元与柔性体应力结果对比2.2 柔性体部件的选取选取原则:运动过程中的主承力部件、柔性变形较大的部件。

整个模型中选取的柔性体部件包括提升机构、门闩锁机构、门体结构,见图3所示。

将舱门门体离散为二维板壳单元,机构零件离散为六面体单元,螺栓简化为刚体单元,机构连接处简化为刚体单元。

某型机舱门框的减重设计作者:戴诗龙来源:《科技创新与应用》2013年第09期摘要:文章论述了某型机舱门框减重设计过程,提出多种方案并进行分析。

关键词:舱门框;减重;设计1 引言飞机的费用与其重量直接相关,因此在设计飞机的时候,应该尽可能减小飞机的重量。

减重设计在飞机设计过程中是很常见并且很实用的一种设计方法。

在飞机的重量组成中,结构重量是其重要的组成部分。

飞机结构的重量控制在飞机设计中非常关键。

2 任务描述为了降低飞机运营成本,某型机提出了舱门的减重要求。

其中一舱门为机身前段的左舱门,其总重约为100kg,减重目标为10%。

舱门中间位置第四框主要由四个部件组成。

两个主框段001和003,一个盒形件002,一个型材件004。

材料为铝合金7175和2024。

此框的001框段和003框段为框的主要构件,起主要的承力作用。

002盒形件,连接两个相邻框腹板,并和密封板,梁凸缘,框段凸缘一起,起到支撑密封处内蒙皮的作用。

004型材件为连接件,连接框和梁。

CATIA V5应用于3D建模、强度分析和重量分析。

设计流程见下图:3 减重方案的提出a.方案一:材料优化,选择新材料此框的零件都是通用的铝合金材料。

7175是一种以铝锌为主要合金的高强度锻铝材料,在静强度,抗疲劳,损伤容限,抗腐蚀,应力腐蚀开裂等各方面都表现优异。

2024是一种以铝铜为主要合金的铝合金材料,在抗疲劳,损伤容限方面有很好的性能,但是在静强度上不是很好。

如果想改变材料来减轻重量,那么选择的替代材料必须强度性能与原来相当或者更优,但重量更轻。

铝锂合金是一种低密度、高模量、高比强度和高比刚度的铝合金。

这种新型的铝合金材料,目前主要应用在一些民航客机的机身结构上。

相对其它的通用铝合金,Al-Li合金有如下优点。

低密度:每1%的Li能带来3%的密度减少。

高强度:每1%的Li能带来5%的强度模量增加。

维修兼容性:已定义的关于铝合金结构维修标准都适用于Al-Li合金结构。

图2 整体有限元模型1.2 密封结构建模

图3 密封结构整体模型

密封带、门体、门框之间添加接触来模拟三者之间的相互关系,密封带与挡件、密封带与门体、采用滑动接触,门框与档件之间绑定,密封带内壁之间采用自接触,摩擦系数为

图4 密封结构接触形式

1.3 材料参数

机体结构除了密封带外均为铝合金材料2A12-T4和2024-T315,在分析过程中简化为各项同性的线弹性材料如表2所示。

科学与信息化2020年3月下 99

图5 舱门充压状态下阶差

舱门充压状态下密封带截面图如图6所示,

舱门关闭充压状态密封带被完全压扁,两侧密封带内壁接触在一起,两侧压缩量最大;航向前侧、上部与航向后侧连接处大部分被压扁,密封带内壁大部分接触在一起,压缩量次之;上部中间及下部中间密封带内壁未接触在一起,其中下部压缩量

图6 舱门充气后密封带截面示意图

舱门密封结构优化及分析

3.1 优化方案

图7 改进方案图

分析结果

经分析,优化后舱门关闭充压状态阶差如图8所示,从图可知,关门充压阶差最大值为3.88mm。

舱门阶差凸出门框不大,且阶差均匀稳定,满足设计要求。

图8 舱门关闭充压状态下阶差

本文通过HyperWorks软件对舱门进行了有限元仿真分析,分析结果表明:

)在维持舱门密封带不改变的情况下,舱门初始阶差及密封带压缩量参数设计不合理,导致舱门在增压状态下不能满足总体技术要求;

)优化设计后,舱门关闭充压状态阶差可满足总体技

)借助软件分析可有效地对产品设计方案进行验证分析与模拟人员操作情况,从而避免反复设计、节约设计成本、缩短研发周期。

陈定方等.现代机械设计师手册[M].北京:机械工业出版社

科学与信息化2020年3月下。

飞机门框装配工艺优化与研究摘要:飞机机身上有较多舱门开口,导致机身结构不连续和应力集中,在设计时需要对开口进行加强以承受开口周围的载荷,保证飞机结构完整性、安全性和功能。

介绍了几种机身开口加强门框的结构形式和特点,并以某型号飞机后登机门框为例,详细介绍其结构特点,对民用飞机门框结构设计提供了一定借鉴意义。

关键词:飞机门框;装配工艺;优化引言为了装载货物和满足结构力传递的要求,修改后的货机货门开口的布置应避免与原较低货门相邻或圆形重叠。

货舱门的打开门框通常设计在飞机左侧机身的反向部分或在机头。

这一套货舱门框是货机机身的一部分,位于货舱门周围。

它是专门为客机再处理而设计和制造的,以加强货舱门周围的结构,并安装主货舱门。

1飞机舱门结构特点及装配需求分析1.1主货舱门框铰链机构的装配工艺特点门框组件铰链机构的定位安装主要是在上部壁板上进行,该组铰链机构含12组铰链零件。

铰链安装时特点:1)在铰链安装时主要涉及工装铰链定位器,按照设计要求必须用标工实物进行调试,采用模拟量传递调试困难。

2)铰链定位时,需在不同的铰链零件与蒙皮之间制造/打磨不同厚度固体垫片,如果手工打磨后垫片厚度控制不好就容易造成定位销拨出后铰链回弹压力大,无法保证所有铰链中心孔的同轴度。

3)铰链定义为互换件,安装精度要求非常高。

对于上大梁和蒙皮上的安装孔的钻制过程精度要求高。

针对铰链的上述安装操作特点,提出了针对性的工艺措施:1)在铰链定位器的检测及其调试时,每次定检均采用标工实物进行模拟量的传递检测,按照标工实物上的多处OTP点定位标工实物,并手工调试,确保了铰链定位器的定位精度。

2)针对铰链垫片的制造困难,在工艺上采用机械加工+手工打磨的方式进行;在制造垫片前,将垫片统一加工成具有一定角度的斜垫片,再根据间隙手工打磨。

3)对于铰链的安装孔,从铰链上的孔进行引制,并采用分级钻套与分级钻头/铰刀进行钻制;最后一级铰制时,将铰链从蒙皮上取下,对蒙皮/上梁孔进行单独铰制。

某型货机货舱门机构优化设计某型货机货舱门机构优化设计朱岩王卯升张一苇中航工业西安飞机工业公司西安710089摘要:本文运用HyperWorks软件建立了货舱门机构的刚体模型和刚柔耦合模型,评估了当前机构的设计性能及改进方向。

通过优化设计技术,应用MotionSolve和HyperStudy 对当前舱门机构设计进行了优化。

得到满足要求的改进方案。

关键词:货舱门,多体动力学,模拟仿真,优化设计0货舱门机构简介某型货机货舱门位于后机身右侧(顺航向)27~32框间,门尺寸为2500mm*2000mm,飞机装卸货物时,货舱门向上翻转开启(完全开启时向上翻转100°)和向下翻转关闭,货舱门采用电动操作。

货舱门及门框如图1所示。

图1 某型货机货舱门及门框某型货机货舱门操纵机构由开启机构、锁定机构和保险机构等三部分组成。

如图2所示。

开启机构主要由电动开启机构、手动开启机构、旋转离合器和提升装置组成。

锁定机构主要由锁定动力装置、手动锁定装置、锁定连杆装置、主承力锁(侧面2个,下面8个)、导引锁(2个)等组成。

保险机构由开关盒、顶爪与释压窗机构组成。

图2 某型货机货舱门机构组成1货舱门机构多体动力学建模1.1坐标系和单位货舱门动力学模型的坐标系与机体坐标系一致,机体坐标系定义如下:机体坐标系为直角坐标系,坐标原点为机头端点在构造水平面上的投影后1m处,X轴沿飞机构造水平线向后为正,Y轴在对称面内垂直于X轴向上为正,Z轴向左为正与X、Y轴构成右手坐标系。

单位采用毫米、千克、秒、牛顿、兆帕。

1.2 刚体动力学模型基于原有设计的CATIA模型,共建立了51个运动体,76个运动副。

货舱门刚体模型中包含的运动驱动有3个:开启电机的位移驱动、锁定电机的位移驱动和手动保险机构的位移驱动。

为更加真实的反映各个运动副和物体的受力情况,货舱门刚体模型中考虑了连接物体之间的摩擦力。

摩擦力通过子系统的方式创建,在子系统中设置静摩擦系数、动摩擦系数、动静摩擦转化速度和摩擦力作用半径等参数。

航天科学技术科技创新导报 Science and Technology Innovation Herald35随着现代社会物流的快速发展,航空运输市场持续增长,相比全新货机高昂的购机成本,尽管客改货飞机维护成本较高,客改货仍以较低的购机成本与改装费用赢得越来越多货运航空公司的青睐。

许多机队的客机达到载客服务寿命,未来航空货运市场,客改货飞机将成为主流。

目前世界上主要有A300PTF、A330-200F、B737PTF、B747P TF、B757P TF、B767P TF、B777P TF等机型,其中A330-200F货机为空客设计的全新货机。

主货舱门口框结构设计是改装包中的难点之一,口框结构涉及机身的大开口问题,口框结构起到开口补强作用(图1),口框结构与机身连接界面复杂,涉及客机机身结构的拆卸、货舱门口框与客机机身的连接、货舱门口框与客机机身的装配协调等问题,需满足口框结构的刚度及疲劳设计要求。

1 主货舱门口框布置形式一般窄体飞机客改货布置一个货舱门,B737P T F主货舱门布置在前机身,而A320P TF主货舱门布置在后机身双曲段,前货舱门构型在上下货时机身后部重量较重有发生倾翻的危险(图2),必要时在机身尾段处使用支撑杆防止倾翻。

大型宽体飞机为减少上货时间且方便上下货物布置前后两个主货舱门,B747PTF为前后双货舱门。

三种客改货货舱门布置构型对比见表1。

通过对比分析,窄体飞机后货舱门构型在安全方面具有优势,前货舱门在结构受力、重量、疲劳性能方面具有优势,宽体飞机由于货舱较大,采用双货舱门可以有效减少上下货时间及防止倾翻。

2 口框结构受力分析客改货主货舱门口框结构大多采用双框双梁结构,主货舱门与主楣梁采用琴键铰链连接,与主槛梁采用闩锁结构连接,视口框变形情况,个别机型在主边框上也布置有闩锁。

DOI:10.16660/ki.1674-098X.2015.33.035客改货主货舱门口框结构设计浅析杨先将(中航沈飞民用飞机有限责任公司 辽宁沈阳 110136)摘 要:客改货以较低的购机成本与改装费用赢得了货运航空公司的青睐,主货舱门口框结构设计是改装包中的难点之一,口框结构涉及客机机身结构的拆卸、机身开口加强、货舱门口框与客机机身的连接、货舱门口框与客机机身的装配协调等问题,需满足口框结构的刚度及疲劳设计要求。

第33卷第1期2017年1月齐齐哈尔大学学报(自然科学版)Journal of Qiqihar University(Natural Science Edition)Vol.33,No.1Jan.,2017基于SolidWorks Simulation的某型号飞机应急舱门优化设计辛顺强,李刚(安徽电子信息职业技术学院,安徽蚌埠233041 )摘要:米用有限兀法,以某型号飞机应急舱门的设计为研究对象,探讨基于SolidWorks Simulation的有限兀法在航 空器设计过程中的应用。

首先应用SolidWorks软件建立飞机应急舱门的三维模型,然后应用SolidWorks Simulation 进行舱门的静力学分析计算,优化舱门的三维模型。

实践证明,基于SolidWorks Simulation的有限元法对航空器的 设计质量有明显的提高。

关键词:SolidWorks Sim ulation;有限元法;航空器;航空器中图分类号:V223+.9 文献标志码:及文章编号:1007-984X(2017)01-0040-04飞机应急舱门是飞机上具有运动功能的部件,它的安全性和可靠性,直接关系到紧急情况下机上人员 的安全。

如果设计强度不足,可能发生飞行时应急舱门的意外打开,造成泄压,改变飞行空气动力学布局,严重时会导致飞机解体坠落;若设计过强,则会导致结构增重,影响飞机的经济性[1-3]。

因此,基于有限元 法的飞机应急舱门优化设计应运而生。

张友坡[1]采用SOL101求解器对典型飞机舱门结构的有限元仿真技术 进行了研究。

阎修权,张方[2]利用MSCNastran,MSCAdams,MSC Fatigue联合分析舱门在风载荷作用下的 强度,得到该舱门在该风载作用下的疲劳强度。

冯玉龙,方雄[3权利用Patran/Nastran软件对舱门与机体主承 载结构之间的相对变形进行了研究。

SolidWorks Simulation是一个集成于SolidWorks的有限元分析系统,它可进行静应力分析、热力分析、弯曲分析、疲劳分析和跌落测试等分析。

某型货机货舱门结构优化设计某型货机货舱门结构优化设计朱岩王卯升罗涛中航工业西安飞机工业公司陕西西安邮编710089摘要:本文运用HyperWorks软件建立了货舱门及周围结构的有限元模型并分析求解,了解当前设计下的舱门结构强度、刚度以及减重潜力,评估了当前结构的设计性能及改进方向。

通过优化设计技术对当前舱门的结构进行了优化减重,得到了满足要求的改进方案。

关键词:货舱门有限元优化设计1 货舱门结构简介某型货机货舱门位于中机身右侧(顺航向)27~32框间,门大小尺寸为2500mm×2000mm,飞机装卸货物时,货舱门向上翻转开启(完全开启时向上翻转100°)和向下翻转关闭,货舱门采用电动操作。

货舱门门体结构由外蒙皮、横向11个梁、纵向的8个隔板、3个长桁和上、下边框以及承力锁销等组成,如图1所示。

图1 某型货机货舱门及门框结构2有限元建模2.1 机身整体有限元模型按照某型货机货舱门静力试验要求,静力试验件包括20框~45框(含货舱门)之间机身结构以及水平尾翼和垂直尾翼,各部件均按装配图与机身对接,机身20框和承力钢板连接。

机身有限元模型的节点取在机身理论外形线上以及纵、横结构件的交点处,然后由这些节点形成自然网格。

建立机身有限元模型见图2。

图2 机身有限元模型2.2货舱门及门框细节有限元模型货舱门有限元模型简化时,主要考虑了门及门框结构的受力特点及刚度特性,刚度取自CATIA三维数模及二维图纸,具体简化原则如下:框、梁、长桁、隔板、蒙皮等薄板件采用壳单元;厚板件及实体机加件采用六面体单元;铆钉、螺栓等连接件采用cweld单元。

建立门及门框结构有限元模型见图3和图4。

图3 货舱门结构有限元模型图4 货舱门门框结构有限元模型2.3机身与门框及货舱门有限元模型的连接机身整体模型与门框细节模型在门框部门重叠,机身整体模型与门框细节模型的连接采用rbe3单元连接.舱门与门框有限元模型的连接,合页连接用梁单元进行模拟,挡块与滚轮、锁座与锁之间的接触通过滑动接触来模拟。

2.4 材料货舱门结构共采用了六类材料,材料性能见表1。

表1 材料性能表2.5 边界约束和载荷按照某型货机货舱门静力试验要求,试验件采用机身20框和承力钢板连接,承力钢板直接与承力墙连接的支持方式。

整机有限元模型通过20框约束在固定承力钢板上。

选取后机身俯仰力矩、偏航力矩、扭矩以及剪力等载荷的极限情况、气密以及气密综合载荷极限情况、货舱门开关运动过程中对结构产生的载荷工况进行加载。

3 货舱门结构分析及优化通过货舱门、门框初始设计有限元分析,对结构初始设计的强度、刚度进行摸底,找出初始设计的薄弱位置和强度富裕位置。

对薄弱位置进行结构改进,对强度富裕的结构进行优化减重,使舱门在满足设计要求的同时重量最轻。

3.1初始设计有限元分析3.1.1货舱门整机有限元模型分析结果A 舱门应力分析结果舱门结构6种工况应力包络云图如图5所示,舱门大部分结构应力在20-130MPa,下部档块处结构应力较高,平均都在400MPa以上,其他部位应力水平不高,均小于材料屈服强度,舱门与门框下部前端和后端挡块处设计较弱,强度不能满足设计要求,其他结构部件强度满足设计要求。

图5 舱门结构应力包络云图B 舱门和门框的相对变形将舱门与门框相对变形分为A、B、C、D 4个区域进行分析,A区域为舱门上部,B区域位于舱门后部,C区域位于舱门前部,D区域位于舱门下部。

示意图如图6所示。

图6 舱门门框变形示意图舱门最大变形均超过10mm,舱门与门框相对变形大;2倍气密工况最大变形为2.916mm,舱门与门框相对变形不大。

工况55、65、318、633舱门最大变形大主要原因是下部挡块处结构设计较弱,X向载荷较大时框腹板和梁有明显变形,3.2 货舱门下部两端挡块区域结构改进及分析分析结果显示舱门与门框下部挡块处设计较弱,强度和刚度均不能满足设计要求,其他结构部件强度和刚度满足设计要求。

挡块处结构设计对舱门与门框处相对变形影响很大,所以必须在优化前对下部挡块结构进行改进,使其能够满足刚度和强度要求。

3.2.1 货舱门下部两端挡块区域结构改进舱门和门框下部两端挡块区域改进主要是增强舱门和门框对于航向载荷的承受能力,将舱门三角支撑延长与框连接,同时增加三角支撑的厚度。

门框在挡块结构端部增加沿航向的隔板,在框腹板处增加垫板,同时延长滚轮支座与角片连接,使挡块区域构成盒型结构。

3.2.2 货舱门下部两端挡块区域结构改进结果分析结构改进后舱门及门框强度和刚度性能大幅提高,满足强度和刚度设计要求。

应力包络云图如图7所示。

结构改进后下部挡块处应力水平明显下降,最大值为489MPa,小于材料的强度极限。

图7 调整后舱门和门框整体6种工况应力包络云图结构改进后舱门门框相对变形如表4所示。

改进结构后舱门与门框相对变形有明显减小,测量点的最大变形量约为4mm,2倍气密工况最大位移约为2.7mm。

3.3货舱门结构优化通过货舱门有限元分析可以知道舱门结构还具有一定的强度富裕,在改进模型的基础上对舱门主承力结构进行结构优化,使舱门在满足设计要求的同时重量最轻。

舱门结构主要可以分为机加件和钣金件两类,由于其制造工艺不同,优化时对机加件和钣金件两类典型结构分别进行优化,优化时考虑强度、刚度性能。

确定了舱门典型结构优化基本流程,舱门典型结构优化基本流程图如下。

图8 舱门典型结构优化基本流程图3.3.1 舱门部分机加件拓扑优化对机加件进行优化,一般遵循两个原则,一是减重空间大,部件本身有极大的减重余地,二是部件受力较大,结构传力不合理,考虑到强度要求,需进行结构优化。

综合以上原则,选择了典型结构进行优化。

机加件优化一般分为两个阶段,阶段一是拓扑优化在设计区域内寻找结构的最佳材料分布;阶段二是根据拓扑优化的结果进行几何重构,然后进行尺寸优化。

A 旋转作动器支座旋转作动器支座主要承受扭转载荷,优化时考虑到计算效率对模型进行简化,截取一段框作为边界支撑,电机设计极限输出作为优化的载荷。

旋转作动器支座使用体单元进行建模,旋转作动器支座上端为非设计区域,下端填充后作为设计区域,如图9所示。

图9 旋转作动器支座拓扑优化初始有限元模型优化三要素:优化变量:设计区域单元密度。

优化约束:约束体积比响应vf小于0.2、拔模约束、对称约束优化目标:最小化应变能。

优化后旋转作动器支座的材料分布如图10所示。

由于旋转作动器支座主要受扭,其材料分布为上宽下窄,与上端输出轴圆筒基本构成盒型结构,与典型受扭结构件特征一致。

根据拓扑优化结果对结构进行几何重构,其腹板和筋的厚度与初始设计一致。

图10 拓扑优化旋转作动器支座材料分布图11是旋转作动器支座初始设计、加强设计、优化设计的结构、应力、变形比较,初始设计的最大应力约为2658MPa,加强设计的最大应力为1092MPa,优化设计后的最大应力为618MPa。

初始设计的最大变形为1.249mm,加强设计的最大变形为0.298mm,优化设计的最大变形为0.2034mm。

三种设计的质量对比如表2所示,综合考虑重量和强度及刚度的要求,优化设计后的模型在比初始模型略有增重的情况下,获得了更好的强度刚度要求。

图11 旋转作动器支座三种设计的结构、应力、变形对比表2三种设计质量对比3.3.2 舱门部分钣金件尺寸优化A 选取尺寸优化零件区域舱门尺寸优化主要选取蒙皮、隔板、框和下部机加接头腹板进行优化,以蒙皮厚度、隔板、框的内外凸缘、框腹板和下部机加接头腹板作为设计变量,优化其厚度值。

B 尺寸优化设计变量:蒙皮、内凸缘、腹板、外凸缘、纵隔板、垫板优化约束:应力约束、刚度约束、制造工艺约束优化目标: 重量最轻。

本次优化优化共迭代24步。

优化目标的迭代历程曲线如图12所示。

从图中可以看出,优化效果比较明显,重量减轻幅度较大,优化空间在优化前的初始重量为75.17Kg,优化后重量为50.68Kg,减重24.49Kg,减重32.57%,图12优化目标迭代历程曲线C 舱门优化后应力变形分析结果a)舱门优化后应力分析结果结构调整后舱门应力水平有所上升,蒙皮、框、隔板、垫板的应力包络云图分别如图26、27、28、29所示。

优化后蒙皮最大包络应力为129.6MPa,框、下部机加接头腹板最大包络应力为145.9MPa,隔板最大包络应力为59.08MPa,垫板最大包络应力为54.41MPa。

图13 优化后舱门蒙皮应力包络云图图14 优化后门框应力包络云图图15 优化后舱门隔板应力包络云图图16 优化后舱门垫板应力包络云图b)舱门优化后变形分析结果优化后舱门门框相对变形相对于优化前略有增加,除55工况C3位置变形为4.66mm外其他工况所有测点变形均小于4mm。

优化前后舱门门框变形最大改变量为0.26mm4 总结某型货机货舱门结构和机构优化设计,通过全机有限元模型分析,找出了初始设计的偏弱部位,并改进了结构薄弱部位,结构改进后应力水平和舱门与门框相对变形明显下降。

在此基础上完成了舱门结构两类典型零件的结构优化,货舱门结构优化后应力水平和舱门与门框变形均满足设计要求。

最终整个舱门共计减重25.49Kg。

某型货机货舱门结构优化设计过程中形成的技术路线和流程方法,可以为后续舱门优化设计提供经验和规范,有助于提高产品设计水平,缩短产品研发周期。

Structure Optimization Design of Cargo DoorZhu Yan Wang MaoshengLuo TaoAbstract:This paper by using the software HyperWorks established and solved the cargo door and surrounding structure finite element model, understand the current design, the door structure strength, stiffness and weight reduction potential, assessed the current structure design performance and improvement direction. Through optimizing design technology, the door structure was optimized to reduce weight. The improvement scheme is obtained. Keywords: Cargo Door Finite Element Optimization Design。