润滑油对空气质量的影响分析

- 格式:docx

- 大小:37.26 KB

- 文档页数:2

第二节汽油及润滑油品质对汽油机排放的影响一、汽油标准汽油组成对排放有重要影响,因此排放法规都对燃油的品质做出明确规定,否则,将会带来一系列问题。

不同的国家对不同排放水平的汽油机用汽油都制定了相应的汽油标准。

为了排除燃料的品质对汽油车和车用汽油机的排放认证和产品一致性等试验结果的影响,排放标准中都规定了汽油车或车用汽油机试验用基准燃料的技术指标。

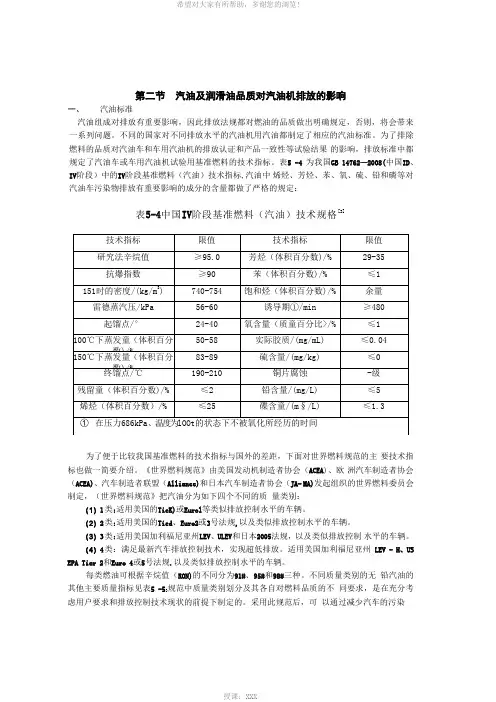

表5 -4 为我国GB 14762—2008(中国ID、IV阶段)中的IV阶段基准燃料(汽油)技术指标,汽油中烯烃、芳烃、苯、氧、硫、铅和磷等对汽油车污染物排放有重要影响的成分的含量都做了严格的规定:表5-4中国IV阶段基准燃料(汽油)技术规格[3]为了便于比较我国基准燃料的技术指标与国外的差距,下面对世界燃料规范的主要技术指标也做一简要介绍。

《世界燃料规范》由美国发动机制造者协会(ACEA)、欧洲汽车制造者协会(ACEA)、汽车制造者联盟(Alliance)和日本汽车制造者协会(JA- MA)发起组织的世界燃料委员会制定,(世界燃料规范》把汽油分为如下四个不同的质量类别:(1)1类:适用美国的TieK)或Eurol等类似排放控制水平的车辆。

(2)2类:适用美国的Tied、Euro2或3号法规,以及类似排放控制水平的车辆。

(3)3类:适用美国加利福尼亚州LEV、ULEV和日本2005法规,以及类似排放控制水平的车辆。

(4)4类:满足最新汽车排放控制技术,实现超低排放。

适用美国加利福尼亚州LEV - H、US EPA Tier 2和Euro 4或5号法规.以及类似排放控制水平的车辆。

每类燃油可根据辛烷值(RON)的不同分为91#、95#和98#三种。

不同质量类别的无铅汽油的其他主要质量指标见表5 -53规范中质量类别划分及其各自对燃料品质的不同要求,是在充分考虑用户要求和排放控制技术现状的前提下制定的。

采用此规范后,可以通过减少汽车的污染物排放而减轻汽车对环境的压力;可以自始至终满足用户对汽油的性能要求;可以通过采用每个排放控制类别的最佳燃料,以最大程度地减少车辆的复杂程度,从而减少用户购买和使用二、燃料品质对排放的影响1.辛烷值的影响汽油的辛,垸值分为 RON( Research Octane Number)和 MON( Motor Octane Number)两种,RON 通常高于MON值约10个单位,RON值能较好地反映发动机低速和中等程度敲缸时的运转情况,M0N值则能较好地反映发动机节气门部分开度和高温敲缸时的运转情况。

简述发电厂润滑油装备的污染因素和处理办法油膜的形成好坏直接与润滑油中的固体杂质有关,大于或接近磨擦副间隙最小尺寸即油膜最小厚度的固体颗粒,对系统设备运行造成的危害尤其特别大。

如润滑油中含有乳化水和游离水,会造成运行设备的严重腐蚀,金属腐蚀产生的固体杂质又进一步污染润滑油,如此循环,使润滑油的使用性能严重劣化。

水还会使润滑油的添加剂析出和失效,使润滑油加快氧化和酸化,从而降低润滑油的使用价值及寿命。

气体对润滑油使用寿命的影响空气对润滑油的氧化作用是客观存在的,当润滑油中的水与空气共存且达到一定的极限时,将会加剧润滑油的氧化和酸化。

游离气体对磨擦副间隙中的油膜有直接的破坏作用,使油膜破裂,造成磨损。

应该指出的是气体在油中的溶解度与压力和温度有关,当压力下降、油温升高时,气体就从油中分离出来,形成气团(气泡),对磨擦副造成直接损坏,而油在运行过程中不断有压力和温度的波动,也就是不断有气泡分离和覆灭,也即随时造成油膜破裂。

对于输油泵而言,气体存在容易产生气穴现象,造成气穴腐蚀,严重损害泵体和伺服阀,也可使活塞杆的刚性、动作的精确性、响应速度和稳定性受到影响。

润滑油污染原因分析汽轮机润滑油污染原因很多,油系统润滑部件间的正常磨损所产生的机械杂质。

机组运行中漏人油系统的蒸汽冷凝水、潮湿空气冷凝水和换热器泄漏的水,导致油质乳化,加剧油系统部件的氧化腐蚀,油质变质产生新的杂质。

新汽轮机油在运输、储存过程中油桶和加油管道夹杂的杂质和水分。

降低外界侵人对润滑油系统的污染主要是从源头上采取防范措施,通常的做法有:a在机组安装和检修时对润滑油系统认真清理,确保不把污染物遗留在油系统中。

加强运行调整和检修维护,确保轴封、汽缸、冷油器等不漏汽、漏水进人油系统中。

结束语汽轮机润滑油的清洁至关重要,润滑油的管理更是点多面广,工作繁琐,我们只有彻底查清造成润滑油污染的原因,采取相应措施,才能保证润滑油的清洁度,保证润滑油系统设备乃至整个发电厂的安全稳定运行。

润滑油泄漏及其对环境的影响润滑油是常用的工业材料,它在减少摩擦、提高机械效能方面发挥着重要作用。

然而,润滑油的泄漏却带来了严重的环境问题。

本文将探讨润滑油泄漏对环境的影响,并提出对策以减少其负面影响。

一、润滑油泄漏对土壤的影响润滑油泄漏后浸入土壤中,会对土壤产生一系列的不良效应。

首先,润滑油中的化学物质会渗透土壤,破坏土壤结构,造成土壤固结和风化。

其次,润滑油的泄漏会导致土壤中微生物的大量死亡,破坏土壤的生态系统平衡。

最重要的是,润滑油中的有害物质会进一步渗透至地下水,对地下水质量产生威胁。

二、润滑油泄漏对水体的影响润滑油泄漏进入水体,会对水体的生物多样性和生态系统稳定性造成严重破坏。

润滑油中的有机污染物会在水中迅速扩散,并被水生生物摄取。

这些有机污染物会累积在生物体内,对其造成长期的毒性影响。

同时,润滑油的泄漏还会造成水中溶解氧的减少,影响水生植物的生长和鱼类的存活。

三、润滑油泄漏对空气的影响润滑油泄漏后,其中的挥发性有机化合物会蒸发进入空气中,对空气质量产生一定的污染。

这些有机化合物能够与大气中的氮氧化物发生反应,形成有毒的臭氧。

臭氧是一种强氧化剂,对人体的健康和植物的生长都具有危害性。

四、减少润滑油泄漏的对策为了减少润滑油泄漏对环境的影响,以下是一些对策:1. 充分培训润滑油使用人员,提高其意识和技能水平,避免因操作不当导致泄漏事故的发生。

2. 加强设备的日常维护和定期检查,及时发现和处理潜在的润滑油泄漏问题。

3. 设立油水分离装置,并进行定期维护和清理,以防止润滑油直接进入污水系统。

4. 引入环保型的润滑油产品,其成分对环境影响较小。

5. 加强有关法规的制定和执行,对润滑油泄漏行为进行严惩,以提高企业和个人的环保意识。

结语润滑油泄漏对环境造成了严重的影响,应引起我们的高度重视。

通过加强管理和采取有效对策,我们能够减少润滑油泄漏事故的发生,保护环境的可持续发展。

只有意识到润滑油泄漏的严重性,并积极采取行动,我们才能共同建设一个更清洁、更美丽的世界。

润滑油中三态污染物的危害——威海戥同测试设备有限公司在现代工业领域,润滑油大量使用于各个生产企业诸多生产环节当中。

对于机械设备而言,润滑油(剂)就好比血之对于人体,现代设计观点是把润滑剂作为一个重要机械元件来对待,其质量的好坏直接影响着整台设备的正常运转和使用寿命。

如果我们认为新生产出的润滑油是一个合格的“元件”,其在灌装、运输、贮存、灌注过程中会不断与外界空气、各种管路容器接触而侵入环境中的空气、水汽和尘埃等污染物,它们分别以气态、液态、固态三种形态存在于润滑油中,影响了这个“机械元件”的质量,亦即这个“重要机械元件”开始使用前通常就已变成不合格元件。

润滑油在使用过程中,也会因油箱的呼吸作用、暴露在空气中的摩擦副等原因而侵入环境中的空气、水汽和尘埃,机器磨损下来的各种粉末及因锈蚀产生的金属锈,都会进入润滑油中。

润滑油中这三种形态污染物如不及时清除,会加大机器的摩擦、磨损,进而进一步加重润滑油污染度,增加了设备故障率和维护成本,降低设备及润滑油的使用寿命。

一、气态污染物最常见的是空气污染,及H2、N2、O2、CH4、CO、CO2等,其在油液中存在的形式有游离态和溶解态。

油液中溶解空气是难免的,因无论是在生产过程和应用过程中都无法做到与空气绝对隔绝。

油液中空气溶解量是依压力和温度的不同而不同,在液压及润滑系统中,不同位置的压力是不同的,所以空气在系统中呈现出有时溶解有时逸出的特征,空气逸出的速度远远大于溶解的速度,这就是气蚀所以发生的根本原因。

气蚀在摩擦副表面爆炸性的反应,除了会损坏摩擦副表面外,还会产生大量的热,加速了油中氧气与碳氢化合物的氧化反应,而产生二氧化碳、水和更多的热量。

氧化反应生成的热量足以导致碳氢化合物发生无氧参加的聚合和缩聚反应,从而导致大量胶质和沥青质及纤维物的生成。

二氧化碳自身聚结后成为气体向外挥发,这是油液损耗的原因之一。

气态污染物还会降低油液弹性模量、引起电液伺服阀工作失灵、引起密封失效等等,所以应将润滑油中的空气含量降低到系统最低压力处的饱和溶解度以下才是理想的。

汽车排放控制技术及润滑油对其影响浅析【摘要】随着我国经济的迅猛发展,汽车保有量在全国范围内急剧上升,人们的交通越来越便利,但同时,汽车排放污染也越来越威胁人们赖以生存的环境。

因此,积极研究汽车排放控制技术,研制环保型,低排放汽车,已是刻不容缓的课题。

现今,控制汽车排放的技术为机内净化和排放后处理净化两类。

随着先进排放后处理技术的,燃油及润滑油对排放的影响也越来越凸显,排放控制对油品的质量要求也越来越高。

润滑油油品如何适应先进排放后处理技术是一个正在研究的课题。

【关键词】润滑油;汽车排放;控制技术【Keywords】Lubricatingoil;Autoemissions;Controltechnology0.引言汽车尾气造成的污染已显而易见并越发严重,汽车排放的污染物正使蓝天变少,雾霾增多,并已对人们的健康构成威胁。

所幸,人们已开始意识到污染的严重性。

为了有效控制汽车尾气所带来的污染,各国都对汽车排放污染制定了相关的限制性法规,并且要求越来越严格。

我国对汽车排放控制的法规也在不断加强与完善,如今,国Ⅴ标准已逐渐普及。

汽车厂商为了更好发展,也在大力研发控制汽车排放污染的技术并已有成效。

为了使汽车排放控制技术成效显著,一定要考虑其影响因素,并把这些不利因素降低。

本文主要从润滑油方面来阐述其对汽车排放控制技术的影响。

1.汽车排放控制技术1.1机内净化技术1.1.1多气门技术多气门发动机是指每一个气缸的气门数目超过两个,即两个进气门和一个排气门的三气门式;两个进气门和两个排气门的四气门式;三个进气门和两个排气门的五气门式。

多气门发动机能吸进更多的空气来混合燃油,燃烧充分,更快地排出废气,排放污染少,能提高发动机的功率和降低噪音的优点,符合优化环境和节省能源的发展方向。

1.1.2燃烧系统的优化燃烧系统的优化主要围绕两个方面:改善缸内的气流和采用紧凑的燃烧室。

改善缸内气流是通过增强缸内混合气的涡流和紊流进行的,可采用螺旋进气道或利用可变的截止阀增强缸内涡流扰动,加强油气混合,实现快速和完全燃烧,降低废气排放;紧凑燃烧室可通过减少不参与燃烧的缝隙容积的措施。

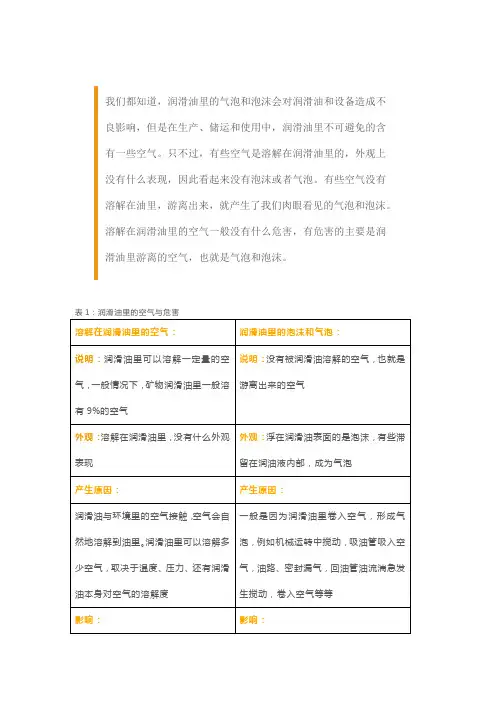

我们都知道,润滑油里的气泡和泡沫会对润滑油和设备造成不良影响,但是在生产、储运和使用中,润滑油里不可避免的含有一些空气。

只不过,有些空气是溶解在润滑油里的,外观上没有什么表现,因此看起来没有泡沫或者气泡。

有些空气没有溶解在油里,游离出来,就产生了我们肉眼看见的气泡和泡沫。

溶解在润滑油里的空气一般没有什么危害,有危害的主要是润滑油里游离的空气,也就是气泡和泡沫。

一般情况下,不会造成不良影响当温度和压力发生较大变化时,溶解的空气会逸出,使本来没有气泡的油里产生气泡泡沫和气泡会引发润滑问题,以及设备问题对润滑油的危害:加速润滑油氧化变质;破坏油膜的完整性,造成润滑不良;增加油的可压缩性,例如起到传动作用的液压油,液压油的可压缩性增加造成设备运行问题;气泡在高压区受到压缩,产生高温,使油因为高温变质(microdieseling);造成润滑油溢出;造成设备气蚀;降低润滑油的冷却性;影响设备运行的稳定性等等1润滑油泡沫的危害:由于泡沫会产生诸多危害,因此润滑油的油箱不但起到储油、散热的作用,还起到释放气泡的作用。

油箱的尺寸大有利于气泡释放,另外回油管和吸油管之间要有足够的距离,安装挡板隔开,有利于气泡释放、杂质沉降。

必要的时候还可以在回油区和吸油区之间加装滤网,有助于释放气泡。

润滑油里如果卷入气泡,应尽快从油里浮到油表面,如果释放速度较慢,就会造成泡沫增多。

影响润滑油空气释放速度的因素有这些:•气泡的大小:较大的气泡容易逸出,而滞留在润滑油内部的小气泡则比较难释放,危害很大。

•润滑油的粘度:粘度较高的润滑油,空气释放速度低于低粘度油。

•温度:低温会使润滑油的粘度增加,降低气泡释放的速度。

•润滑油氧化:油氧化变质包括基础油劣化、添加剂耗尽,这些因素都会影响润滑油的抗泡性。

•润滑油受到污染:常见的比如油里进水,油里混入了水,油液的表面张力会降低,不能形成大的气泡漂浮到液面,而是碎裂成细小的气泡悬浮在油液内部。

浅析空气质量的影响因素和防治措施摘要:浅谈了温度、湿度、风、太阳辐射、降水等气象要素和下垫面对大气污染物的运输和扩散的影响进行研究,并浅析具体的综合防治措施。

关键词:影响因素;运输;扩散;防治措施;Abstract: In this paper, we introduce simply the temperature, humidity, wind, solar radiation, precipitation and other meteorological elements, investigate the influence of the lower face to the pad air pollutant transport and diffusion, and analyze the specific and comprehensive prevention measures.Key words: influencing factors; transportation; diffusion; prevention measures近年来随着工业和交通事业的高速发展,城市人口的迅速增加,人们生产和生活排放的大量废气已经对城市环境造成严重污染。

目前城市大气污染状况正不断加剧,已严重影响着人们的生活质量,危及着人们的身体健康,因此尘世的大气污染问题已越来越引起人们的重视。

1空气质量的影响因素1.1气象因素影响空气质量的主要因素一个是污染物质的排放量,再一个就是气象条件”诸多研究表明,气象条件对污染物的扩散、稀释和累积有一定的作用,在污染源一定的条件下,污染物浓度的大小主要取决于气象条件[1],[2] 。

1.1.2风.风对污染物浓度影响是非常显著的,排入到大气中的污染物在风中的作用下会被扩散稀释或输送到其他地区,风速越大输送能力越强,反之输送能力越弱,风速越强,稀释和缓冲的能力越强。

春、夏、秋、冬季静风和小风频率小,不利于污染物浓度的扩散,这也是冬季污染物较为严重的原因之一。

压缩空气(空压机)出来的气体里面的油气相色谱法1. 引言1.1 背景介绍压缩空气是工业生产中常用的一种能量形式,空气中油是由于油气分离装置失效、压缩机润滑油的泄霧以及气体泄漏等原因造成的。

油污染会影响设备的正常运行,甚至导致设备损坏。

对压缩空气中的油进行监测和控制具有重要意义。

目前,气相色谱法被广泛应用于油品检测领域,具有高灵敏度、高准确性和高效率的优点。

它通过检测油品中各种组分的相对含量,可以快速准确地分析出油品中存在的各种成分,为油品的质量控制提供了有力支持。

本文将探讨通过气相色谱法对压缩空气中油的检测方法,为工业生产中的油污染问题提供解决方案,并展望其在未来的应用前景。

1.2 研究目的研究的目的是探究压缩空气(空压机)出来的气体中所含的油的性质和含量。

压缩空气用于许多工业领域,如制药、食品加工、化工等,因此对空气中油的检测具有重要意义。

了解空气中油的来源和含量,可以帮助我们评估空气质量,保证生产过程的安全和高效进行。

研究空气中油的检测方法,可以为环境监测和质量控制提供技术支持,促进工业领域的可持续发展。

通过气相色谱法对压缩空气中油的分析,可以提供准确、快速的测试结果,为工程实践和科学研究提供有力支持。

本研究的目的是为了深入了解空气中油的特性,探寻气相色谱法在油的检测中的应用价值,为工业生产和环境保护提供参考依据。

2. 正文2.1 空气中油的来源空气中油是指空气中含有的油烟、油雾或油汽。

这些油主要来源于压缩空气系统中的润滑油或密封油。

在空压机运行过程中,润滑油和密封油可能会因为泄漏或挥发而进入压缩空气中。

空气中的油还可能来自于其他设备或管道中的泄漏。

由于油在空气中的存在会影响空气质量,因此对空气中的油进行检测和监测尤为重要。

空气中的油通常以微量存在,因此需要用高灵敏的检测方法进行分析。

气相色谱法是一种常用的分析方法,它可以将混合物中的各种气体成分进行分离和定量。

通过气相色谱法分析空气中的油,可以准确地测定油的种类和浓度,为排放控制和环境监测提供重要数据。

润滑油空气释放值测定-回复润滑油空气释放值测定是指在一定条件下,润滑油中的气体在一定时间内被释放出来的速率。

这个参数对于润滑油的使用和性能评估非常重要。

在本文中,我将逐步介绍润滑油空气释放值测定的意义、影响因素以及常见的测定方法。

第一步:润滑油空气释放值的意义润滑油的空气释放值是衡量润滑油气体释放性能的一个重要参数。

当润滑油中的气体释放速率过大时,会导致气体在系统中聚集,形成空气团,从而造成泡沫,降低润滑油的润滑性能。

因此,通过测定润滑油的空气释放值,可以评估其在实际工作条件下的气体释放能力,为润滑油的选择和使用提供依据。

第二步:影响润滑油空气释放值的因素1. 温度:温度对润滑油中气体的溶解度和挥发性有很大影响。

通常情况下,温度越高,润滑油中气体溶解度越低,气体释放速率越快。

2. 压力:压力对润滑油中的气体溶解度也有影响。

一般来说,压力越高,润滑油中气体溶解度越高,气体释放速率越慢。

3. 润滑油类型和组成:不同类型和组成的润滑油,其空气释放值可能会有所不同。

例如,合成润滑油通常具有更低的气体释放速率,而矿物油则相对较高。

第三步:常见的润滑油空气释放值测定方法1. 体积法:将一定量的润滑油样品装入密闭的容器中,通过测定容器内气体体积的变化来计算润滑油的空气释放值。

这种方法常用于研究润滑油气体释放动力学。

2. 压力法:将润滑油样品置于一定压力下,测定一段时间内润滑油中气体的释放速率。

这种方法可以通过压力传感器实时监测气体的释放情况。

3. 热脱气法:通过加热润滑油样品,利用温度升高促使气体迅速释放,然后通过气相色谱法等分析方法来测定润滑油中气体含量的变化。

这种方法适用于高温条件下的润滑油空气释放值测定。

第四步:实验步骤一般来说,润滑油空气释放值测定需要进行以下步骤:1. 准备润滑油样品:从实际工作系统中采集一定量的润滑油样品,并确保样品的代表性。

如果需要,可以对样品进行预处理,如除去悬浮物等。

2. 选择合适的测定方法:根据实际需要,选择适合的润滑油空气释放值测定方法。

润滑油污染分析润滑油在机械装置中起着至关重要的作用,它可以减少摩擦,降低磨损,保护设备。

同时,随着机械设备的不断使用,润滑油也会逐渐污染。

润滑油污染对机械设备的性能和安全性都有很大影响。

因此,进行润滑油污染分析非常重要。

润滑油污染的来源润滑油污染来自三个方面:设备本身、外界环境和人的操作。

首先,设备的材料自身可能含有各种杂质,这些杂质会随着润滑油的循环使用而逐渐积累。

其次,来自外界的污染物质,如空气、水分和杂质等也会污染润滑油。

最后,操作人员使用不当也是导致润滑油污染的重要原因。

润滑油污染的类型润滑油污染通常分为五类,分别是机械杂质、水分、氧化产物、添加剂损失和混合污染。

1. 机械杂质:机械杂质是指泥土、沙子、灰尘和金属屑等机械材料的污染。

这种污染主要通过磨损和故障产生。

2. 水分:水分是指外界环境给润滑油带来的水分。

这种水分容易引起腐蚀和氧化。

3. 氧化产物:氧化产物是指润滑油在高温高压环境下发生的氧化反应产生的污染物。

4. 添加剂损失:添加剂损失是指添加剂在润滑油使用过程中因各种原因损失所产生的污染。

5. 混合污染:混合污染是指多种污染物混合在一起所产生的污染类型。

一般来说,混合污染往往是其他污染物的结果。

润滑油污染分析的方法进行润滑油污染分析需要使用不同的方法,不同的方法具有独特的优点和局限性。

1. 目视检查:目视检查是一种简单、低成本的方法,但是它只能检查出机械杂质、水分等明显的污染。

2. 磁性粒子检测:磁性粒子检测是一种非破坏性检测方法,它可以检测到微小的金属屑污染。

3. 光学显微镜检测:光学显微镜检测可以检测到微小的机械杂质、金属屑、污垢和油膜。

4. 红外光谱分析:红外光谱分析可以检测出氧化产物、添加剂损失等杂质。

5. 粘度测试:粘度测试可以检测到水分、杂质等污染,但不能检测氧化产物等其他污染。

润滑油污染分析的意义进行润滑油污染分析可以帮助我们找到并解决润滑油污染问题,保证设备的正常运行和设备的安全性。

润滑油暴露在空气中的危害润滑油里混入的空气主要有三种:溶解在油里的空气(肉眼看不见),悬浮、滞留在油液内部不能释放的气泡,油面的泡沫。

其中,对机器和润滑油危害最大的是悬浮、滞留在油液内部的气泡。

泡沫会聚集、漂浮在油面,体积相对较大,如果出现泡沫,一般要提防油液内部往往已经有气泡形成。

气泡悬浮、滞留在油液内部,体积较小,但是危害很大。

气泡会引起油液浑浊,如果油液浑浊不清,可以取点油样,如果出现分层,那么润滑油的浑浊是水或者其它液体污染造成。

如果静置一段时间,油样恢复清澈,则油里混入了气泡。

润滑油里有气泡的原因:许多原因会引起润滑油里的气泡、泡沫增加,其中最常见的是润滑油里进了水。

当油里混入了水,油液的表面张力会降低,不能形成大的气泡漂浮到液面,而是碎裂成细小的气泡悬浮在油液内部。

润滑油受到污染:油里混入其它液体、清洁剂、溶剂等物质。

润滑油氧化:油发生氧化造成油液抗泡性降低,有些油在使用时间长了之后会出现泡沫增多的情况,常见的原因就是因为油氧化。

添加剂耗尽:抗泡剂损耗也会造成气泡增加,应注意一点:抗泡剂加多了也会出现气泡问题。

有的用户看见泡沫增多或者抗泡剂被消耗,会补加抗泡剂,抗泡剂加多了也会造成气泡问题。

泄露:油管、密封件等部位漏气。

油箱设计不良:油箱过小,没有加装过滤气泡的滤网、挡板,回油管和吸油管距离太近、油的流速较快来不及释放气泡。

润滑油的黏度选择不当。

润滑油里有气泡、泡沫的危害:气泡和泡沫对润滑油和机器都有危害,气泡会加速润滑油的氧化变质速度,加速消耗添加剂,影响散热、不能形成完整的润滑油膜,对设备造成磨损。

气泡在高压系统里还会造成局部高温,使油迅速变质。

工业润滑油应用中的污染控制摘要:油液污染控制是确保设备实现全优润滑的重要措施,已引起工业界的高度关注。

本文介绍了工业润滑油中污染物的种类及危害和对应的检测和去除方法,并用案例说明了有效的油液污染控制措施能大大提高设备的工作可靠性,延长设备使用寿命,降低维修费用。

1 前言统计数据表明75%以上的工业设备磨损故障与油液污染有关,油液污染物主要包括固体颗粒、易粘附在金属表面形成棕色漆膜的细小“软颗粒”及水分和空气。

这些污染物的存在将对工业设备产生巨大的危害,主要包括:(1)加速油品的衰变,严重时会导致设备润滑不良;(2)加剧设备的磨损,缩短设备使用寿命,严重时导致阀芯卡死或粘接造成操作失灵;(3)导致系统散热不良、油温上升、油品氧化加速。

因此油液污染控制是确保设备实现全优润滑的重要措施,已引起工业界的高度关注。

2 污染物类型2.1 固体颗粒油液中固体颗粒污染物主要来源于设备生产装配过程中的残留物(如图1中的焊渣)、运转中产生的磨损颗粒(见图2)及从外界进入的固体颗粒(如图3中的粉尘)等。

图1 残留在油液中的焊渣 图2 磨损颗粒 图3 进入油液中的粉尘 油液中固体颗粒的含量采用IS04406或NAS1638污染度等级来表示,可采用自动颗粒计数仪或滤膜分析方法进行测试。

滤膜分析是通过显微镜观察滤膜上沉积的颗粒来判断油液中主要固体颗粒的类型、尺寸和污染度等级。

与自动颗粒计数仪相比,滤膜分析价格低且不受油液水分、色度和气泡的影响,因此特别适合现场使用。

油液污染度高会诱发一系列问题,如引起系统主要摩擦副磨粒磨损和疲劳磨损(见图4、图5)、造成液压元件阀芯卡死(见图6)、划伤密封环、加速油液的衰变等。

当然固体颗粒对设备磨损的影响程度还取决于设备主要摩擦副的污染敏感度、颗粒尺寸与油膜厚度的比率及污染颗粒的硬度等因素。

SKF公司通过大量试验研究认为如果有效提高系统过滤精度,轴承寿命会大大延长(见图7)。

美国DIAGNETICS公司的James. C. Fitch依据多年的经验,也总结了发动机、滚动轴承和液压系统使用寿命与污染度的关系,如表1。

润滑油调和环评润滑油是一种重要的润滑剂,广泛应用于机械设备中,以减少摩擦和磨损,延长设备的使用寿命。

然而,润滑油的生产和使用也会对环境造成一定的影响,因此需要进行环境评估和调和。

润滑油的生产过程中,可能会产生废水、废气和固体废弃物等污染物。

废水中可能含有油脂、重金属和有机物等有害物质,如果直接排放到环境中,会对水体造成污染。

废气中可能含有挥发性有机物和颗粒物等,如果未经处理就排放到大气中,会对空气质量造成影响。

固体废弃物主要包括废油渣和废包装物等,如果不进行妥善处理,会对土壤和地下水造成污染。

为了减少润滑油生产过程中的环境影响,可以采取一系列措施进行调和。

首先,生产企业应加强污染物的收集和处理工作,建立废水处理系统和废气处理设施,确保排放达标。

其次,可以对废水进行处理,去除其中的油脂和有机物等有害物质,使废水达到排放标准。

对废气进行处理,如采用吸附、吸收或焚烧等方法,去除其中的有害物质,减少对大气的污染。

对固体废弃物进行分类、储存和处置,确保不对环境造成影响。

润滑油的使用也会对环境产生一定的影响。

润滑油在使用过程中,可能会逐渐老化变质,产生含有有害物质的废油。

如果废油未经处理就随意丢弃或倾倒,会对土壤和地下水造成污染。

因此,对废油进行合理的收集和处理,是保护环境的重要措施之一。

为了减少润滑油使用过程中的环境影响,可以采取以下措施。

首先,加强对润滑油的管理,定期检查和更换润滑油,避免使用过期和质量不达标的润滑油。

其次,对废油进行收集和储存,防止废油外泄。

对收集的废油进行处理,可以采用再生技术,将废油中的有害物质去除或降低,使其再次利用。

此外,还可以对废油进行再循环利用,如作为燃料或添加剂等,减少废油的排放。

润滑油的生产和使用对环境都会产生一定的影响,因此需要进行环境评估和调和。

通过加强污染物的收集和处理,对废水、废气和固体废弃物进行合理的处理,可以减少润滑油生产过程中的环境影响。

同时,加强对润滑油的管理,对废油进行合理的收集和处理,可以减少润滑油使用过程中的环境影响。

第一节:润滑油、空气、水质的要求

第一节、润滑油、空气、水的质量要求

1、润滑油规范及推荐用油

润滑油对微油螺杆机的性能具有决定性的影响,若使用不当或错误,则会导致压缩机体的严重损坏。

建议使用:含防锈,搞氧功能,具有良好分离水的性格,其特性应符合下更要求:

2、影响换油时间因素

1)通风不良,环境温度太高

2)高湿度环境或雨季

3)灰尘多的环境

4)不同机油混用

3、空气质量要求

1)进气温度00C-400C

2)避免水雾、酸雾、油雾

3)避免多粉尘,多纤维的环境

4)冷却水的质量要求

4、标准水质MG/1

1)氯化物CL<150

2)硫酸盐SO1<250

3)悬浮物asSlo2<10

4)氯离子(CL2)<2

5)碳酸钙asCaCO2<50-500

6)有机物MnO4<10

7)固体物<750

8)氨NH4<0.5

9)铜<0.5

10)铁<0.2

11)铜<0.1

12)氯<3

5、供水系统应注意的问题

1、选择水泵应考虑流量和扬程

2、供水流量为Q-IKW/(4.2*△T)*3.6吨/小时(△T按80C)

3、供水管道进口需装过滤器

4、避免使用深井水

5、水质须作化验并采取响应水处理

6、进水压为0.3MPA,最高0.55MPA

7、进水温度最高为350C。

高速电主轴油气润滑产生的油雾对空气质量的影响张丽秀;于诗瑶【摘要】目的研究电主轴润滑系统供气压力、供油量、供油间隔及主轴转速4个参数对电主轴油雾粒径的影响;分析各因素对油雾粒径影响的显著性,计算得出各因素对油雾粒径的影响强度.方法以100MD60Y4电主轴产生的油雾为研究对象,通过单一因素试验方法分析供气压力、转速、供油量及供油间隔因素对油雾颗粒粒径分布的影响,利用单因素方差法证明各因素对油雾粒径PM2.5和PM10均具有显著性影响.结果供气压力为0.29 MPa时对空气质量影响最小,为保证加工环境空气质量,加工过程中应尽量避免转速在18 000~24 000 r/min、供油量在13.5~17 mL/h、供油间隔在45 ~90s工作.结论电主轴系统供气压力、供油量、供油间隔及转速对电主轴油雾粒径均有显著性影响.对油雾粒径小于等于PM2.5所占比例的影响强度从大到小依次为:供油间隔、供气压力、转速、供油量;对油雾粒径小于等于PM1o所占比例的影响强度从大到小依次为:供气压力、供油量、供油间隔、转速.【期刊名称】《沈阳建筑大学学报(自然科学版)》【年(卷),期】2018(034)002【总页数】9页(P341-349)【关键词】电主轴;油气润滑;油雾颗粒;空气质量【作者】张丽秀;于诗瑶【作者单位】沈阳建筑大学机械工程学院,辽宁沈阳110168;高档石材数控加工装备与技术国家地方联合工程试验室,辽宁沈阳110168;沈阳建筑大学机械工程学院,辽宁沈阳110168;高档石材数控加工装备与技术国家地方联合工程试验室,辽宁沈阳110168【正文语种】中文【中图分类】TH166;TG506为满足低碳制造和可持续发展的需要,数控机床的制造及使用要求保证其绿色性,而电主轴作为数控机床的关键部件,其运行过程中主要排放物来自于润滑系统,因此电主轴润滑系统绿色设计及绿色工艺必须受到重视[1-2].密西根技术大学开展的“环境意识制造”项目,对机械加工过程产生的废物进行研究,并提出了减少废物排放的工艺优化方法[3].王静等[4]对机械加工过程排放的粉尘、切削液、冷却液、废屑进行分析,提出了减少废弃物排放的对策.胡浩平[5]以MJ-50型主轴的模块化绿色配置设计为例,将技术性能极优和环境影响极小设为目标函数,建立了组合优化模型.李涛等[6]采用碳足迹的方法,提出了数控机床绿色度的设计方案.李先广[7]对机床制造过程碳排放特性进行分析,根据碳排放量情况,提出了节能减排的措施建议.乌克兰Lubrikom公司研制出一种可稳定气体压降的特殊结构,将其加在原油气润滑系统上,可限制空气流速在合适范围内,同时扩大系统润滑油储存量,延长了轴承的使用寿命[8].慕尼黑工业大学齿轮研究中心发现油气润滑系统供油量与摩擦副润滑效果之间的关系[9].Chen Guoding[10]使用解析方法,研究不同润滑剂在不同流型下压力和速度的分布情况.T.Tawakoli等[11]通过试验探寻微量润滑系统参数对磨削的影响,发现供气压力是影响加工效果的一个重要因数.现今,有关油气润滑系统对润滑效果的研究较多,对空气质量影响研究较少.油雾所带来的危害程度与油雾颗粒的粒径分布有关[12-14].研究表明,空气动力学直径大于2.5 μm且小于10 μm的油雾颗粒可进入上呼吸道,部分通过痰液排出体外或被鼻腔的绒毛阻挡,对人体危害较小,而直径小于2.5 μm的油雾颗粒,通过支气管进入血液,颗粒中的有害物质渗入到血液中,对人体伤害巨大[15-16].如何使电主轴参与先进切削技术获得高加工质量的同时,有效监测和控制油气润滑条件下的空气质量,使其对人体健康影响降低至安全标准之下,是目前我国机械制造技术领域所重点关注的问题.笔者试验研究电主轴油气润滑系统供气压力、转速、供油量及供油间隔因素对油雾颗粒粒径分布的影响,从而为油气润滑条件下电主轴绿色运行提供保障.1 油气润滑装置产生油雾原理油气润滑利用油泵把油输入到由油量分配器和油气混合块组成的油气混合器,油被油气分配器分成若干部分后进入油气混合块,在不间断压缩空气的作用下,油被送到润滑部位形成油膜,起润滑作用[17].油与压缩空气在油气混合块中进行混合,使得油能很好地转化成油滴,均匀地分散在管道内表面[18].高速旋转的电主轴产生离心力,使得分散在管道内表面的油滴雾化,从而形成油雾.2 试验2.1 试验仪器为了研究电主轴润滑系统参数产生的油雾对环境空气质量的影响,将油气润滑系统中的润滑油量、油气压力、供油间隔以及主轴转速作为自变量.研究对象为100MD60Y4高速磨削电主轴产生的油雾,电主轴的最高转速为60 000 r·min-1,额定功率为4 kW.选用Laser Diffraction激光粒度仪观测空气中油雾颗粒大小的变化.图1为试验装置图.图1 试验装置Fig.1 Testing apparatus diagram2.2 试验方案试验主要从油气润滑系统参数方面来研究对油雾特性的影响,而油气润滑系统参数包括供气压力、供油量和供油间隔等[19-20].此外,电主轴转速对空气流场速度会产生影响,从而影响润滑油在运动过程中的聚合与分散.因此,试验方案中将润滑油量、油气压力、供油间隔以及主轴转速作为自变量.由于润滑油量、供气压力、供油间隔以及主轴转速对油雾粒径的影响可能存在耦合影响,为了避免分析结果出现偏差,采用单因素对比分析方法,即在分析某一影响因素时,在试验方案中将其他影响因素固定,从而分析该因素的变化对于颗粒粒径体积分布的影响.根据激光粒度仪的使用要求,电主轴油雾喷射口距离采样区固定为最近距离20 cm.每次试验保证电主轴自然冷却到室温.采样间隔为5 min,每次试验电主轴运行时间为40 min,结果取各次试验的平均值.油气润滑装置中,润滑油供油量调整为3~24 mL/h,轴承腔的气流压力调整为0.03~0.5 MPa,程序控制器可调整供油间隔为0~300 s.试验结果统计空气动力学直径小于等于2.5 μm的颗粒物(PM2.5)所占比例和空气动力学直径小于等于10 μm的颗粒物(PM10)所占比例,以此来确定油雾颗粒对人体的危害程度.2.2.1 供气压力的单因素试验以电主轴转速n =21 000 r·min-1,供油间隔t =0.2 s,润滑油用量Q =24 mL/h 为试验基底1;以电主轴转速n =9 000 r·min-1,供油间隔t =0.2 s,润滑油用量Q =17 mL/h为试验基底2.针对6个不同供气压力值,进行了两组试验基底的单因素比对试验,共计12组,其各个影响因素的取值见表1.表1 供气压力单因素试验参数取值范围Table 1 Parameter range in supply pressure single factor test试验基底编号供气压力/MPa转速/(r·min-1)供油间隔/s供油量/(mL·h-1)120.26,0.29,0.32,0.35,0.38,0.410.26,0.29,0.32,0.35,0.38,0.4121 00090000.20.224172.2.2 电主轴转速的单因素试验以供气压力G =0.32 MPa,供油间隔t=0.2s,润滑油用量Q=24 mL/h为试验基底3;以供气压力G =0.29 MPa,供油间隔t=0.2 s,润滑油用量Q=17 mL/h为试验基底4.针对9个不同的转速,进行了两组试验基底的单因素比对试验,共计18组.各个影响因素的取值见表2.表2 转速单因素试验参数取值范围Table 2 Parameter range in speed single factor test试验基底编号供气压力/MPa转速/103 (r·min-1)供油间隔/s供油量/(mL·h-1)340.320.296,9,12,15,18,21,24,30,366,9,12,15,18,21,24,30,360.20.224172.2.3 润滑油供油量的单因素试验以供气压力G=0.29 MPa,转速n=21 000 r·min-1,供油间隔t=0.2 s为试验基底5;以供气压力G=0.32 MPa,转速n=9 000 r·min-1,供油间隔t=0.2 s为试验基底6.针对6个不同的润滑油供油量,进行了两组试验基底的单因素比对试验,共计12组.其各个影响因素的取值见表3.表3 供油量单因素试验参数取值范围Table 3 Parameter range in fuel supply single factor test试验基底编号供气压力/MPa转速/(r·min-1)供油间隔/s供油量/(mL·h-1) 5 60.290.3221 00090000.20.26.5,10,13.5,17,20.5,246.5,10,13.5,17,20.5,242.2.4 供油间隔的单因素试验以供气压力G =0.29 MPa,转速n =21 000 r·min-1,润滑油用量Q=24 mL/h为试验基底7;以供气压力G =0.32 MPa,转速n =9 000 r·min-1,润滑油用量Q=24 mL/h为试验基底8.针对5个不同的供油间隔,进行了两组试验基底的单因素比对试验,共计10组.其各个影响因素的取值见表4.表4 供油间隔单因素试验参数取值范围Table 4 Parameter range in fuel supply interval single factor test试验基底编号供气压力/MPa转速/(r·min-1)供油间隔/s供油量/(mL·h-1)780.290.3221 00090000.2,45,90,135,1800.2,45,90,135,18024243 试验结果3.1 供气压力对油雾粒径的影响在供气压力为0.41 MPa、转速9 000 r·min-1、供油量17 mL/h、供油间隔0.2 s 的条件下,激光粒度仪测试结果显示如图2所示.由图2可知,粒径大致分布在0.5~3.5 μm,且在1.5 μm粒径分布密度最大.此时小于等于PM2.5所占比例为97.59%,小于等于PM10所占比例为100%.图2 粒径累计分布及分布密度Fig.2 Particle cumulative distribution and distribution density图3为试验基底1与试验基底2条件下供气压力对油雾粒径的影响.由图3(a)可知,在基底1条件下随供气压力增大,油雾粒径小于等于PM2.5和小于等于PM10所占比例均呈上升趋势.供气压力在0.29~0.35 MPa时,油雾粒径小于等于PM10所占比例上升趋势明显;大于0.35 MPa时,油雾粒径小于等于PM10所占比例趋于饱和.而供气压力在0.29~0.38 MPa时,油雾粒径小于等于PM2.5所占比例上升趋势平缓;供气压力大于0.38 MPa时,油雾粒径小于等于PM2.5所占比例上升趋势显著.由图3(b)可知,随压力增大,油雾粒径小于等于PM2.5和小于等于PM10所占比例均呈上升趋势,且上升趋势均在供气压力为0.38 MPa时趋于缓和.图3(a)与图3(b)比较可得出,随供气压力的不断增大,油雾粒径小于等于PM2.5所占比例曲线上升趋势为先缓后急,油雾粒径小于等于PM10所占比例曲线先急后缓,这说明随供气压力的不断增大,气体的流速随之增大[21-22],油雾粒径呈减小趋势.考虑供气压力对空气质量的影响,在其变化范围内,供气压力为0.29 MPa时对空气质量影响最小.图3 供气压力与油雾粒径关系Fig.3 Relationship between supply pressureand oil mist particle size3.2 电主轴转速对油雾粒径的影响图4为试验基底3与试验基底4条件下电主轴转速对油雾粒径的影响.图4 转速与油雾粒径关系Fig.4 Relationship between speed and oil mist particle size从图4(a)可以看出,在试验基底3条件下,油雾粒径小于等于PM2.5及油雾粒径小于等于PM10所占比例随转速变化趋势基本相同,呈现出波动趋势.转速介于6 000~12 000 r·min-1时,随着转速的增加,油雾粒径小于等于PM2.5及油雾粒径小于等于PM10所占比例呈下降趋势,转速为12 000 r·min-1时达到最低点;12 000~24 000 r·min-1时,油雾粒径小于等于PM2.5及油雾粒径小于等于PM10所占比例快速上涨,转速为24 000 r·min-1时达到最高点;之后又出现下降-上升的过程.由图4(b) 可知,在试验基底4条件下,油雾粒径小于等于PM2.5及油雾粒径小于等于PM10所占比例随转速变化也呈现波动变化,在转速21 000 r·min-1时二者均达到极大值;转速36 000 r·min-1时,油雾粒径小于等于PM10所占比例达到最大值;转速9 000 r·min-1时油雾粒径小于等于PM10所占比例为最小值,趋于0;转速12 000 r·min-1和30000 r·min-1时,油雾粒径小于等于PM2.5所占比例为极小.由图4(a)和(b)比对知,转速在6 000~12 000 r·min-1时,油雾粒径小于等于PM2.5和PM10所占比例呈降低趋势.转速在12 000~24 000 r·min-1时,油雾粒径小于等于PM2.5和PM10所占比例整体呈上升趋势.转速在24 000~30 000 r·min-1时,油雾粒径小于等于PM2.5和PM10所占比例呈下降趋势.转速在30 000~36 000 r·min-1时,油雾粒径小于等于PM2.5和PM10所占比例呈上升趋势.转速在12 000/min和30 000 r·min-1为最佳.3.3 润滑油供油量对油雾粒径及电主轴温升的影响润滑油供油量是影响油雾粒径的重要因素之一.图5为试验基底5与试验基底6润滑油供油量对油雾粒径的影响曲线.图5 供油量与油雾粒径关系Fig.5 Relationship between fuel supply and oil mist particle size由图5(a)可知,在试验基底5条件下,随供油量增加,油雾粒径小于等于PM2.5及PM10所占比例均呈先上升后下降的趋势,且油雾粒径小于等于PM10所占比例在供油量为13.5 mL/h达到最大值,油雾粒径小于等于PM2.5所占比例在17mL/h时达到峰值.由图5(b)可知,在试验基底6条件下,随供油量增加,供油量在13.5~17 mL/h,油雾粒径小于等于PM10所占比例达到峰值,趋于百分百.油雾粒径小于等于PM2.5所占比例在13.5 mL/h时为最大值,趋于饱和.由图5(a)、图5(b)综合来看,供油量在13.5~17 mL/h时,油雾粒径小于等于PM2.5和PM10所占比例最高.3.4 供油间隔对油雾粒径的影响供油间隔与供油量相同,都是控制润滑油的供给.图6为试验基底7与试验基底8两组条件下供油间隔对油雾粒径的影响.图6 供油间隔与油雾粒径关系Fig.6 Relationship between fuel supply interval and oil mist particle size在图6(a)中,随供油间隔时间的增加,供油量相对减少,油雾粒径小于等于PM2.5及PM10所占比例呈现先增长后下降的趋势.供油间隔在45 s时,二者均达到最大值.而供油间隔在180 s时,PM2.5趋于零.在图6(b)中,油雾粒径小于等于PM2.5及PM10所占比例随供油间隔增大呈现先增长后下降的趋势.在0.2 s时,二者所占比例均为最小值,趋于零.小于45 s时,油雾粒径小于等于PM2.5及PM10所占比例处于急速增长状态,在45~90 s处于缓慢增长状态,直到90s时达到最大值.从图6(a)、6(b)可知,供油间隔在45~90 s时,油雾粒径小于等于PM2.5及PM10所占比例相对较高.4 单因素方差分析为探究各试验因素对小于等于PM2.5及PM10所占比例是否具有显著性影响,采用SPSS软件进行单因素方差分析.首先明确观测变量和控制变量,这里控制变量分别为转速、供气压力、供油量、供油间隔,观测变量为不同试验基底下的小于等于PM2.5及PM10所占比例值.再剖析观测变量的方差,观测变量值的变动会受控制变量和随机变量两方面的影响.设单一因素A有k个水平指标,每个水平指标下做ni次试验,那么试验总次数为n=n1+n2+…+nk,水平Ai下的样本均值为(1)在k个水平指标下,n次试验得到的点样本的均值为(2)单因素方差分析将观测变量总的离差平方和(SST)分解为组间离差平方和(SSA)和组内离差平方和(SSE)两部分,其中总离差平方和(SST)为全部观察值Xij与总平均值Xb的离差平方和反应全部观察值的离散状况.而组间离差平方和(SSA)反映各组总体样本均值之间的差异程度,既包括随机误差也包括系统误差.组内离差平方和(SSE)反应每个样本各观察值的离散状况,反映随机误差的大小.用数学形式表述为(3)(4)(5)SST=SSA+SSE.(6)通过比较观测变量总离差平方和各部分所占的比例,推断控制变量是否给观测变量带来了显著影响.假设给定显著性水平α=0.05,原假设H0:控制变量影响观测变量不存在显著性差异.如果已经证明自变量对因变量有显著性影响,为了度量它们之间的关系强度R2可以用组间离差平方和占总离差平方和的比例大小来反映.(7)其算数平方根R就可以用来测量自变量与因变量的强度关系,其值越大表明关系越显著,反之越小.结果如表5和表6所示.表5 PM2.5单因素方差分析结果Table 5 The results of the variance analysis for the single factor experiment因素SSASSESSTRPM2.5显著性供气压力转速供油时间间隔供油量8 606.410 149.811 580.19 519.61 058.42 075.6999.32 096.29 664.812 225.312 579.411615.80.9430.9110.9590.9050.0130.0100.0060.031表6 PM10单因素方差分析结果Table 6 The results of the variance analysis for the single factor experiment因素SSASSESSTRPM10显著性供气压力转速供油时间间隔供油量6 819.013 262.66 655.112 761.0799.93 312.51 506.42 522.37 619.016 575.08 161.515283.30.9460.8940.9030.9140.0120.0190.0440.024由表5、表6中可知,各显著性均小于给定显著性水平α=0.05,表示各因素在影响PM2.5及PM10所占比例不存在显著性差异发生的概率均小于5%,所以拒绝原假设H0,故都存在显著性影响.比较表5中的R值,可得出各因素在影响PM2.5所占比例的强度由大到小为供油间隔、供气压力、转速、供油量.比较表6中的R值,得出各因素在影响PM10所占比例的强度由大到小为供气压力、供油量、供油间隔、转速.5 结论(1)电主轴系统供气压力、供油量、供油间隔及转速对电主轴油雾粒径均有显著性影响.(2)供气压力越大,空气中粒径小于等于PM2.5的油雾颗粒及小于等于PM10的油雾颗粒所占比例越大,供气压力为0.29 MPa时对空气质量影响最小.(3)随着电主轴转速增大,空气中粒径小于等于PM2.5的油雾颗粒及小于等于PM10的油雾颗粒所占比例呈现波动变化,为了保证空气质量,在实际机床加工过程中应尽量避免转速为18 000~24 000 r·min-1.(4)供油量和供油间隔对空气中粒径小于等于PM2.5及PM10油雾颗粒所占比例影响,均呈现先增长后下降的趋势.为了保证空气质量,电主轴应尽量避免供油量在13.5~17 mL/h工作,避免供油间隔在45~90 s工作.(5)在各因素中,对油雾粒径小于等于PM2.5所占比例的影响强度从大到小依次为:供油间隔、供气压力、转速、供油量;对油雾粒径小于等于PM10所占比例的影响强度从大到小依次为:供气压力、供油量、供油间隔、转速.参考文献[1] 鄢萍,阎春平.智能机床发展现状与技术体系框架[J].机械工程学报,2013,49(21):1-10.(YAN Ping,YAN Chunping.Development status and technical system framework for smart machine tool[J].Journal of mechanical engineering,2013,49(21):1-10.)[2] WEINERT K,INASAKI I.Dry machining and minimum quantity lubrication[J].CIRP annals-manufacturing technology,2004,53(2):511-537.[3] HAND D,CRITTENDEN J.National center for clean industrial and treatment technologies[J].Clean products & processes,2000,2(2):80-81. [4] 王静,宾鸿赞.加工过程的废弃物危害性分析及对策[J].机械工程师,2000,8:5-7. (WANG Jing,BIN Hongzan.Analysis and countermeasure for the waster in machining process[J].Journal of mechanical engineer,2000,8:5-7.)[5] 胡浩平,刘电霆.数控机床主轴绿色配置设计的不确定优化模型建立与求解[J].组合机床与自动化加工技术,2015(1):38-41.(HU Haoping,LIU C machine tool spindle green configuration design optimization under uncertainty and modelestablishment[J].Modular machine tool & automatic manufacturing technique,2015(1):38-41.)[6] 李涛,杨庆东,祝英平.基于碳足迹方法的数控机床绿色度评估[J].制造技术与机床,2016(12):33-35.(LI Tao,YANG Qingdong,ZHU Yingping.Greenness evaluation research of CNC machine based on carbon footprint method[J].Manufacturing technology & machine tool,2016(12):33-35.)[7] 李先广,李聪波.基于Petri网的机床制造过程碳排放建模与量化方法[J].计算机集成制造系统,2012,18(12):2723-2735.(LI Xianguang,LI Congbo.Modeling and quantification methods for carbon emission in machine tools manufacturing processes based on Petrinets[J].Computer integrated manufacturing systems,2012,18(12):2723-2735.)[8] OKUMURA F,TSUTSUMI M.Sound noise emission of high-speed spindle using oil-air lubrication-identification of noise source and itsreduction[J].Japan society for precision engineering,2002,68(7):938-942. [9] TRETYAKOV E I,YURCHENKO N A.Improving oil-air lubrication systems[J].Metallurgist,2004,48(7/8):414-416.[10]CHEN G D,LIU M L.Characteristic flow parameters of oil/air lubricants in bearing chamber under different low patterns[J].Chinese journal of aeronautics,2010,31(12):2400-2406.[11]TAWAKOLI T,HADAD M J.Temperature and energy partition in minimum quantity lubrication-MQL grinding process[J].International journal of machine tools and manufacture,2012,54(55):10-17.[12]高彦文,陈辉.金属加工液油雾的收集与优化分析[J].机械工程师,2011(10):26-28.(GAO Yanwen,CHEN Hui.The gather and optimization analysis of oil mist from metal working fluids[J].Journal of mechanical engineer,2011(10):26-28.)[13]刘晓丽,李亮.基于微量润滑的切削油雾雾化特性测试与分析[J].工具技术,2011,45(12):16-18.(LIU Xiaoli,LI Liang.Study on cutting oil mist spray characteristic based on minimum quantity lubrication[J].Tool engineering,2011,45(12):16-18.) [14]HOHN B,MICHAELIS K.Minimised gear lubrication by a minimum oil/air flow rate[J].Wear,2009,266(3/4):461-467.[15]汤羽昌,何宁.基于微量润滑的两级雾化仿真与试验研究[J].工具技术,2013,47(1):3-6.(TANG Yuchang,HE Ning.Simulation of two-stage atomization and experimental study on minimum quantity lubrication[J].Toolengineering,2013,47(1):3-6.)[16]HOLKUP T,KOLAR P.Influence of thermo-mechanical conditions of rolling bearing on the dynamic of machine tool spindles[J].Matar spaha proceedings,2008,32(1):141-146.[17]WLASCHITZl P,HFLINGER W.A new measuring method to detect the emissions of metal working fluid mist[J].Journal of hazardous materials,2007,144:736-741.[18]李松生,周鹏.基于油气润滑的超高转速电主轴轴承润滑性能的试验研究[J].润滑与密封,2011,36(10):25-28.(LI Songsheng,ZHOU Peng.Experimental study of the lubricating performances for electric spindle bearings running in ultrahigh speed lubricated by oil-air[J].Lubrication engineering,2011,36(10):25-28.)[19]陈建文,宋锦春.关于油雾润滑中油雾浓度的影响因素分析[J].东北大学学报(自然科学版),2007,28(4):566-568.(CHEN Jianwen,SONG Jinchun.Influencing factors on oil-mist concentration during atomized lubrication[J].Journal of northeastern university( natural science),2007,28(4):566-568.)[20]MAYER E.Theory of liquid atomization in high velocity gasstreams[J].ARSJ,1961,31:1783-1785.[21]康宁,曾文彬.空气压力对油雾发生器雾化特性的影响[J].润滑与密封,2009,34(8):14-16.(KANG Ning,ZENG Wenbin.Effect of air pressures on mist characteristics of oil mist lubrication device[J].Lubrication engineering,2009,34(8):14-16.) [22]蔡斌,李磊.液滴在气流中破碎的数值分析[J].工程热物理学报,2003,24(4):613-616.(CAI Bin,LI Lei.Numerical analysis of liquid drop breakup inairflow[J].Journal of engineering thermophysics,2003,24(4):613-616.)。

润滑油对空气质量的影响分析近年来,随着汽车产业的快速发展,润滑油在日常生活中扮演着重要的角色。

然而,润滑油的使用也会对空气质量产生一定的影响。

本文将对润滑油对空气质量的影响进行分析,以便更好地了解其对环境的潜在风险和必要性。

1. 润滑油的成分及其对空气质量的影响

润滑油通常包含石蜡、矿物油及合成油等成分。

这些成分在使用过程中会发生燃烧或挥发,从而对空气质量产生一定的影响。

其中,石蜡和矿物油中含有硫、氮、镍和钒等元素,其燃烧产生的尾气中会释放出二氧化硫、氮氧化物和微量重金属等有害物质,进而可能导致空气污染和健康问题。

2. 燃烧产生的尾气对空气质量的影响

润滑油在机动车的燃烧过程中会产生尾气排放,其中包含大量的有害物质。

二氧化硫和氮氧化物是主要的空气污染物之一,它们会对大气环境造成严重的影响。

其中,二氧化硫会与大气中的水分反应生成硫酸雾,导致酸雨的形成;而氮氧化物则会形成臭氧和光化学烟雾,对人体健康产生负面影响。

此外,尾气中还会产生颗粒物,这些微小颗粒会悬浮在空气中并进入人体呼吸系统,对呼吸道和心血管系统造成潜在的风险。

3. 污染控制技术的应用

为了减少润滑油对空气质量的不利影响,可以采取一系列的污染控

制技术。

例如,在机动车的设计和改进中,可以采用先进的燃烧技术

和排放控制系统,以减少尾气中有害物质的排放量。

政府可以通过强

化排放标准和制定相关法规,来引导润滑油行业向更环保的方向发展。

此外,公众也可以通过购买低挥发性润滑油等主动措施来减少个体使

用对环境的负面影响。

4. 推动使用环保润滑油的必要性

尽管润滑油对空气质量有一定的不利影响,但其在现代社会中的必

要性不可忽视。

润滑油在汽车、船舶、航空等领域的运行中起到了关

键的作用,它能有效减少金属材料间的摩擦和磨损,延长机械设备的

使用寿命。

因此,我们需要推动润滑油行业加大研发力度,生产更环保、高效的润滑油产品,以减少影响空气质量的程度。

5. 总结

润滑油在现代社会中具有重要的地位,但其使用也会对空气质量产

生一定的影响。

因此,我们应意识到润滑油的环境风险,并采取相应

的措施来减少其对空气质量的不利影响。

政府、企业和公众都有责任

共同努力,推动润滑油行业朝着更加环保和可持续的方向发展,以保

护我们的环境和健康。