物流工程课程设计汇本

- 格式:doc

- 大小:122.00 KB

- 文档页数:15

《物流工程》课程设计说明书姓名:班级:学号:指导教师:制作日期2014-12-23----2014-12-29目录1、总论................................ 错误!未定义书签。

1.1 课程设计的目的................... 错误!未定义书签。

1.2 课程设计目标..................... 错误!未定义书签。

1.3 课程设计的内容................... 错误!未定义书签。

2、设计思路 (3)3、设计说明 (4)3.1绘制各零部件的工艺过程图 (4)3.2绘制汇总成产品的工艺过程图 (9)3.3 以全年物流量为基准绘制从至表..... 错误!未定义书签。

3.4以全年物流量为基准绘制物流强度汇总表错误!未定义书签。

3.5 绘制作业单位物流相关表及非物流相关表错误!未定义书签。

3.5.1 作业单位物流相互关系表...... 错误!未定义书签。

3.5.2 非物流相互关系表............ 错误!未定义书签。

3.6建立作业单位综合相互关系表........ 错误!未定义书签。

3.7绘制综合接近程度排序表............ 错误!未定义书签。

3.8 绘制作业单位位置相关图........... 错误!未定义书签。

3.9 绘制作业单位面积相关图 (19)3.10 绘制总平面布置图(1种方案既可) (20)4、参考文献 (20)1、总论1.1 课程设计的目的设施规划与物流分析课程设计是设施规划与物流分析课程的重要实践性教学环节,是综合运用所学专业知识,完成工厂布置设计工作而进行的一次基本训练。

其目的是:1. 能正确运用工业工程基本原理及有关专业知识,学会由产品入手对工厂生产系统,进行调研分析的方法。

2. 通过对某工厂布置设计的实际操作,熟悉系统布置设计方法中的各种图例符号和表格,掌握系统布置设计方法的规范设计程序。

3. 通过课程设计,培养学生学会如何编写有关技术文件。

长沙学院CHANGSHA UNIVERSITY物流工程课程设计报告学生姓名:周宇学号2009094105学生姓名:张鑫学号:2009094112系部:工商管理系专业:物流管理题目:液压转向器厂总平面布置设计指导教师:职称:2011 年 5 月10 日目录CHANGSHA UNIVERSITY 0一、概述 0二.基本要素分析 01、液压转向器结构及参数 02、作业单位划分 (2)3、液压转向器生产工艺过程 (3)三.物流分析 (7)1.产品工艺过程分析 (7)2.物流强度分析 (12)四.作业单位相互关系分析 (14)五.作业单位位置相关分析 (19)六.作业单位面积相关分析 (20)七.工厂总平面布置图 (21)八.总结 (24)一、概述当地现有一叉车修理厂,占地面积为300002m,厂区南北长为300m,东西宽为100m,所处地理位置如图3-1所示。

该厂职工人数400人,计划改建成年产60000套液压转向器的生产厂,需要完成工厂总平面布置设计。

公路公路图1 待建液压转向器厂厂区图二.基本要素分析1、液压转向器结构及参数液压转向器的基本结构如图3-2所示,由22个零、组件的名称材料、单件重量及年需求量均列于表3-1中。

2000图2 液压转向器结构表3-1 零件明细表工厂名称:液压转向器厂产品名称液压转向器计划年产量60000(套)序号零件名称零件代号自制外购材料总计划需求量零件图号形状尺寸单件重量(kg)说明1 连接块组件√20600000.09 2前盖√HT250600000.92、作业单位划分根据液压转向器结构及工艺特点,液压转向器厂设立如表3-2所示的11个作业单位,分别承担原材料储存、备料、热处理、加工与装配、产品性能试验、生产管理与服务等各项生产任务。

表3-2 作业单位建筑物汇总表3、液压转向器生产工艺过程由于液压转向器结构比较简单,因此其生产工艺过程也很简单,总的工艺过程可分为零、组件制作与外购,半成品暂存,组装,性能试验与成品存储等阶段。

物流工程课程设计简介物流工程是一个涵盖了多种领域的学科,包括供应链管理、运输、仓储和物流信息系统等。

物流工程课程旨在使学生了解物流工程的概念和技术,以及如何应用这些技术来提高企业的运营效率和降低成本。

本课程设计将帮助学生理解物流工程,并为其提供实际的应用案例。

课程结构物流工程课程设计主要分为以下几个部分:第一部分:基础知识此部分将介绍以下内容:•什么是物流工程•物流工程的历史和演变•物流工程的基本原则和概念•物流管理的种类和作用•物流模型及其应用第二部分:物流规划此部分将介绍以下内容:•物流规划的概念和目的•物流规划的过程和方法•运输网络设计•仓储和设备规划•物流系统设计第三部分:物流管理此部分将介绍以下内容:•物流成本和效率管理•物流服务和品质管理•物流风险管理•物流信息管理•物流人力资源管理第四部分:物流技术此部分将介绍以下内容:•物流技术的发展和趋势•物流技术的应用和效果•物流技术的软件和硬件设备•物流自动化技术的应用第五部分:物流案例分析此部分将介绍以下内容:•物流案例的选择和评估•物流案例的分析和解决方案•物流案例的展示和分享课程目标通过学习本课程,学生应该能够掌握以下技能:•理解物流工程概念和原则•运用物流规划和管理技术•熟悉物流技术和设备•分析和解决物流问题•理解企业物流系统的运作和优化课程评估本课程的评估方式将包括以下部分:•课程报告和论文•课堂演示和讨论•个人和团队项目•期末考试结论物流工程课程设计旨在帮助学生了解物流工程,并为其提供实际的应用案例。

通过学习本课程,学生将掌握物流工程的基础知识、物流规划和管理技术、物流技术和设备,以及企业物流系统的运作和优化。

通过不同形式的评估,学生将有机会展示他们的理解和应用能力。

物流工程课程设计——配送中心库房平面布置一、设计内容及要求1、计算确定存储区和堆垛区的面积2、物流及非物流关系分析3、作业单位相关图4、工作表及无面积拼块图5、面积图(坐标纸上标示)6、平面布置图。

要求画出货架区和堆垛区细节,表明库门大小,通道宽度及各区布置。

7、选用设备和设施的规格和数量8、编写设计说明书9、绘制平面布置图一般采用1:100,1:200,1:500,1:1000二、原始给定条件1、配送中心库房规划面积不低于1800平米,单层结构,有效高度6米。

4、作业过程及要求各类货物物流量均约为最高库存量的1/3。

进出货作业指令和货位安排均由办公区的计算机系统控制,即卸货前根据货物类型通知托盘和叉车到位,辅助区托盘到卸货区物流量约为货物量的1/4。

A类货物出货前要先拆包,在进入出货区,拆包后的包装材料(约占货物的1/5)回收到辅料区;而BC类货物则经拣选区再到出货区,出货前它们均需托盘垫底,故辅料区到出货区物流量约为出货量的1/4。

5、设施设备数据货架为重型货位式货架,主要由立式柱片和横梁组合而成,根据库房高度,可安排4到5层,具体层数由所选叉车及库房高度决定。

一般要求叉车最大提升高度至少比最上层货架横梁高200mm,最上层货架放上托盘货物后,最高高度离天花板的距离不少于300mm,以供叉车作业。

⏹立柱高度规格从2000、2500到7500,每隔500一档,宽度规格500、600…1200,每隔100一档;⏹横梁截面规格为80高50深1.5厚,或100高50深1.5厚,长度规格有1500、1800、2000、2300、2500、2700、3000等⏹叉车选择见课本⏹。

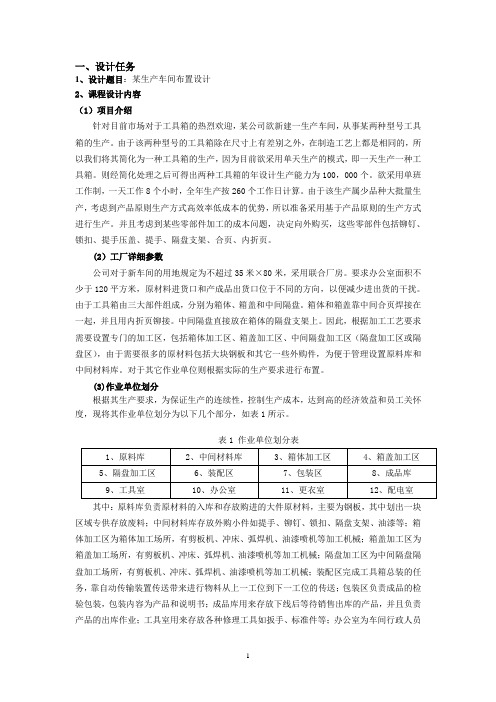

一、设计任务1、设计题目:某生产车间布置设计2、课程设计内容(1)项目介绍针对目前市场对于工具箱的热烈欢迎,某公司欲新建一生产车间,从事某两种型号工具箱的生产。

由于该两种型号的工具箱除在尺寸上有差别之外,在制造工艺上都是相同的,所以我们将其简化为一种工具箱的生产,因为目前欲采用单天生产的模式,即一天生产一种工具箱。

则经简化处理之后可得出两种工具箱的年设计生产能力为100,000个。

欲采用单班工作制,一天工作8个小时,全年生产按260个工作日计算。

由于该生产属少品种大批量生产,考虑到产品原则生产方式高效率低成本的优势,所以准备采用基于产品原则的生产方式进行生产。

并且考虑到某些零部件加工的成本问题,决定向外购买,这些零部件包括铆钉、锁扣、提手压盖、提手、隔盘支架、合页、内折页。

(2)工厂详细参数公司对于新车间的用地规定为不超过35米×80米,采用联合厂房。

要求办公室面积不少于120平方米,原材料进货口和产成品出货口位于不同的方向,以便减少进出货的干扰。

由于工具箱由三大部件组成,分别为箱体、箱盖和中间隔盘。

箱体和箱盖靠中间合页焊接在一起,并且用内折页铆接。

中间隔盘直接放在箱体的隔盘支架上。

因此,根据加工工艺要求需要设置专门的加工区,包括箱体加工区、箱盖加工区、中间隔盘加工区(隔盘加工区或隔盘区),由于需要很多的原材料包括大块钢板和其它一些外购件,为便于管理设置原料库和中间材料库。

对于其它作业单位则根据实际的生产要求进行布置。

(3)作业单位划分根据其生产要求,为保证生产的连续性,控制生产成本,达到高的经济效益和员工关怀度,现将其作业单位划分为以下几个部分,如表1所示。

表1 作业单位划分表其中:原料库负责原材料的入库和存放购进的大件原材料,主要为钢板,其中划出一块区域专供存放废料;中间材料库存放外购小件如提手、铆钉、锁扣、隔盘支架、油漆等;箱体加工区为箱体加工场所,有剪板机、冲床、弧焊机、油漆喷机等加工机械;箱盖加工区为箱盖加工场所,有剪板机、冲床、弧焊机、油漆喷机等加工机械;隔盘加工区为中间隔盘隔盘加工场所,有剪板机、冲床、弧焊机、油漆喷机等加工机械;装配区完成工具箱总装的任务,靠自动传输装置传送带来进行物料从上一工位到下一工位的传送;包装区负责成品的检验包装,包装内容为产品和说明书;成品库用来存放下线后等待销售出库的产品,并且负责产品的出库作业;工具室用来存放各种修理工具如扳手、标准件等;办公室为车间行政人员办公的场所;更衣室内设置卫生间;配电室放置配电设备。

物流工程一、设计产品名称某振动器厂的设施布置设计二、原始给定条件公司有地6000平方米,厂区南北为100米,东西宽60米,工厂预计需要工人80人,计划建成年产30000件振动器的生产厂。

(一)、振动器的结构及有关参数振动器由14个零件构成,装配图如图所示。

每个零件、组件的名称、材料、单件重量及年需求量均列于表中图2-1 振动器装配图表2-1 振动器明细表(二)、作业单位划分根据振动器的结构特点,设立如表2-41所示,分别承担原材料存储、备料、热处理、加工与装配、产品性能试验、生产管理各项生产任务。

表2-2 作业单位划分表(三)、振动器生产工艺过程振动器的零件有14种,其中10种自制件;4种外购件,总的工艺过程可分为零件的制作与外购、半成品暂存、组装、性能试验、成品储存等阶段。

1)零件的制作与外购振动器上的标准件、非加工件如轴承、油封、软轴、软管四种零件都是采用外购的方法获得,入厂后由半成品库保存,其他零件由本厂自制,其工艺过程分别见表2-3~2-12所示,表中的利用率为加工后产品与加工前的比率。

2)标准件、外购件与半成品暂存产出的零件加工完经过各个车间检验合格后,送入半成品库暂存。

外购件与标准件均放在半成品库。

3)组装所有零件在组装车间集中组装成变速箱成品。

4)性能测试所有成品都在实验车间进行性能测试,不合格的就在组装车间进行修复,合格后送入成品库房,即不考虑成品组装不了的情况。

5)成品储存所有合格变速箱均存放在成品库房等待出厂。

表2-3 尖头组件加工工艺过程表表2-4 滚道组件加工工艺过程表表2-5 滚锥组件加工工艺过程表表2-6 套管组件加工工艺过程表表2-7 挡圈组件加工工艺过程表表2-8 软轴接头组件加工工艺过程表表2-9 软管接头组件加工工艺过程表表2-10 锥套组件加工工艺过程表表2-11 联结头组件加工工艺过程表表2-12 软轴插头组件加工工艺过程表三、产品-产量分析生产的产品品种的多少及每种产品产量的高低,决定了工厂的生产类型,进而影响着工厂设备的布置形式。

物流工程课程设计物流工程是工业工程专业重要的专业课程之一:设施规划是工业工程学科中重要研究领域和分支之一。

设施规划特别是其中的工厂设计着重研究工厂总平面布置、车间布置及物料搬运等内容,其目标是通过对工厂各组成部分相互关系的分析,进行合理布置,得至高效运行的生产系统,获得最佳的经济效益和社会效益。

一、课程设计的目的设施规划与物流系统课程设计是物流工程课程的重要实践性教学环节,是综合运用所学专业知识,完成工厂布置设计工作而进行的一次基本训练.其目的是;1、能正确运用工业工程基本原理及有关专业知识,学会由产品入手对工厂生产系统进行调研分析的方法。

2、通过对某工厂布置设计的实际操作,熟悉系统布置设计方法中的各种图例符号和表格,掌握系统布署设计方法的规范设计程序。

3、通过课程设计,培养学生学会如何编写有关技术文件。

4、通过课程设计.初步树立正确的设计思想,培养学生运用所学专业知识分析和解决实际技术问题的能力。

二、课程设计的内容设施规划与物流系统课程设计的主要目标是培养学生如何分析、发现现有生产厂布置方面存在的问题,并加以改善的工作能力,以及掌握完整的系统布置设计方法。

为此,本课程设计包括两个阶段一是现场调研阶段二是给定工厂布置设计阶段。

具体内容与工作量要求如下:1、现场调研适当选择一个小型工厂作为研究对象其生产类型最好属于多品种、中小批量生产。

并完成下列工作:1)产品调查分析产品构成,列出工厂产品零件明细表。

2)生产工艺过程调查针对主要产品加工工艺过程绘制详细工艺过程图,注明各工序间物料搬运量。

3)绘制各生产车间、仓储部门之间的物料流程图。

4)作业单位调查针对不同的部门编制一份相应内容的调查表。

对于生产车间,主要调查产品、产量、设备类型与台数、物料流动模式。

建筑物结构型式与占地面积等;对于职能管理部门,主要调查职责、人员构成、设备配备、办公室面积等;对于仓储部门,调查储存物品、储存方式、占地面积大小等对于辅助服务部门,主要调查工作性质、功能、占地面积大小等。

《物流工程》课程设计指导书1.引言物流工程是工业工程专业一门重要的主干专业课程,是工业工程学科中公认的重要研究领域和分支之一。

特别是其中的设施规划与设计着重研究工厂总平面布置、车间布置及物料搬运等内容,其目标是通过对工厂各组成部分相互关系的分析,进行合理布置,得到高效运行的生产系统,获得最佳的经济效益和社会效益。

工厂作为一个生产系统是由人员、设备、技术等多种因素所构成,整个系统的效益即总投入与总产出之比应尽可能达到最高水平。

因此,工厂布置设计就是一项多因素,多目标的系统优化设计课题。

由于社会需要的多样性,生产不同产品工厂的模式必然存在着差异,这就给工厂布置设计带来了难题。

系统布置设计(SLP)方法提供了一种以作业单位物流与非物流的相互关系分析为主线的规划设计方法,采用一套表达力极强的图例符号和简明表格,通过一套条理清晰的设计程序进行工厂布置设计。

这种方法为设施设计人员与生产管理人员广泛采用,实践效果良好。

系统布置设计不是一种严密的设计理论,而是一套实践性非常强的设计模式和规范的设计程序。

学习和掌握系统布置设计方法最有效的手段就是直接参与设计工作。

2. 课程设计的目的物流工程课程设计是课程的重要实践性教学环节,是综合运用所学专业知识,完成工厂布置设计工作而进行的一次基本训练。

其目的是:(1)能正确运用工业工程基本原理及有关专业知识,学会由产品入手对工厂生产系统进行调研分析的方法。

(2)通过对某工厂布置设计的实际操作,熟悉系统布置设计方法中的各种图例符号和表格,掌握系统布置设计方法的规范设计程序。

(3)通过课程设计,培养学生学会如何编写有关技术文件。

(4)通过课程设计,初步树立正确的设计思想,培养学生运用所学专业知识分析和解实际技术问题的能力。

3. 给定条件当地现有一叉车修理厂,占地面积为16000m2,厂区南北长为200m,东西宽80m,所处地理位置如图1所示。

该厂职工人数为300人,计划改建成年产60000套液压转向器的生产厂,需要完成工厂总平面布置设计。

1. 设计题目变速箱厂总平面布置设计2. 原始给定条件公司有地16000㎡,厂区南北为200m。

东西宽80m,该厂预计需要工人300人,计划建成年产100000套变速箱的生产厂。

2.1 变速箱的结构及有关参数变速箱由39个零件构成,装配图见图1所示。

每个零件、组件的名称、材料、单件重量及年需求量如表1零件明细表所示。

图1 减速器装配图表1 零件明细表工厂名称:变速箱厂产品名称变速箱产品代号110 计划年产量100000第1页序号零件名称零件代号自制外购材料总计划需求量零件图号形状单件重量/kg说明39 垫圈√65Mn 200000 0.004 38 螺母√Q235 200000 0.011 37 螺栓√Q235 300000 0.032 36 销√35 200000 0.022 35 防松垫片√Q215 100000 0.010 34 轴端盖圆√Q235 100000 0.050 33 螺栓√Q235 200000 0.020 32 通气器√Q235 100000 0.030 31 视孔盖√Q215 100000 0.050 30 垫片√橡胶纸100000 0.004 29 机盖√HT200 100000 2.500 28 垫圈√65Mn 600000 0.006 27 螺母√Q235 600000 0.016 26 螺栓√Q235 600000 0.103 25 机座√HT200 100000 3.000 24 轴承√200000 0.450 23 挡油圈√Q215 200000 0.004 22 毡封油圈√羊毛毡100000 0.004 21 键√Q275 100000 0.080 20 定距环√Q235 100000 0.090 19 密封盖√Q235 100000 0.050 18 可穿透端盖√HT150 100000 0.040 17 调整垫片√08F 200000 0.004 16 螺塞√Q235 100000 0.032 15 垫片√橡胶纸100000 0.00414 游标尺√100000 0.05013 大齿轮√40 100000 1.00012 键√Q275 100000 0.08011 轴√Q275 100000 0.80010 轴承√200000 0.4509 螺栓√Q235 2400000 0.0258 端盖√HT200 100000 0.0507 毡封油圈√羊毛毡100000 0.0046 齿轮轴√Q275 100000 1.4005 键√Q275 100000 0.0404 螺栓√Q235 1200000 0.0143 密封盖√Q235 100000 0.0202 可穿透端盖√HT200 100000 0.0401 调整垫片√08F 200000 0.0102.2 作业单位划分根据变速箱的结构及工艺特点,设立如表2所示11个单位,分别承担原材料存储、备料、热处理、加工与装配、产品性能试验、生产管理等各项生产任务。

学院:交通学院

姓名:黄高民

班级:170202 卡号:200204198 学号:17020221

目录第一章:生产企业物流系统环境分析

1.1 生产企业物流系统功能分析

1.2 设计原则

1.3输入要素分析

第二章:工厂布置方案设计

2.1 各部门活动关联性分析

2.2 工厂布置方案

2.3物料搬运方案选取

2.4绘制初步方案工作底稿

第三章:装配部门装配线平衡分析

3.1 装配线平衡分析

3.2 装配线作业流程

3.3 装配线平衡计算

第四章:方案确定

第一章生产企业物流系统环境分析

1 .1 生产企业物流系统功能分析

1 .设计背景

某一设施以制造汽车整车为主要任务,日生产汽车四汽缸引擎360台。

该厂面积120000平方米,具体的部门包括接受区,装配区,加工部,休息区,测试部和装运部。

假设:(1)所有物料用标准容器运输(一个标准容器为一个标准装载量。

);(2)临近部门之间的运输费用是按照搬动一个装载量,运费为1元;每隔一个部门费用加倍;(3)对角线之间的允许移动,并认为是相邻情况费用的1.25倍。

2.设计目标

根据实际情况,欲将机器加工,装配与测试等部门相互结合靠近,并开创一个兼具有保持合理产量的小型工厂,及物料弹性流程的大型工厂的可能性,取得管理和效益的增加。

1.2 设计原则

本科题的设计原则采用成组设计原则,又称单元式布置,将不同的机器分成单元来生产具有相似形状和工艺要求的产品。

成组布置的目的是在生产车间中获得产品原则布置的好处。

1.3 输入要素分析

布置设计的要素考虑众多的因素,按照richard缪瑟的观点,影响布置设计最基本要素是产品,数量,生产路线,辅助服务部门和时间。

依题可得以下要素。

1.产品:四汽缸引擎

2.数量:该工厂日生产汽车四汽缸引擎360台

3.辅助服务部门:休息区

4.时间:每天生产线运行450分钟。

5.生产路线:

第一章工厂布置方案设计

2.1 各部门活动关联性分析

综合考虑物流及非物流因素,故不只是考虑生产部门,通过对各个部门彼此之间的相关性加以分析,以决定较理想的规划位置。

流程动态分析

通过对各部门功能分析及考虑物料流程,可得物料流程图

作业单位综合相互关系图2.1工厂具体布置

1.确定面积

工厂总面积为120000平方米,根据各个部门的功能,具体分配的面积(单位:㎡)如下:

接受区:3*1=3W

休息区:1.2:2*0.5=1W

装配部:1.5*1=1.5W

测试部:0.5*1=0.5W

装运部:3*1=3W

加工部:2*1=2W

各部门总面积为:

3W+1W*2+1.5W+0.5W+3W+2W=12W

各个部门面积分配完成。

2.2工厂布置方案

设立中枢通道,所有部门单位根据作业单位位置相关图沿此道进行布局。

如图

2.3物料搬运方案选取

1.基本假设:

工厂所有物料用标准容器运输(一个标准容器为一个标准转载量),现根据物料的可运性及搬运难以程度,假设每台引擎物料装配前的当量物料量为10(也可以理解为装配钱没台引擎物料需要10个标准容器运送),装配后形成产品,当量物流量为1,即只需一个标

准容器运送。

假设有20%的零部件需要加工;产品经检测后有5%的产品需返回接受区。

2.确定各作业单位之间的预期装载量

如下:

1接受区-2装配部:360*5*80%=1440

2接受区-3加工部:360*5*20%=360

3加工部-2装配部:360*5*20%=360

2装配部-5测试部:360

5测试部-6装运部:360*95%=342

5测试部-1接受区:360*5%=18

计算方案的搬运费用:

C= ij ij ij d f c0

=3600+720*1.25+360+720+342+18*2=6264

四:F-D图分析

1.确定各作业单位之间的运输距离

2.F-D图的绘制

将各两点间的物流按其流量大小绘制在一直角坐标图上,横坐标为运输距离D(米),纵坐标为物流量(当量物流量)

2500

2000

1500

1000

500

0 100 200 300

F-D图

五:方案评价

为了接受和装运的方便,工厂布置时注意了对接受区和装运去与外界的接触面积,可以缓解接受和装运货物时候的拥挤程度,由于这两个区域的物流量比较大,多车道运送可以实现有效的分流作用。

提高工作效率。

虽然休息区只有两个,但是狭长的布置方案使得各个部门都能直接接触到休息区,节省员工走路时间。

六装配线平衡

1已知条件

装配线内部按照装配流水线布局,该线每天运行450分钟。

装配线

上产品的作业时间和前接作用如下

绘制网络

确定周期时间 日生产量:360台 日工作时间:450分钟 所有任务总计时间:275秒

周期时间=日工作时间/日计划生产量=60P/D=6*450/360=75 4计算工作地点数

理论上工作地点数N=完成作业所需要时间总量/周期时间=T/60P/D

=275*360/450*60=3.67≈4

A

C

B

F E

D

G

H

② ③ ④

⑥

⑦

⑧

⑤

①

5确定平衡生产线的规则

规则一:首先分配后续工作较多的任务规则二:首先分配操作时间最长的任务任务后续的任务数目

A 5

C 4

B,E,F 2

D,G 1

H 0

6分配各工作点的任务

任务任务时

间

剩余未分配时

间

可分配

的后续

任务

该任务

的最多

后续任

务

操作时

间最长

的后续

任务

工作地点1 A 30 45 B,C C B

C 30 15 E

E 15 0 没有

工作地点2 F 65 10 没有

工作地点3 B 35 40 D,G D,G G

G 40 0 没有

工作地点4 D 35 40 H

H 25 15 没有

任务任务时

间

剩余未分配时

间

可分配

的后续

任务

该任务

的最多

后续任

务

操作时

间最长

的后续

任务

工作地点1 F 65 10 没有

工作地点2 A 30 45 B,C C B

B 35 10 没有

工作地点3 C 30 45 D,E E D

D 35 10 没有

工作地点4 E 15 60 G

G 40 20 没有

工作地点5 H 25 50 没有

7效率计算

根据规则一作出平衡:、效率=完成作业所需要的时间总量/实际工作地点数*时间周=T/N i*C=275/4*75=91.67℅。