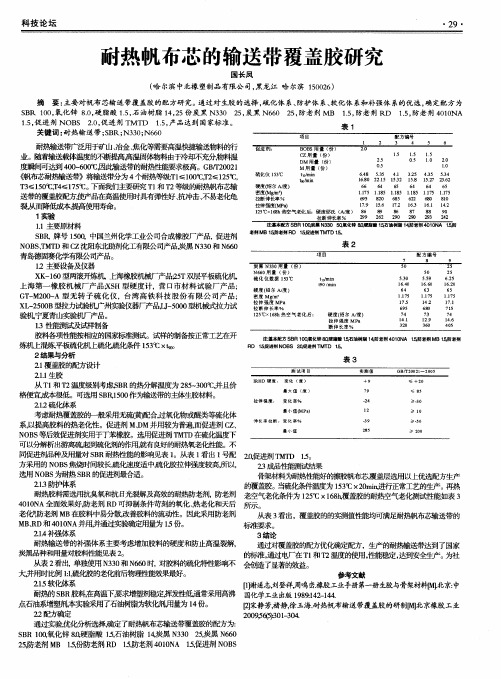

帆布芯输送带贴胶配方优化

- 格式:pdf

- 大小:167.36 KB

- 文档页数:3

橡胶输送带覆盖胶的配方优化设计摘要橡胶输送带是现代化建设中常用的运输工具,对于整个社会的工业、物流、运输等行业带来的作用是十分显著的。

从最近几年的使用情况看,橡胶输送带的使用性能在不断降低,给运输过程带来了不利的影响。

而导致性能减弱的主要因素则是覆盖胶运用情况,为了进一步增强橡胶输送带的内部结构且改善其使用性能,本文阐述了对覆盖胶配方改进的措施,针对输送带的质量标准加以检验,确保运输工作顺利进行。

关键词橡胶输送带;覆盖胶;配方;优化覆盖胶在橡胶输送带中有着极为重要的作用,其主要是负责输送带内部粘合作用,将输送带内部紧密结合起来。

从专家的试验检测数据看,覆盖胶还有许多地方可以进行优化改进,在配方上加以调整可增强具体的使用性能,保证运输过程的顺利进行。

1 优化覆盖胶配方的优点覆盖胶在橡胶输送带中的作用十分关键,覆盖胶的配置情况直接影响了其自身的使用粘合度。

而对覆盖胶的配方进行优化处理,能够为需要运输的企业带来丰厚的经济效益。

配方优化的优点主要体现在:1)增强性能。

据专家试验检测结果显示,影响传输带性能的因素较多,但“粘合度”是橡胶输送带内部的主要性能指标。

粘合度的强弱直接决定了输送带的使用范围[1]。

而覆盖胶则是促进输送带内部粘合的主要物质,对其配方进行优化可以加大粘合作用;2)延长寿命。

橡胶输送带在工业、建筑、化工等各个行业运用广泛,传输带需要承受的荷载也是大小不一的。

面对不同的传输物质,传输带内部的结构受到不同损坏,导致断裂、折损等问题出现,使用优化过后的覆盖胶则能增强牢固性,延迟寿命;3)节约成本。

生产成本的控制能够给企业创造更多的经济价值,覆盖胶作为常用的粘合剂,其在社会中需要大量的生产。

若能够对其配方加以改进调整,则能在生产材料、生产方式上加以改进,这样可确定最佳的覆盖胶配制方法,降低成本资金投入;4)改进技术。

一个配方的研制能够带动一个产业,可以促进社会经济形式的变化。

覆盖胶配方的优化是理论知识与社会实践相融合的产物,其带来的是一个新项目、新生产、新技术。

36橡 胶 工 业 2019年第66卷模压成型法PVG 阻燃整芯输送带覆盖胶的配方优化杨化民1,王军龙1*,姜 丽1,贺拥军2(1.西安重装渭南橡胶制品有限公司,陕西 渭南 714000;2.西安科技大学,陕西 西安 710054)摘要:对模压成型法PVG 阻燃整芯输送带[由聚氯乙烯树脂(PVC )阻燃整芯输送带表面贴合橡胶型覆盖胶制成]覆盖胶进行配方优化。

覆盖胶优化配方为:丁腈橡胶 100,PVC (糊状) 30,炭黑N234 40,硬脂酸 2,氧化锌 5,氯化石蜡/三氧化二锑/硼酸锌/聚磷酸铵/氢氧化铝 20/8/15/15/15,分散剂R50 5,增塑剂 20,防老剂 2,硫黄/促进剂TBBS 1.7/1.8。

优化配方覆盖胶与带芯粘合性能、物理性能、阻燃性能和滚筒摩擦试验结果达到MT 914—2008要求。

关键词:覆盖胶;PVG 阻燃整芯输送带;模压成型法;丁腈橡胶;聚氯乙烯树脂;配方优化中图分类号:TQ336.2;TQ333.7;TQ325.3 文章编号:1000-890X (2019)01-0036-05文献标志码:A DOI :10.12136/j.issn.1000-890X.2019.01.0036基金项目:国家自然科学基金资助项目(50572088)作者简介:杨化民(1969—),男,陕西渭南人,西安重装渭南橡胶制品有限公司工程师,硕士,主要从事输送带配方研发工作。

*通信联系人(wjunlong@ )随着煤矿大型化和机械化的发展,大运量、长寿命的PVG 输送带[由聚氯乙烯树脂(PVC )输送带表面贴合橡胶型覆盖胶制成]应用越来越广泛。

与挤出成型法PVG 阻燃整芯输送带相比,模压成型法PVG 阻燃整芯输送带的性能和使用寿命具有一定优势;相对于PVG 阻燃钢丝绳芯输送带,PVG 阻燃整芯输送带的带体自质量小,符合节能输送带的发展方向。

因此,模压成型法PVG 阻燃整芯输送带具有良好的应用前景[1-2],因而其覆盖胶的研制备受关注。

CHINA RUBBER第26卷第2期输送带EP贴胶的研究梁成亚输送带是由弹性体与骨架材料制成的带状复合制品,可以在相当大的应力和变形条件下工作,是带式输送机的主要组成部分。

输送带按骨架材料可分为织物芯输送带与金属芯输送带,在向高强力、高模量发展,最终的发展目标是金属芯输送带。

目前,我国还是织物为骨架的输送带占主导地位,以锦纶帆布、涤纶帆布为主的第二代输送带已经很普通,工艺非常成熟;以涤纶/锦纶帆布芯为主的第三代输送带也具有一定的规模,今后几年可成为分层输送带的主力军。

一、涤纶/锦纶输送带的特点涤纶/锦纶输送带是以涤纶和锦纶交织帆布为带芯制成的输送带,涤纶又称聚酯,代号为E;锦纶又称尼龙,代号为P,故交织成的帆布又称EP帆布,用该帆布做成的输送带亦称EP输送带。

该带种在国内普及性不足,而在国外发达国家已占据主要地位。

EP输送带的优点包括:1.定负荷伸长率低,使用伸长小,可减少用户停机缺带重新接头的麻烦。

2.耐水性能好,在受潮后强力不降低。

3.弹性模量高,在设计输送带时可取较低的安全系数10~15,而尼龙输送带则要取12~20。

4.成槽性好,EP帆布纬向采用成槽性较好的尼龙66。

EP输送带的最大不足是其粘合性能较差。

因而,设计EP贴胶配方时主要是提高其粘合性能。

二、EP贴胶配方设计1.EP贴胶性能技术指标(1)粘合强度:7.0N/mm以上;(2)拉伸强度:9.0MPa 以上;(3)拉断伸长率:600±100%;(4)邵尔A型硬度:55±5度。

2.主体材料橡胶是影响胶料物理性能的主要因素。

对EP贴胶而言,最重要的是指与织物浸渍的胶乳结合牢固,要有较高的粘合强度。

以天然橡胶、丁苯橡胶、顺丁橡胶为基本材料的橡胶—纤维复合材料是输送带的代表性材料。

EP帆布表面浸渍丁吡胶乳,据有关资料介绍,当织物浸渍胶乳与贴胶胶料中的内聚能密度相近时,胶料与织物间获得良好的粘合强度,反之,粘合强度明显下降。

59应用技术APPLIED TECHNOLOGY2017年,橡胶输送带行业主要原辅材料价格大幅上涨,而某些输送带企业不顾成本迎合下游企业低价中标模式,使低价竞标现象越演越烈,在国家环境治理与严控督查的大环境下,产能严重过剩的输送带行业生产经营压力陡增,运营资金风险加大,部分企业(尤其是中小输送带企业)生产处于停产或半停产状态。

加快产品结构调整步伐,加大管理力度节能降耗降本增效等工作被输送带企业提到重要的地位。

本文从输送带产品的综合物理机械性能与经济性的合理配置范畴,探讨合理降低橡胶输送带生产配方成本的途径。

一、生产配方综合物理机械性能配置优秀的输送带生产配方应具备以下特点:①产品综合物理机械性能达到设计规定;②产品主要物理机械性能指标优异(如耐磨耗性、拉伸强度、耐热性、阻燃性等);③产品生产加工工艺性能安全可行;④原材料成本在同行业相对较低。

一般情况下,橡胶工程技术人员进行生产配方设计,很难做到各项物理机械性能都很优异并且成本较低。

如何平衡这对矛盾,不同输送带产品要抓住不同的关键要素。

1.普通输送带覆盖层橡胶配方设计,其输送带领域橡胶配方性能配置及降低成本途径马培瑜 宋昱德山东通泰橡胶股份有限公司主要性能配置是耐磨耗性、抗老化性和拉 伸强;2.普通织物芯输送带贴布层和普通钢丝绳芯输送带中间层的橡胶配方设计,其主要性能配置是帆布间黏合强度、钢丝绳黏合强度、抗动态疲劳性能;3.耐热输送带覆盖层橡胶配方设计,其主要性能配置是抗热氧老化性能、热状态下耐磨耗性能、抗热动态疲劳性能;4.阻燃输送带覆盖层橡胶配方设计,其主要性能配置是阻燃性能、耐磨性能和抗动态疲劳性能。

抓住了这些主要的物理机械性能特点,研发人员在配方结构设计时,合理有效配备生胶体系、补强体系、防老化体系、交联体系、耐热体系、阻燃体系等,就能做到有的放矢,达到设计目的。

分析某些企业的生产配方体系结构时,发现为了应对原材料不断涨价因素,一些企业想方设法降低生产配方的原材料成本,鼓励甚至命令技术人员大力度下调生产配方成本,主要表现在以下4个方面:一是在配方中毫无道理地大量使用廉价的再生胶;二是无视配方组成结构,无序添加低价格的填充材料和油料;三是减少配方中防老剂的用量,以降低防护体系功效为代价降低配方成本;四是不按标准规定随意调整配方结构,完全无视产品国家标准所要求60应用技术APPLIED TECHNOLOGY的物理机械性能指标和使用技术要求。

中国橡胶应用技术APPLIED TECHNOLOGY44应用技术APPLIED TECHNOLOGY100℃的试验温度;T2可耐热不大于125℃的试验温度;T3可耐热不大于150℃的试验温度;T4可耐热不大于175℃的试验温度。

本文对T4型耐热输送带覆盖胶的配方设计进行研究。

一、实验1.主要原材料二元乙丙橡胶(EPM ),牌号6160D ,阿朗新科高性能弹性体有限公司;三元乙丙橡胶(EPDM ) ,牌号2650C ,阿朗新科高性能弹性体有限公司;炭黑 N220,欧励友工程炭(青岛)有限公司;炭黑 N330,卡博特化工(天津)有限公司;石蜡油2280,汉圣石化(宁波)有限公司;硫化剂BIPB ,阿克苏诺贝尔公司;甲基丙烯酸盐类,西安有机化工厂;其他均为市售橡胶工业常用原材料。

2.主要检测设备与仪器XLB-D400×400型平板硫化机,浙江湖州东方机械有限公司;A1-7000S 型电子拉力试验机,M-2000FA 型无转子硫化仪,高铁检测仪器有限公司;HT3000橡胶硬度计,德国蒙泰克集团;H-RUL-45型精密高温试验机,昆山九丰精密机械有限公司;台式测厚表,上海六菱仪器厂。

3.测试方法力学性能按GB/T 528-2009测试;邵尔A 型硬度按GB/T 3512-2001测试;热空气老化按GB/T 3512-2001测试;黏合强度按照GB/T 6759测试。

4.配方选材(1)生胶体系乙丙橡胶分子主链是完全饱和的碳-碳结构,所以乙丙橡胶的耐热性很好。

EPDM 分子侧链上引入了少量不饱和双键,而EPM 分子结构完全饱和,所以其耐热性能优于EPDM 。

但混炼过程中EPM 工艺性比EPDM 工艺性要差。

所以选择EPM 与EPDM 并用,以EPM 为主。

(2)补强填充体系炭黑的粒径越小,其补强性越好、耐磨性越好。

输送带要求抗拉强度较高,且耐磨性要求好。

所以选择粒径较小的中超耐磨ISAF N220和高耐磨HAF N330并用。

耐热输送带覆盖胶的配方设计1、每个产品的国家标准:耐热输送带执行HG 2297-92标准二、性能要求:(1)可以在150℃条件下长期使用,可以在高于150℃的条件下短期使用。

(2)不但要在常温下有较好的耐磨性,而且要求在高温条件下不劣化。

(3)硫化前要有一定的自粘性和与缓冲胶的互粘性,硫化后有较高的粘合强度。

(4)硬度和拉伸性能达到要求。

三、配方原材料基本配方/质量份原材料基本配方/质量份三元乙丙橡胶100氧化镁10氧化锌10促进剂M2硬脂酸1促进剂TMTD2防老剂D2促进剂ZDC 1.5中超耐磨炉黑50硫黄 2.5四线油15歧化松油5合计201硫化胶物性(153℃×50min);硬度(邵氏A型)69度;拉伸强度12.45MPa;300%定伸应力5.49MPa;扯断永久变形20%;阿克隆磨耗1.062cm3。

①生胶:(三元乙丙橡胶100)耐热输送带覆盖胶最常用的橡胶品种是SBR,IIR和EPR。

目前,SBR是最常用的,但它只适合在12O℃以下使用;IIR的耐高温性能比SBR好,但工艺性能差,价格又太高,国内使用得很少;EPR耐热性能和价格都比较适中,适于生产耐热输送带。

EPR的耐热性良好,长期使用也不易龟裂,受热后硬度虽然也升高,但升高程度比SBR低得多,而且硬度升高后,其耐磨性能还有所改善。

EPM 硫化太慢,因此生产中多采用EPDM。

另外,我国国内已有EPDM 在大量生产,价格也比IIR便宜得多。

②硫化体系:(氧化锌10、硬脂酸1、硫黄2.5、氧化镁10、促进剂M2、促进剂TMTD 2、促进剂ZDC 1.5)过氧化物硫化胶料的耐热性最好,但硫化速率较慢。

为了提高硫化速度,可以加入少量硫黄和促进剂。

③填充补强体系:(中超耐磨炉黑50)胶料的强度较高,硬度适中,耐磨性较好。

④软化增塑体系:(四线油15、歧化松油5)加入软化剂可大大提高EPDM 的自粘性和拉断伸长率,但是用量过多会降低胶料的耐热性能。