埋弧焊焊丝焊剂选配

- 格式:docx

- 大小:101.29 KB

- 文档页数:23

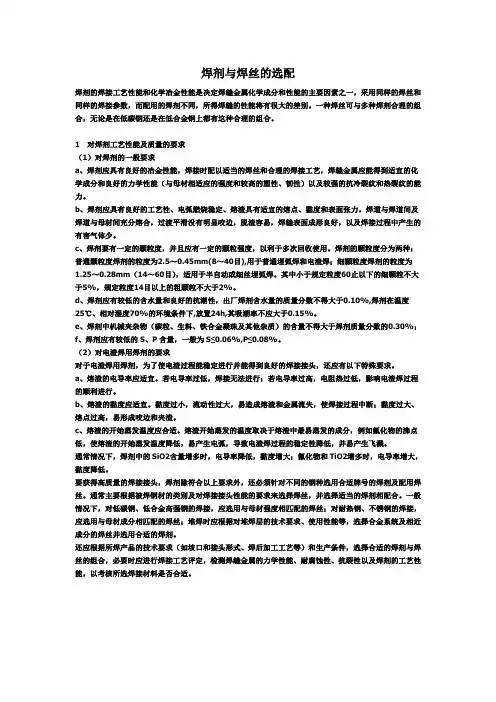

焊剂与焊丝的选配焊剂的焊接工艺性能和化学冶金性能是决定焊缝金属化学成分和性能的主要因素之一,采用同样的焊丝和同样的焊接参数,而配用的焊剂不同,所得焊缝的性能将有很大的差别。

一种焊丝可与多种焊剂合理的组合,无论是在低碳钢还是在低合金钢上都有这种合理的组合。

1 对焊剂工艺性能及质量的要求(1)对焊剂的一般要求a、焊剂应具有良好的冶金性能,焊接时配以适当的焊丝和合理的焊接工艺,焊缝金属应能得到适宜的化学成分和良好的力学性能(与母材相适应的强度和较高的塑性、韧性)以及较强的抗冷裂纹和热裂纹的能力。

b、焊剂应具有良好的工艺性、电弧燃烧稳定、熔渣具有适宜的熔点、黏度和表面张力。

焊道与焊道间及焊道与母材间充分熔合,过渡平滑没有明显咬边,脱渣容易,焊缝表面成形良好,以及焊接过程中产生的有害气体少。

c、焊剂要有一定的颗粒度,并且应有一定的颗粒强度,以利于多次回收使用。

焊剂的颗粒度分为两种:普通颗粒度焊剂的粒度为2.5~0.45mm(8~40目),用于普通埋弧焊和电渣焊;细颗粒度焊剂的粒度为1.25~0.28mm(14~60目),适用于半自动或细丝埋弧焊。

其中小于规定粒度60止以下的细颗粒不大于5%,规定粒度14目以上的粗颗粒不大于2%。

d、焊剂应有较低的含水量和良好的抗潮性,出厂焊剂含水量的质量分数不得大于0.10%,焊剂在温度25℃、相对湿度70%的环境条件下,放置24h,其吸潮率不应大于0.15%。

e、焊剂中机械夹杂物(碳粒、生料、铁合金凝珠及其他杂质)的含量不得大于焊剂质量分数的0.30%;f、焊剂应有较低的S、P含量,一般为S≤0.06%,P≤0.08%。

(2)对电渣焊用焊剂的要求对于电渣焊用焊剂,为了使电渣过程能稳定进行并能得到良好的焊接接头,还应有以下特殊要求。

a、熔渣的电导率应适宜。

若电导率过低,焊接无法进行;若电导率过高,电阻热过低,影响电渣焊过程的顺利进行。

b、熔渣的黏度应适宜。

黏度过小,流动性过大,易造成熔渣和金属流失,使焊接过程中断;黏度过大、熔点过高,易形成咬边和夹渣。

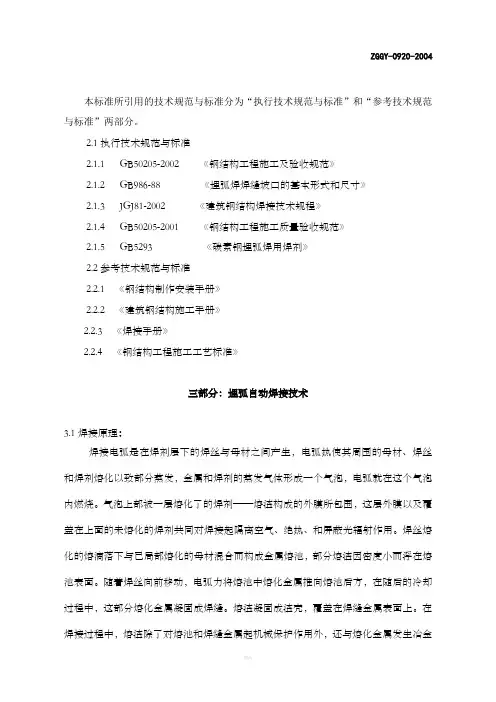

本标准所引用的技术规范与标准分为“执行技术规范与标准”和“参考技术规范与标准”两部分。

2.1执行技术规范与标准2.1.1 GB50205-2002 《钢结构工程施工及验收规范》2.1.2 GB986-88 《埋弧焊焊缝坡口的基本形式和尺寸》2.1.3 JGJ81-2002 《建筑钢结构焊接技术规程》2.1.4 GB50205-2001 《钢结构工程施工质量验收规范》2.1.5 GB5293 《碳素钢埋弧焊用焊剂》2.2参考技术规范与标准2.2.1 《钢结构制作安装手册》2.2.2 《建筑钢结构施工手册》2.2.3 《焊接手册》2.2.4 《钢结构工程施工工艺标准》三部分:埋弧自动焊接技术3.1焊接原理:焊接电弧是在焊剂层下的焊丝与母材之间产生,电弧热使其周围的母材、焊丝和焊剂熔化以致部分蒸发,金属和焊剂的蒸发气体形成一个气泡,电弧就在这个气泡内燃烧。

气泡上部被一层熔化了的焊剂——熔渣构成的外膜所包围,这层外膜以及覆盖在上面的未熔化的焊剂共同对焊接起隔离空气、绝热、和屏蔽光辐射作用。

焊丝熔化的熔滴落下与已局部熔化的母材混合而构成金属熔池,部分熔渣因密度小而浮在熔池表面。

随着焊丝向前移动,电弧力将熔池中熔化金属推向熔池后方,在随后的冷却过程中,这部分熔化金属凝固成焊缝。

熔渣凝固成渣壳,覆盖在焊缝金属表面上。

在焊接过程中,熔渣除了对熔池和焊缝金属起机械保护作用外,还与熔化金属发生冶金反应(如脱氧、去杂质、渗合金等),从而影响焊缝金属的化学成分。

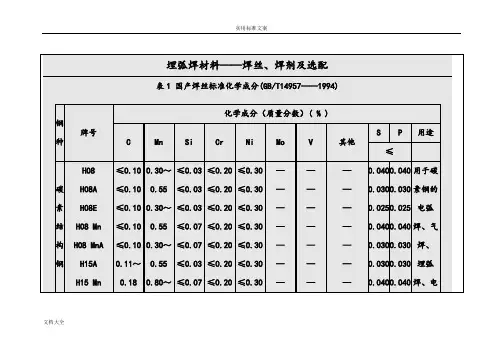

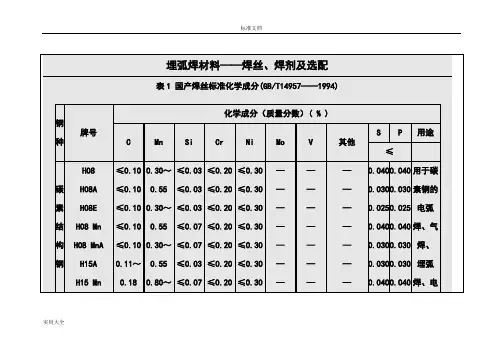

3.2埋弧焊焊接施工工艺流程3.3 焊前准备工作 3.3.1焊剂及焊丝的选择根据目前钢结构的钢材类型,常用埋弧焊丝和焊剂的选择如下表:表3.13.3.2焊接材料的保管和使用3.3.2.1焊剂的烘焙表3.23.3.2.2焊剂的保存焊接低碳钢的熔炼焊剂在使用中放置时间不超过24h;焊接低合金钢的熔炼焊剂在使用中放置时间不超过8h;烧结焊剂经高温烘焙后,应转入100~150℃的低温保温箱中存放,从保温箱中取出时间不超过4h。

埋弧焊时焊剂与焊丝的选配焊剂的焊接工艺性能和化学冶金性能是决定焊缝金属化学成分和性能的主要因素之一,采用同样的焊丝和同样的焊接参数,而配用的焊剂不同,所得焊缝的性能将有很大的差别。

一种焊丝可与多种焊剂合理的组合,无论是在低碳钢还是在低合金钢上都有这种合理的组合。

1 对焊剂工艺性能及质量的要求(1)对焊剂的一般要求a、焊剂应具有良好的冶金性能,焊接时配以适当的焊丝和合理的焊接工艺,焊缝金属应能得到适宜的化学成分和良好的力学性能(与母材相适应的强度和较高的塑性、韧性)以及较强的抗冷裂纹和热裂纹的能力。

b、焊剂应具有良好的工艺性、电弧燃烧稳定、熔渣具有适宜的熔点、黏度和表面张力。

焊道与焊道间及焊道与母材间充分熔合,过渡平滑没有明显咬边,脱渣容易,焊缝表面成形良好,以及焊接过程中产生的有害气体少。

c、焊剂要有一定的颗粒度,并且应有一定的颗粒强度,以利于多次回收使用。

焊剂的颗粒度分为两种:普通颗粒度焊剂的粒度为2.5~0.45mm(8~40目),用于普通埋弧焊和电渣焊;细颗粒度焊剂的粒度为1.25~0.28mm(14~60目),适用于半自动或细丝埋弧焊。

其中小于规定粒度60止以下的细颗粒不大于5%,规定粒度14目以上的粗颗粒不大于2%。

d、焊剂应有较低的含水量和良好的抗潮性,出厂焊剂含水量的质量分数不得大于0.10%,焊剂在温度25℃、相对湿度70%的环境条件下,放置24h,其吸潮率不应大于0.15%。

e、焊剂中机械夹杂物(碳粒、生料、铁合金凝珠及其他杂质)的含量不得大于焊剂质量分数的0.30%;f、焊剂应有较低的S、P含量,一般为S≤0.06%,P≤0.08%。

(2)对电渣焊用焊剂的要求对于电渣焊用焊剂,为了使电渣过程能稳定进行并能得到良好的焊接接头,还应有以下特殊要求。

a、熔渣的电导率应适宜。

若电导率过低,焊接无法进行;若电导率过高,电阻热过低,影响电渣焊过程的顺利进行。

b、熔渣的黏度应适宜。

黏度过小,流动性过大,易造成熔渣和金属流失,使焊接过程中断;黏度过大、熔点过高,易形成咬边和夹渣。

埋弧焊丝和焊剂的匹配摘要:一、引言二、埋弧焊丝与焊剂的匹配原则1.焊丝性质与焊剂的适应性2.焊接工艺参数的匹配3.焊缝成形与质量的要求三、常见埋弧焊丝与焊剂的匹配案例1.碳钢埋弧焊2.低合金钢埋弧焊3.奥氏体不锈钢埋弧焊四、匹配过程中应注意的问题1.焊丝直径的选择2.焊剂类型的选择3.焊接电流与电压的调整五、总结正文:一、引言埋弧焊是一种高效、高质量的焊接方法,它离不开焊丝与焊剂的合理匹配。

焊丝是焊接过程中的填充材料,而焊剂则起着保护熔池、改善焊缝成形的作用。

本文将详细介绍埋弧焊丝与焊剂的匹配方法,以帮助读者更好地掌握这一关键技术。

二、埋弧焊丝与焊剂的匹配原则1.焊丝性质与焊剂的适应性在选择焊丝与焊剂时,首先要考虑焊丝的性质与焊剂的适应性。

一般来说,焊丝的熔敷金属成分应与焊剂的成分相匹配,以保证焊接过程的稳定性和焊缝质量。

例如,对于碳含量较高的钢材,应选择适合的高碳焊丝和相应的焊剂。

2.焊接工艺参数的匹配焊接工艺参数是影响焊接质量的重要因素,主要包括焊接电流、电压、焊接速度等。

在匹配焊丝与焊剂时,应根据实际情况调整工艺参数,以保证焊接过程的稳定性和焊缝成形。

例如,在焊接薄板时,可采用小电流、高速度的焊接参数,以获得良好的焊缝成形。

3.焊缝成形与质量的要求根据焊缝成形和质量要求,选择合适的焊丝和焊剂。

对于要求较高的焊缝,可选用活性较强的焊剂,以提高焊缝的抗裂性能;对于要求较低的焊缝,可选用活性较弱的焊剂,以降低焊缝成本。

三、常见埋弧焊丝与焊剂的匹配案例1.碳钢埋弧焊碳钢埋弧焊时,可选用直径为1.2mm的碳钢焊丝(如ER50-6)和碱性焊剂(如SJ101)。

焊接工艺参数为:焊接电流150-200A,电压28-35V,焊接速度30-50cm/min。

2.低合金钢埋弧焊低合金钢埋弧焊时,可选用直径为1.2mm的低合金钢焊丝(如ER55-6)和中性焊剂(如SJ204)。

焊接工艺参数为:焊接电流180-220A,电压30-35V,焊接速度30-50cm/min。

埋弧焊用热强钢实心焊丝、药芯焊丝和焊丝-焊剂组合

分类要求

埋弧焊用热强钢实心焊丝、药芯焊丝和焊丝焊剂组合分类一般根据以下要求进行:

1. 实心焊丝和药芯焊丝的分类:实心焊丝与药芯焊丝是以不同方式制造的两种不同的焊丝。

实心焊丝是用连续铸造技术制造的,焊丝截面为实心,药芯焊丝则是在焊丝中央镶嵌有药芯,药芯中包含有助焊剂等焊接材料。

2. 焊丝焊剂的分类:焊丝焊剂包括不同种类的助焊剂和钢化剂,根据不同的配方可以分为多种不同的组合。

焊丝焊剂也可根据不同的焊接目的和要求进行分类,例如冶金、机械、航空、船舶、化工等不同领域的焊接,对焊丝焊剂的要求也不同。

3. 组合分类:在实际使用时,根据不同材质和焊接要求,可以选择不同的焊丝和焊剂进行组合使用。

如热强钢材料常使用的组合有AWS E80C-Ni1、EB2K等。

这些组合是经过多次试验和实践验证的,可以满足不同的焊接需求,同时也符合国际标准和行业标准。

总之,埋弧焊用热强钢实心焊丝、药芯焊丝和焊丝焊剂组合分类要求根据材料特性、焊接要求和实际使用等多方面进行分析和筛选,选择合适的组合方案可以保证焊接质量和效果。

本标准所引用的技术规范与标准分为“执行技术规范与标准”和“参考技术规范与标准”两部分2.1 执行技术规范与标准2.1.1GB50205-2002《钢结构工程施工及验收规范》2.1.2GB986-88《埋弧焊焊缝坡口的基本形式和尺寸》2.1.3JGJ81-2002《建筑钢结构焊接技术规程》2.1.4GB50205-2001《钢结构工程施工质量验收规范》2.1.5GB5293《碳素钢埋弧焊用焊剂》2.2 参考技术规范与标准2.2.1《钢结构制作安装手册》2.2.2《建筑钢结构施工手册》2.2.3《焊接手册》2.2.4《钢结构工程施工工艺标准》三部分:埋弧自动焊接技术3.1 焊接原理:焊接电弧是在焊剂层下的焊丝与母材之间产生,电弧热使其周围的母材、焊丝和焊剂熔化以致部分蒸发,金属和焊剂的蒸发气体形成一个气泡,电弧就在这个气泡内燃烧。

气泡上部被一层熔化了的焊剂——熔渣构成的外膜所包围,这层外膜以及覆盖在上面的未熔化的焊剂共同对焊接起隔离空气、绝热、和屏蔽光辐射作用。

焊丝熔化的熔滴落下与已局部熔化的母材混合而构成金属熔池,部分熔渣因密度小而浮在熔池表面。

随着焊丝向前移动,电弧力将熔池中熔化金属推向熔池后方,在随后的冷却过程中,这部分熔化金属凝固成焊缝。

熔渣凝固成渣壳,覆盖在焊缝金属表面上。

在焊接过程中,熔渣除了对熔池和焊缝金属起机械保护作用外,还与熔化金属发生冶金反应(如脱氧、去杂质、渗合金等),从而影响焊缝金属的化学成分。

3.2 埋弧焊焊接施工工艺流程3.3焊前准备工作331焊剂及焊丝的选择根据目前钢结构的钢材类型,常用埋弧焊丝和焊剂的选择如下表:表3.13.3.2焊接材料的保管和使用3.3.2.1焊剂的烘焙表3.2焊接低碳钢的熔炼焊剂在使用中放置时间不超过24h;焊接低合金钢的熔炼焊剂在使用中放置时间不超过8h;烧结焊剂经高温烘焙后,应转入100~150C的低温保温箱中存放,从保温箱中取出时间不超过4h。

埋弧焊焊接参数选择标准 Prepared on 24 November 2020本标准所引用的技术规范与标准分为“执行技术规范与标准”和“参考技术规范与标准”两部分。

执行技术规范与标准2.1.1 GB50205-2002 《钢结构工程施工及验收规范》2.1.2 GB986-88 《埋弧焊焊缝坡口的基本形式和尺寸》2.1.3 JGJ81-2002 《建筑钢结构焊接技术规程》2.1.4 GB50205-2001 《钢结构工程施工质量验收规范》2.1.5 GB5293 《碳素钢埋弧焊用焊剂》参考技术规范与标准2.2.1 《钢结构制作安装手册》2.2.2 《建筑钢结构施工手册》2.2.3 《焊接手册》2.2.4 《钢结构工程施工工艺标准》三部分:埋弧自动焊接技术焊接原理:焊接电弧是在焊剂层下的焊丝与母材之间产生,电弧热使其周围的母材、焊丝和焊剂熔化以致部分蒸发,金属和焊剂的蒸发气体形成一个气泡,电弧就在这个气泡内燃烧。

气泡上部被一层熔化了的焊剂——熔渣构成的外膜所包围,这层外膜以及覆盖在上面的未熔化的焊剂共同对焊接起隔离空气、绝热、和屏蔽光辐射作用。

焊丝熔化的熔滴落下与已局部熔化的母材混合而构成金属熔池,部分熔渣因密度小而浮在熔池表面。

随着焊丝向前移动,电弧力将熔池中熔化金属推向熔池后方,在随后的冷却过程中,这部分熔化金属凝固成焊缝。

熔渣凝固成渣壳,覆盖在焊缝金属表面上。

在焊接过程中,熔渣除了对熔池和焊缝金属起机械保护作用外,还与熔化金属发生冶金反应(如脱氧、去杂质、渗合金等),从而影响焊缝金属的化学成分。

埋弧焊焊接施工工艺流程3.3.1焊剂及焊丝的选择根据目前钢结构的钢材类型,常用埋弧焊丝和焊剂的选择如下表:表3.3.2焊接材料的保管和使用 3.3.2.1焊剂的烘焙3.3.2.2焊剂的保存焊接低碳钢的熔炼焊剂在使用中放置时间不超过24h ;焊接低合金钢的熔炼焊剂在使用中放置时间不超过8h ;烧结焊剂经高温烘焙后,应转入100~150℃的低温保温箱中存放,从保温箱中取出时间不超过4h 。

埋弧焊焊剂与焊丝该怎么配焊剂的焊接工艺性能和化学冶金性能是决定焊缝金属化学成分和性能的主要因素之一,采用同样的焊丝和同样的焊接参数,而配用的焊剂不同,所得焊缝的性能将有很大的差别。

一种焊丝可与多种焊剂合理的组合,无论是在低碳钢还是在低合金钢上都有这种合理的组合。

1 对焊剂工艺性能及质量的要求(1)对焊剂的一般要求a、焊剂应具有良好的冶金性能,焊接时配以适当的焊丝和合理的焊接工艺,焊缝金属应能得到适宜的化学成分和良好的力学性能(与母材相适应的强度和较高的塑性、韧性)以及较强的抗冷裂纹和热裂纹的能力。

b、焊剂应具有良好的工艺性、电弧燃烧稳定、熔渣具有适宜的熔点、黏度和表面张力。

焊道与焊道间及焊道与母材间充分熔合,过渡平滑没有明显咬边,脱渣容易,焊缝表面成形良好,以及焊接过程中产生的有害气体少。

c、焊剂要有一定的颗粒度,并且应有一定的颗粒强度,以利于多次回收使用。

焊剂的颗粒度分为两种:普通颗粒度焊剂的粒度为2.5~0.45mm(8~40目),用于普通埋弧焊和电渣焊;细颗粒度焊剂的粒度为1.25~0.28mm(14~60目),适用于半自动或细丝埋弧焊。

其中小于规定粒度60止以下的细颗粒不大于5%,规定粒度14目以上的粗颗粒不大于2%。

d、焊剂应有较低的含水量和良好的抗潮性,出厂焊剂含水量的质量分数不得大于0.10%,焊剂在温度25℃、相对湿度70%的环境条件下,放置24h,其吸潮率不应大于0.15%。

e、焊剂中机械夹杂物(碳粒、生料、铁合金凝珠及其他杂质)的含量不得大于焊剂质量分数的0.30%;f、焊剂应有较低的S、P含量,一般为S≤0.06%,P≤0.08%。

(2)对电渣焊用焊剂的要求对于电渣焊用焊剂,为了使电渣过程能稳定进行并能得到良好的焊接接头,还应有以下特殊要求。

a、熔渣的电导率应适宜。

若电导率过低,焊接无法进行;若电导率过高,电阻热过低,影响电渣焊过程的顺利进行。

b、熔渣的黏度应适宜。

黏度过小,流动性过大,易造成熔渣和金属流失,使焊接过程中断;黏度过大、熔点过高,易形成咬边和夹渣。

埋弧焊是一种常见的焊接方法,其中焊丝和焊剂是两个关键元素。

正确的焊丝和焊剂的配比使用对于焊接质量和效率有着至关重要的影响。

首先,我们来了解一下焊丝的选择。

埋弧焊焊丝通常分为实芯焊丝和药芯焊丝。

实芯焊丝通常是高碳钢、合金钢等材料制成,而药芯焊丝则在内部填充了焊剂。

选择焊丝时,需要考虑所需焊接材料的性质、强度要求以及使用环境等因素。

接下来是焊剂的选择。

埋弧焊焊剂通常分为熔炼型和非熔炼型两大类。

熔炼型焊剂通常由铁合金、纯金属氧化物等材料制成,而非熔炼型焊剂则由具有不同特性的固体粉末混合而成。

选择焊剂时,需要考虑所需焊接材料的性质、母材的成分、坡口形状以及焊接工艺参数等因素。

那么,如何确定焊丝和焊剂的用量配比呢?这需要根据所需焊接的材料、厚度以及所需的焊接效果等因素来确定。

一般来说,焊丝的直径和长度会根据所需焊接的厚度和坡口形状来确定,而焊剂的用量则根据所需的焊接效果、母材成分以及坡口形状等因素来确定。

在实际操作中,可以根据以下步骤来确定焊丝和焊剂的用量配比:1. 根据所需焊接材料的性质和厚度,选择合适的焊丝直径和长度。

2. 根据所需焊接效果、母材成分以及坡口形状等因素,选择合适的焊剂类型和用量。

3. 根据实际情况,对焊丝和焊剂的用量进行适当调整,以达到最佳的焊接效果和效率。

需要注意的是,正确的焊丝和焊剂的配比使用对于焊接质量和效率有着至关重要的影响。

如果配比不当,可能会导致焊接缺陷、降低焊接效率甚至会对焊接设备造成损害。

因此,在实际操作中,需要严格按照相关规范和标准进行操作,并根据实际情况进行适当调整。

此外,还需要注意以下几点:1. 在使用前要对焊丝和焊剂进行检查,确保其质量合格且符合要求。

2. 在使用过程中要保持清洁,避免杂质和污垢的影响。

3. 在使用后要对剩余的焊丝和焊剂进行妥善处理,避免浪费和污染环境。

总之,正确的焊丝和焊剂的配比使用对于埋弧焊的焊接质量和效率有着至关重要的影响。

在实际操作中,需要严格按照相关规范和标准进行操作,并根据实际情况进行适当调整。