8版11固体制剂单元操作

- 格式:ppt

- 大小:3.61 MB

- 文档页数:73

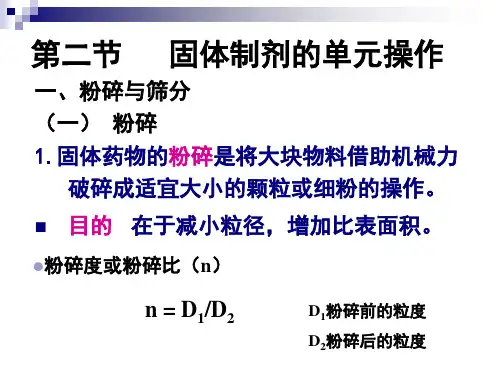

第十一章固体制剂单元操作第一节粉碎与分级(一)概述粉碎(crushing):借助机械力或其他方法,将大块物料破碎或碾磨成最快、细粉、甚至超细粉的过程目的:减小粒径,增加物料比表面积意义:1、减小粒径有助于加快药物的溶出与促进吸收2、改善剂型的质量3、有利于制剂中各成分混合均匀4、有利于从天然药材中提取有效成分,改善中药有效成分的溶解度,提高有效成分的提取效率(二)粉碎的原理及过程1、原理:借助外力破坏分子间内聚力2、粉碎的能量消耗1)表面积学说:粉碎需要的能量与表面积增加的能量成正比(最终粉碎)2)体积学说:粉碎消耗的能量与物料粉碎比的对数成正比((粉碎开始)3)裂缝学说:粉碎需要的能量与裂缝长度成正比(粉碎中间阶段)(三)粉碎方法选用原则:被粉碎物料的性质、产品粒度要求、物料的多少、粉碎设备1、开路粉碎:连续供给粉碎机物料和把已分碎物料拿出的操作特点:操作简单、粒度分散广、适合粗碎和粒度要求不高的粉碎循环粉碎:粉碎后物料通过分级设备使粗粉重新粉碎的操作特点:动力消耗低、粒度分布窄,适合粒度要求高的粉碎2、闭路粉碎:粉碎过程中已到达要求的物料不能及时排出,继续粉碎的操作特点:能量消耗大,适合小规模粉碎自由粉碎:粉碎过程中已达到要求的物料及时排出的操作特点:粉碎效率高,适合连续操作3、单独粉碎:大多数药物都是单独粉碎,氧化性、还原性、刺激性药物必须单独粉碎混合粉碎:两种及以上的物料一块粉碎的操作串研法:一般为含糖量较多的中药粉碎,先将其他药材粉研粗粉后加入黏性药材粉碎成粗粉,干燥后再粉碎串油法:先将药材捣成糊状,后加入其他药材共同粉碎4、干法粉碎:药物经干燥处理(一般为水分低于5%)后粉碎特点:粉尘大湿法粉碎:加入适量液体至药物中研磨粉碎特点:避免粉尘飞扬,减轻某些药物的毒性或刺激性5、低温粉碎:利用物料在低温时脆性增加,韧性与延伸性降低的性质,以提高粉碎效率的方法特点:适合热敏性的药物、软化温度低而易于成饼的药物(四)粉碎设备:1、研钵2、球磨机:球体和总装量为容量的50~60%时效率最好缺点:粉碎效率低、粉碎时间长、转筒和转珠的污染3、冲击式粉碎机:锤击式粉碎机、冲击柱式粉碎机4、振动磨5、流能磨:超级粉碎机6、高压均质机:操作简单,易于大规模生产,粒径分布较窄二、分级(一)概述注意问题:1、过筛时需不断振动,防止物料堵住筛孔2、根据所需药物粒径选择合适型号的筛网3、过筛时保持干燥,若湿度过高会堵住筛网4、筛分时粉层的厚度应适中(二)药筛的种类和规格1、冲眼筛:圆形筛孔,孔坚不易变动2、编织筛:编织而成,,单位面积筛孔多,筛分效率好1、颗粒和筛孔形状:圆柱形颗粒过矩形筛网,不规则形颗粒过圆形筛网2、筛面的开孔率:编织筛的开孔率高于冲眼筛,效率更好3、筛体的运动状态:回转和振动结合最好(四)筛分设备1、摇动筛:小批量2、振动筛:效率高、单位筛面的处理能力大3、气流筛:效率高、产量大、细度精确、无粉尘溢散现象,噪声小、能耗低第二节混合与捏合一、混合(一)机制1、对流混合:指物料中的粒子团从一处转移至另一处产生的总体混合2、剪切混合:由于颗粒间相对运动,物料不断被分割或粉末在剪切面上流动进行的局部混合3、扩散混合:由于粒子的无规则运动,相邻粒子间相互交换位置进行的局部混合一般为多种混合机制共同作用,开始以对流和剪切混合为主,后来扩散作用增加(二)影响因素:物料的性质、设备类型、操作条件(三)混合设备:混合方法:搅拌混合、研磨混合、过筛混合1、容器旋转型混合机:回转型混合机、摇摆式混合机、多方向运动混合机2、容器固定性混合机:搅拌槽式混合机、锥形螺旋混合机二、捏合定义:制软材,系指在固体粉末中加入粘合剂制成具一定塑性的物料的操作意义:便于制粒,利于混合,改善物料的流动性混合压缩成型性第三节制粒定义:将粉状、块状、熔融液、水溶液状态的物料经过加工,制成具有一定形状和大小的颗粒状物的操作意义:改善物料的粉体学性质、提高混合效率、改善含量均匀度要求:1、颗粒是最终产品:流动性好、外形美观、均匀2、颗粒是中间体:流动性好、压缩成型性较好一、干法制粒和设备(一)概述定义:是将药物和辅料的粉末混合均匀、压缩成大片状或板状后粉碎成颗粒的办法(二)制法1、压片法:利用大压力降物料制成直径为20~50mm、厚度为5~10mm的胚片,然后破碎成一定大小的颗粒,将颗粒与崩解剂、润滑剂混合利用压片机压片特点:使物料免收湿润及温度的影、所得颗粒密度高;产量小、生产效率低、工艺可控性差、产生大量粉尘2、滚压法:粉末被两个旋转方向相反的滚筒压制,光滑滚筒将物料压成片状,有凹槽或刻痕的将物料压成条状特点:生产能力大、工艺可操控性强,润滑剂使用量小二、湿法制粒及设备(一)概述定义:是指物料加入润湿剂或液态黏合剂,靠黏合剂的桥架或黏结作用使粉末聚集一起而制备颗粒的办法优点:制成颗粒流动性好、圆整度高、外形美观、耐磨性较强、压缩成型性好、热稳定性好(二)机制1、附着力和黏附力2、界面作用力:饱和度:液体所占颗粒空隙与总空隙之比,小于等于0.3时呈钟摆状;在0.3~0.8之间,索带状;大于0.8,毛细管状;大于等于1,混悬状3、固体桥4、引力5、机械镶嵌(三)制粒方法和设备1、剪切制粒:药物粉末和辅料一起放入剪切制粒机内,搅拌混合均匀后加入黏合剂搅拌而制粒特点:制粒更简单、操作性强1)高速剪切制粒:适合缓释和控释,高黏性物料制粒2)低速剪切制粒2、转动制粒3、流化制粒:一步制粒法,容器自上而下的气流使粉末悬浮,喷洒黏合剂溶液使粉末成粒4、喷雾制粒:将物料溶液或混悬液喷雾于干燥室内,在热气流作用下使雾滴水分迅速蒸发获得干燥细颗粒特点:1)由液体原料直接得到细颗粒2)物料受热时间短,适合热敏性药物3)制得多为中空粒子,流动性、溶解性好5、其他制粒法:1)熔融制粒:适合对水敏感的物料,一步制粒无需干燥2)液相中析晶制粒第四节干燥一、概念定义:利用热能或其他适宜方法除去湿物料中的溶剂而获得干燥固体产品的操作过程目的:使物料便于加工、运输、贮藏和使用;办证药品的质量和提高药物的稳定性改善粉体的流动性和填充性二、干燥原理和影响因素(一)干燥原理:热量的传递和质量的传递同时进行(二)物料中水分的性质1、平衡水分和自由水分平衡水分:干燥去除不掉的水分自由水分:物料中大于平衡水分的游离水分2、结合水分:以物理化学方式与物料结合,干燥速度缓慢非结合水:以机械方式与物料结合,干燥速度快(三)影响干燥的因素恒温干燥阶段加快干燥措施:1、提高传热和传质的推动力2、改善物料和空气的接触情况,提高空气流速,减少传热和传质的阻力降速干燥阶段降速干燥阶段加快干燥措施:1、提高物料温度2、改善物料分散度,以促进内部水分向表面扩散三、干燥方法和技术(一)方法按操作方式分:间歇式和连续式按操作压力分:常压式和真空式按加热方式分:对流干燥、热传导干燥、辐射干燥、介电加热干燥(二)技术1、流化干燥:适合难以干燥、水分要求低和热敏感物料干燥2、喷雾干燥:蒸发面积大、干燥时间短3、微波干燥:加热迅速、均匀、干燥速度快、热穿透能力强、热效率高成本高,对某些物料稳定性有影响4、冷冻干燥:生物大分子、水中不稳定和热敏性药物。

1-2:为了更好的理解固体制剂的特点及其制备工艺,这节课主要介绍固体制剂单元操作。

固体制剂单元操作包括了粉碎、筛分、混合和制粒,所以我们要掌握他们的概念与目的熟悉影响因素,了解常用设备3:我们先来了解一下这张图,它是固体剂型的一个制备工艺流程图。

我们将药物和辅料经过粉碎过筛以后混合,就可以得到散记。

混合以后如果接着自软材造粒,干燥后可以得到颗粒剂,颗粒剂进行压片就会得到片剂,如果对片剂进行包衣,可以得到包衣片。

我们把散记和颗粒机放入到胶囊壳里,我们会得到胶囊剂。

从这幅图中呢,我们可以看到散剂颗粒剂片剂胶囊剂呢,他们既有相同的一个制备过程也有他们特有的制备工艺。

4. 粉碎,粉碎(sui)是指借助机械力或者其他方法,将大块固体物料\破碎成碎块、细粉甚至是超细粉的过程。

粉碎的目的为了减小粒径,增加比表面积,这有助于提高难溶性药物的溶出度和生物利用度;便于各成分混合均匀;以及有助于天然药材中\有效成分的提取。

粉碎过程\主要是依靠\外加机械力的作用\破坏物质分子间的\内聚力\来实现的。

被粉碎的物料\受到外力的作用后\在局部产生\很大应力\或形变,当应力\超过\物料本身的分子间力时\即可产生裂隙\并发展为裂缝,最后破裂或开裂。

5. 制剂生产中根据被粉碎物料的性质,产品粒度的要求、物料的多少来选择合适的粉碎方法。

PPT,6. PPT7. 单独与混合粉碎:大多数药物通常采用单独粉碎,以便于后续操作。

此外,出于安全性考虑,氧化性或还原性药物、刺激性药物必须单独粉碎。

混合粉碎可以避免一些粘性或热塑性物料的吸附聚集现象,中药粉碎中的串研法和串油法就属于混合粉碎。

③干法与湿法粉碎,干法粉碎是指将物料经适当的干燥处理后,使水分含量降低至一定限度后进行粉碎的方法,在药品生产中多采用该方法,但该法的缺点是粉尘飞扬。

湿法操作可以避免粉碎时的粉尘飞扬,减少某些有毒或刺激性药物对人体的危害,常见的“水飞法”和“加液研磨法”均属湿法粉碎。

第十一章固体制剂单元操作固体制剂单元操作是指将原料药或辅料根据一定的工艺流程进行混合、压制或包衣等操作,制备成固体剂型的过程。

固体制剂广泛应用于片剂、颗粒剂、胶囊剂、糖衣片和控释片等制剂。

固体制剂的成功生产离不开精确的操作和仔细的控制。

首先,固体制剂单元操作的第一步是原料的准备。

原料药和辅料需要经过选取、称量、筛分等过程准备好。

选取合适的原料非常重要,药物的纯度、颗粒度和溶解度等因素都会直接影响制剂的质量和稳定性。

称量过程需要精确控制,以确保每个批次的制剂含量一致。

接下来,原料的混合是制剂过程中的关键步骤之一、混合可以通过物理混合、机械混合、湿混合等方式进行。

物理混合是将原料药和辅料通过手工或机械搅拌等方式进行混合,确保每个粒子均匀分布。

机械混合是通过搅拌器、混合机等设备进行混合,大大提高了混合的均匀性和效率。

湿混合适用于粘附性较强的原料,需要加入一定的溶剂进行混合。

混合过程需要根据原料的特性和工艺要求进行合理调整,以确保混合的均匀性和稳定性。

混合后的原料需要进行压制成固体剂型。

压制是将混合后的原料加入压片机或制粒机等设备,通过一定的压力和温度进行压制成片或颗粒。

在压制过程中,需要控制压力、温度和速度等参数,以确保制剂的均匀性、硬度和溶解性。

压制后的制剂需要进行表面处理或包衣,以提高稳定性、改善外观和口感等因素。

最后,制剂还需要进行包装和质量控制。

包装是将制剂装入适合的包装容器中,如铝箔包装、瓶装等。

包装需要符合相关法规和标准,以保持制剂的安全性和稳定性。

质量控制是制剂过程中的重要环节,需要进行原料、中间产品和最终产品的质量检测和监控。

总之,固体制剂单元操作是制备固体剂型的关键步骤,涉及原料的准备、混合、压制、包装和质量控制等多个环节。

每个环节都需要精确控制和仔细操作,以确保制剂的质量稳定和一致性。

只有掌握了固体制剂单元操作的关键技术和规范,才能成功生产高质量的固体制剂。

固体制剂车间岗位操作法领料岗位:1.车间领料人负责车间各班组领料与退料方面的工作。

2.领料员凭批生产指令或批包装指令领料领料时,须对所领用物料一一核对,并作好相应记录。

3.核对验收内容3.1.核对所有物料名称是否相符。

3.2.原辅料是否有检验报告单,批号、规格、数量是否准确。

4.核对验收准确无误后,即可发送各班组,并记录。

5.进入洁净区的物料必须在外消间清洁,使其符合洁净要求后方可经缓冲区进入洁净区。

6.每批产品生产结束后,各班组将清场剩余的物料清理后交付领料人员。

7.领料人员将物料一一清点登记后,打包后退库。

8.退库时,须同仓库接料人员办理好交接。

9.退库物料要求准确、标志明确、包装整齐。

制粒岗位:1.上岗前的检查1.1.检查上批清场合格证;1.2.检查工器具是否齐备;1.3.检查设备的清洁卫生,试开空车,检查设备有无故障;1.4.对设备及所需工具进行消毒。

2.制软材2.1.检查和核准衡器校验合格证是否在有效期内,校准零点。

2.2.复核原辅料的名称、规格、批号、数量,根据生产指令的要求准确称量所需原、辅料,做到一人称量一人复核,做好记录。

2.3.按工艺要求配制粘合剂或润湿剂。

2.4.将原辅料加入槽式混合机中按工艺规程规定的时间混合。

2.5.加入规定量浸膏、粘合剂或润湿剂,采取渐加方式,边加边观察软材干湿度,制成符合要求的软材,软材手握成团,捏之即散。

2.6.及时认真填写好制软材原始记录,操作者签名。

2.7.本岗位质量控制点:2.7.1.按处方称配料、称量要准确2.7.2.混料均匀2.7.3.粘合剂或润湿剂均匀加入。

3.制粒3.1.按工艺要求准备筛网,装好,装筛网做到松紧适宜。

3.2.开动摇摆颗粒机,将软材放进摇摆颗粒机的进料口。

3.3.开动沸腾干燥床,将湿颗粒送进,根据工艺要求调节好干燥温度与风量。

3.4.根据产品工艺规程的具体要求干燥相应的时间。

3.5.干燥的颗粒移交到整粒工序整粒。

3.6.及时填写原始记录。