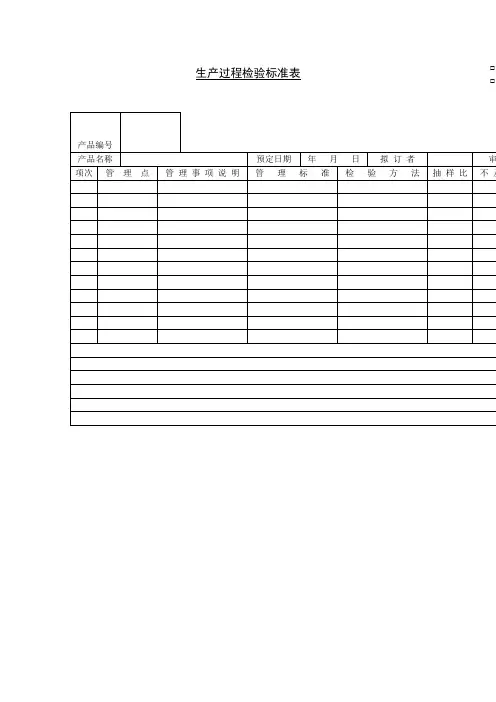

生产过程检验标准表

- 格式:docx

- 大小:114.25 KB

- 文档页数:2

服装(制衣)厂基本生产流程与检验标准1.梭织服装制作基本工作程序定单用规格表(款式样、批办样、产前样)梭织服装在制作前要先填写好定单规格表,按照制作服装的不同样办,定单规格表可分为以下几种类别:1.1.1 报价用规格表------款式样款式样此规格表主要用于设计师看款式效果及生产的用料计算。

一般情况下用同类布料打样,允许辅料代用。

对生产工厂来讲,此规格表仅仅是供报价用,以便争取得到真正的定单,在运用这个表格时应注意每个项目内容与规格,因为这些内容与规格往往同成本直接相关联,任何有利于降低成本而又不改变原有服装的基本要求的方法和建议都可以采讷。

所有在此规格表中变化的内容,都必须做出注释,以便下一步工作开展的时候前后对应。

样品规格表------批办样批办样此规格表主要用于打批办样。

批办样制作前,根据提供的款式样和样品规格表中具体要求逐项进行操作,检查样品的织物组织、结构规格、测量所有的尺寸,确信各个点的尺寸在允许误差范围内。

把款式样和规格表给相关的技术人员,审查各疑点难点,以便全面了解样衣的情况。

原则上,打批办样用正式主料和辅料。

大货生产规格表------产前样产前表此规格表主要是批办样被客户批准后客户才提供的表格。

只有这个产品规格表才是供工厂大货生产用。

如果用以前的规格表代替,经常会发生差错,因为经过打样后,客户常更改原有的尺寸,而这个尺寸的更改又往往是不起眼的,在大批生产经营之前,还须打一次样,叫做产前样,在制作这个样衣中,所有的主料和辅料都必须用以后生产中要用的料,客户完全认可后方可大批开裁。

服装生产基本工艺流程服装生产基本工艺流程包括布料物料进厂检验、裁剪、缝制、锁眼钉扣、整烫、成衣检验、包装入库等八个工序。

布料物料进厂检验布料进厂后要进行数量清点以及外观和内在质量的检验,符合生产要求的才能投产使用。

把好面料质量关是控制成品质量重要的一环。

通过对进厂面料的检验和测定可有效地提高服装的正品率。

内 部 审 核 检 查 表

工程变更管理

程序

生产管制程序生产计划控制

程序

118.6.2

128.6.3 139.1.1.1 组织生产的零部件是否被顾客指定为“外观项目”如果是组织是否提供了1.适当的资源,2.适当的颜色,文理,金属亮度,组织结构,映像清晰度的触感技术的标准样件,3.外观标准样品及评价设备的维护和控制,4.对从事外观评价人员的能力和资格的验证

是否对制造过程进行了监视和测量?是否采用统计过程控制方法对特殊特性工序进行了监控,并保持过程能力负荷生产件批准时的要求?是否出现过程能力不足或不受控的情况?如出现是否启动反应计划?是否制定了纠正措施计划并实施验证?

组织是否按照控制计划中的规定,根据顾客的工程材料和性能标准,对每一种产品进行全尺寸检验和功能性验证,其结果可供顾客评审。

IPQC过程检验规范(IATF16949/ISO9001-2015)1.0 目的为了加强生产现场产品品质的管控,有效地控制和降低潜在的品质风险,确保制程中品质处于受控状态。

2.0 范围适用于本公司所有在生产过程中的半成品、成品的检验。

检验依据:产品图纸,作业指导书,控制计划,抽样方案,产品缺陷等级表。

3.0 职责3.1 生产部负责领料确认、工艺检验、自主检验及不合格的处理记录;3.2 品质部负责巡回检验、移转检验及其记录;3.3 新产品的检验由技术部主导,生产部/品管部配合。

4.0 工作程序4.1首件确认是指对生产加工的首件产品或过程发生改变后加工的首件产品进行检验,防止批量性问题的出现,保证生产产品的质量。

4.1.1首件确认时间a. 生产中更换操作者的b. 每个班上班,产品开始加工时c. 生产过程中设备重新调整后d. 产品换型时(产品零件号更换时)e. 工装模具调整后f. 加工工艺参数或材料批次作了更换的4.1.2首件确认的程序a.自检:指由操作者对自己所生产的产品,按照图纸或或作业指导书技术标准进行的检验。

在4.1.1条任何条件下生产的产品必须由员工进行自检,员工自检合格后,带上该产品送IPQC专检。

b.专检:由专职检验员进行的检验。

检验合格后由检验员签名或盖章,该产品可以在该工序上生产。

4.1.3首件确认不合格的处理a.如果首件检验不合格, 则不能生产,必须对设备或工装进行调整, 以使首件符合图纸、作业指导书的要求,然后按首件确认程序送检。

b.操作员工必须确保首件经过了IPQC的检验并合格,如果未经首件确认而擅自进行生产的(不管产品合格与否),将按照公司相关规定对当事人进行处罚。

e.首件检验的合格与否由IPQC确定, IPQC不能确定的, 必须会同领班, 质保部经理, 技术部经理等熟知该产品和工艺的人员共同判定。

4.1.4首件确认的记录a.首先由操作者将首件自检合格的产品,如实将检查结果(如外观、配合、尺寸等)记录在《过程检验记录表》上。

生产过程的检验标准一、壳型、壳芯的检验标准本检验标准适用于制型,制芯等工序检验。

1.型、芯外观检验由目视检查完成。

2.检验范围:型、芯外观、永久性铸出标记,滤网是否安放,挡渣芯块是否安放,胶水涂粘。

3.有下列缺陷者应判为不合格:3.1型、芯上有明显的缺损及疏松,飞边、毛刺未清除干净。

3.2永久性铸出标记错误或辨别不清。

3.3未安装滤网及挡渣芯块,下芯错误。

3.4合箱胶粘剂未涂或粘接不牢。

二、溶炼,化学成分的检验标准熔炼工序检验分冶炼质量及化学成分两部分检验。

1.熔化工部检验:1.1检验范围:钢液脱氧质量、出钢温度。

1.2脱氧质量由炉前样杯检验。

去钢液倒入取样杯中,观察液面情况,如凹陷明显,则脱氧良好,如未凹陷或涨起,则脱氧不良。

1.3出钢温度应符合工艺要求,而炉前用热电偶测量。

1.4检验员应详细真实填写检验单。

2.化学成分检验:2.1铸钢角件的化学成分分析根据GB223进行。

2.2铸钢角件的化学成分应符合表2的规定。

表2 铸钢件的化学成分3.碳当量3.1碳当量的计算公式CE=(Mn/6+r+Mo+V)/5+(Ni+Cu)/15(%)3.2铸钢角件的碳当量应≤0.45%。

4.每一熔炼炉应当分析化验二次,第一次在炉内钢液总>90%时进行,分析后根据元素含量,提供合金元素加入量,浇注完毕即进行成品量的化验。

成品样的化验结果即作为出厂检验的试验结果。

三、浇注工序的检验标准本检验标准使用于浇注工序检验。

1.检验手段及范围:1.1检验手段:目视检验范围;壳型埋箱及浇口杯;浇注温度及速度;挡渣,钢包烘烤。

2.有下列情况者属于不合格:2.1壳型排放不合理,如底、部未垫平,排列拥挤;2.2浇口杯未安放或断裂;2.3浇注温度不符合工艺要求,浇注速度过快,过慢,断流等;2.4浇注时未及时撇渣及挡渣;2.5钢包烘烤未达到要求,造成冻包或穿包,包衬泛起;2.6浇注过程中壳型破裂或穿芯造成跑火,未成形者;2.7未到时间就开箱吊运铸件,冷却过快或受机械力作用造成裂纹者。

. .服装制衣厂基本生产流程与检验标准----------------------- -----------------------日期:服装(制衣)厂基本生产流程与检验标准1.梭织服装制作基本工作程序1.1 定单用规格表(款式样、批办样、产前样)梭织服装在制作前要先填写好定单规格表,按照制作服装的不同样办,定单规格表可分为以下几种类别:1.1.1 报价用规格表------款式样款式样此规格表主要用于设计师看款式效果与生产的用料计算。

一般情况下用同类布料打样,允许辅料代用。

对生产工厂来讲,此规格表仅仅是供报价用,以便争取得到真正的定单,在运用这个表格时应注意每个项目容与规格,因为这些容与规格往往同成本直接相关联,任何有利于降低成本而又不改变原有服装的基本要求的方法和建议都可以采讷。

所有在此规格表中变化的容,都必须做出注释,以便下一步工作开展的时候前后对应。

1.1.2样品规格表------批办样批办样此规格表主要用于打批办样。

批办样制作前,根据提供的款式样和样品规格表中具体要求逐项进行操作,检查样品的织物组织、结构规格、测量所有的尺寸,确信各个点的尺寸在允许误差围。

把款式样和规格表给相关的技术人员,审查各疑点难点,以便全面了解样衣的情况。

原则上,打批办样用正式主料和辅料。

1.1.3大货生产规格表------产前样产前表此规格表主要是批办样被客户批准后客户才提供的表格。

只有这个产品规格表才是供工厂大货生产用。

如果用以前的规格表代替,经常会发生差错,因为经过打样后,客户常更改原有的尺寸,而这个尺寸的更改又往往是不起眼的,在大批生产经营之前,还须打一次样,叫做产前样,在制作这个样衣中,所有的主料和辅料都必须用以后生产中要用的料,客户完全认可后方可大批开裁。

1.2服装生产基本工艺流程服装生产基本工艺流程包括布料物料进厂检验、裁剪、缝制、锁眼钉扣、整烫、成衣检验、包装入库等八个工序。

1.2.1布料物料进厂检验布料进厂后要进行数量清点以与外观和在质量的检验,符合生产要求的才能投产使用。

试车之前的准备工作――单张纸胶印机操作系列讲座试车前的准备工作不仅包括为了缩短调试时间、防止停机而进行的一系列准备工作,还包括其它一些工作,这些从表面上看似乎跟准备或者调试过程无关,但是却能够提高印刷操作人员的工作效率。

车间内的规划设计、准备工具、准备原材料、协同工作、培训以及清洗供墨系统和润湿系统等等,都是准备工作的主要内容和组成部分。

一、印刷车间的规划设计从表面上来看,印刷车间的规划设计似乎跟准备工作无关,但是,合理的规划设计却有助于减少停机时间并生产效率。

1、规划并分配空间当印刷车间建成之后或者重新改建完毕后,面临一个新的挑战――如何对车间进行统筹规划、合理设计。

根据正常操作的顺序来决定每个操作工位(包括印刷机在内)在车间内适合的位置,并根据设备体积的大小、所需要的工作区域面积的大小以及该区域内存放的原材料数量的多少,为每个操作工位分配适度的空间。

印刷机所占空间的大小取决于印刷机的类型、印刷活件的类型、印刷车间的运输安排、存放在印刷机周围的纸张的数量以及其它一些因素。

2、身边备好要用的各种工具在车间规划设计时,最重要的一点儿就是考虑到便利性。

每台印刷机都应该有一整套专用小工具、仪器零件以及各种原辅材料,而这些东西是不能跟其它工位共享的。

虽然那些只是偶尔才用一下的昂贵物品可以共用,但是一些常用的小工具必须要放在身边,无论何时也不论是什么原因,操作者都不应该跑到两到三个工位之外去取所需要的工具。

3、底层车间的规划以及通道的设计印刷机之间的通道必须足够宽,能够保证叉车自由进出,把纸张从存贮室运送到印刷机的输纸部分,或者把印刷后的印品从收纸部分运送到装订车间或者货车上(如果打算外协装订的话)。

底层车间的空间十分宝贵,必须有效地加以利用。

在对底层空间进行规划和分配时还应该考虑到进出通行的需要(其中包括卡车的运行空间),以及底层的承重率(按每平方英尺内的吨数计算)。

如果始终采用一种标准、单一尺寸规格的纸张的话,就能够对材料处理设备进行标准化并能够更好地利用底层空间。