塑料制品铜嵌件埋入方式设计

- 格式:doc

- 大小:188.50 KB

- 文档页数:5

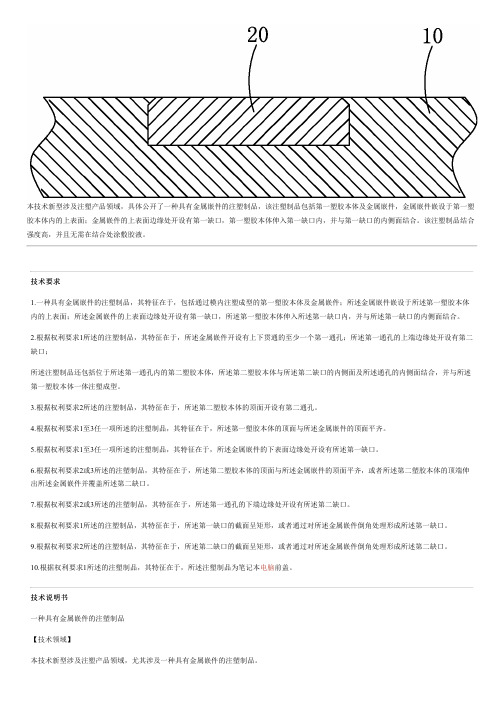

注塑预埋铜螺母的设计:注塑预埋铜螺母也可通俗的成为注塑铜嵌件,一般是使用优质符合环保要求的低铅黄铜,也就是高含量的黄铜螺母在注塑钱预埋在塑胶模具中,其材料一般为含铜量在58%左右的C3604铜或者含铜量较高,含铅量更低的高品质环保黄铜Hpb-59铜制造而成,这里重点讲述的是注塑预埋铜螺母(铜嵌件)的设计,其对于五金件和塑胶件的连接起到非常重要的作用:在很多塑件中,为了安装,联结等的需要,常常要在塑件中放置一些金属件或其他材质的零件,这些零件,统称为塑料制品中的嵌件。

图所示就是一些嵌件的典型形状(1) 嵌件的特点1) 嵌件多用金属制成,它可以增加塑件整体或某一部位的强度和刚度,如在手柄、箱攀上使用的金属骨杆嵌件,见图所示。

2) 壳以提高联结强度塑料的强度很低,要想把两个塑件联结在一起,如用螺钉联接,其强度要受到影响,而在塑件中事先安放带螺纹的嵌件,可使联结强度大为提高,且经久耐川,见图中所示。

3) 塑料是很好的绝缘体,而在塑件中安放一些金属片、线、板等,使得在电子、电器、电力元器件上大有用途,如图中等。

4) 塑料的硬度较低,抵抗外力的能力较差,在需要提高硬度和耐磨性的位置安放合适的金属嵌件,将有效地提高嵌件的硬度和耐磨性。

(2) 嵌件的材料制作嵌件的材料很多,金属材料和非金属材料均可制作嵌件,但多数以金属材料为主。

常用的金属材料有钢、铜、铝等。

其中,铜合金机械强度高,不生锈、易加工,是制作嵌件的常用材料;但是铜与塑料的热胀系数相差较大,结合牢固性较义;而铝,的热胀系数最大,与塑料的结合最牢固,也是常用材料,但强度较低。

(3) 嵌件的设计要点1) 金属嵌件嵌人塑料部分不能为尖角,应适当倒圆,以减少嵌件周围塑料冷却时产生的应力集中对塑件的影响,提高塑件强度2) 如嵌件设泎塑件上的凸起部位时,其嵌入深度应大于凸起部位的高度,以保证嵌入塑件的机械强度,见图所示3) 嵌件与塑件侧壁的间距一般不得小于0.6mm如塑件相对面都有嵌件, 则两嵌件间所隔塑料层厚不得少于3. 5mmo4) 对于内、外螺纹嵌件,其高度应稍低于型腔的成型高度0.05mm 左右,以免压坏嵌件和模腔,见图所示。

注塑嵌装铜螺母的设计在很多塑件中,为了安装,联结等的需要,常常要在塑件中放置一些金属件或其他材质的零件,这些零件,统称为塑料制品中的嵌件。

图所示就是一些嵌件的典型形状(1) 嵌件的特点1) 嵌件多用金属制成,它可以增加塑件整体或某一部位的强度和刚度,如在手柄、箱攀上使用的金属骨杆嵌件,见图所示。

2) 壳以提高联结强度塑料的强度很低,要想把两个塑件联结在一起,如用螺钉联接,其强度要受到影响,而在塑件中事先安放带螺纹的嵌件,可使联结强度大为提高,且经久耐川,见图中所示。

3) 塑料是很好的绝缘体,而在塑件中安放一些金属片、线、板等,使得在电子、电器、电力元器件上大有用途,如图中等。

4) 塑料的硬度较低,抵抗外力的能力较差,在需要提高硬度和耐磨性的位置安放合适的金属嵌件,将有效地提高嵌件的硬度和耐磨性。

(2) 嵌件的材料制作嵌件的材料很多,金属材料和非金属材料均可制作嵌件,但多数以金属材料为主。

常用的金属材料有钢、铜、铝等。

其中,铜合金机械强度高,不生锈、易加工,是制作嵌件的常用材料;但是铜与塑料的热胀系数相差较大,结合牢固性较义;而铝,的热胀系数最大,与塑料的结合最牢固,也是常用材料,但强度较低。

(3) 嵌件的设计要点1) 金属嵌件嵌人塑料部分不能为尖角,应适当倒圆,以减少嵌件周围塑料冷却时产生的应力集中对塑件的影响,提高塑件强度2) 如嵌件设泎塑件上的凸起部位时,其嵌入深度应大于凸起部位的高度,以保证嵌入塑件的机械强度,见图所示3) 嵌件与塑件侧壁的间距一般不得小于0.6mm如塑件相对面都有嵌件, 则两嵌件间所隔塑料层厚不得少于3. 5mmo4) 对于内、外螺纹嵌件,其高度应稍低于型腔的成型高度0.05mm 左右,以免压坏嵌件和模腔,见图所示。

1) 嵌件底面距塑件底面间的塑料层应有一定厚度,一般不小于嵌件外径的1/6,若厚度过小,塑件在此位置易产生凹痕和裂纹等缺陷。

2) 外螺纹嵌件,应设置一段无螺纹区,以防止熔料渗入模具内,见图所示。

塑料制品铜嵌件埋入方式设计·热熔螺母热熔埋置是最常见、最通常的埋入方式,一般以热熔机及手工电烙铁埋钉。

·注塑螺母 注塑成型埋置一般对螺母的孔径要求很严格,孔径管控在0.05mm以内,因为产品以Molding Pin固定后放置于射出成型模具中,螺母孔径要以注塑成型机的PIN针的大小来管控。

·超声螺母超声埋置是一种通过超声振动,使螺母与工件表面及内在分子间的磨擦而使传处到接口的温度升高,当温度达到此工件自身的软化温度时,将螺母埋植于胶件中,当震动停止,工件同时在一定的压力下冷却定形。

塑胶孔设计与螺母选择螺母基本尺寸塑胶基本尺寸注:D:螺母外径L:螺母长度d:螺母底座C:塑胶孔径W:塑胶孔壁厚Y:塑胶孔深塑胶孔与螺母的选择参数1、d 尺寸为螺母底座,也称导向定位部分,在埋入前与塑胶C 部分配合,因此 螺母底端d 部分要比塑胶BOSS 内孔径C 尺寸小,以方便定位;2、D 尺寸为螺母外径,它与塑胶BOSS 内孔径C 尺寸相配,一般手机螺母塑胶 内孔径比螺母外径小约0.25-0.3mm ;3、L 尺寸为螺母长度,它与塑胶BOSS 孔深度Y 尺寸配合,一般塑胶孔深比螺 母高(长)度大0.5-1.0mm 的深度用于储胶;4、W 为塑胶孔壁厚,一般塑胶BOSS 孔肉厚为0.8-1.0mm 以上,螺母尺寸规格 越大,肉厚越大。

(见下表参数)塑胶孔径螺牙Thread外径D长度L 直径C 深度Y 塑胶肉厚W2.03.02.53.53.04.0M1.2*0.252.33.5 2.04.50.82.03.02.5 3.53.04.0M1.2*0.252.53.5 2.24.50.81.8 2.82.03.02.53.5M1.4*0.32.33.02.04.00.82.03.02.53.53.04.0M1.4*0.32.354.02.15.00.82.03.0M1.4*0.32.52.52.23.50.83.04.03.54.52.03.02.53.53.04.0M1.4*0.32.73.52.34.50.81.82.82.03.02.53.53.04.03.54.5M1.6*0.352.5 4.02.25.01.02.03.02.53.53.04.03.54.5M1.6*0.352.7 4.02.35.0 1.02.03.02.53.53.04.03.5 4.5M1.6*0.353.04.0 2.65.0 1.02.0 3.02.5 3.53.0 4.03.5 4.5M1.7*0.353.04.0 2.65.0 1.22.03.02.53.53.04.03.54.5M1.8*0.353.04.02.65.01.2备注:以上皆为建议数据,如有其它所需尺寸将可另行制作!塑胶BOSS孔尺寸开立大小的影响若:塑胶与螺母选择上无问题,螺母埋入塑胶后标准状态如图(一)所示:若:螺母尺寸太小,塑胶BOSS孔太大,螺母埋入塑胶后吃不到胶,会产生扭拉力不足现象如图(二)所示:若:螺母尺寸太大,BOSS孔太小,会产生溢胶或者爆裂现象如图(三)所示:如螺母尺寸与塑胶尺寸都没有问题,还有异常现象发生,那我们通常会考虑通过一些优化设计来改善;例1、塑胶BOSS孔深较浅,会产生扭拉力不足由于BOSS孔深度较浅,如选择双斜纹的螺母,在螺母各尺寸比例调配下,特别是压花上,压花段差较短,这样的螺母埋入塑胶后,压花吃胶面的塑胶太少,会产生扭拉力不足现象,所以一般建议,将BOSS孔深设在2.5mm以上,螺母尺寸长度一般建议做2.0mm以上。

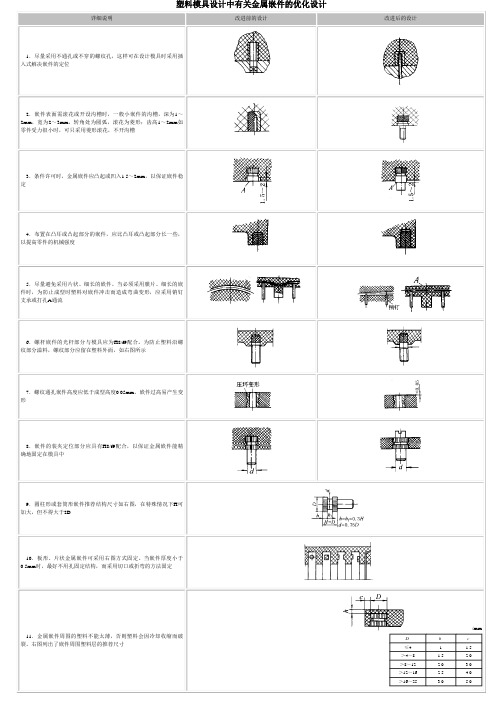

详细说明改进前的设计改进后的设计

1.尽量采用不通孔或不穿的螺纹孔,这样可在设计模具时采用插

入式解决嵌件的定位

2.嵌件表面需滚花或开设沟槽时,一般小嵌件的沟槽,深为1~

2mm,宽为2~3mm,转角处为圆弧,滚花为菱形;齿高1~2mm如

零件受力很小时,可只采用菱形滚花,不开沟槽

3.条件许可时,金属嵌件应凸起或凹入1.5~2mm,以保证嵌件稳

定

4.布置在凸耳或凸起部分的嵌件,应比凸耳或凸起部分长一些,

以提高零件的机械强度

5.尽量避免采用片状、细长的嵌件。

当必须采用膜片、细长的嵌

件时,为防止成型时塑料对嵌件冲击而造成弯曲变形,应采用销钉

支承或打孔A通流

6.螺杆嵌件的光杆部分与模具应为H8/f9配合。

为防止塑料沿螺

纹部分溢料,螺纹部分应留在塑料外面,如右图所示

7.螺纹通孔嵌件高度应低于成型高度0.05mm。

嵌件过高易产生变

形

8.嵌件的装夹定位部分应具有H8/f9配合,以保证金属嵌件能精

确地固定在模具中

9.圆柱形或套筒形嵌件推荐结构尺寸如右图,在特殊情况下H可

加大,但不得大于2D

10.板形、片状金属嵌件可采用右图方式固定。

当嵌件厚度小于

0.5mm时,最好不用孔固定结构,而采用切口或折弯的方法固定

11.金属嵌件周围的塑料不能太薄,否则塑料会因冷却收缩而破

裂。

右图列出了嵌件周围塑料层的推荐尺寸

/mm

D h c

≤41 1.5

>4~8 1.5 2.0

>8~12 2.0 3.0

>12~16 2.5 4.0

>16~25 3.0 5.0

塑料模具设计中有关金属嵌件的优化设计。

塑胶件中⾦属螺纹嵌件的类型及埋⼊⽅法⾦属螺纹嵌件,可分为:外螺纹嵌件和内螺纹嵌件,本⽂主要介绍内螺纹嵌件,简称螺母,内螺纹嵌件按材质可分为:铜螺母(C3604黄铜或⽆铅铜),不锈钢螺母(SUS303),碳钢螺母(12L14或12L15)。

因铜材质具有较好的导热性以及易加⼯性,实际产品中,铜螺母的应⽤最为⼴泛,所以下⾯主要围绕铜螺母进⾏介绍。

铜螺母的分类⼀、按外圈纹路可分为:1. 直纹:易加⼯,成本低,能提供最⼤扭矩,不过拉出⼒较⼩,纹路中间的凹槽⽬的是增加拉出⼒。

2. 斜纹:平衡了两个⽅向(旋转⽅向和轴线⽅向)的阻⼒,即平衡了拉出⼒和扭矩性能。

1)螺旋纹,与直滚花相⽐,螺旋滚花具有较低的扭矩阻⼒,但轴向拉出阻⼒得到了增加,(注意:螺旋⽅向⼀般为右旋,可以防⽌螺钉在旋紧的过程中出现松脱)。

2)双斜纹(⼋字花),具备左右⽅向的斜纹,可以防⽌螺钉在旋紧或拧开的过程中出现松脱。

3)⽹纹(菱形纹),同样平衡了拉出⼒和扭矩性能。

3. 组合纹路,两种纹路组合,如直纹+斜纹。

⼆、按埋⼊⽅式可分为:1. 热熔/超声波型热熔埋⼊是最常⽤的⼀种埋⼊⽅式,⼀般以热熔机及⼿⼯电烙铁埋⼊,其原理是通过加热压头,并与铜螺母接触,使铜螺母温度升⾼,当温度达到此塑胶⾃⾝的软化温度时,将螺母埋植于胶件中,退出压头,冷却后铜螺母与塑胶件热熔成⼀体。

超声波埋⼊是⼀种通过超声振动,使螺母与塑胶表⾯及内在分⼦间的磨擦⽽使传处到接⼝的温度升⾼,当温度达到此塑胶⾃⾝的软化温度时,将螺母埋植于胶件中,当震动停⽌,⼯件同时在⼀定的压⼒下冷却定形。

从上述原理可以看出,热熔埋⼊和超声波埋⼊的原理和过程其实都差不多,区别在于加热的⽅式不同,所以这两种⽅式所⽤的螺母类型可以归为⼀类,塑胶件的预留孔也可以通⽤。

唯⼀的区别是,热熔埋⼊型常常选⽤铜螺母,因为铜的导热性较好,⽽超声波型可不限定铜材质的螺母,不锈钢或碳钢都可。

由于热熔/超声波型螺母最终还得靠外⼒的作⽤下压⼊,所以螺母的最前端⼀般有导向结构以利于压⼊埋置于塑胶预留孔。

塑料嵌件的设计在很多塑件中,为了安装,联结等的需要,常常要在塑件中放置一些金属件或其他材质的零件,这些零件,统称为塑料制品中的嵌件。

图所示就是一些嵌件的典型形状(1) 嵌件的特点1) 嵌件多用金属制成,它可以增加塑件整体或某一部位的强度和刚度,如在手柄、箱攀上使用的金属骨杆嵌件,见图所示。

2) 壳以提高联结强度塑料的强度很低,要想把两个塑件联结在一起,如用螺钉联接,其强度要受到影响,而在塑件中事先安放带螺纹的嵌件,可使联结强度大为提高,且经久耐川,见图中所示。

3) 塑料是很好的绝缘体,而在塑件中安放一些金属片、线、板等,使得在电子、电器、电力元器件上大有用途,如图中等。

4) 塑料的硬度较低,抵抗外力的能力较差,在需要提高硬度和耐磨性的位置安放合适的金属嵌件,将有效地提高嵌件的硬度和耐磨性。

(2) 嵌件的材料制作嵌件的材料很多,金属材料和非金属材料均可制作嵌件,但多数以金属材料为主。

常用的金属材料有钢、铜、铝等。

其中,铜合金机械强度高,不生锈、易加工,是制作嵌件的常用材料;但是铜与塑料的热胀系数相差较大,结合牢固性较义;而铝,的热胀系数最大,与塑料的结合最牢固,也是常用材料,但强度较低。

(3) 嵌件的设计要点1) 金属嵌件嵌人塑料部分不能为尖角,应适当倒圆,以减少嵌件周围塑料冷却时产生的应力集中对塑件的影响,提高塑件强度2) 如嵌件设泎塑件上的凸起部位时,其嵌入深度应大于凸起部位的高度,以保证嵌入塑件的机械强度,见图所示3) 嵌件与塑件侧壁的间距一般不得小于0.6mm如塑件相对面都有嵌件, 则两嵌件间所隔塑料层厚不得少于3. 5mmo4) 对于内、外螺纹嵌件,其高度应稍低于型腔的成型高度0.05mm 左右,以免压坏嵌件和模腔,见图所示。

1) 嵌件底面距塑件底面间的塑料层应有一定厚度,一般不小于嵌件外径的1/6,若厚度过小,塑件在此位置易产生凹痕和裂纹等缺陷。

2) 外螺纹嵌件,应设置一段无螺纹区,以防止熔料渗入模具内,见图所示。

塑料模具金属嵌件的形式及设计原则

塑料模具金属嵌件的形式及设计原则

嵌件形式一

·嵌件与塑料件应牢固连接

设计原则

·为提高嵌件与塑料件的连接强度,嵌件表面必须设计有适当的凹凸状。

常见嵌件的.形式及其塑料件的固定方式,例如:针状嵌件、细杆状贯穿嵌件、圆筒形嵌件、片状嵌件、管状嵌件和带台阶的圆柱形嵌件。

嵌件形式二

·嵌件在模具内的定位应可靠

设计原则

·安放在塑料模具内的嵌件必须由可靠的定位和配合。

内外螺纹在塑料模具内的固定于配合形式,例如:内螺纹、外螺纹。

当嵌件过长或呈现细长杆状或片状时,应在不影响塑料件的使用要求的条件下,在塑料模具内设支撑以免嵌件弯曲,但这时会在塑料件上留孔。

同时对于薄壁状嵌件,可在塑料流动在方向上打孔以减少嵌件的受力。

嵌件形式三

·嵌件周围的塑料壁厚应足够大

设计原则

·保持嵌件周围适当的塑料层厚度可以减少塑料件的开裂倾向。

对于酚醛塑料及与之相似的热固性塑料,嵌件周围塑料层厚度可参照选取。

另外,嵌件设计时不应带有尖角;热塑性塑料注射成形时,应将大型嵌件预热到接近物料温度;对于应力难以消除的塑料,可在嵌件周围覆盖一层高聚物弹性体或在成形后进行退火。

下载全文。

塑料制品铜嵌件埋入方式设计·热熔螺母热熔埋置是最常见、最通常的埋入方式,一般以热熔机及手工电烙铁埋钉。

·注塑螺母注塑成型埋置一般对螺母的孔径要求很严格,孔径管控在0.05mm以内,因为产品以Molding Pin固定后放置于射出成型模具中,螺母孔径要以注塑成型机的PIN针的大小来管控。

·超声螺母超声埋置是一种通过超声振动,使螺母与工件表面及内在分子间的磨擦而使传处到接口的温度升高,当温度达到此工件自身的软化温度时,将螺母埋植于胶件中,当震动停止,工件同时在一定的压力下冷却定形。

塑胶孔设计与螺母选择螺母基本尺寸塑胶基本尺寸注:D:螺母外径L:螺母长度d:螺母底座C:塑胶孔径W:塑胶孔壁厚Y:塑胶孔深塑胶孔与螺母的选择参数1、d尺寸为螺母底座,也称导向定位部分,在埋入前与塑胶C部分配合,因此螺母底端d部分要比塑胶BOSS内孔径C尺寸小,以方便定位;2、D尺寸为螺母外径,它与塑胶BOSS内孔径C尺寸相配,一般手机螺母塑胶内孔径比螺母外径小约0.25-0.3mm;3、L尺寸为螺母长度,它与塑胶BOSS孔深度Y尺寸配合,一般塑胶孔深比螺母高(长)度大0.5-1.0mm的深度用于储胶;4、W为塑胶孔壁厚,一般塑胶BOSS孔肉厚为0.8-1.0mm以上,螺母尺寸规格越大,肉厚越大。

(见下表参数)螺牙Thread 外径D 长度L塑胶孔径塑胶肉厚W 直径C 深度YM1.2*0.25 2.3 2.02.03.00.82.53.53.04.03.54.5M1.2*0.25 2.5 2.02.23.00.82.53.53.04.03.54.5M1.4*0.3 2.3 1.82.02.80.8 2.0 3.02.53.53.04.0M1.4*0.3 2.35 2.02.13.00.82.53.53.04.04.05.0M1.4*0.3 2.5 2.0 2.2 3.0 0.8备注:以上皆为建议数据,如有其它所需尺寸将可另行制作!塑胶BOSS孔尺寸开立大小的影响若:塑胶与螺母选择上无问题,螺母埋入塑胶后标准状态如图(一)所示:若:螺母尺寸太小,塑胶BOSS孔太大,螺母埋入塑胶后吃不到胶,会产生扭拉力不足现象如图(二)所示:若:螺母尺寸太大,BOSS孔太小,会产生溢胶或者爆裂现象如图(三)所示:如螺母尺寸与塑胶尺寸都没有问题,还有异常现象发生,那我们通常会考虑通过一些优化设计来改善;例1、塑胶BOSS孔深较浅,会产生扭拉力不足由于BOSS孔深度较浅,如选择双斜纹的螺母,在螺母各尺寸比例调配下,特别是压花上,压花段差较短,这样的螺母埋入塑胶后,压花吃胶面的塑胶太少,会产生扭拉力不足现象,所以一般建议,将BOSS孔深设在2.5mm以上,螺母尺寸长度一般建议做2.0mm以上。

第一章 塑料制品的结构设计塑料制品的结构设计又称塑料制品的功能特性设计或塑料制品的工艺性。

§1.1 塑料制品设计的一般程序和原则1.1.1 塑料制品设计的一般程序1、详细了解塑料制品的功能、环境条件和载荷条件2、选定塑料品种3、制定初步设计方案,绘制制品草图(形状、尺寸、壁厚、加强筋、孔的位置等)4、样品制造、进行模拟试验或实际使用条件的试验5、制品设计、绘制正规制品图纸6、编制文件,包括塑料制品设计说明书和技术条件等。

1.1.2 塑料制品设计的一般原则1、在选料方面需考虑:(1) 塑料的物理机械性能,如强度、刚性、韧性、弹性、吸水性以及对应力的敏感性等;(2) 塑料的成型工艺性,如流动性、结晶速率,对成型温度、压力的敏感性等;(3) 塑料制品在成型后的收缩情况,及各向收缩率的差异。

2、在制品形状方面:能满足使用要求,有利于充模、排气、补缩,同时能适应高效冷却硬化(热塑性塑料制品)或快速受热固化(热固性塑料制品)等。

3、在模具方面:应考虑它的总体结构,特别是抽芯与脱出制品的复杂程度。

同时应充分考虑模具零件的形状及其制造工艺,以便使制品具有较好的经济性。

4、在成本方面:要考虑注射制品的利润率、年产量、原料价格、使用寿命和更换期限,尽可能降低成本。

§1.2 塑料制品的收缩塑料制品在成型过程中存在尺寸变小的收缩现象,收缩的大小用收缩率表示。

%10000⨯-=L L L S 式中S ——收缩率;L 0——室温时的模具尺寸;L ——室温时的塑料制品尺寸。

影响收缩率的主要因素有:(1) 成型压力。

型腔内的压力越大,成型后的收缩越小。

非结晶型塑料和结晶型塑料的收缩率随内压的增大分别呈直线和曲线形状下降。

(2) 注射温度。

温度升高,塑料的膨胀系数增大,塑料制品的收缩率增大。

但温度升高熔料的密度增大,收缩率反又减小。

两者同时作用的结果一般是,收缩率随温度的升高而减小。

(3) 模具温度。

通常情况是,模具温度越高,收缩率增大的趋势越明显。

塑料制品铜嵌件埋入方式设计

·热熔螺母

热熔埋置是最常见、最通常的埋入方式,一般以热熔机及手工电烙铁埋钉。

·注塑螺母

注塑成型埋置一般对螺母的孔径要求很严格,孔径管控在0.05mm以内,因为产品以Molding Pin固定后放置于射出成型模具中,螺母孔径要以注塑成型机的PIN针的大小来管控。

·超声螺母

超声埋置是一种通过超声振动,使螺母与工件表面及内在分子间的磨擦而使传处到接口的温度升高,当温度达到此工件自身的软化温度时,将螺母埋植于胶件中,当震动停止,工件同时在一定的压力下冷却定形。

塑胶孔设计与螺母选择

螺母基本尺寸塑胶基本尺寸

注:D:螺母外径L:螺母长度d:螺母底座C:塑胶孔径W:塑胶孔壁厚Y:塑胶孔深

塑胶孔与螺母的选择参数

1、d尺寸为螺母底座,也称导向定位部分,在埋入前与塑胶C部分配合,因此螺母底端d部分要比塑胶BOSS内孔径C尺寸小,以方便定位;

2、D尺寸为螺母外径,它与塑胶BOSS内孔径C尺寸相配,一般手机螺母塑胶内孔径比螺母外径小约0.25-0.3mm;

3、L尺寸为螺母长度,它与塑胶BOSS孔深度Y尺寸配合,一般塑胶孔深比螺母高(长)度大0.5-1.0mm的深度用于储胶;

4、W为塑胶孔壁厚,一般塑胶BOSS孔肉厚为0.8-1.0mm以上,螺母尺寸规格越大,肉厚越大。

(见下表参数)

螺牙Thread 外径D 长度L

塑胶孔径

塑胶肉厚W 直径C 深度Y

M1.2*0.25 2.3 2.0

2.0

3.0

0.8

2.5

3.5

3.0

4.0

3.5

4.5

M1.2*0.25 2.5 2.0

2.2

3.0

0.8

2.5

3.5

3.0

4.0

3.5

4.5

M1.4*0.3 2.3 1.8

2.0

2.8

0.8 2.0 3.0

2.5

3.5

3.0

4.0

M1.4*0.3 2.35 2.0

2.1

3.0

0.8

2.5

3.5

3.0

4.0

4.0

5.0

M1.4*0.3 2.5 2.0 2.2 3.0 0.8

备注:以上皆为建议数据,如有其它所需尺寸将可另行制作!

塑胶BOSS孔尺寸开立大小的影响

若:塑胶与螺母选择上无问题,螺母埋入塑胶后标准状态如图(一)所示:

若:螺母尺寸太小,塑胶BOSS孔太大,螺母埋入塑胶后吃不到胶,会产

生扭拉力不足现象如图(二)所示:

若:螺母尺寸太大,BOSS孔太小,会产生溢胶或者爆裂现象如图(三)所

示:

如螺母尺寸与塑胶尺寸都没有问题,还有异常现象发生,那我们通常会考虑通过一些优化设计来改善;

例1、塑胶BOSS孔深较浅,会产生扭拉力不足

由于BOSS孔深度较浅,如选择双斜纹的螺母,在螺母各尺寸比例调配下,特别是压花上,压花段差较短,这样的螺母埋入塑胶后,压花吃胶面的塑胶太少,会产生扭拉力不足现象,所以一般建议,将BOSS孔深设在2.5mm以上,螺母尺寸长度一般建议做2.0mm以上。

改善方案:类似这种情况,在客户不方便改模情况下,可建议将螺母花形改为单斜BS1,如右图所示,这样将压花段差加大,压花吃胶面的塑胶增大,从而增加扭拉力。

例2、塑胶BOSS孔溢胶,爆裂

由于选择左图样式螺母,在埋入塑胶后,A1、A2处膨胀,B处却急剧收缩,造成塑胶排挤困难,螺母上下端容易产生溢胶现象,严重影响了产品处观;

改善方案:以“C”部分为导向定位,使螺母能稳妥地放入塑胶孔位中,提高了效率和良品率,由于加了C端导向部分,A2排挤一定的胶料后,也预留了足够的胶料给A1部分,同时因A1、A2部分是呈90°交角为45 °的斜纹,并可交角形成高强度的节点,阻抗圆周上的扭动力,使扭拉力大大的增加!。