微型塑料构件的力学特征值

- 格式:pdf

- 大小:374.66 KB

- 文档页数:6

塑料的各种物理性能塑料的各种物理性能ABS塑料英文名称:Acrylonitrile Butadiene Styrene(丙烯腈-丁二烯-苯乙烯)比重:1.05克/立方厘米成型收缩率:0.4-0.7% 成型温度:200-240℃干燥条件:80-90℃2小时物料性能1、综合性能较好,冲击强度较高,化学稳定性,电性能良好2、与372有机玻璃的熔接性良好,制成双色塑件,且可表面镀铬,喷漆处理.3、有高抗冲、高耐热、阻燃、增强、透明等级别。

4、流动性比HIPS差一点,比PMMA、PC等好,柔韧性好。

成型性能1.无定形料,流动性中等,吸湿大,必须充分干燥,表面要求光泽的塑件须长时间预热干燥80-90度,3小时.2.宜取高料温,高模温,但料温过高易分解(分解温度为>270度对精度较高的塑件,模温宜取50-60度,对高光泽.耐热塑件,模温宜取60-80度.3、如需解决夹水纹,需提高材料的流动性,采取高料温、高模温,或者改变入水位等方法。

4、如成形耐热级或阻燃级材料,生产3-7天后模具表面会残存塑料分解物,导致模具表面发亮,需对模具及时进行清理,同时模具表面需增加排气位置。

.适于制作一般机械零件,减磨耐磨零件,传动零件和电讯零件.PS塑料英文名称olystyrene(聚苯乙烯)比重:1.05克/立方厘米成型收缩率:0.6-0.8% 成型温度:170-250℃物料性能电绝缘性(尤其高频绝缘性)优良,无色透明,透光率仅次于有机玻璃,着色性耐水性,化学稳定性良好,.强度一般,但质脆,易产生应力脆裂,不耐苯.汽油等有机溶剂.成型性能1.无定形料,吸湿小,不须充分干燥,不易分解,但热膨胀系数大,易产生内应力.流动性较好,可用螺杆或柱塞式注射机成型.2.宜用高料温,高模温,低注射压力,延长注射时间有利于降低内应力,防止缩孔.变形.3.可用各种形式浇口,浇口与塑件圆弧连接,以免去处浇口时损坏塑件.脱模斜度大,顶出均匀.塑件壁厚均匀,最好不带镶件,如有镶件应预热.适于制作绝缘透明件.装饰件及化学仪器.光学仪器等零件.PMMA塑料(有机玻璃) 英文名称olymethyl Methacrylate(聚甲基丙烯酸甲脂)比重:1.18克/立方厘米成型收缩率:0.5-0.7% 成型温度:160-230℃干燥条件:70-90℃4小时物料性能透明性极好,强度较高,有一定的耐热耐寒性,耐腐蚀,绝缘性良好,综合性能超过聚苯乙烯,但质脆,易熔于有机溶剂,如作透光材料,其表面硬度稍低,容易擦花.成型性能1.无定形料,吸湿大,需干燥,不易分解,流动性中等,易发生填充不良,粘模,收缩,熔接痕等.2.宜高压注射,在不出现缺陷的条件下取高料温,高模温,以增加流动性,降低内应力,改善透明性及强度.模具浇注系统表面应光洁,脱模斜度大,顶出均匀.同时设排气口,以防出现起泡.适于制作透明绝缘零件和强度一般的零件.POM塑料英文名称olyoxymethylene(Polyformaldehyde)聚甲醛干燥条件:80-90℃2小时比重:1.41-1.43克/立方厘米成型收缩率:1.2-3.0% 成型温度:170-200℃物料性能综合性能较好,强度、刚度高,减磨耐磨性好,吸水小,尺寸稳定性好,但热稳定性差,易燃烧,在大气中暴晒易老化。

关于塑料的物理性能和力学(机械)性能讨论咱们在日常阅读资料或与客户交流时,最经常使用的是碰着塑料的物理力学性能或物理机械性能,通常而言,大伙儿以为塑料的物理力学性能是一个概念,可能是指的其力学性能多一些。

但是,塑料的物理性能和力学性能是有严格概念并有严格区分的。

本文提出自己整理的一些概念和自己的一些明白得,希望大伙儿能够提出意见并进行讨论。

第一部份:塑料的物理性能(Physical Properties)物理性能和术语(Physical Properties and Terminology)(1) 密度,Density任何材料的密度是指材料单位体积内的质量。

2)比重,Specific Gravity比重是一个材料的密度除以水的密度。

3)吸水率,Water Absorption吸水率是材料由于吸收水分而增加的重量百分比。

4)模塑收缩率 Mold Shrinkage模塑收缩率是模塑后制品尺寸相对模具尺寸的减少比率。

5)不透明度/透明度 Opacity/Transparency通常以雾度和透光率来表示。

6)弹性,Elasticity弹性是材料形变后回到其初始尺寸和形状的能力。

大多数塑料的弹性有限。

橡胶和热塑性弹性体具有优良的弹性。

7)塑性, Plasticity塑性与弹性相反。

材料维持其形变的尺寸和形状即具有塑性。

塑料在超过其屈服点后通常表现出塑性。

8)延展性(延性),Ductility大体概念1)应力材料受到外力后所产生的抗击力。

关于任一受力面的任一点P上的应力S,分解为两个部份,一个垂直于受力面,称之为正应力σ,另一个平行于受力面,称之为剪应力,τ。

2)正应力正应力是施加的载荷与试样初始截面积的比值。

σ=F/A3)正应变应变是材料变形的量度,是一个无量纲的量。

应变=试样长度的转变/试样的初始长度ε=ΔL/L图片:图片:4)弹性模量,Modulus of Elasticity弹性模量又称为杨氏模量,在塑料工业中又称为拉伸模量。

塑料收缩率的取值原则1.对收缩率范围较小的塑料,可按收缩率的范围取中间值。

2.对收缩范围较大的塑料品种,应根据塑件的形状,特别是壁厚来确定塑料的收缩率,壁厚大的取大值壁厚小的取小值3.塑件的各部份尺寸的收缩率是不同的,特别是对收缩范围大的塑料,壁厚(径向)方向的尺寸与高度方向尺寸的收缩率应取不同的值4.对收缩量很大的塑料,可按材料的供应部门提供的收缩率图表来确定收缩率,也可根据类似塑料及相应的成型工艺条件来进行估算,对精度要求较高的塑件应留有修模余量。

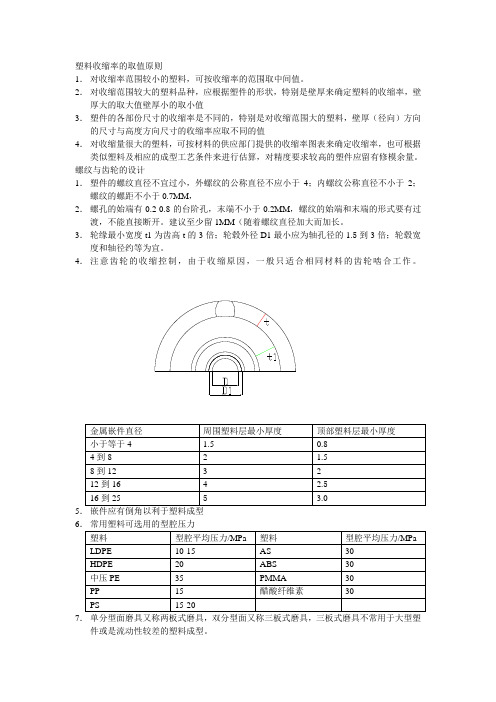

螺纹与齿轮的设计1.塑件的螺纹直径不宜过小,外螺纹的公称直径不应小于4;内螺纹公称直径不小于2;螺纹的螺距不小于0.7MM,2.螺孔的始端有0.2-0.8的台阶孔,末端不小于0.2MM,螺纹的始端和末端的形式要有过渡,不能直接断开。

建议至少留1MM(随着螺纹直径加大而加长。

3.轮缘最小宽度t1为齿高t的3倍;轮毂外径D1最小应为轴孔径的1.5到3倍;轮毂宽度和轴径约等为宜。

4.注意齿轮的收缩控制,由于收缩原因,一般只适合相同材料的齿轮啮合工作。

5.嵌件应有倒角以利于塑料成型67.单分型面磨具又称两板式磨具,双分型面又称三板式磨具,三板式磨具不常用于大型塑件或是流动性较差的塑料成型。

注射模具的设计步骤1.设计前的准备工作(塑件说明书,技术要求,成型工艺,生产数量,交货期及价格)2.制定成型工艺卡(产品的概况,使用原料概况,注塑机的参数,注射压力和行程简图,成型条件。

)3.结构设计(型腔数目,分型面,型腔布置方案,浇注系统,脱模方式,调温系统结构,凹模和型芯的固定方式,排气形式,分型面的选择:1.塑件外形的最大轮廓处,能顺利脱模2.保证塑件精度要求3.满足外观4.便于模具加工5.减少成型面积,降低锁模力6.增强排气效果7.使侧抽芯较短分流道常用梯形,半圆,圆形3比1长度约1到1.5毫米1.由成型收缩率波动引起的塑件尺寸误差一般要求控制在塑件尺寸公差的1/3内2.模具成型零件制造公差在IT7-IT8之间,成型零件制造公差占塑件尺寸公差的1/33.小件塑件的成型零件的磨损可取塑件公差的1/6,大型件取小值4.成型零件的安装误差(过盈配合无此项)。

特征值和特征向量:力学中的三个应用特征值和特征向量是矩阵理论中的重要概念,它们在力学中的应用也非常广泛。

以下介绍三个力学中的应用场景。

1.自然频率和振型在结构力学中,我们需要研究结构的自然频率和振型。

特征值和特征向量可用于求解这两个参数。

假设结构有n个自由度,结构的运动方程为MX+KX=0,其中M和K分别代表质量和刚度矩阵,X是结构的位移矢量。

解这个矩阵方程有两种方法,一种是将MX+KX=0化为特征值问题AX=λX,其中A=-M^{-1}K,X是特征向量,λ是特征值。

另一种方法是通过有限元法求解结构的振动方程,振动频率和振型可以通过求解矩阵特征值和特征向量得到。

2.奇异值分解和模态分析在信号处理中,常常需要对高维数据(如图像、语音、视频等)进行模态分解和降维处理。

奇异值分解(SVD)是一种用于矩阵分解的技术,它是将一个矩阵分解成三个部分的乘积:A=U∑V^T,其中U和V^T分别是正交矩阵,∑是对角矩阵,其对角线上的元素称为奇异值。

特征值和特征向量是SVD的特例,如果矩阵A是对称矩阵,它的特征分解为A=QΛQ^{-1},其中Q是正交矩阵,Λ是对角矩阵,特征值和特征向量分别对应奇异值和左、右奇异向量。

这种技术可以用于模态分析和降维处理,例如图像压缩和数据挖掘。

3.最小二乘法和线性回归在统计学中,最小二乘法是一种用于对观测数据拟合模型的方法。

在线性回归中,我们需要寻找一条直线(或超平面),使得观测数据的残差平方和最小。

这个问题可以等价于求解一个线性方程组,其中系数矩阵的特征值和特征向量可以用于解决问题。

具体来说,设样本数据为(m,n)维矩阵X,响应数据为(m,1)维向量y,拟合模型为β^TX,则最小二乘解为β=(X^TX)^{-1}X^Ty。

如果X^TX是非奇异的,则β的解析解为β=VΛ^{-1}U^Ty,其中U和V是X^TX的左、右奇异向量,Λ是对角矩阵,其对角线上的元素是X^TX的特征值。

这种方法可以用于线性回归、主成分分析等应用。

塑料特性评价及其性能参数聚合材料性能评价聚合材料:聚合材料包括热塑性、热固性、和弹性体材料。

热塑性材料可通过反复加热很易软化和再软化。

热固性材料通过化学反应硬化且硬化后不能再软化。

弹性体材料在室温时低应力下能拉伸到其初始长度的至少两倍,且应力释放时能恢复其初始长度。

我们的产品中用得最多的聚合材料就是热塑性材料,也就是常说的塑料。

塑料应用于很多产品之中,它可以制成具有某种功能或结构的电气绝缘部件,也可以制成某一装置的外壳。

不同场合对材料的特殊要求不同。

如有些需要刚性材料,另一些则要求软性材料。

有些场合要求材料具有可控的燃烧特性,而有些场合则要求有耐气候特性。

为此,UL备有一套实用的、与安全性相关的方案,专门用来确定在成品中使用的聚合材料的可接收性,同时还提供了检验评价替换材料的方法。

塑料的性能对于产品的安全使用至关重要,因此,了解塑料的特性是UL对产品进行分级的先决条件。

UL是通过对塑料在成品上的适用性进行测试来确定塑料的特性的。

UL有一套基本的定性方法,目的是在实验室中的受控条件下确定塑料的性质。

根据UL的元器件认可计划,可通过对特别压制的或其它方法制造的塑料制品进行标准的试验来获得材料特性。

各种样品的形状是根据不同的试验的要求所决定的,而塑料制造商为进行UL试验直到最终的产品认可,可以提交各种不同厚度的材料。

UL所获得的塑料基本性质参数中包括有各种类型。

这些数据刊登在《UL认可的元器件》目录中,另外,UL给每个通过了UL元器件认可的制造商发给一张“元器件认可卡”,上面注明有关该制造商被认可的聚合材料的内容。

此外,UL工程师还可从UL关于该厂商的元器件报告档案中获取关于其材料性能的更详细的资料。

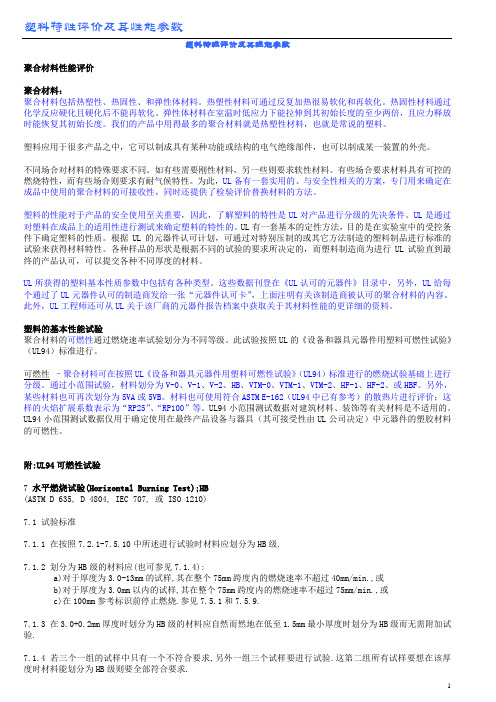

塑料的基本性能试验聚合材料的可燃性通过燃烧速率试验划分为不同等级。

此试验按照UL的《设备和器具元器件用塑料可燃性试验》(UL94)标准进行。

可燃性–聚合材料可在按照UL《设备和器具元器件用塑料可燃性试验》(UL94)标准进行的燃烧试验基础上进行分级。

见塑料收缩率及特性

材质参考收缩率特性用途

聚乙烯

(PE)

2.2% 流动性极好,不宜用直接浇口,冷却速度慢。

耐腐蚀和绝缘零件

聚丙烯

(PP)

2.0% 流动性好,成型性好,冷却速度快。

机械零件,耐腐蚀和绝缘零件

聚苯乙烯

(PS)

0.5% 流动性较好,材质较脆,易产生内应力,脱模角应大。

绝缘透明件,装饰件,化学、光学件

(ABS) 0.5% 流动性较好,成型性好。

减摩耐磨零件,结构件,外壳(HIPS) 0.5% 流动性较好,成型性好。

减摩耐磨零件,结构件,外壳

尼龙66

(PA66)

1.5% 流动性极好,易产生毛刺(飞边)。

减摩耐磨零件,化工、电器,仪表件聚甲醛

(POM)

1.8% 流动性好,成型稳定性好。

耐磨传动零件(齿轮),化工容器

聚碳酸酯

(PC)

0.6% 流动性差,尽量增大进浇口横截面积。

仪表小零件,绝缘透明件,耐冲击件

聚苯醚

(PPO)

流动性差,要增大进浇口横截面积,注塑时模具需升温,模具零件需耐热。

耐热件,绝缘件,耐磨件,医疗器械和电子设备件

加入玻璃纤维等填料后,材质的流动性和收缩率都会大幅降低。