聚苯醚的生产工艺设备

- 格式:doc

- 大小:103.50 KB

- 文档页数:4

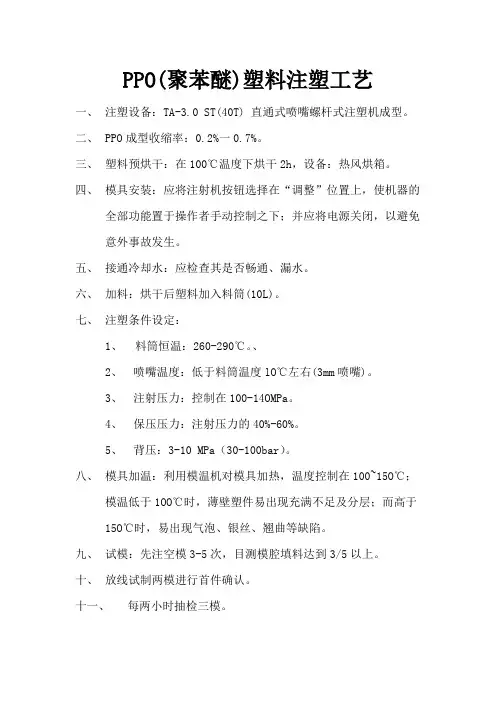

PPO(聚苯醚)塑料注塑工艺

一、注塑设备:TA-3.0 ST(40T)直通式喷嘴螺杆式注塑机成型。

二、 PPO成型收缩率:0.2%一0.7%。

三、塑料预烘干:在100℃温度下烘干2h,设备:热风烘箱。

四、模具安装:应将注射机按钮选择在“调整”位置上,使机器的

全部功能置于操作者手动控制之下;并应将电源关闭,以避免意外事故发生。

五、接通冷却水:应检查其是否畅通、漏水。

六、加料:烘干后塑料加入料筒(10L)。

七、注塑条件设定:

1、料筒恒温:260-290℃。

、

2、喷嘴温度:低于料筒温度lO℃左右(3mm喷嘴)。

3、注射压力:控制在100-14OMPa。

4、保压压力:注射压力的40%-60%。

5、背压:3-10 MPa(30-100bar)。

八、模具加温:利用模温机对模具加热,温度控制在100~15O℃;

模温低于1OO℃时,薄壁塑件易出现充满不足及分层;而高于15O℃时,易出现气泡、银丝、翘曲等缺陷。

九、试模:先注空模3-5次,目测模腔填料达到3/5以上。

十、放线试制两模进行首件确认。

十一、每两小时抽检三模。

聚苯醚的制备与合成工艺化材系高分子材料与工程10150134 袁臣剑摘要:阐述了聚苯醚的发展历程和聚苯醚的合成方法。

介绍聚苯醚的性能、成型、应用、发展前景。

关键词:聚苯醚;合成;2,6-二甲基苯酚1前言聚苯醚化学名称为聚2,6-二甲基-1,4-苯醚,PPE(Polyheylene ether)或简称PPO(Polyphenylene Oxide)。

又称为聚亚苯基氧化物聚苯撑醚,是一类耐高温的热塑性树脂。

1957年,首先由美国通电气公司Allan S Hayt通过氧化偶合法由2,6-二甲基苯酚聚合得到,于1965年率先建成年产4.54×10tPPO的工厂,并在之后的十几年一直处于垄断地位直至1979年,日本旭化成公司才打破垄断。

我国对PPO的研究工作起源于20世纪60年代,但目前尚未掌握大规模化工业化生产PPO树脂的工艺技术。

市场上通用的主要为改性的聚苯醚,简称MPPO。

PPE 是一种综合性能优良的热塑性工程材料,突出的是电绝缘性和耐水性优异,尺寸稳定性好,它有如下优点:介电性能居工程塑料之首;良好的机械性能及热性能优异的耐水性;阻燃性良好,具有自息性;收缩率低,尺寸稳定性好;无毒,密度小;耐介质性和耐光性。

聚苯醚有上述优点,但纯PPE树脂玻璃化温度高,熔融流动性差需要在300℃高温下加工。

为此科研工作者对PPE进行了多种改性,主要有物理改性(共混、填充和增强等)和化学改性(如共聚﹑嵌段和接枝等)方法。

聚苯醚的应用广泛,根据它的不同性质可以做各种各样的产品。

MPPE密度小,容易加工热变形温度在90-170℃,有不同规格商品,尺寸稳定性好,适用于制造办公设备,家用电器、计算机等箱体、底盘及精密部件;MPPE的介电常数及介质损耗角正切在五大通用工程塑料中最低,绝缘性最好,并且耐热性好,适用于电气工业。

易于制作用在潮湿而有载荷条件下的电绝缘部件,如线圈骨架、管座、控制轴、变压器屏蔽套、继电器盒、绝缘支柱;MPPE的耐水及耐热水性好,适用制造水表水泵。

一种聚苯醚的合成方法

聚苯醚是一类具有特殊化学结构的高分子化合物,由苯环上的氧原子与邻苯环相连而构成。

在合成聚苯醚的过程中,通常采用酚类化合物与酸性氧化剂反应的方法。

一种常见的聚苯醚合成方法是利用苯酚与二氧化锰反应。

具体合成步骤如下:

1. 首先,将苯酚与一定量的酸性氧化剂溶解在适量的溶剂中。

常用的酸性氧化剂有二氧化锰、过氧化氢等。

溶剂可以选择乙醇、环己酮等。

2. 然后,将该溶液加热至一定温度,如70-90摄氏度。

加热的目的是促进反应的进行。

3. 接下来,向溶液中缓慢滴加一定量的过氧化氢或者其他氧化剂。

这个步骤是引发聚合反应的关键。

4. 在反应过程中,溶液会逐渐发生聚合反应,生成聚苯醚。

通常情况下,反应时间持续2-4小时。

5. 反应结束后,将溶液进行冷却、过滤和洗涤等处理,以去除未反应的物质和杂质。

6. 最后,将固态的产物通过干燥等步骤得到纯净的聚苯醚。

这种合成方法具有简便、高效、产率较高等优点,被广泛应用于聚苯醚的工业生产中。

此外,合成聚苯醚的方法还有很多其他选择,例如使用过硫酸铵等氧化剂,或者利用釜式反应器等工艺设备来进行。

需要注意的是,在合成聚苯醚的过程中,要严格控制反应条件,如温度、滴加速率等因素,以避免副反应的发生。

同时,也要注意对产物进行后续的处理,以获得所需的产品。

总的来说,聚苯醚的合成方法主要利用酚类化合物与酸性氧化剂的反应,在适当的条件下,通过引发聚合反应生成聚苯醚。

这种方法操作简单、效率高,是聚苯醚工业生产中常用的方法之一。

聚苯醚生产工艺

聚苯醚(Polyphenylene ether, PPE)是一种高分子材料,具有

优异的电绝缘性能、热稳定性和机械强度,广泛应用于电子电器、汽车、航空航天等领域。

下面介绍聚苯醚的生产工艺。

聚苯醚的生产主要通过原料的聚合反应、溶剂处理、热稳定化处理和制备成型等步骤完成。

1. 原料聚合反应:聚苯醚的主要原料是苯酚和环氧化合物。

首先将苯酚和催化剂加入反应釜中,并加热至适当的温度。

然后加入环氧化合物,进行聚合反应。

反应过程中需要控制温度和反应时间,以确保聚合度适中。

2. 溶剂处理:聚苯醚反应后得到的产物含有大量的溶剂和无机盐等杂质。

为了提取纯净的聚苯醚,需要进行溶剂处理。

将反应产物溶解于适当的溶剂中,通过过滤和洗涤等步骤去除杂质,得到纯净的聚苯醚。

3. 热稳定化处理:聚苯醚在高温下容易分解和失去稳定性。

为了提高聚苯醚的热稳定性,需要进行热稳定化处理。

将纯净的聚苯醚通过加热的方式进行再晶化和结晶,然后进行热处理,使其结晶度提高,分子链排列更加有序,从而提高聚苯醚的热稳定性。

4. 制备成型:热稳定化处理后的聚苯醚可用于制备各种形状的成型件。

制备成型的方法包括注塑、挤出、压延等。

首先将聚苯醚加热至熔点以上的温度,使其融化成液体状,然后通过注

射、挤出或压延等方式将熔融的聚苯醚注入到模具中,使其冷却凝固成型。

最后通过后续的加工和表面处理等步骤,得到具有所需形状和性能的聚苯醚制品。

以上就是聚苯醚的生产工艺。

聚苯醚具有广泛的应用前景,其生产工艺的不断改进和优化将进一步提高产品质量和生产效率。

PPO塑料特性(聚苯醚注塑工艺)关键字:聚苯醚PPO 美国GEPPO 基础创新塑料(美国) EXCP5183-BK1066PPO典型应用范围: 家庭用品(洗碗机、洗衣机等),电气设备如控制器壳体、光纤联接器等。

注塑模工艺条件:干燥处理:建议在加工前进行2~4小时、100℃的干燥处理。

熔化温度:240~320℃。

模具温度:60~105℃。

注射压力:600~1500bar。

流道和浇口:可以使用所有类型的浇口。

特别适合于使用柄形浇口和扇形浇口。

化学和物理特性:通常,商业上提供的PPE或PPO材料一般都混入了其它热塑型材料例如PS、PA 等。

这些混合材料一般仍称之为PPE或PPO。

混合型的PPE或PPO比纯净的材料有好得多的加工特性。

特性的变化依赖于混合物如PPO和PS的比率。

混入了PA 66的混合材料在高温下具有更强的化学稳定性。

这种材料的吸湿性很小,其制品具有优良的几何稳定性。

混入了PS的材料是非结晶性的,而混入了PA的材料是结晶性的。

加入玻璃纤维添加剂可以使收缩率减小到0.2%。

这种材料还具有优良的电绝缘特性和很低的热膨胀系数。

其黏性取决于材料中混合物的比率,PPO的比率增大将导致黏性增加。

LED点阵模阵壳体,(1)PPO的成型加工性能1) PPO的吸水率很低,但水分会使制品表面出现银丝、气泡等缺陷,为此,可将原料置于80~100℃的烘箱中,干燥1~21h后使用。

2) PPO的分子键刚性大,玻璃化转化温度高,不易取向,但强迫取向后很难松弛。

所以制品内残余内应力较高,一般要经过后处理。

3) PPO为无定型材料,在熔融状态下的流变性接近于牛顿流体,但随温度的升高偏离牛顿流体的程度越大。

4) PPO熔体的粘度大,因此加工时应提高温度,并适当提高注射压力,以提高充模能力。

5) PPO的回料可重复使用,一般重复使用3次,其性能没有明显降低。

6) 对PPO熔体宜采用螺杆式注塑机成型,喷嘴采用直通式为佳,孔径为3~6mm。

生产聚苯醚的工艺流程简述

聚苯醚(Polyphenyl Ether)是一种具有优异热稳定性、电绝缘性、耐化学腐蚀性的高分子材料。

以下是生产聚苯醚的工艺流程简述:

1. 原料准备:准备聚苯醚的原料,主要包括对苯二酚(Dihydroxybiphenyl)和二氯苯(Dichlorobenzene)。

对苯二酚是聚苯醚的主要单体,二氯苯则是反应介质和催化剂的来源。

2. 酯化反应:将对苯二酚和二氯苯混合,加入酯化催化剂,进行酯化反应。

此反应中会生成聚合物酯化物。

3. 缩合反应:在高温下,继续进行缩合反应。

这一步骤中,聚合物酯化物会进一步聚合,生成聚合物链。

4. 脱酸反应:将反应混合物进行脱酸处理,使用碱性的水溶液或氢氧化锂等化学品进行处理,去除酸性成分。

5. 洗涤:对脱酸后的聚苯醚进行洗涤,去除杂质和残留的化学物质。

6. 过滤和干燥:通过过滤和干燥等工艺,将洗涤后的聚苯醚分离出来,并获得干燥的聚苯醚产品。

7. 包装和贮存:将聚苯醚产品进行包装,并进行贮存,待用于制造各种产品。

需要注意的是,以上流程仅为生产聚苯醚的一般工艺流程,具体的工艺参数和操作细节可能因生产厂家和工艺条件而有所不同。

聚苯醚的生产工艺设备前言:本文主要介绍了PPO的生产工艺,详述了PPO的生产工艺流程和工艺设备。

并简述了MPPO的某些生产方法及改性后的性质。

2.1反应式2,6-二甲基酚在催化剂的作用下,通过氧化偶联反应只得PPO树脂,反应式如下:2.2 PPO生产工艺流程图2.3聚合方法PPO的聚合方法可分为沉淀聚合和溶液聚合两种。

沉淀聚合一般使用卤化亚铜和二甲胺的洛合物作催化剂,在聚合反应开始之前,先把溶剂(苯或甲苯)和沉淀剂(异丙醇或乙醇)加入到聚合釜中,反应过程中不断有聚合物沉淀出来。

溶液聚合一般是以卤化亚铜与二正丁胺的络合物为催化剂,在甲苯溶液中进行聚合反应。

反应过程中整个体系呈均相状态。

反应结束时,用醋酸终止反应并除去催化剂,然后加入甲醇或乙醇使聚合物沉析出来。

沉淀法的优点是对单体的纯度要求较低(大于95%),操作工序要少一些。

缺点是收率低,由于生产过程是边聚合边沉淀,部分催化剂会被包在聚合物内,后处理时洗涤较为困难,溶液法的优点是收率高(一般可高达95%以上),催化剂的去除较为彻底,产物中杂质含量小,制品色泽和性能优良。

缺点是对单体的纯度要求高(大于99%),与沉淀法相比,其操作工序要多一些。

PPO聚合催化剂一般选用卤化亚铜或卤化亚铜与二正丁胺组成的络合物。

聚合方法一般采用以甲苯为溶剂的溶液法。

2,6-二甲基酚聚合为放热反应(反应热为167.4kJ/g·mol)。

反应过程中应不断冷却,使反应温度维持在25~30℃。

聚合物末端含有OH基,在高温下易被老化,可用醋酸酐封端。

向反应混合物中加入甲醇或乙醇等非溶剂,使聚合物粉末析出。

具体的生产工艺如图1所示。

将2,6-二甲基酚与甲苯混合,与二正丁胺、CuBr2的甲苯溶液一起加入到聚合反应器中,向反应器吹入氧气、冷却、使反应液保持25℃,反应时间大约为2小时。

聚合反应结束后,在螺旋反应萃取器里使反应混合物与醋酸水溶液接触, 分离出含有PPO的甲苯溶液。

聚苯醚装置生产工艺聚苯醚是一种高分子化合物,具有优异的耐高温、耐化学腐蚀、绝缘性能等特点,广泛应用于电子、电气、汽车、航空航天等领域。

聚苯醚装置的生产工艺是指从原料采购到成品制造的全过程。

首先,对聚苯醚装置的生产工艺需要进行详细的工艺设计。

在设计时需要考虑到产品品质、生产效率、成本等因素。

首先需要确定合适的原料配方,根据产品性能要求确定聚苯醚的配比比例。

同时,要根据设备的容量和规格,确定生产的批次和产量。

然后,进行原料准备和配料工作。

根据配方确定所需原料的种类和比例,采购合适的原料,并进行质量检验和验收。

然后将原料按照配方比例进行混合,加入适量的溶剂和添加剂,经过搅拌混合,得到均匀的混合物。

接下来,进行聚合反应。

将混合物加入反应釜中,加热并加入聚合催化剂,在一定的温度下进行聚合反应。

聚合反应的时间和温度需要严格控制,以保证反应的充分和高效。

在反应过程中,需要不断搅拌并控制反应温度,避免产生副反应和杂质。

完成聚合反应后,需要进行聚合物的精炼和成型。

将聚合物溶液进行过滤和脱泡处理,去除杂质和气泡。

然后将溶液注入成型模具中,加热使其固化,并根据需要切割、修整成型,得到成品。

最后,进行成品的清洁和质量检验。

对成品进行清洁和涂层处理,使其表面光滑和均匀。

然后对成品进行质量检验,检查成品是否符合产品标准和要求。

检验项目包括外观、尺寸、物理性能、化学性能等。

以上就是聚苯醚装置生产工艺的主要步骤。

在整个生产过程中,需要严格控制各个环节的参数和条件,确保产品质量和生产效率。

同时,需要加强设备维护和管理,确保设备的正常运转和安全使用。

只有通过科学的生产工艺和严格的质量控制,才能保证生产出优质的聚苯醚装置产品。

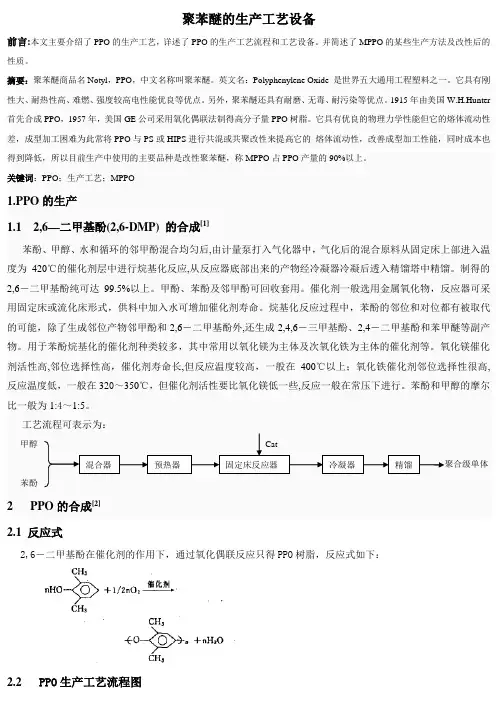

聚苯醚的生产工艺设备

前言:本文主要介绍了PPO 的生产工艺,详述了PPO 的生产工艺流程和工艺设备。

并简述了MPPO 的某些生产方法及改性后的性质。

摘要:聚苯醚商品名Notyl ,PPO ,中文名称叫聚苯醚。

英文名:Polyphenylene Oxide 是世界五大通用工程塑料之一。

它具有刚性大、耐热性高、难燃、强度较高电性能优良等优点。

另外,聚苯醚还具有耐磨、无毒、耐污染等优点。

1915年由美国W.H.Hunter 首先合成PPO ,1957年,美国GE 公司采用氧化偶联法制得高分子量PPO 树脂。

它具有优良的物理力学性能但它的熔体流动性差,成型加工困难为此常将PPO 与PS 或HIPS 进行共混或共聚改性来提高它的 熔体流动性,改善成型加工性能,同时成本也得到降低,所以目前生产中使用的主要品种是改性聚苯醚,称MPPO 占PPO 产量的90%以上。

关键词:PPO ;生产工艺;MPPO

1.PPO 的生产

1.1 2,6—二甲基酚(2,6-DMP) 的合成[1]

苯酚、甲醇、水和循环的邻甲酚混合均匀后,由计量泵打入气化器中,气化后的混合原料从固定床上部进入温度为420℃的催化剂层中进行烷基化反应,从反应器底部出来的产物经冷凝器冷凝后透入精馏塔中精馏。

制得的2,6-二甲基酚纯可达99.5%以上。

甲酚、苯酚及邻甲酚可回收套用。

催化剂一般选用金属氧化物,反应器可采用固定床或流化床形式,供料中加入水可增加催化剂寿命。

烷基化反应过程中,苯酚的邻位和对位都有被取代的可能,除了生成邻位产物邻甲酚和2,6-二甲基酚外,还生成2,4,6-三甲基酚、2,4-二甲基酚和苯甲醚等副产物。

用于苯酚烷基化的催化剂种类较多,其中常用以氧化镁为主体及次氧化铁为主体的催化剂等。

氧化镁催化剂活性高,邻位选择性高,催化剂寿命长,但反应温度较高,一般在400℃以上;氧化铁催化剂邻位选择性很高,反应温度低,一般在320~350℃,但催化剂活性要比氧化镁低一些,反应一般在常压下进行。

苯酚和甲醇的摩尔比一般为1:4~1:5。

工艺流程可表示为:

甲醇 Cat

聚合级单体 苯酚

2 PPO 的合成[2]

2.1 反应式

2,6-二甲基酚在催化剂的作用下,通过氧化偶联反应只得PPO 树脂,反应式如下:

2.2 PPO 生产工艺流程图

混合器 预热器 固定床反应器精馏 冷凝器

2.3聚合方法

PPO的聚合方法可分为沉淀聚合和溶液聚合两种。

沉淀聚合一般使用卤化亚铜和二甲胺的洛合物作催化剂,在聚合反应开始之前,先把溶剂(苯或甲苯)和沉淀剂(异丙醇或乙醇)加入到聚合釜中,反应过程中不断有聚合物沉淀出来。

溶液聚合一般是以卤化亚铜与二正丁胺的络合物为催化剂,在甲苯溶液中进行聚合反应。

反应过程中整个体系呈均相状态。

反应结束时,用醋酸终止反应并除去催化剂,然后加入甲醇或乙醇使聚合物沉析出来。

沉淀法的优点是对单体的纯度要求较低(大于95%),操作工序要少一些。

缺点是收率低,由于生产过程是边聚合边沉淀,部分催化剂会被包在聚合物内,后处理时洗涤较为困难,溶液法的优点是收率高(一般可高达95%以上),催化剂的去除较为彻底,产物中杂质含量小,制品色泽和性能优良。

缺点是对单体的纯度要求高(大于99%),与沉淀法相比,其操作工序要多一些。

PPO聚合催化剂一般选用卤化亚铜或卤化亚铜与二正丁胺组成的络合物。

聚合方法一般采用以甲苯为溶剂的溶液法。

2,6-二甲基酚聚合为放热反应(反应热为167.4kJ/g·mol)。

反应过程中应不断冷却,使反应温度维持在25~30℃。

聚合物末端含有OH基,在高温下易被老化,可用醋酸酐封端。

向反应混合物中加入甲醇或乙醇等非溶剂,使聚合物粉末析出。

具体的生产工艺如图1所示。

将2,6-二甲基酚与甲苯混合,与二正丁胺、CuBr2的甲苯溶液一起加入到聚合反应器中,向反应器吹入氧气、冷却、使反应液保持25℃,反应时间大约为2小时。

聚合反应结束后,在螺旋反应萃取器里使反应混合物与醋酸水溶液接触, 分离出含有PPO的甲苯溶液。

将该溶液与醋酸酐混合,在封端釜户于230℃保持30分钟,使醋酸酐与聚合物端基进行封端反应。

冷却后加入水,使醋酸水溶液从PPO甲苯混合液中分出来。

在PPO甲苯混合液中加人甲醇,搅拌,使PPO粉末析出。

再经甲醇洗涤、离心分离、干燥除去甲醇后即可得到产品PPO粉末(特性粘度一般控制在0.5左右)。

在共混工序中,向熔融混炼挤出机加入计量添加剂和PPO 粉末,进行混合和造粒。

在聚合反应中,通氧方式、反应温度、时间及搅拌速度等均对反应有显著影响。

通氧时应使其分散度大而均匀,氧气反与应液的接触时间越长对反应越有利。

近年来,GE公司对聚合工艺进行了改进,采用两段式连续聚合工艺[3],如图所示。

PPO粉末

第一阶段至少在一个釜形反应器内进行反应。

一般采用三个连续流动搅拌槽反应器(CSTR)串联使用。

在CSTR内通入氧气。

为了达到有效的气液接触,要进行充分的搅拌,一般选用叶片搅拌。

另外,为了维持CSTR 在30~35℃,必须冷却CSTR。

在CSTR内停留30分。

通氧量要超过与2,6-二甲基酚反应所要求转化率理论量的10%(摩尔),就可达到所要求的转化率。

通常在CSTR内酚类中的OH基至少约65%转化成醚键,转化率达到90%则较为理想。

如果转化率达不到65%,在后期阶段必须提高转化率,这是较难的。

这样就不容易得到高分子量的PPO。

在CSTR内大部公达到全转化率,因放热反应,要保持热传导,此时粘度低于10cpS(厘泊)。

当然,伴随转化率上升,反应体系内生成聚合物的分子量增大,粘度上升。

这时需追加溶剂使反应液的粘度降低。

第一CSTR达到所要求的转化率后,采用离心分离及倾析,可从反应液中除去水。

水的去除会引起部分催化剂失去活性。

因此要保留一部分的水,然后送入第二个CSTR。

第一CSTR为了提高转化率需要冷却,第二CSTR转化率低,不需要冷却。

第二CSTR反应液粘度大约在20cp以下的低粘度。

其反应转化率为5~30 %,重均分子量至少可增加5倍。

第二阶段反应在限制返混反应器中进行。

其实例是连续流动管形反应器。

该反应器为了抑制向反方向最少流动,分设折流板、充填物及多个反应区域等。

这种管形反应器采用涡轮搅拌,也可用往复板搅拌。

通常反应液与氧气用并流,也可用对流。

多区域管形反应器内至少要有5个区域,区域数多,增加反应器的成本。

一般区域为5~20个区域较为合适。

反应温度30~40℃。

冷却用冷却夹套去除反应生成热,反应停留时间10~40分钟。

这样得到的PPO重均分子量5000~75000,在25℃的氯仿中测定特性粘度约0.1~0.75dl/g,较合适的分子量为50000。

在前混合器中加入的反应液配比与前述间歇式一样。

采用两段式连续聚合工艺可缩短反应混合物在反应体系中总的停留时间,并可通过调节催化剂各组份的比例、加入数量及控制停留时间等来控制聚合物的分子量。

3 MPPO的制备

PA6/PPO合金改性[4]:先将干燥好的PPO、PA6增韧剂和各种助剂(抗氧剂、硅硐粉、硅烷偶联剂等)在高速混合机中混合均匀,然后将混合均匀的物料投入双螺杆挤出机中进行挤出,经牵条、冷却切粒后得到改性PA6/PPO合金。

PPO/PS合金改性:将生成的聚苯醚与苯乙烯反应,得到苯乙烯接枝聚苯醚。

根据需要它可再与弹性体共混

而形成抗冲击的改性的聚苯醚。

工艺路线可表示:

4. 结语

PPO及MPPO在国外虽已进入成熟而稳定的发展阶段,但全球MPPO的需求量将会以7%~10%的年平均增加速度发展。

主要因其有优良的物理性能,因而在电子电气及家用电器、办公自动化机械、汽车等输送机械、建材、航空及军事等领域具有广泛的用途,成为开发国家的核心材料之一。

参考文献:

[1]吴青.聚苯醚及其改性[J].塑料科技,2002.(4):53-55

[2]高梅仑.改性PPO生产及其应用[J].工程塑料应用,1990.(4):55-60

[3]黄如注.聚苯醚的生产与应用[J].化工新型材,1993.(4):30-33

[4]吕通建.PA6/PPO合金的研究[J]. 工程塑料应,2009.(11):19-21。