3 聚晶金刚石的热稳定性研究

- 格式:docx

- 大小:26.57 KB

- 文档页数:7

材料在高温下的热稳定性能研究随着科技的不断进步,人们对于材料的要求也越来越高。

特别是在高温环境下,材料的热稳定性能显得尤为重要。

本文将探讨材料在高温下的热稳定性能研究,以及其对工业和科学领域的影响。

高温下材料的热稳定性能是指材料在高温环境下的抗氧化、抗热膨胀、抗热老化等能力。

在高温环境下,材料容易受到氧化、熔融、变形等问题的影响,从而导致失效。

因此,研究材料的热稳定性能对于解决高温环境下的工程问题非常重要。

一种常见的研究方法是材料的抗氧化性能的分析。

抗氧化性能是指材料在高温下抵抗氧化反应的能力。

例如,钢材在高温下容易发生氧气与铁离子的反应,形成氧化铁,导致钢材生锈。

因此,研究如何增强钢材的抗氧化性能,对于提高其使用寿命具有重要意义。

一种常用的方法是在钢材表面镀覆一层抗氧化剂,能够阻止氧气与钢材的接触,从而减缓钢材的氧化反应速率。

除了抗氧化性能外,材料的抗热膨胀性能也是高温下的重要考虑因素之一。

在高温环境下,材料因为受热会发生膨胀,超过一定程度可能导致材料失效。

例如,航空发动机内的涡轮叶片,由于受到高温燃气的冲击,容易发生热胀冷缩的变形,从而导致涡轮动力的丧失。

因此,在设计涡轮叶片时,需要选择具有较低热膨胀系数的材料,以提高其在高温环境下的稳定性。

此外,材料的抗热老化性能也是一个重要的研究方向。

材料在高温长时间的作用下,容易发生老化现象,丧失原有的力学性能。

例如,在太阳能电池板的制造过程中,常常需要暴露在高温环境下,从而导致电池板的功率输出减小。

因此,研究如何改善材料的抗热老化性能,有助于提高太阳能电池板的效率。

一种方法是添加抗氧化剂或稳定剂,能够延缓材料在高温下发生老化的速率。

总之,材料在高温下的热稳定性能研究对于工业和科学领域具有重要意义。

不仅可以提高材料的使用寿命,还可以改善材料的力学性能。

通过研究材料的抗氧化性能、抗热膨胀性能和抗热老化性能等方面,可以为高温环境下的工程问题提供科学依据和技术支持。

聚晶金刚石热膨胀系数聚晶金刚石是一种新型的超硬材料,具有极高的硬度、强度和耐磨性,已被广泛应用于工业领域。

与普通金刚石不同的是,聚晶金刚石由许多金刚石颗粒通过高温高压方法粘结而成。

这种新型材料的热膨胀系数是一个重要的参数,对于材料的工程应用具有指导意义。

热膨胀系数是指物质在温度变化时长度、面积或体积的变化与温度变化之间的比值。

对于工程材料来说,热膨胀系数的大小决定了材料在温度变化下的变形程度,从而直接影响材料的使用寿命和性能稳定性。

聚晶金刚石的热膨胀系数相对较小,这是其优越性之一。

相比较而言,一般金属材料的热膨胀系数较大,容易产生热应力引起的变形和破裂。

而聚晶金刚石的较小热膨胀系数使其能够承受更高的温度变化而不易受到破坏,因此在高温环境下具有更好的稳定性和可靠性。

聚晶金刚石的热膨胀系数还对其与其他材料的界面结合有重要影响。

例如,在涂层材料中使用聚晶金刚石作为增强相时,同样的热膨胀系数可以减少不同材料之间的热应力,提高涂层的粘结强度和耐高温性能。

此外,聚晶金刚石的热膨胀系数相对较小,可以提供更好的陶瓷金属膜材料和基板之间的热应力匹配,减少膜材料的开裂和剥落。

在工程实践中,根据不同应用的需要,可以优化聚晶金刚石的热膨胀系数。

例如,通过调整金刚石颗粒粒径和粒度分布,可以改变材料的热膨胀系数。

此外,聚晶金刚石还可以与其他材料进行复合,利用复合材料的热膨胀系数差异来实现热应力的控制和调节。

调节聚晶金刚石的热膨胀系数,有助于提高材料的适应性和可塑性。

总结起来,聚晶金刚石的热膨胀系数是衡量其在温度变化下性能稳定性的重要参数。

较小的热膨胀系数使聚晶金刚石能够承受高温环境下的变形,具有更好的稳定性和可靠性。

热膨胀系数还影响了聚晶金刚石与其他材料的界面结合,通过优化热膨胀系数可以改善复合材料的性能。

聚晶金刚石的热膨胀系数的研究不仅对于材料的工程应用具有指导意义,也为其进一步发展和应用提供了科学依据。

聚晶金刚石涂层的元素含量聚晶金刚石涂层是一种具有高硬度、高耐磨性和高耐腐蚀性的表面涂层材料,广泛应用于刀具、模具、机械零件等领域。

其优异的性能主要归功于其特殊的元素含量。

本文将从聚晶金刚石涂层的元素含量入手,探讨其特点和应用。

一、碳元素聚晶金刚石涂层主要由碳元素构成。

碳元素是构成金刚石晶格的主要元素,具有极高的硬度和热稳定性。

在涂层制备过程中,通过热解石墨等方法,将碳元素沉积在基体表面,形成金刚石晶体。

这些金刚石晶体之间通过共价键相互连接,使得涂层具有极高的硬度和耐磨性。

二、金属元素聚晶金刚石涂层中通常还含有金属元素。

金属元素的添加可以改善涂层的性能,并调节涂层的组织结构和性能。

常见的金属元素包括钛、铬、铝、钼等。

这些金属元素可以与碳元素形成合金化合物,增强涂层的硬度和耐磨性。

此外,金属元素还可以提高涂层的抗腐蚀性能和热稳定性,使其能够在恶劣环境下长时间工作。

三、氮元素氮元素是聚晶金刚石涂层中的重要添加元素之一。

氮元素可以与碳元素形成碳氮键,增加涂层的硬度和耐磨性。

此外,氮元素还可以提高涂层的热稳定性和抗氧化性能,使其能够在高温环境下长时间使用。

另外,氮元素还可以调节涂层的晶格结构,使其具有更好的机械性能和导热性能。

四、硅元素硅元素是聚晶金刚石涂层中的重要添加元素之一。

硅元素可以与碳元素形成硅碳键,增加涂层的硬度和耐磨性。

此外,硅元素还可以提高涂层的抗腐蚀性能和热稳定性,使其能够在恶劣环境下长时间工作。

另外,硅元素还可以调节涂层的晶格结构,使其具有更好的机械性能和导热性能。

五、其他元素除了上述几种主要元素外,聚晶金刚石涂层中还可能含有其他元素,如氧、氢、氩等。

这些元素的添加可以改善涂层的性能和结构,使其具有更好的机械性能、导热性能和抗腐蚀性能。

总结:聚晶金刚石涂层的元素含量对其性能具有重要影响。

碳元素是构成金刚石晶格的主要元素,金属元素的添加可以改善涂层的性能,氮元素和硅元素可以增加涂层的硬度和耐磨性。

3 聚晶金刚石的热稳定性研究聚晶金刚石的热稳定性确定了其应用范围[12] ,对其研究越来越受到人们的关注。

由于聚晶金刚石受热后,其使用性能会受到很大影响,所以很自然地从受热前后聚晶金刚石性能的改变来研究其热稳定性。

并有定义[13] 为:聚晶金刚石复合片的耐热性是指它在空气中或保护气氛中加热而耐磨性基本保持不变所能承受的温度与相应的时间。

单以耐磨性来评定聚晶金刚石的热稳定性,未免有失偏颇。

目前,测量加热后聚晶金刚石性能改变量成为研究其热稳定性的主要手段。

在世界范围内,测定耐热性的方法主要有三种[1] :(1)英国De Beers 公司是将其置于空气中用马弗炉加热,同时将其置于还原气氛(95%H2+5%N2)中用还原炉加热,至某一温度,并保持一段时间,然后测定其失重、耐磨性、石墨化程度和抗冲击性能;(2) 英国De Beers 公司还有用热量—差热分析仪,并配以高温显微镜,来测定其初始氧化温度,以此来确定氧化度、耐热性;(3)美国GE 公司是将加热过的烧结体,用扫描电镜作断口分析及车削试验,切削速度为107〜168m/min,进给量为0.13mmPR。

国内的研究手段大多类似于方法二,采用差热—热重法。

并用差热、热重曲线来分析温度点,以此来确定聚晶金刚石的氧化温度、石墨化温度等。

研究表明,聚晶金刚石的热稳定性与许多因素有关。

3.1 聚晶金刚石热稳定性与环境的关系与单晶金刚石的热稳定性类似,在不同环境中,聚晶金刚石的热稳定性差别很大。

分别在氢气、氮气、空气中,将去掉硬质合金基体的聚晶金刚石复合片从600 C加热到800 C [14]。

在对PCD表面显微分析中得出:氢气中,PCD表面从700 C〜750 C开始有明显的恶化;氮气中,几乎在600 C粘结相就开始从晶界渗出,随着温度的升高越来越明显,至约750C时发现PCD表面有碎裂的迹象,达到800C时则损伤相当严重;空气中,在约600C时,PCD面出现损伤,并伴随着Co 粘结相被挤出PCD 表面,其形状为球形,主要是因为粘结相的氧化物与金刚石的氧化物互不润湿。

钻探用聚晶金刚石复合片的显微组织及性能朱 培,卢灿华,张 涛,陈 明,赵文龙,韩新伟(豫西集团中南钻石有限公司技术中心, 河南南阳 473264)摘要 采用上层为细粒度金刚石、下层与硬质合金接触的为粗细度金刚石的分层设计理念,制备钻探用多金刚石层的聚晶金刚石复合片(PDC),对比不同粒度的单层金刚石PDC与多层金刚石PDC的显微组织与性能的差异。

利用超声波扫描、扫描电子显微镜(SEM)表征每种PDC的内部缺陷和表面形貌等,并分别对PDC的耐热性、抗冲击性和耐磨性进行测试。

结果表明:多层金刚石PDC的综合性能良好,其表层耐磨,下层更耐冲击,且其具有更加均衡的耐热性、抗冲击性和耐磨性。

细粒度金刚石层PDC的耐磨性更高,但耐热性和抗冲击性较低,而粗粒度金刚石层PDC的耐热性和抗冲击性能更好,但耐磨性较差。

关键词 聚晶金刚石复合片;分层设计;耐热性;抗冲击性;耐磨性中图分类号 TQ164; TG74 文献标志码 A 文章编号 1006-852X(2023)04-0482-07DOI码 10.13394/ki.jgszz.2022.0110收稿日期 2022-07-14 修回日期 2022-12-09聚晶金刚石复合片(polycrystalline diamond com-pact,PDC)是采用不同粒度的金刚石微粉与硬质合金衬底在高温高压(HPHT)条件下烧结而成的复合超硬材料,其表面较薄的金刚石层具有极高的硬度、较高的耐磨性与导热性,钨钴类硬质合金衬底具有较高的强度和一定的韧性,为较薄的金刚石层提供良好支撑。

PDC克服了金刚石受冲击易破损的问题,同时拥有与硬质合金相当的抗冲击性,是制造钻井钻头、切削刀具及其他耐磨工具的理想材料,因而被广泛应用于石油天然气开采、煤炭地质勘探、机械加工等领域[1-3]。

PDC钻头是现在石油钻井工具中使用最多的钻头种类,其耐热性、耐磨性和抗冲击性能决定了钻头的使用寿命,直接影响钻井工程的进度及质量。

第48卷第4期 2020年4月硅 酸 盐 学 报Vol. 48,No. 4 April ,2020JOURNAL OF THE CHINESE CERAMIC SOCIETY DOI :10.14062/j.issn.0454-5648.20190416类金刚石薄膜热稳定性及热磨损机理研究进展黄 雷,袁军堂,李 超,汪振华(南京理工大学机械工程学院,南京 210094)摘 要:类金刚石(DLC)薄膜作为典型的固体润滑剂,耐热性差一直是制约其高温服役性能以及产业化推进的主要原因之一。

高温将直接影响DLC 碳基骨架稳定性,进而限制其优异摩擦学性能的发挥。

分别从DLC 热稳定性影响因素、热稳定性研究方法以及热磨损机理研究进展3个方面展开介绍,分析未来的发展趋势,以期为DLC 高温环境下服役性能研究提供技术参考。

关键词:类金刚石;热稳定性;热磨损机理中图分类号:TG711 文献标志码:A 文章编号:0454–5648(2020)04–0599–09 网络出版时间:2019–12–25Research Progress on Thermal Stability and Thermal Wear Mechanismof Diamond-like Carbon FilmsHUANG Lei , YUAN Juntang , LI Chao , WANG Zhenhua(School of Mechanical Engineering, Nanjing University of Science and Technology, Nanjing 210094, China)Abstract: Diamond-like carbon (DLC) regarded as a typical solid lubricant has been dramatically restricted by internal weak thermostability, which further shortens the intrinsic service life and obstructs its industrialization. While working at elevated temperatures, the carbon matrix of DLC changes along with the deterioration of its superior tribological performance. In this paper, the latest progress on thermal stability and thermal wear mechanism of DLC film were reviewed and future research direction was proposed as well, aiming to provide technical reference for the studies on high-temperature service performance of DLC film.Keywords: diamond-like carbon; thermal stability; thermal wear mechanism类金刚石(DLC)薄膜是一类包含金刚石sp 3杂化结构和石墨sp 2杂化结构的亚稳态非晶体,作为典型的固体润滑材料,集高硬度、低摩擦、减摩耐磨特性于一身[1‒4]。

这种情况下会造成初期的时候机械钻度速度很快但又会很快下降并使钻头报废。

采用切割片,可选用较大尺寸的复合片,使钻头底唇在钻进过程中保持比较好的圆弧底唇,使复合片得到充分的利用,从而使钻头获得较长的寿命。

4、钻头的制造,除了机械加工,复合片钻头制造的关键环节是基体的制造和复合片的焊接。

基体制造。

聚晶金刚石复合片钻头模具是由底模、中模、上模三部分组成,中模和上模设计、加工都很容易实现,但底模是具有复杂曲面特征的实体,钻头冠部形状参数、切削齿位置和方向参数、水力结构参数等都是通过底模的形状来保证的,因此,聚晶金刚石复合片钻头底模的设计和加工是聚晶金刚石复合片钻头模具设计和加工的关键。

目前我国聚晶金刚石复合片钻头模具的制造主要有二种方法。

一是普通车床车削,通过手工划线定位、普通铣床铣削完成加工,再通过多道工序最终。

这种加工方法设备的精度低、人为误差大,难以控制和保证质量,工人劳动强度大、生产成本高、工作效率低。

二是通过数控机床加工,通过数控加工指令,利用数控机床进行加工,形成钻头的冠部形状和切削齿的定位,再通过手工修模等工序形成模具。

这种加工方法并未实现完全意义上的数控加工,切削平面确立、过渡等过程仍需手工进行,同样存在人为误差,加工出的钻头底模模具精度低。

另外,由于复合片其基体为硬质合金,聚晶层为单晶的金刚石微粉和粘接金属,是由两层不同的材料组成,因此,在加热时,由于两层的不同材料的热膨胀系数不同,于是在粘接金属和金刚石之间聚晶层与基体之间产生一定程度的应力,这种应力导致复合片在不高的温度时就容易破坏。

为了避免复合片的破坏,目前来说复合片的焊接温度均小于750°二、钻头失效原因及对策聚晶金刚石复合片具有一些特殊的性能比如:(1)硬度极高。

聚晶金刚石复合片是目前人造材料中最硬的,硬度大约为10000HV左右,甚至其硬度比硬质合金都要高很多;(2)耐磨性很高;(3)热稳定性好;在聚晶金刚石复合片钻头的工作环境中,井底环境较为复杂,另外钻进过程中会产生并累积大量的热量,热量累积过多的时候就会影响钻头使用。

PDC钻头工作原理及相关特点剖析1.工作原理PDC钻头主要由钻头主体、切削结构和钻头连接装置组成。

其中,切削结构是PDC钻头的核心部分。

切削结构通常由若干个聚晶金刚石片组成,这些片通过硬质合金基体和钻头主体连接在一起。

当钻具旋转时,切削结构上的聚晶金刚石片与钻井地层接触,通过摩擦和冲击力来实现岩石的切削和破碎,从而实现钻井作业的目的。

PDC钻头之所以能够高效地进行切削,主要得益于聚晶金刚石的特殊结构和性质。

聚晶金刚石是通过高温高压合成的人工合成金刚石材料,其硬度远远高于地层中的普通岩石。

同时,聚晶金刚石具有非常好的热稳定性,能够在高温环境下保持其切削能力。

因此,PDC钻头在钻井过程中能够快速、高效地切削地层,提高钻孔速度和钻井效果。

2.相关特点(1)高硬度:PDC钻头主体采用硬质合金材料,而切削结构上的聚晶金刚石片具有非常高的硬度。

这使得PDC钻头能够抵御地层中较硬岩石的切削和破碎,提高钻井效率。

(2)良好的耐磨性:聚晶金刚石具有很高的耐磨性能,即使处在高速旋转和高压力下,也能保持较长时间的使用寿命。

这使得PDC钻头在长时间连续作业中具有更好的性能稳定性。

(3)良好的热稳定性:PDC钻头的聚晶金刚石片在高温环境下依然能够保持较好的切削能力,不易产生塑性变形和热损伤。

这使得PDC钻头在高温油气田勘探钻井中得到广泛应用。

(4)低扭矩:由于PDC钻头的切削面积较大,钻进过程中产生的扭矩相对较小,可以减少钻井设备的负荷和能耗,提高钻井作业的效率。

(5)钻速快、钻屑排除好:PDC钻头具有较大的切削面积和切削速度,可以快速破碎地层岩石,提高钻井速度。

同时,切削结构上的切削槽和孔水精心设计,有利于钻屑的排除,减少钻井堵塞的风险。

(6)适应性广:PDC钻头适用于钻探各种地层,如软岩、硬岩、砂岩、页岩等。

可以用于直钻、倾斜钻和水平钻井,满足不同场地和作业需求。

综上所述,PDC钻头以其高硬度、高抗磨损性和高热稳定性等特点,在石油和天然气勘探钻井领域得到广泛应用。

金刚石-SiC、纳米结构金刚石-TiC、金刚石-金刚石直接成键型聚晶的制备与表征王海阔;邵华丽;贺端威;陈永杰;张方方【摘要】主要报道金刚石-SiC、纳米结构金刚石-TiC、金刚石-金刚石直接成键型三种典型金刚石聚晶材料的制备与表征,详细叙述了纳米结构金刚石-TiC 聚晶的制备过程。

对三种金刚石聚晶材料的硬度、热稳定性、导电性进行了分析,并对它们的性能进行了比较。

%This article mainly introduces the preparation and characterization of three typi-cal types of diamond polycrystalline materials (diamond-SiC,nanostructured diamond-TiC and diamond-diamond direct bonding type)and gives a detail description of the prepa-ration of nanostructured diamond-TiC polycrystalline.In addition,the rigidity,thermo-stability and electroconductivity of these three types of diamond polycrystalline materials have been analysed and their performances have been compared.【期刊名称】《超硬材料工程》【年(卷),期】2015(000)001【总页数】6页(P6-11)【关键词】金刚石-SiC聚晶;纳米结构金刚石-TiC聚晶;金刚石-金刚石直接成键型聚晶;性能比较【作者】王海阔;邵华丽;贺端威;陈永杰;张方方【作者单位】河南工业大学材料学院,郑州 450007;河南工业大学材料学院,郑州 450007;四川大学原子与分子物理研究所,成都 610065;河南工业大学材料学院,郑州 450007;河南工业大学材料学院,郑州 450007【正文语种】中文【中图分类】TQ164聚晶金刚石因具有高硬度,高耐磨性以及高热传导性而被广泛应用于非铁金属和不含铁合金的加工、石油天然气及矿业勘采、木质地板加工、线材拉拔等领域[1,2]。

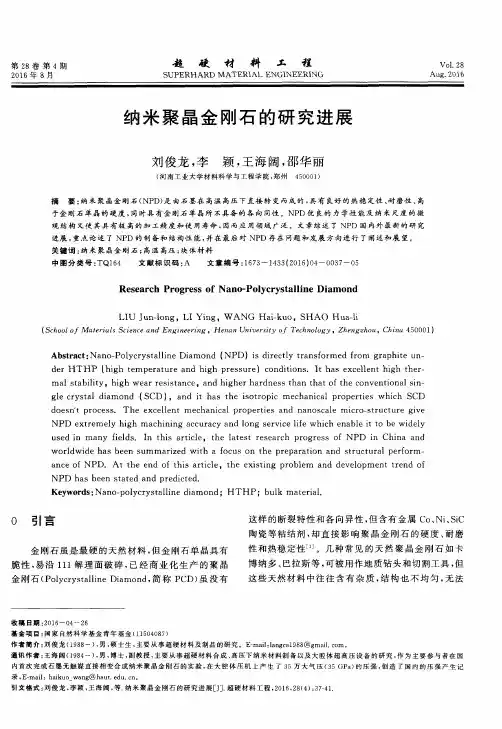

纳米聚晶金刚石的高压高温合成许超贺端威†王海阔管俊伟贺凯李风姣宴小智惠博彭放王文丹(四川大学原子与分子物理研究所,成都 610065)摘要:利用自行研制的二级大腔体静高压装置,通过高温超高压下石墨向金刚石的直接转变,合成出了纳米聚晶金刚石块体材料。

合成压力约为17GPa,温度约为2300℃。

微区X 射线衍射分析表明,石墨转变成了立方相的金刚石。

扫描电子显微镜及X射线全谱拟合分析显示,合成出来的金刚石晶粒尺寸约16nm。

压痕法测得的样品维氏硬度为100GPa 以上。

关键词:纳米聚晶金刚石高压高温PACC: 8120V,6140M,0730K,1.引言金刚石作为自然界已知最硬的材料,在工业上有着广泛的应用。

人工合成金刚石晶体始于20世纪50年代,人们在静高压5-6GPa,温度为1500-1800℃,且有触媒的作用下将石墨转变成了金刚石[1]。

到目前为止,工业界已经可以用相关技术(如:温度梯度法等)合成出厘米级大小的高纯金刚石单晶[2]。

但是,单晶金刚石由于各向异性,容易沿解理面{111}面碎裂。

聚(多)晶金刚石烧结体(PCD)在宏观上表现出各向同性和较高的韧性,因此在某些方面的应用性能优于单晶[3]。

在高温高压条件下烧结的聚(多)晶金刚石材料通常含有粘结剂,如:Co、Ni、SiC等,这会影响PCD材料的硬度、耐磨性以及热稳定性[4]。

因此,人们试图合成出晶粒取向随机,力学性能和热学性能优异的、无粘结剂高纯聚晶金刚石[3]。

在高温高压下不用任何触媒而将石墨直接转变成金刚石,被视为合成高纯聚晶金刚石的有效方法[5]。

为了实现石墨向金刚石的直接转变,合成出高纯度的聚晶金刚石,人们已经尝试过很多方法,如:爆轰法[6]、金刚石压砧常温[7]或激光加热合成法[8][9]、静高压瞬间高温法[10][11]、以及在静高压下直接加热法等[12]。

虽然在约10GPa、2500℃条件下观察到了有金刚石的形成,但是由于高温持续时间太短,石墨只是部分转变成金刚石。

金刚石热稳定性1 前言天然金刚石是自然界中最硬的物质,并具有许多卓越的性能。

这些其他材料很难比拟的优秀品质,对切削加工来说是至关重要的。

然而,天然金刚石的价格非常昂贵,多用于特殊场合。

自从1954 年人工合成金刚石以来,在世界范围内,人造金刚石已经经历了三个发展阶段[1]:(1)50 年代人造金刚石的合成,使金刚石生产工业化成为现实;(2)70 年代聚晶金刚石(PCD)的出现,使人造金刚石进入全面代替天然金刚石而制作工具的新时期;(3)80 年代成熟的低压气相生长金刚石薄膜(CVD)的成功开始了金刚石作为功能性新材料应用的新时代。

人造金刚石工具的用途很多,可用作刀具、磨具、锯切工具、钻具、拉拔工具、修整工具和其他工具。

金刚石工具的使用,对切削加工业产生了革命性的影响,提高了加工速度和生产率,延长了刀具使用寿命,并且可获得满意的加工效果。

随着对加工质量要求的不断提高,以及一些难加工材料的特殊加工要求,人们对金刚石工具的质量与使用性能提出了更高的要求与期望。

作为金刚石工具重要性能指标之一,热稳定性(Thermal Stability)的研究越来越受到各国金刚石工具生产制造者和使用者的重视。

英国De Beers 和美国GE 公司近年来加大了对其金刚石产品热稳定性能的测试[1],进行了诸多方面的研究来改进金刚石工具的热稳定性,并不断推出热稳定性更好的产品[2]。

从生产到实际应用,金刚石工具要经历两次受热过程:(1)将其制作成刀具时,所经历的切割及焊接加热过程,如果金刚石产品的热稳定性低,较高的焊接加热温度将会引起金刚石层损伤,对其组织结构产生不利影响,从而影响刀具的使用性能;(2)在切削加工过程中,切削刃受热,此时,如果金刚石产品的热稳定性低,刀具就会很快磨损,从而影响加工质量,降低刀具的使用寿命,使生产效率下降、增加生产成本等。

由此可见,金刚石工具的热稳定性直接关系到其本身的应用的发展前途。

渐渐地,对金刚石工具产品性能的评估,不再局限于强度、硬度、耐磨性等,而是加入热稳定性指标的综合评价。

聚晶金刚石复合片贾成厂;李尚劼【期刊名称】《金属世界》【年(卷),期】2016(000)003【总页数】6页(P18-23)【作者】贾成厂;李尚劼【作者单位】北京科技大学材料科学与工程学院,北京 100083;深圳市海明润超硬材料股份公司,深圳 518128【正文语种】中文内容导读聚晶金刚石复合片采用金刚石微粉与硬质合金衬底在超高压高温条件下烧结而成。

聚晶金刚石复合片既具有金刚石的高硬度、高耐磨性与导热性,又具有硬质合金的强度与抗冲击韧性,是制造切削刀具、钻井钻头及其他耐磨工具的理想材料,也是功能材料的新突破。

聚晶金刚石复合材料是将聚晶金刚石薄层附着黏结在硬质合金衬底上的复合材料。

聚晶金刚石复合片兼有聚晶金刚石极高的耐磨性以及硬质合金的高抗冲击性。

金刚石层刃口锋利而且具有自锐性,能够始终保持切削刃的锐利,因此非常适用于石油和地质钻探中的软地层直至中硬地层的勘探,效果非常好。

聚晶金刚石复合片中的金刚石含量高达99%,故金刚石层硬度极高、耐磨性极好,其努氏硬度为6.5×104~7.0×104MPa,甚至更高[知识小贴士1]。

硬质合金基体克服了聚晶金刚石硬而脆的不足,大大提高了产品整体的抗冲击韧性。

硬质合金的易焊接性则解决了聚晶金刚石很难通过焊接方法与其他材料结合的难题,可以使聚晶金刚石复合片竖直镶焊在钻头上。

聚晶金刚石复合片因自身性能优越,国内外竞相研制和生产,从而品种规格日益繁多,如图1所示。

1)具有极高的硬度。

聚晶金刚石的硬度为HV7500~9000,仅次于天然金刚石。

而且其硬度和耐磨性各向同性,不需选向。

其强度由于有韧性较高的硬质合金支撑,复合抗弯强度可达1500 MPa。

2)具有很高的耐磨性。

聚晶金刚石的耐磨性一般为硬质合金的60~80倍。

在切削硬度较高(>HV1500)的非金属材料时,耐用度极高。

3)具有较低的摩擦因数。

聚晶金刚石与有色金属的摩擦因数为0.1~0.3,而硬质合金与有色金属的摩擦因数是0.3~0.6。

聚晶金刚石的特点、应用、分类及聚结机理超 /硬 /天 /地文/邹芹,王明智,李艳国,赵玉成摘要:本文主要介绍了聚晶金刚石的特点及应用、烧结型聚晶金刚石的分类、烧结型聚晶金刚石的聚结机理。

聚晶金刚石除了具有金刚石的一些性能外,还具有一些其它的优异性能,如:可以直接合成或加工成特定规整形状;可以设计或预测新产品的性能,赋予产品必要的特点等。

PCD目前主要用于切削工具、石油钻探工具、拉丝模、矿山开采和耐磨元件等领域。

根据PCD中晶粒结合情况可把PCD分为自身烧结和中介结合烧结两种。

烧结型PCD可分为无添加剂和有添加剂两种。

0 引言单晶金刚石由于存在各向异性,导致其在加工、使用过程中会存在方向性的问题,且大块单晶金刚石的制备在目前的合成条件下很难实现,由此人们想到了用聚晶金刚石(PCD)来代替单晶金刚石。

在自然界中存在的天然PCD有卡布那多(Carbonado)和巴拉斯(Ballas)两种。

卡布那多是一种由许多细粒金刚石与其它物质聚结成的块状PCD,很早人们称其为黑金刚石。

巴拉斯其外形似球,坚硬的外壳由辐射状金刚石构成。

它们除具有高硬度外,还具有高韧性、无方向性、无解理面等特点。

但自然界中储量甚少。

自从人造金刚石问世以来,50年代起人们就试图在超高压高温条件下能合成出其性能及结构与卡布那多及巴拉斯相似的PCD,其国家先后有美国、前苏联、南非、中国等。

70年代初期已有产品开始用于工业领域,如美国通用电气公司(GE)在1972年推出的Compax商品,是一种带硬质合金衬底的多晶金刚石复合体;英国De Beers公司在1976年推出的Syndite也属同类型商品;中国在1972年推出的JRS产品是一种整体式的柱状PCD。

人工合成的PCD是一种以许多细金刚石为原料,在有或无添加剂参与和超高压高温条件下聚结而成的金刚石聚集体。

1 聚晶金刚石的特点及应用与单晶金刚石相比PCD具有以下特点:①可以直接合成或加工成特定规整形状;②可以设计或预测新产品的性能,赋予产品必要的特点,从而适应特定用途。

3 聚晶金刚石的热稳定性研究聚晶金刚石的热稳定性确定了其应用范围[12],对其研究越来越受到人们的关注。

由于聚晶金刚石受热后,其使用性能会受到很大影响,所以很自然地从受热前后聚晶金刚石性能的改变来研究其热稳定性。

并有定义[13]为:聚晶金刚石复合片的耐热性是指它在空气中或保护气氛中加热而耐磨性基本保持不变所能承受的温度与相应的时间。

单以耐磨性来评定聚晶金刚石的热稳定性,未免有失偏颇。

目前,测量加热后聚晶金刚石性能改变量成为研究其热稳定性的主要手段。

在世界范围内,测定耐热性的方法主要有三种[1]:(1)英国De Beers 公司是将其置于空气中用马弗炉加热,同时将其置于还原气氛(95%H2+5%N2)中用还原炉加热,至某一温度,并保持一段时间,然后测定其失重、耐磨性、石墨化程度和抗冲击性能;(2)英国De Beers 公司还有用热量—差热分析仪,并配以高温显微镜,来测定其初始氧化温度,以此来确定氧化度、耐热性;(3)美国GE 公司是将加热过的烧结体,用扫描电镜作断口分析及车削试验,切削速度为107~168m/min,进给量为0.13mmPR。

国内的研究手段大多类似于方法二,采用差热—热重法。

并用差热、热重曲线来分析温度点,以此来确定聚晶金刚石的氧化温度、石墨化温度等。

研究表明,聚晶金刚石的热稳定性与许多因素有关。

3.1 聚晶金刚石热稳定性与环境的关系与单晶金刚石的热稳定性类似,在不同环境中,聚晶金刚石的热稳定性差别很大。

分别在氢气、氮气、空气中,将去掉硬质合金基体的聚晶金刚石复合片从600℃加热到800℃[14]。

在对PCD 表面显微分析中得出:氢气中,PCD 表面从700℃~750℃开始有明显的恶化;氮气中,几乎在600℃粘结相就开始从晶界渗出,随着温度的升高越来越明显,至约750℃时发现PCD 表面有碎裂的迹象,达到800℃时则损伤相当严重;空气中,在约600℃时,PCD 面出现损伤,并伴随着Co 粘结相被挤出PCD 表面,其形状为球形,主要是因为粘结相的氧化物与金刚石的氧化物互不润湿。

而且发现在细微晶粒间有微小裂纹的存在。

可见,不同的环境对热腐蚀的进程,分别有促进和抑制的作用。

3.2 聚晶金刚石热稳定性与粘结剂的关系粘结剂的种类、多少和有无对聚晶金刚石的热稳定性影响非常大。

许多新型的聚晶金刚石刀具产品的热稳定性能好的原因主要就是因为对粘结剂的调整。

在PCD 的制作工艺过程中,基体的WC-Co 起到润湿金刚石颗粒作用的同时,也会出现在最终形成的产品中。

这些残余的金属相对其性能产生很大的影响。

例如,Syndite(De Beers 公司的注册商标)是以Co 作为粘结剂的。

一般认为其受热不宜超过700℃。

钴在高温低压下与碳具有较强的亲和力,促使金刚石转化为石墨,从而降低它的强度;再者,金刚石和钴之间的热膨胀系数不同,在高温下将导致应力增加,而在PCD 内部形成微裂纹。

不同的粘结剂具有不同的效果[2]。

Be Deers 公司的产品Syndax3 是以陶瓷材料β-SiC作为粘结剂的,此粘结剂化学性稳定,且其热膨胀系数与金刚石接近。

因些,在惰性气氛中,其热稳定性可以允许加热到1200℃。

而以Ni 基合金作为粘结剂的SDB 1000 产品比以Co 作作为粘结剂的SDA 产品具有高的热稳定性,是因为Ni 基合金导致晶粒显示出特别的立方八面体结构,致使在车削中晶粒破裂失效的方式不同,从而改变了其磨损性能,提高了热稳定性。

用Si-Ti-B 系粘结剂的聚晶金刚石,热稳定性可达1100~1300℃。

粘结剂添加量的多少亦会产生较大的影响。

实践证明,以添加10%~15%粘结剂的聚晶金刚石的热稳定性为好。

达到20%时,聚晶金刚石的热稳定性明显变差。

若是干脆没有粘结剂,则热稳定性会更好。

CVD 薄膜或厚膜由于没有粘结剂对热稳定性的负面影响,其热稳定性要好于PCD。

如CVD 薄膜CVDITE 产品更是具有高耐磨性、高热稳定性和化学惰性,特别适用于高速干切削[15]。

3.3 聚晶金刚石热稳定性与粒度的关系显然,粒度的大小与金属相的含量有一定的对应关系。

细粒度PCD 层具有较多的金属相,受热后被挤出的量也大,且PCD 层内有较大的压应力。

而粗粒度PCD 层具有较少的金属相,受热后被挤出的量也少,PCD 层的压应力也小。

细粒度的PCD 要比粗粒度的PCD热稳定性差。

当聚晶金刚石复合片加热超过700℃时,PCD 层中的金刚石颗粒失去其完整性[16],而使PCD 刀具的切削性能下降。

3.4 提高聚晶金刚石热稳定性的一些方法当前研究聚晶金刚石性能的重点之一,就是提高聚晶金刚石的热稳定性。

改变成分是有效的手段,特别是采取多种形式加入硼(B),使之生成带有硼化物的材质,改善导热性能,目前已可承受1200~1450℃[1]。

但当硼含量过高时,聚晶金刚石的综合性能变差。

针对粘结剂对聚晶金刚石热稳定性的不利影响,在制作工艺上,采用特殊的酸处理将金属相去掉,可使其耐热性达到1200~1300℃[17]。

类似于单晶金刚石的热稳定性影响因素,聚晶金刚石的热稳定性影响因素也可以归纳为两类:(1)聚晶金刚石所处的环境;(2)聚晶金刚石自身的结构特征。

二者亦是相互影响,密不可分的。

而且各影响因素之间也是互相影响,情形比较复杂。

特别是粘结剂的影响,几乎起着决定性的作用。

4 问题讨论由于生产加工(如钎焊PCD 复合片于硬质合金刀体上,需要确定最佳钎焊温度)和实际应用(不同的刀具热稳定性适应于不同的加工环境)中,金刚石工具产品的热稳定性越来越受到关注,这促使研究工作不断的深入。

然而,综上可见,不同的厂家各自用不同的标准来度量产品的热稳定性。

现有单晶金刚石热稳定性研究所使用的方法和概念比较模糊。

热重法只能粗略的给出热稳定性范围,在此种方法实施的过程中,并不知道是否有金刚石所含杂质元素或粘结剂的氧化物、碳化物等的产生来增重,它应是增重减重综合作用的结果。

其缺点是:不利于分析热稳定性的机理。

而且单纯从受热后其强度、耐磨性等性能的改变来确定金刚石的热稳定性,就象不考虑热稳定性来评价金刚石工具质量一样。

又由于金刚石品质以及试验条件不同等原因,试验结果也不尽相同。

而且,影响因素繁多,各因素之间也相互影响。

如磁性与杂质含量,强度与晶粒粒度、形状,磁性与强度,杂质与颜色等,都具有很强的相关性。

应采用一种能够体现各影响因素之间有关联性的方法,进行金刚石热稳定性的评价。

这同时也有利于机理方面的分析。

聚晶金刚石热稳定性的研究有类似的情况,测试某一性能的改变量不足以说明问题。

受热后性能的改变应是各因素综合作用的结果,亦应考虑各因素之间的相关性,采用能够体现各因素之间有关联度的方法。

由以上金刚石工具热稳定性研究的数据和结论可知,所使用的热稳定性的标识很多:如氧化温度、失重温度、石墨化温度、强度突变温度、燃烧温度、热腐蚀、耐蚀性、耐热性等等,热稳定性概念模糊。

众所周知,金刚石在常压下是碳的亚稳态,一定条件下可以由金刚石碳(Cd)转化为石墨碳(Cg)或不定形碳。

即发生下列可逆反应。

C ( ) ( ) d 金刚石碳石墨碳一定条件下g ←→C (1)从而改变了原有的晶体结构,使一系列的性能发生了改变。

因此,根据式(1),用“抗可逆转化”温度,即相变点,作为热稳定性的度量,应具有较好的实用性和机理说明度。

在实际研究中,结合金刚石工具受热后微观结构的改变和各性能的变化,综合分析,应能较好地确定热稳定性。

这样即有利于从机理上分析其热稳定性,又可在实际应用中明确其适用范围。

5 结语据报导:2005 年,全世界的切削刀具将卖到25 亿美元[18],金刚石工具的市场前景广阔。

人们在改进原产品性能的同时,亦不断的进行新的尝试。

并且在理论与应用研究中都有新的突破:沈主同先生基于原子和分子的界面连接理论[19]可为产生新的类似金刚石、聚晶金刚石、立方氮化硼等性能好的结构材料,提供可靠的理论依据。

应用研究的发展也很快,对于聚晶金刚石,粘结剂的种类层出不穷。

以铁(Fe)作为粘结剂合成的聚晶金刚石[20],具有比现有的钴(Co)粘结剂合成的PCD 更好的性能。

特别是在世界范围内,Co 资源紧张的形势下,Fe 的价格优势可想而知;另外,突破金属粘结剂的局限,采用双氧化物Y3Fe5O12 作为粘结剂[20]进行聚晶金刚石的合成所得的产品,具有高硬度,耐热性可达900℃。

日本研制的DA2200(日本住友公司注册商标)具有PCD 的优越性能,同时具有硬质合金的强度,特别适合于对刀具要求强度大又必须保证质量的场合[22]。

总之,新产品的不断研制成功、新合成原理的不断涌现,都更加要求作为金刚石工具性能重指标之一的热稳定性,能够统一的度量和标识。

这不但有利于使用产品的用户,而且亦有利于从事热稳定性的研究工作,反过来又会大大促进热稳定性研究的发展。

为金刚石工具的使用和发展做出应有的贡献天然金刚石是自然界中最硬的物质,并具有许多卓越的性能。

这些其他材料很难比拟的优秀品质,对切削加工来说是至关重要的。

然而,天然金刚石的价格非常昂贵,多用于特殊场合。

自从1954年人工合成金刚石以来,在世界范围内,人造金刚石已经经历了三个发展阶段[1]:(1)50年代人造金刚石的合成,使金刚石生产工业化成为现实;(2)70年代聚晶金刚石(PCD)的出现,使人造金刚石进入全面代替天然金刚石而制作工具的新时期;(3)80年代成熟的低压气相生长金刚石薄膜(CVD)的成功开始了金刚石作为功能性新材料应用的新时代。

人造金刚石工具的用途很多,可用作刀具、磨具、锯切工具、钻具、拉拔工具、修整工具和其他工具。

金刚石工具的使用,对切削加工业产生了革命性的影响,提高了加工速度和生产率,延长了刀具使用寿命,并且可获得满意的加工效果。

随着对加工质量要求的不断提高,以及一些难加工材料的特殊加工要求,人们对金刚石工具的质量与使用性能提出了更高的要求与期望。

作为金刚石工具重要性能指标之一,热稳定性(Thermal Stability)的研究越来越受到各国金刚石工具生产制造者和使用者的重视。

英国De Beers和美国GE公司近年来加大了对其金刚石产品热稳定性能的测试[1],进行了诸多方面的研究来改进金刚石工具的热稳定性,并不断推出热稳定性更好的产品[2]。

从生产到实际应用,金刚石工具要经历两次受热过程:(1)将其制作成刀具时,所经历的切割及焊接加热过程,如果金刚石产品的热稳定性低,较高的焊接加热温度将会引起金刚石层损伤,对其组织结构产生不利影响,从而影响刀具的使用性能;(2)在切削加工过程中,切削刃受热,此时,如果金刚石产品的热稳定性低,刀具就会很快磨损,从而影响加工质量,降低刀具的使用寿命,使生产效率下降、增加生产成本等。

由此可见,金刚石工具的热稳定性直接关系到其本身的应用的发展前途。