塑料模壳密肋楼板施工工法幻灯片

- 格式:ppt

- 大小:11.66 MB

- 文档页数:51

密肋楼板模壳安装与拆除工程一、适用范围:本工艺标准适用于工业与民用建筑的密肋楼板和屋面板模壳的安装与拆除。

二、施工准备:(一)材料:塑料模壳,是以聚丙烯为主要原料注塑加工而成,根据市场需要再拼装组合成施工使用的大小不同规格的模壳。

其次是钢制模壳,它是用冷轧薄板经轧制与焊接成型的整体模壳,它具有刚度大,不易损坏的特点。

第三种是玻璃钢模壳,它具有透明度强,易于检查混凝土的浇振质量,但价格较贵。

第四种是木制模壳。

模壳的规格模壳规格基本分为三大类:即1200mm系列,其标准尺寸为1200mm×1200mm,非标准以100mm逐级减少至400mm;第二类为1500mm系列,其标准尺寸为1500mm×1500mm,非标准以100mm逐级减少至500mm。

以上两类模壳的高度从300mm开始以50mm进位至450mm.第三类为600mm系列,其标准尺寸为600mm×600mm。

模壳加工的质量要求:本工程采用塑料模壳。

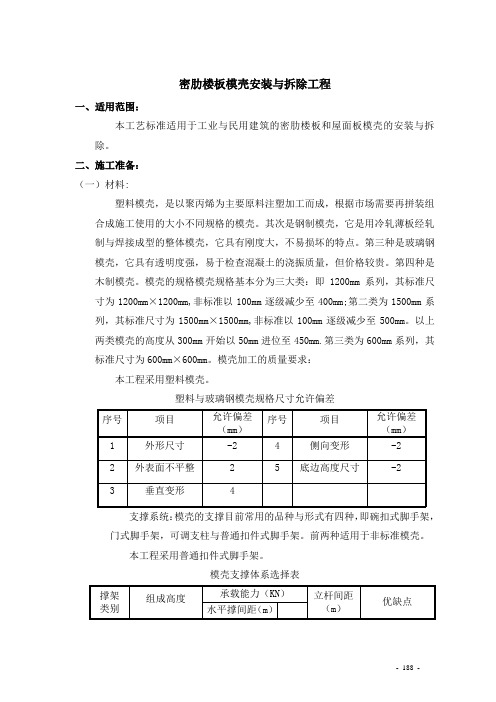

塑料与玻璃钢模壳规格尺寸允许偏差支撑系统:模壳的支撑目前常用的品种与形式有四种,即碗扣式脚手架,门式脚手架,可调支柱与普通扣件式脚手架。

前两种适用于非标准模壳。

本工程采用普通扣件式脚手架。

模壳支撑体系选择表(二)主要机具:锤、斧、锯、电钻、水平尺、撬棍等。

(三)作业条件:1.模板及支架系统设计:根据工程结构类型和特点,确定流水段划分;确定模壳的的平面布置,纵横木愣的规格、数量和排列尺寸;确定模壳与次木愣及其它结构构件的连接方式。

同时确定模壳支架系统的组合方式。

验算模壳和支架的强度、刚度及稳定性。

绘制全套模壳模极及支架系统的设计图。

其中包括模板平面布置总图、分段平面图、模板及支架的组装图、节点大样图、零件加工图。

2.柱(角筒)、楼电梯墙及剪力墙的混凝土强度已达到设计或施工规范要求的再施强度。

3.楼面的轴线、水准标高引测到墙、柱上,并办完预检手续。

三、施工工艺:1.工艺流程:2.模壳的摆放:(1)通过弹线来控制小肋的立戳位置,其弹线顺序是:在轴线的控制下,应从每节间的中间以“十”字型开始向外扩散到边缘,如有误差最好在四边或非标准小肋中调整,有问题时再匀在各小肋中去。

密肋楼板模壳的安装与拆除1 范围本工艺标准适用于工业与民用建筑的密肋楼板和屋面板模壳的安装与拆除。

2 施工准备2.1材料与主要机具:2.1.1塑料或玻璃钢模壳:塑料模亮以改性聚丙烯塑料为基材注塑而成。

双向密肋楼板用M型模壳,目前采用较多的规格为120cm×90cm×30~45cm和120cm×120cm×30~45cm,十字肋高9cm,助厚1. 4cm,四拼而成,并在模壳四周增加L36×3角钢,以便于连接。

单向密肋楼板用T型模壳,目前采用较多的规格为112cm×525cm×35~43cm。

玻璃钢模壳刚度大,不需型钢加固,较多采用的规格为120cm×120cm×30cm、150cm ×150cm×40cm。

以上模壳的几何尺寸、外观质量和力学性能,均应符合国家和行业有关标准以及设计的需要,并应有产品出厂合格证。

2.l.2支架系统:2.l.2.1WDJ碗扣或多功能脚手架或门式架。

2.1.2.2 模板配料:L50×5角铁、10×10方木、7.5×10方木、铁钉等。

2.1.3 主要机具:锤、斧、锯、电钻、水平尺、撬棍等。

2.2作业条件:2.2.1模板及支架系统设计:根据工程结构类型和特点,确定流水段划分;确定模壳的平面布置,纵横木楞的规格、数量和排列尺寸;确定模壳与次木楞及其它结构构件的连接方式。

同时确定模壳支架系统的组合方式。

验算模壳和支架的强度、刚度及稳定性。

绘制全套模壳模极及支架系统的设计图。

其中包括模板平面布置总图、分段平面图、模板及支架的组装图、节点大样图、零件加工图。

2.2.2柱(角筒)、楼电梯墙及剪力墙的混凝土强度已达到设计或施工规范要求的再施强度。

2.2.3楼面的轴线、水准标高引测到墙、柱上,并办完预检手续。

3 模壳模板安装的操作工艺,(以主次木楞支撑体系为例)3.1工艺流程:→→→→3.2支架系统可采用WDJ碗扣式多功能架或门架,可预组拼成定型飞模支架,吊运组合和分解,亦可单件用钢支柱、钢(木)龙骨、角钢组成支撑体系,散装散拆。

塑料模壳施工本工程为双向密肋楼盖,经研究,决定采用塑料模壳进行施工。

(1) 模壳的技术性能根据密肋楼板尺寸断面,设计模壳的规格,平面尺寸一般为1000×1000mm,高度根据设计密肋楼盖的高度而定。

模壳由标准塑料单体组件采用螺栓连接而成,并在模壳四周用水平角钢45°支撑,以提高整体刚度。

模壳的承载力不小于3.75kN/m2,以承受砼自由散落时的冲击荷载及泵送砼的冲击力。

(2) 塑料模壳施工支撑体系的组成采用塑料模壳施工,其支撑采用以下三种方法:方法一支撑由钢制底托、角钢及木楞组成。

先立门式脚手架,将梁、板底模板用钢制底托托住并用木楔塞紧梁底木楞,木楞两侧固定通长角钢各1根,其上部高度恰好控制在模壳底沿,模壳扣放于角钢上,以便早拆模壳。

拆模时先打出螺栓,拆下角钢、底模,保留肋梁支撑。

主龙骨是确保楼板肋梁平整的关键,龙骨由木方刨光而成。

当基层为楼板时,门式钢管支撑应铺设在50×100mm的通长木方或槽钢上,确保受力均匀。

方法二采用独立小流水支模体系,在每一密肋柱网内,每隔2.4m×2.4m间距内布置一个“十”字形支点,以此支点支撑一个独立模壳支撑体系,底托断开,以便早拆。

用门架或碗扣式脚手架作密肋梁板支撑,用150mm×150mm木楞作支托,把十字头直接置于模壳间50mm宽垫条标高处,支杆相互拉接,拆模时先拆拉接件,再拆门架支撑,不拆木立柱及十字支头组成的支撑体系。

此法支拆方便,成本低,拆模后棱角方正,能保证质量,并利于冬施。

方法三在支宽肋梁模壳时,可利用钢模板作支撑,这一方法施工方便,经济效益好。

(3) 施工工艺1) 施工顺序测量放线(轴线,肋中心线,确定立杆位置,找平)→搭设支撑立杆及水平杆→支框架梁模板→支肋梁模板→刷脱离剂→放置模壳→绑扎钢筋→浇筑砼,养护→拆模壳→拆支撑及主龙骨。

2) 注意事项在梁底模上弹模壳位置线,一个柱网格内应由中间向两端排放模壳,切忌由一端向另一端排放,以免产生累积误差,出现两端肋不等的现象。

密肋楼板模壳的安装与拆除1 范围本工艺标准适用于工业与民用建筑的密肋楼板和屋面板模壳的安装与拆除。

2 施工准备2.1材料与主要机具:2.1.1塑料或玻璃钢模壳:塑料模亮以改性聚丙烯塑料为基材注塑而成。

双向密肋楼板用M型模壳,目前采用较多的规格为120cm×90cm×30~45cm和120cm×120cm×30~45cm,十字肋高9cm,助厚1. 4cm,四拼而成,并在模壳四周增加L36×3角钢,以便于连接。

单向密肋楼板用T型模壳,目前采用较多的规格为112cm×525cm×35~43cm。

玻璃钢模壳刚度大,不需型钢加固,较多采用的规格为120cm×120cm×30cm、150cm ×150cm×40cm。

以上模壳的几何尺寸、外观质量和力学性能,均应符合国家和行业有关标准以及设计的需要,并应有产品出厂合格证。

2.l.2支架系统:2.l.2.1WDJ碗扣或多功能脚手架或门式架。

2.1.2.2 模板配料:L50×5角铁、10×10方木、7.5×10方木、铁钉等。

2.1.3 主要机具:锤、斧、锯、电钻、水平尺、撬棍等。

2.2作业条件:2.2.1模板及支架系统设计:根据工程结构类型和特点,确定流水段划分;确定模壳的平面布置,纵横木楞的规格、数量和排列尺寸;确定模壳与次木楞及其它结构构件的连接方式。

同时确定模壳支架系统的组合方式。

验算模壳和支架的强度、刚度及稳定性。

绘制全套模壳模极及支架系统的设计图。

其中包括模板平面布置总图、分段平面图、模板及支架的组装图、节点大样图、零件加工图。

2.2.2柱(角筒)、楼电梯墙及剪力墙的混凝土强度已达到设计或施工规范要求的再施强度。

2.2.3楼面的轴线、水准标高引测到墙、柱上,并办完预检手续。

3 模壳模板安装的操作工艺,(以主次木楞支撑体系为例)3.1工艺流程:→→→→3.2支架系统可采用WDJ碗扣式多功能架或门架,可预组拼成定型飞模支架,吊运组合和分解,亦可单件用钢支柱、钢(木)龙骨、角钢组成支撑体系,散装散拆。

密肋楼板模板施工工艺本工艺标准适用于工业与民用建筑的密肋楼板和屋面板模壳的安装与拆除。

2.1 材料与主要机具:2.1.1 塑料或玻璃钢模壳:塑料模亮以改性聚丙烯塑料为基材注塑而成。

双向密肋楼板用M型模壳,目前采用较多的规格为120cm×90cm×30~45cm和120cm×120cm×30~45cm,十字肋高 9cm,助厚1. 4cm,四拼而成,并在模壳四周增加L36×3角钢,以便于连接。

单向密肋楼板用T型模壳,目前采用较多的规格为112cm×525cm×35~43cm。

玻璃钢模壳刚度大,不需型钢加固,较多采用的规格为120cm×120cm×30cm、150cm×150cm×40cm。

以上模壳的几何尺寸、外观质量和力学性能,均应符合国家和行业有关标准以及设计的需要,并应有产品出厂合格证。

2.l.2 支架系统:2.l.2.1 WDJ碗扣或多功能脚手架或门式架。

2.1.2.2 模板配料:L50×5角铁、10×10方木、7.5×10方木、铁钉等。

2.1.3 主要机具:锤、斧、锯、电钻、水平尺、撬棍等。

2.2 作业条件:2.2.1 模板及支架系统设计:根据工程结构类型和特点,确定流水段划分;确定模壳的平面布置,纵横木楞的规格、数量和排列尺寸;确定模壳与次木楞及其它结构构件的连接方式。

同时确定模壳支架系统的组合方式。

验算模壳和支架的强度、刚度及稳定性。

绘制全套模壳模极及支架系统的设计图。

其中包括模板平面布置总图、分段平面图、模板及支架的组装图、节点大样图、零件加工图。

2.2.2 柱(角筒)、楼电梯墙及剪力墙的混凝土强度已达到设计或施工规范要求的再施强度。

2.2.3 楼面的轴线、水准标高引测到墙、柱上,并办完预检手续。

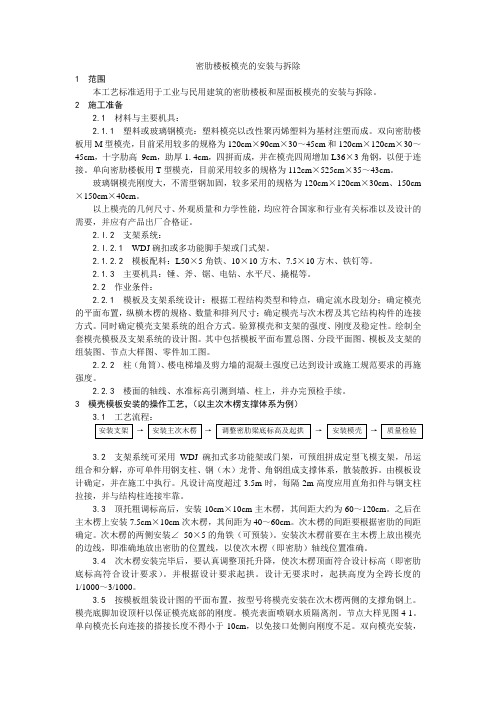

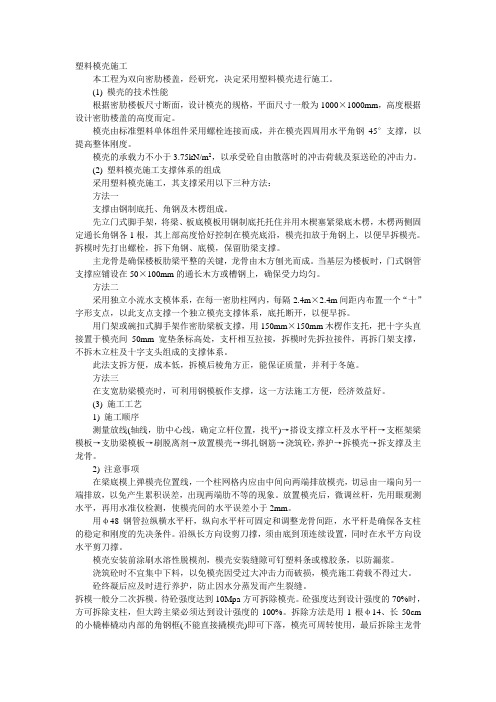

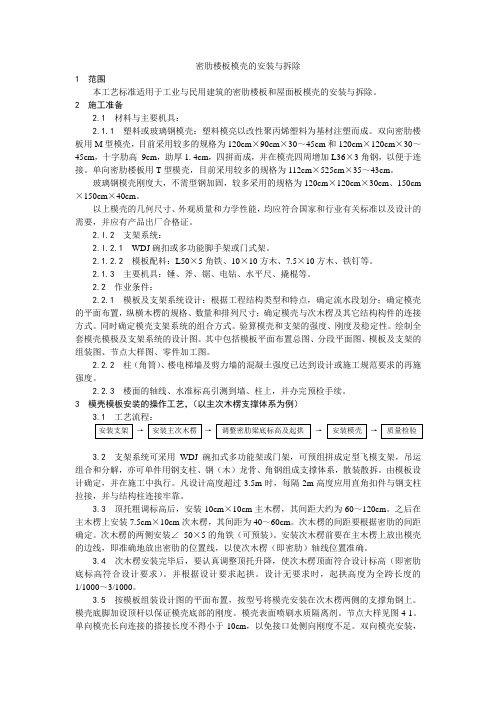

3.1 工艺流程:安装支架→安装主次木楞→调整密肋梁底标高及起拱→安装模壳→质量检验3.2 支架系统可采用WDJ碗扣式多功能架或门架,可预组拼成定型飞模支架,吊运组合和分解,亦可单件用钢支柱、钢(木)龙骨、角钢组成支撑体系,散装散拆。

密肋楼板模壳施工工艺8.1材料要求8.1.1 密肋楼板模壳可使用塑料模壳或玻璃钢模壳;塑料模壳(图8.1.1-1)和玻璃钢模壳(图8.1.1-2、图8.1.1-3)规格和物理力学性能指标应符合现行标准《塑料模板》JG/T418的规定;图8.1.1-1 聚丙烯塑料模壳示意图1-纵横肋板,2-螺栓孔图8.1.1-2 玻璃钢模壳示意图1—底肋;2—侧肋;3—手动拆模装置;4—气动拆模装置;5—边肋(a) T型模壳(b) M型玻璃钢模图8.1.1-3玻璃钢模壳示意图8.1.2 支撑件所用钢管宜采用Φ48×3.6mm钢管,钢管应采用现行国家标准《直缝电焊钢管》GB/T13793或《低压流体输送用焊接钢管》GB/T3091中规定的Q235普通钢管;钢管的材质质量应符合现行国家标准《碳素结构钢》GB/T700中Q235级钢或《低合金高强度结构钢》GB/T1591中Q355级钢的规定;8.1.3 支撑件所用可调托撑螺杆的外径不应小于36mm,直径与螺距应符合现行国家标准《梯形螺纹第2部分:直径与螺距系列》GB/T5796.2、《梯形螺纹第3部分:基本尺寸》GB/T5796.3的规定;8.2主要机具8.2.1 主要机械应包括塔吊、空气压缩机、电钻等。

8.2.2 主要机具应包括斧子、锯、扳手、线坠、2m靠尺、方尺、撬棍等。

8.3作业条件8.3.1 在会审图纸后,应根据楼板进行排版,并画好安装示意图。

8.3.2 施工前应放好十字轴线控制线、密肋梁位置及标高、楼层标高线和模板控制线、洞口位置线,并应经过预检。

8.3.3 施工前应列出本工程拆模同条件试块及部位一览表,并配平面图。

8.4施工工艺8.4.1 密肋楼板模壳施工宜按图8.4.1规定的流程进行:定位放线→支撑系统安装→模壳安装→堵气孔→刷脱模剂→验收→混凝土施工→模板拆除图8.4.1 密肋楼板模壳施工工艺流程8.4.2 应在墙或柱上弹控制模板标高的水平线,在混凝土楼地面上弹模板钢支架的位置线。

密肋楼盖结构塑料模壳高效安拆施工工法一、前言密肋楼盖结构塑料模壳高效安拆施工工法是一种使用塑料模壳进行楼盖结构施工的工法。

它采用了先进的技术和设备,能够提高施工效率、降低成本,并且具有良好的安全性和质量控制。

本篇文章将详细介绍该工法的特点、适应范围、工艺原理、施工工艺、劳动组织、机具设备、质量控制、安全措施、经济技术分析以及工程实例。

二、工法特点密肋楼盖结构塑料模壳高效安拆施工工法具有以下几个特点:1. 高效安装:采用预制一体化的塑料模壳,施工效率高,安装速度快。

2. 轻质材料:塑料模壳重量轻,便于搬运和安装。

3. 耐久性强:塑料模壳具有良好的耐久性,不易破损,使用寿命长。

4. 抗冲击性好:塑料模壳具有良好的抗冲击性,能够承受较大的外力。

5. 环保可持续:塑料模壳采用可回收材料制作,环保可持续。

6. 安全可靠:塑料模壳施工过程中无需使用高空作业,降低了安全风险。

三、适应范围密肋楼盖结构塑料模壳高效安拆施工工法适用于大面积楼盖结构的施工,包括商业建筑、工业建筑、体育场馆等。

它适用于新建项目以及旧楼改造,具有广泛的适应范围。

四、工艺原理密肋楼盖结构塑料模壳高效安拆施工工法的工艺原理是将预制的塑料模壳组装成模板,再用混凝土灌浆固定。

具体的工艺原理如下:1. 确定施工方案:根据实际工程要求,确定楼盖结构的设计方案和施工工艺。

2. 制作塑料模壳:按照设计要求,制作预制的塑料模壳,保证模板的质量和尺寸准确。

3. 架设支撑体系:在施工现场搭建支撑体系,确保塑料模壳能够牢固地固定在正确的位置。

4. 安装塑料模壳:将塑料模壳按照设计要求组装成模板,确保模板的连接牢固、无缝隙。

5. 灌浆固定:在塑料模壳内部灌注混凝土,使其充分填充模板内部,并且与模板紧密结合。

6. 模板拆除:混凝土达到足够强度后,拆除塑料模壳,使结构完全暴露。

五、施工工艺1. 准备工作:清理施工现场,搭建支撑体系。

2. 模板组装:将预制的塑料模壳按照设计要求组装成模板,确保模板之间连接牢固。

第一章分部分项工程施工方案第一节密肋楼板模壳施工工艺一、施工准备(一)技术准备1、选定模壳根据结构工程设计要求及模板周转使用次数,确定模壳品种及规格。

模壳肋部较高时,宜采用玻璃钢模壳,使用气动拆模工艺。

(1(223(1(2(3定;(4(51塑料模壳是以改性聚丙烯塑料采用模压注塑工艺加工而成。

(1)特点:自重轻(如1.2m×1.2m塑料模壳单个重约21-30kg);耐老化,价格较便宜,但其刚度、抗冲击性能不如玻璃钢模壳,需采用型钢加固;人工拆模难度较大,模壳易损坏。

(2)品种规格:塑料模壳由于受注塑机容量的限制,一般加工成1/4模壳,再用螺栓将4片组装成整体。

模壳常用的规格(mm):肋距:900×900、1200×1200、1500×1500、1200×900;肋高:300、350、400、500。

(3)质量要求:表面要光滑平整,不得有气泡、空鼓;由4片拼装的模壳,其拼缝应横平竖直;模壳的底边与顶部应平整,不得翘曲变形。

(4)力学性能。

(4)力学性能错误!使用“开始”选项卡将标题1 应用于要在此处显示的文字。

采取“先拆模壳、后拆支柱”的早拆体系,以加快模壳的周转。

(1)钢支柱支撑系统钢支柱、钢龙骨支撑系统由钢支柱、钢龙骨、角钢等组成。

为其中一种模壳钢支柱支撑系统。

钢支柱、钢龙骨支撑系统1—钢支柱;2—柱头板;3—口75×150钢龙骨;4—角钢;5—销钉;6—插捎片;7—模壳可调式标准钢支柱:承载力15~20kN。

在支柱顶板上增设柱头扎座,用以固定钢龙骨。

钢支柱常用规格尺寸见下表。

(四)作业条件1、在会审图纸后,根据楼板进行排板,并画好安装示意图;2、模板涂刷脱模剂并分规格堆放;3、施工前在墙或柱上弹控制模板标高的水平线,在混凝土楼地面上弹模板钢支顶的位置线;4、模板体系的各种材料应齐备;5、支拆模板前对施工人员进行技术交底。

二、施工工艺(一)工艺流程1、支模在楼地面上放出钢支柱轴线→立支柱→框架梁支模→在梁侧模板上分出模壳位置线→支主龙骨(或柱头板)→安装水平拉杆→安装角钢(或桁架梁)→排放模壳→模壳接缝铺油毡条→刷脱模剂。