斜齿轮的制作方法

- 格式:doc

- 大小:1.32 MB

- 文档页数:17

参数化柱形斜齿轮的建模建模分析:(1)输入参数、关系式,创建齿轮基本圆(2)创建渐开线(3)创建扫引轨迹(4)创建扫描混合截面(5)创建第一个轮齿(6)阵列轮齿斜齿轮的建模过程1.输入基本参数和关系式(1)单击,在新建对话框中输入文件名“hecial_gear”,然后单击。

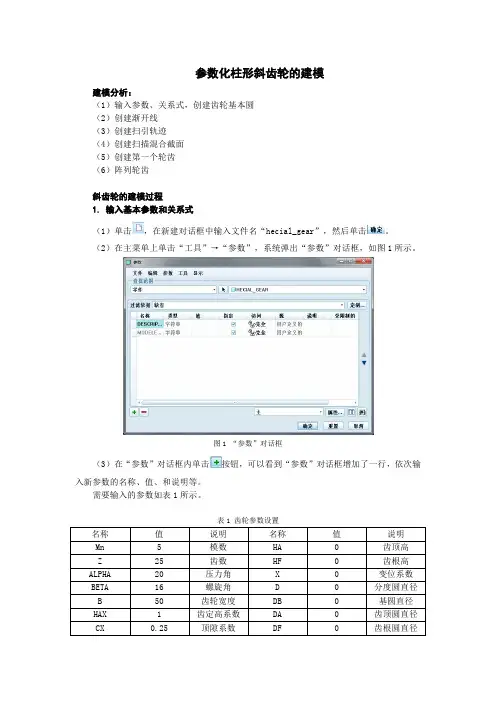

(2)在主菜单上单击“工具”→“参数”,系统弹出“参数”对话框,如图1所示。

图1“参数”对话框(3)在“参数”对话框内单击按钮,可以看到“参数”对话框增加了一行,依次输入新参数的名称、值、和说明等。

需要输入的参数如表1所示。

表1齿轮参数设置名称值说明名称值说明Mn5模数HA0齿顶高Z25齿数HF0齿根高ALPHA20压力角X0变位系数BETA16螺旋角D0分度圆直径B50齿轮宽度DB0基圆直径HAX1齿定高系数DA0齿顶圆直径CX0.25顶隙系数DF0齿根圆直径注意:表1中未填的参数值(暂时写为0),表示是由系统通过关系式将自动生成的尺寸,用户无需指定。

完成后的参数对话框如图2所示。

图2完成后的“参数”对话框(4)在主菜单上依次单击“工具”→“关系”,系统弹出“关系”对话框,如图3所示。

图3“关系”对话框(5)在“关系”对话框内输入齿轮的分度圆直径关系、基圆直径关系、齿根圆直径关系和齿顶圆直径关系。

由这些关系式,系统便会自动生成表1所示的未指定参数的值。

输入的关系式如下:ha=(hax+x)*mnhf=(hax+cx-x)*mnd=mn*z/cos(beta)da=d+2*hadb=d*cos(alpha)df=d-2*hf完成后的“关系”对话框如图4所示。

图4完成后的“关系”对话框点击“再生”按钮,再进入“参数”对话框后,发现数据已经更新,如图5所示。

图5更新后的“参数”对话框(1)在工具栏内单击按钮,系统弹出“草绘”对话框。

(2)选择“FRONT”面作为草绘平面,选取“RIGHT”面作为参考平面,参考方向为向“右”,如图6所示。

四、硬齿面斜齿轮传动设计步骤已知:传递功率P ,转速1n 、2n (或传动比i ,齿数比u );齿轮的布置情况,载荷的变动情况,每天工作小时数,使用年限等。

设计:齿轮的材料,热处理,主要尺寸等 步骤:1.选择齿轮材料:包括大小齿轮的材料,热处理,硬度,查表7-5选择精度等级(一般为6~9级);初选螺旋角()815β选12040Z = (闭式);117~20Z =(开式) 但1HBS 、2HBS >3502.确定许用应力1)许用接触应力的确定 式(7-24)[]lim H bH HL HK S σσ=① 由表7-8 ,查lim 1H b σ 、lim 2H b σ,并取二者的小值计算[]H σ② 取安全系数 H S (课本:P145) ③ 计算应力循环次数60nt H N =, n 是与[]H σ对应齿轮的转速。

④ 由图7-35 查循环基数 HO N⑤ 计算HL K = 当H HO N >N 时,取1HL K = ⑥ 计算[]H σ2) 许用弯曲应力 式(7-30)[]l i m F bF FC FL FK K S σσ=①由表7-9,查lim 1F b σ ,lim 2F b σ ②取安全系数F S (课本:P148) ③取K FC (课本:P148)④计算K FL 一般FV H N =N ,6FO N =410⨯当HBS >350时,FL K =1 ≥,但≤1.6⑤计算[]1F σ、[]2F σ3.计算工作转矩6PT=9.5510n⨯ (如果已知,就不必计算) 4.根据齿根弯曲强度公式,求模数式(7-29)n mm k ≥初步计算时,取 1.4m k = ;由表7-7查d ψ ;图7-32查K βY F1 、Y F2 由 Z 1 、 Z 2 查图7-38得到 计算[]11F F Y σ 、[]22F F Y σ 并代入二者中的大值求出n m ,并取标准值,则12()2cos n m Z Z a β+=,圆整后,重新计算β:12()arccos 2n m Z Z aβ+=精确到秒则11cos n m Z d β=,1d b d ψ= 圆整后作为b 2 ,12(5~10)b b =+ 实际的21d b d ψ=5. 精确验算齿根弯曲应力式(7-28))[]1212F F Fd nT K K Y Y Y d m βνεβσσψ=≤式中:1Y K εβαε= , 0.9 1.0K ε= 12111.88 3.2cos Z Z αεβ⎡⎤⎛⎫=-+⎢⎥⎪⎝⎭⎣⎦1140Y ββ=-, 11601000d n πν=⨯ m/s由图7-33查K ν,并计算:[]1111212F F F d n T K K Y Y Y d m βνεβσσψ=≤ ;[]1222212F F F d nT K K Y Y Y d m βνεβσσψ=≤如不满足,可增加模数重新验算,并将该模数作为该对齿轮的模数。

斜齿生产工艺

斜齿是一种在机械传动中常用的传动元件,其主要用于传递转矩和实现相对运动。

斜齿的生产工艺主要包括材料选择、机械加工和热处理等环节。

首先,材料选择是斜齿生产的首要环节。

一般来说,工程齿轮的材料主要有灰铸铁、球墨铸铁和钢等。

在选择材料时需要考虑到齿轮的工作条件,如载荷大小、转速和工作环境等。

通常情况下,使用球墨铸铁作为斜齿的材料较为常见,因其具有优良的机械性能和热处理性能。

其次,机械加工是斜齿生产的重要环节。

机械加工主要包括车削、铣削、磨削和齿轮切削等工艺。

在车削和铣削过程中,需要根据设计要求将齿轮的齿形加工成斜面形状。

而磨削工艺可以提高齿轮的精度和表面质量。

齿轮切削则是通过刃具的切削作用将齿轮的齿形加工出来,可以实现高精度的斜齿。

最后,热处理是斜齿生产的关键环节之一。

通过热处理可以改善齿轮的力学性能和耐磨性能。

常用的热处理工艺有淬火、回火和表面处理等。

淬火可以使齿轮具有较高的硬度和耐磨性,回火可以提高齿轮的韧性和抗冲击性。

另外,表面处理如渗碳和氮化等工艺能够提高齿轮的表面硬度和耐磨性。

综上所述,斜齿的生产工艺主要包括材料选择、机械加工和热处理等环节。

通过合理的工艺流程和控制方法,可以生产出质量稳定、性能卓越的斜齿,满足各种传动装置的要求。

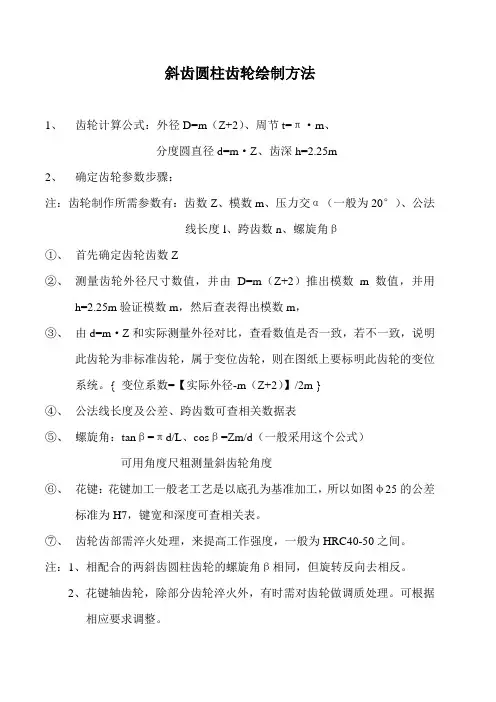

斜齿圆柱齿轮绘制方法

1、齿轮计算公式:外径D=m(Z+2)、周节t=π·m、

分度圆直径d=m·Z、齿深h=2.25m

2、确定齿轮参数步骤:

注:齿轮制作所需参数有:齿数Z、模数m、压力交α(一般为20°)、公法

线长度l、跨齿数n、螺旋角β

①、首先确定齿轮齿数Z

②、测量齿轮外径尺寸数值,并由D=m(Z+2)推出模数m数值,并用

h=2.25m验证模数m,然后查表得出模数m,

③、由d=m·Z和实际测量外径对比,查看数值是否一致,若不一致,说明

此齿轮为非标准齿轮,属于变位齿轮,则在图纸上要标明此齿轮的变位系统。

{ 变位系数=【实际外径-m(Z+2)】/2m }

④、公法线长度及公差、跨齿数可查相关数据表

⑤、螺旋角:tanβ=πd/L、cosβ=Zm/d(一般采用这个公式)

可用角度尺粗测量斜齿轮角度

⑥、花键:花键加工一般老工艺是以底孔为基准加工,所以如图φ25的公差

标准为H7,键宽和深度可查相关表。

⑦、齿轮齿部需淬火处理,来提高工作强度,一般为HRC40-50之间。

注:1、相配合的两斜齿圆柱齿轮的螺旋角β相同,但旋转反向去相反。

2、花键轴齿轮,除部分齿轮淬火外,有时需对齿轮做调质处理。

可根据

相应要求调整。

具体实例请参考如下图纸:(更多信息请参考专业书籍)

本文由编辑制作。

斜齿轮的加工原理主要是基于切削和铣削的过程。

以下是详细的步骤:1. 制作过程:首先需要使用设计软件来设计斜齿轮的模型,设计时需要考虑到齿轮的大小、形状、螺旋角等参数。

设计完成后,将数据导入到加工设备中。

2. 齿轮毛坯准备:将需要加工的齿轮的毛坯放入机床的卡盘内,调整好姿态,确保安全。

3. 粗加工:使用大刀具(如端面铣刀)进行端面加工,去除大部分余量,同时留有一定余量以备精加工。

4. 热处理:粗加工后对齿轮进行热处理,提高齿轮的硬度,以便提高齿轮的耐磨性。

热处理后需要对齿轮进行冷却,防止热应力导致变形。

5. 精加工:使用铣削刀具对齿轮进行精加工,包括齿面的加工和螺旋角的成形。

在这一过程中,需要不断调整刀具的角度和切削参数,以控制切削深度和表面粗糙度。

6. 滚齿:使用滚齿机将齿轮和齿条切削出来。

调整滚齿机的头架和螺旋角,使得滚齿刀具可以按照设计的螺旋线进行运动,从而切削出所需的齿轮形状。

7. 磨齿:对精加工后的齿面进行精细打磨,进一步提高齿面的精度和光洁度。

8. 检测:最后对加工好的斜齿轮进行检测,包括尺寸、形状、螺旋角、表面粗糙度等方面。

确保斜齿轮符合设计要求和质量标准。

在加工过程中,需要注意一些关键点,如刀具的选择和角度调整、切削参数的控制、热处理温度和时间的掌握、以及检测方法的正确使用等。

这些因素都会影响到斜齿轮的加工质量和精度。

螺旋角是斜齿轮的一个重要参数,它影响着齿轮的传动性能和效率。

在加工过程中,需要精确控制螺旋角的值,以确保斜齿轮的各项性能达到最佳。

此外,斜齿轮的加工还涉及到一些其他的工艺环节,如加工路径的规划、加工过程的仿真等。

这些环节对于提高加工效率和保证加工质量也是至关重要的。

斜齿轮的正确铸造工艺方案

斜齿轮的正确铸造工艺方案如下:

1.确定铸造材料:斜齿轮通常采用灰铁或球墨铸铁制造,在铸造前需要确定材料种类、质量等参数。

2.制定铸造工艺流程:根据斜齿轮的结构特点,制定合理的铸造工艺流程,包括模型制作、熔炼、浇注、冷却、清理等工序。

3.制作模型:根据斜齿轮的设计图纸和铸造工艺要求,制作适合的模型。

4.铸造熔炼:根据铸造工艺要求炉子加热并熔化金属。

在炉子中加入合适的铸造辅料,以提高金属液的流动性和流动性。

5.浇注铸造:在金属液达到合适的温度、流动性和流动性后,通过浇注设备将金属液倒入模型中,完成铸造过程。

6.冷却和驱动:完成浇注后,让铸造件自然冷却一段时间,然后通过钻孔等操作去除余纹和杂质。

7.清理和检查:完成去除余纹和杂质后,需要对铸造件进行清理并进行外观质量检查,保证斜齿轮能够正常运转。

8.加工和修整:铸造完成后,还需要进行杀口、刨面、加工、修整等工序,最终得到符合要求的斜齿轮。

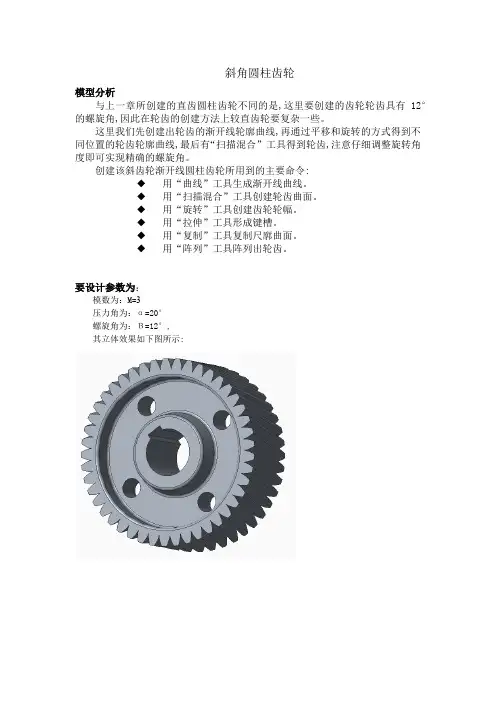

斜角圆柱齿轮模型分析与上一章所创建的直齿圆柱齿轮不同的是,这里要创建的齿轮轮齿具有12°的螺旋角,因此在轮齿的创建方法上较直齿轮要复杂一些。

这里我们先创建出轮齿的渐开线轮廓曲线,再通过平移和旋转的方式得到不同位置的轮齿轮廓曲线,最后有“扫描混合”工具得到轮齿,注意仔细调整旋转角度即可实现精确的螺旋角。

创建该斜齿轮渐开线圆柱齿轮所用到的主要命令:◆用“曲线”工具生成渐开线曲线。

◆用“扫描混合”工具创建轮齿曲面。

◆用“旋转”工具创建齿轮轮幅。

◆用“拉伸”工具形成键槽。

◆用“复制”工具复制尺廓曲面。

◆用“阵列”工具阵列出轮齿。

要设计参数为:模数为:M=3压力角为:α=20°螺旋角为:Β=12°,其立体效果如下图所示:1.创建齿轮设计参数1.1选择工具→参数1.2选择工具→关系/*分度圆直径D=m*z/cos(bta)/*基圆直径DB=m*z*cos(afph)/*齿根圆直径DA=D+2*1*m/*齿顶圆直径DF=D-2*(1.0+0.25)*m2.分别创建各圆基准曲线2.1 点击“模型-草绘-TOP”绘制分度圆、齿顶圆、齿根圆:2.创建齿轮形曲线: 基准曲线→从方程→选择坐标系→笛卡尔→输入方程关系式内容(如下图所示)Afa=60*t/*基圆半径R=db/2X=r*cos(afa)+pi*r*afa/180*sin(afa) Y=r*sin(afa)-pi*r*afa/180*cos(afa) Z=03 创造单个齿牙3.1建立基准轴(选择FRONT/RIGHT)3.4齿廓曲线注意:新建一图层,将渐开线隐藏4.创建轮齿设定参数如下图所示:4.1 创建轮齿第二个截面:编辑→特征操作→复制→移动→选取→独立→选择创建的齿形曲线→完成→平移→选择FRONT面→正方向→输入:face_width*cos(bta)/3旋转→坐标系→Z轴→正方向→输入:bta/3→完成移动→完成→确定4.2依次创建轮齿第三个截面和第四个截面复制第二个截面创建第三个截面;复制第三个截面创建第四个截面。

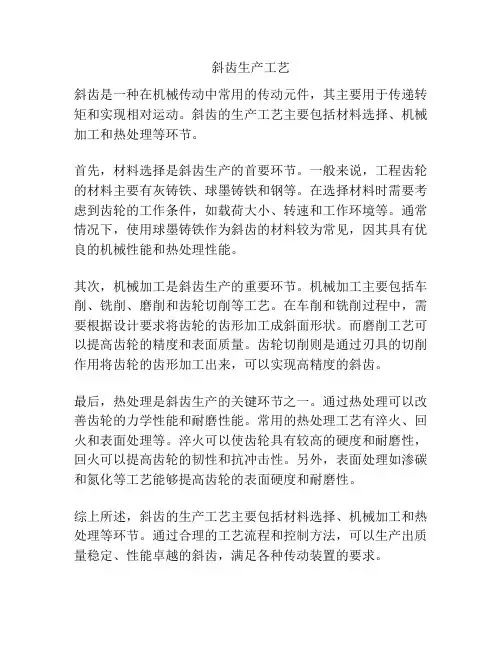

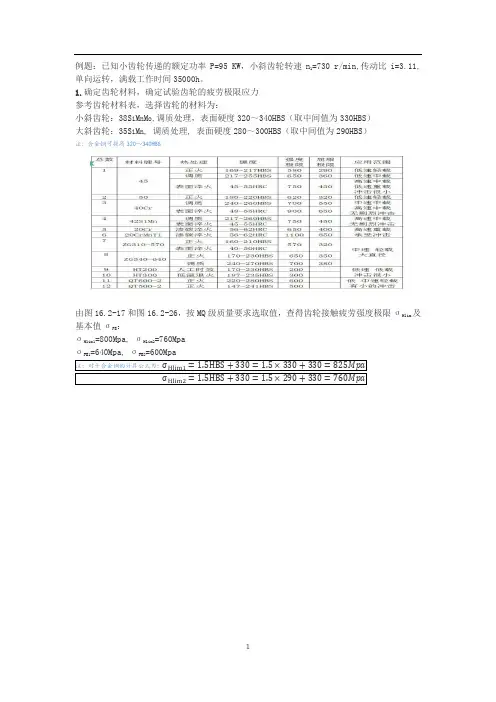

例题:已知小齿轮传递的额定功率P=95 KW,小斜齿轮转速n1=730 r/min,传动比i=3.11,单向运转,满载工作时间35000h。

1.确定齿轮材料,确定试验齿轮的疲劳极限应力参考齿轮材料表,选择齿轮的材料为:小斜齿轮:38S i M n M o,调质处理,表面硬度320~340HBS(取中间值为330HBS)大斜齿轮:35S i M n, 调质处理, 表面硬度280~300HBS(取中间值为290HBS)注:合金钢可提高320~340HBS由图16.2-17和图16.2-26,按MQ级质量要求选取值,查得齿轮接触疲劳强度极限σHlim及基本值σFE:σHlim1=800Mpa, σHlim2=760MpaσFE1=640Mpa, σFE2=600Mpa2.按齿面接触强度初步确定中心距,并初选主要参数:按公式表查得:a≥476(u+1)√KT1φa σHP2u3 1)小齿轮传递扭矩T1:T1=9550×Pn1=9549×95730=1243N.m2)载荷系数K:考虑齿轮对称轴承布置,速度较低,冲击负荷较大,取K=1.63)查表16.2-01齿宽系数φα:取φα=0.44)齿数比u=Z2/Z1=3.115)许用接触应力σHP:σHP =σHlimS Hmin查表16.2-46,取最小安全系数s Hmin=1.1,按大齿轮计算σHP2=σHlim2S Hmin2=7601.1MPa=691MPa6)将以上数据代入计算中心距公式:a≥476(3.11+1)√ 1.6×12430.4×6912×3.113=292.67mm取圆整为标准中心距a =300mm7)确定模数:按经验公式m n=(0.007~0.02)α=(0.007~0.02)x300mm=2.1~6mm 取标准模数m n=4mm8)初选螺旋角β=9°,cosβ= cos9°=0.9889)确定齿数:z1=2acosβm n(u+1)=2×300×0.9884×(3.11+1)=36.06Z2=Z1i=36.03×3.11=112.15 Z1=36,Z2=112 实际传动比i实=Z2/Z1=112/36=3.111 10)求螺旋角β:cosβ=m n(Z1+Z2)2a =4×(36+112)2×300=0.98667,所以β=9°22’11)计算分度圆直径:d1=m n Z1cosβ=4×360.98667=145.946mmd2=m n Z2cosβ=4×1120.98667=454.053mm12)确定齿宽:b=Фα×a =0.4×300=120mm 13)计算齿轮圆周速度:V=πd1n160×1000=π×145.946×73060×100=5.58m/s根据齿轮圆周速度,参考表16.2-73,选择齿轮精度等级为8-7-7 (GB10095-2002)3.校核齿面接触疲劳强度根据σH=Z H Z E Zεβ√F1bd1u+1uK A×K V×K Hβ×K Ha1)分度圆上的圆周F1:F1=2T1d1=2×1243×103145.946=17034N2)使用系数K A:查表16.2-36,K A=1.5 3)动载荷系数K V:K V=1+(K1K A F1b+K2)Z1V100√u21+u2查表16.2-39得K1=23.9,K2=0.0087代入上式得K V =1+(23.91.5×17034120+0.0087)36×5.58100√ 3.1121+3.112 =1.234)接触强度计算的齿向载荷分布系数K H β,根据表16.2-40,装配时候检验调整:K Hβ=1.15+0.18×(b d 1)2+0.31×10−3×b=1.15+0.18×(120145.946)2+0.31×10−3×120=1.2695)齿间载荷分配系数K H α:查表16.2-42,得:K A F t b=1.5×17034120=213 N/mm 2,K H α=1.16)节点区域系数Z H ,查图16.2-15,Z H =2.477)弹性系数Z E ,查表16.2-43,Z E =189.8√MPa8)接触强度计算的重合度与螺旋角系数Zεβ:当量齿数:Z V1=Z1COS3β=360.986673=37.5Z V2=Z2COS3β=1120.986673=116.6当量齿轮的端面重合度εav:εav=εaI+εaII ,查图16.2-10,分别得到εaI=0.83,εaII=0.91,εav:εav=εaI+εaII=0.83+0.91=1.74按 φm=bm =1204=30, β=9°22’,查图16.2-11,得εβ=1.55按εav= 1.74,εβ=1.55,β=9°22`,查图16.2-16,得Zεβ=0.76 9)将以上数据代入公式计算接触应力σH=2.47×189.8×0.76×√17034120×145.946×3.11+13.11× √1.5×1.23×1.27×1.1=649MPa10)计算安全系数S H根据表16.2-34,S H=σHlimZ HT Z LVR Z W Z XσH寿命系数Z NT:按式16.2-10N1=60n1K h=60×730×1×35000=1.533×109N2=N1i=1.533×1093.11=4.93×108对调质钢(允许有一点的点蚀),查图16.2-18,Z NT1=0.98,Z NT2=1.04滑油膜影响系数Z LVR ,:按v=5.58m/s选用220号齿轮油,其运动粘度V40=220mm2/s查图16.2-19, Z得LVR =0.95工作硬化系数Z W,:因小齿轮未硬化处理,齿面未光整,故Z W=1尺寸系数Z X:查图16.2-22,Z X =1 将各参数代入公式计算安全系数S HS H1=σHlim1Z NT1Z LVRσH Z w Z X=800×0.98×0.95×1649=1.13S H2=σHlim2Z NT2Z LVRσH Z w Z X=760×1.04×0.95×1649=1.16根据表16.2-46,一般可靠度S Hmin=1~1.1,S H>S Hmin,故安全。

斜齿轮的加工工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!斜齿轮加工工艺流程。

1. 毛坯准备。

根据齿轮图纸选择合适的毛坯材料,并进行必要的热处理(如退火、正火等)。

例题:已知小齿轮传递的额定功率P=95 KW,小斜齿轮转速n1=730 r/min,传动比i=3.11,单向运转,满载工作时间35000h。

1.确定齿轮材料,确定试验齿轮的疲劳极限应力参考齿轮材料表,选择齿轮的材料为:小斜齿轮:38S i M n M o,调质处理,表面硬度320~340HBS(取中间值为330HBS)大斜齿轮:35S i M n, 调质处理, 表面硬度280~300HBS(取中间值为290HBS)注:合金钢可提高320~340HBS由图16.2-17和图16.2-26,按MQ级质量要求选取值,查得齿轮接触疲劳强度极限σHlim及基本值σFE:σHlim1=800Mpa, σHlim2=760MpaσFE1=640Mpa, σFE2=600Mpa2.按齿面接触强度初步确定中心距,并初选主要参数:按公式表查得:a≥476(u+1)√KT1φa σHP2u3 1)小齿轮传递扭矩T1:T1=9550×Pn1=9549×95730=1243N.m2)载荷系数K:考虑齿轮对称轴承布置,速度较低,冲击负荷较大,取K=1.63)查表16.2-01齿宽系数φα:取φα=0.44)齿数比u=Z2/Z1=3.115)许用接触应力σHP:σHP =σHlimS Hmin查表16.2-46,取最小安全系数s Hmin=1.1,按大齿轮计算σHP2=σHlim2S Hmin2=7601.1MPa=691MPa6)将以上数据代入计算中心距公式:a≥476(3.11+1)√ 1.6×12430.4×6912×3.113=292.67mm取圆整为标准中心距a =300mm7)确定模数:按经验公式m n=(0.007~0.02)α=(0.007~0.02)x300mm=2.1~6mm 取标准模数m n=4mm8)初选螺旋角β=9°,cosβ= cos9°=0.9889)确定齿数:z1=2acosβm n(u+1)=2×300×0.9884×(3.11+1)=36.06Z2=Z1i=36.03×3.11=112.15 Z1=36,Z2=112 实际传动比i实=Z2/Z1=112/36=3.111 10)求螺旋角β:cosβ=m n(Z1+Z2)2a =4×(36+112)2×300=0.98667,所以β=9°22’11)计算分度圆直径:d1=m n Z1cosβ=4×360.98667=145.946mmd2=m n Z2cosβ=4×1120.98667=454.053mm12)确定齿宽:b=Фα×a =0.4×300=120mm 13)计算齿轮圆周速度:V=πd1n160×1000=π×145.946×73060×100=5.58m/s根据齿轮圆周速度,参考表16.2-73,选择齿轮精度等级为8-7-7 (GB10095-2002)3.校核齿面接触疲劳强度根据σH=Z H Z E Zεβ√F1bd1u+1uK A×K V×K Hβ×K Ha1)分度圆上的圆周F1:F1=2T1d1=2×1243×103145.946=17034N2)使用系数K A:查表16.2-36,K A=1.53)动载荷系数K V:K V=1+(K1K A F1b+K2)Z1V100√u21+u2查表16.2-39得K1=23.9,K2=0.0087代入上式得K V =1+(23.91.5×17034120+0.0087)36×5.58100√ 3.1121+3.112 =1.234)接触强度计算的齿向载荷分布系数K H β,根据表16.2-40,装配时候检验调整:K Hβ=1.15+0.18×(b d 1)2+0.31×10−3×b=1.15+0.18×(120145.946)2+0.31×10−3×120=1.2695)齿间载荷分配系数K H α:查表16.2-42,得:K A F t b=1.5×17034120=213 N/mm 2,K H α=1.16)节点区域系数Z H ,查图16.2-15,Z H =2.477)弹性系数Z E ,查表16.2-43,Z E =189.8√MPa8)接触强度计算的重合度与螺旋角系数Zεβ:当量齿数:Z V1=Z1COS3β=360.986673=37.5Z V2=Z2COS3β=1120.986673=116.6当量齿轮的端面重合度εav: εav=εaI+εaII ,查图16.2-10,分别得到εaI=0.83,εaII=0.91,εav: εav=εaI+εaII=0.83+0.91=1.74按 φm=bm =1204=30, β=9°22’,查图16.2-11,得εβ=1.55按εav= 1.74,εβ=1.55,β=9°22`,查图16.2-16,得Zεβ=0.769)将以上数据代入公式计算接触应力σH=2.47×189.8×0.76×√17034120×145.946×3.11+13.11× √1.5×1.23×1.27×1.1=649MPa10)计算安全系数S H根据表16.2-34,S H=σHlimZ HT Z LVR Z W Z XσH寿命系数Z NT:按式16.2-10N1=60n1K h=60×730×1×35000=1.533×109N2=N1i=1.533×1093.11=4.93×108对调质钢(允许有一点的点蚀),查图16.2-18,Z NT1=0.98,Z NT2=1.04滑油膜影响系数Z LVR ,:按v=5.58m/s选用220号齿轮油,其运动粘度V40=220mm2/s查图16.2-19, Z得LVR =0.95工作硬化系数Z W,:因小齿轮未硬化处理,齿面未光整,故Z W=1尺寸系数Z X:查图16.2-22,Z X =1将各参数代入公式计算安全系数S HS H1=σHlim1Z NT1Z LVRσH Z w Z X=800×0.98×0.95×1649=1.13S H2=σHlim2Z NT2Z LVRσH Z w Z X=760×1.04×0.95×1649=1.16根据表16.2-46,一般可靠度S Hmin=1~1.1,S H>S Hmin,故安全。

斜齿轮的加工工艺流程英文回答:Spiral Bevel Gear Manufacturing Process.Spiral bevel gears are conical gears with teeth thatare cut at an angle to the gear axis. This allows them to transmit power between shafts that are not parallel. Spiral bevel gears are used in a variety of applications,including automotive transmissions, machine tools, and aircraft engines.The manufacturing process for spiral bevel gears is complex and requires specialized equipment. The first stepis to generate the gear blank. This can be done using a variety of methods, including forging, casting, or stamping. Once the gear blank has been generated, it is heat treatedto improve its strength and durability.The next step is to cut the gear teeth. This is doneusing a specialized machine called a gear hobbing machine. The hobbing machine uses a rotating cutter to cut the teeth into the gear blank. The cutter is gradually fed into the gear blank as it rotates, and the teeth are cut to the desired shape and size.After the teeth have been cut, the gear is shaved to remove any burrs or imperfections. Shaving is done using a specialized machine called a shaving machine. The shaving machine uses a rotating cutter to remove a thin layer of material from the gear teeth. This helps to improve the accuracy and smoothness of the gear.The final step in the manufacturing process is to heat treat the gear again. This helps to relieve any stresses that may have been introduced during the cutting and shaving processes. The gear is then inspected to ensurethat it meets the required specifications.中文回答:斜齿轮的加工工艺流程。

斜齿轮加工工艺过程斜齿轮是一种常用的传动装置,广泛应用于机械设备中。

它具有传递大扭矩、平稳运转等特点,因此在工业生产中得到了广泛的应用。

那么,斜齿轮是如何加工的呢?下面就让我们来了解一下斜齿轮的加工工艺过程。

斜齿轮的加工工艺过程主要包括:制定加工方案、加工布置、数控编程、加工设备选择、加工过程控制等。

在加工斜齿轮之前,需要制定一个详细的加工方案。

该方案需要包括斜齿轮的材料、尺寸、齿数、齿轮精度等要求。

根据这些要求,可以确定所需的加工工艺和设备。

接下来,根据加工方案,需要进行加工布置。

加工布置主要包括确定加工的先后顺序、加工工序及其工艺参数等。

在布置加工时,需要考虑到加工的效率和质量,合理安排各个工序之间的关系,确保整个加工过程的顺利进行。

在确定好加工布置后,就需要进行数控编程了。

数控编程是指根据加工要求和设备特点,将加工工艺参数转化为数控指令,以控制加工设备进行加工。

数控编程需要考虑到斜齿轮的齿数、齿廓形状、齿轮精度等因素,编写相应的加工程序。

在数控编程完成后,就可以选择适合的加工设备进行加工了。

选择加工设备时,需要考虑到斜齿轮的尺寸、齿数、齿轮精度等要求。

同时,还需要考虑到加工设备的可用性、加工效率等因素。

常见的斜齿轮加工设备包括滚齿机、铣齿机、磨齿机等。

在进行斜齿轮的加工过程中,还需要进行加工过程控制。

加工过程控制主要包括对加工参数进行监控和调节,以保证加工质量的稳定性和一致性。

在加工过程中,需要时刻关注加工设备的运行状态,及时调整加工参数,确保斜齿轮加工的精度和质量。

通过以上的工艺过程,斜齿轮的加工就可以顺利进行了。

在加工过程中,需要严格按照加工方案和加工工艺进行操作,保证加工质量的稳定性和一致性。

同时,还需要注意加工设备的维护和保养,确保设备的正常运行和寿命。

斜齿轮的加工工艺过程包括制定加工方案、加工布置、数控编程、设备选择和加工过程控制等环节。

通过合理的加工工艺和严格的加工控制,可以保证斜齿轮的加工质量和精度。

例题:已知小齿轮传递的额定功率P=95 KW,小斜齿轮转速n1=730 r/min,传动比i=3.11,单向运转,满载工作时间35000h。

1.确定齿轮材料,确定试验齿轮的疲劳极限应力参考齿轮材料表,选择齿轮的材料为:小斜齿轮:38S i M n M o,调质处理,表面硬度320~340HBS(取中间值为330HBS)大斜齿轮:35S i M n, 调质处理, 表面硬度280~300HBS(取中间值为290HBS)注:合金钢可提高320~340HBS由图16.2-17和图16.2-26,按MQ级质量要求选取值,查得齿轮接触疲劳强度极限σHlim及基本值σFE:σHlim1=800Mpa, σHlim2=760MpaσFE1=640Mpa, σFE2=600Mpa2.按齿面接触强度初步确定中心距,并初选主要参数:按公式表查得:M≥476(u+1)√MM1φM M MM 2M3 1)小齿轮传递扭矩T1:M1=9550×MM1=9549×95730=1243M.M2)载荷系数K:考虑齿轮对称轴承布置,速度较低,冲击负荷较大,取K=1.63)查表16.2-01齿宽系数φα:取φα=0.44)齿数比u=Z2/Z1=3.115)许用接触应力σHP:σMM =σMMMMM MMMM查表16.2-46,取最小安全系数s Hmin=1.1,按大齿轮计算σMM2=σMMMM2M MMMM2=7601.1MMM=691MMM6)将以上数据代入计算中心距公式:M≥476(3.11+1)√1.6×12430.4×6912×3.113=292.67MM取圆整为标准中心距M =300mm7)确定模数:按经验公式m n=(0.007~0.02)α=(0.007~0.02)x300mm=2.1~6mm 取标准模数m n=4mm8)初选螺旋角β=9°,cosβ= cos9°=0.9889)确定齿数:M1=2M cosβM M(M+1)=2×300×0.9884×(3.11+1)=36.06Z2=Z1i=36.03×3.11=112.15 Z1=36,Z2=112 实际传动比i实=Z2/Z1=112/36=3.111 10)求螺旋角β:cosβ=M M(M1+M2)2M =4×(36+112)2×300=0.98667,所以β=9°22’11)计算分度圆直径:M1=M M M1cosβ=4×360.98667=145.946MMM2=M M M2cosβ=4×1120.98667=454.053MM12)确定齿宽:b=Фα×M =0.4×300=120mm 13)计算齿轮圆周速度:M=MM1M160×1000=M×145.946×73060×100=5.58M/M根据齿轮圆周速度,参考表16.2-73,选择齿轮精度等级为8-7-7 (GB10095-2002)3.校核齿面接触疲劳强度根据M M=M M M M M MM√M1MM1M+1MM M×M M×M MM×M MM1)分度圆上的圆周F1:M1=2M1M1=2×1243×103145.946=17034M2)使用系数K A:查表16.2-36,K A=1.5 3)动载荷系数K V:M M=1+(M1M MM1M+M2)M1M100√M21+M2查表16.2-39得M1=23.9,M2=0.0087代入上式得M M=1+(23.91.5×17034120+0.0087)36×5.58100√3.1121+3.112=1.234)接触强度计算的齿向载荷分布系数K Hβ,根据表16.2-40,装配时候检验调整:M MM=1.15+0.18×(MM1)2+0.31×10−3×M=1.15+0.18×(120145.946)2+0.31×10−3×120=1.2695)齿间载荷分配系数K Hα:查表16.2-42,得:M M M MM =1.5×17034120=213M/MM2,K Hα=1.16)节点区域系数Z H,查图16.2-15,Z H=2.477)弹性系数Z E,查表16.2-43,M M=189.8√MMM8)接触强度计算的重合度与螺旋角系数M MM:当量齿数:MM1=M1MMM3M=360.986673=37.5M M2=M2MMM3M=1120.986673=116.6当量齿轮的端面重合度M av: M av=M aI+M aII,查图16.2-10,分别得到M aI=0.83,M aII=0.91,M av: M av=M aI+M aII=0.83+0.91=1.74按φm =bm=1204=30, β=9°22’,查图16.2-11,得Mβ=1.55按M av= 1.74,Mβ=1.55,β=9°22`,查图16.2-16,得Z Mβ=0.76 9)将以上数据代入公式计算接触应力M M=2.47×189.8×0.76×√17034120×145.946×3.11+13.11× √1.5×1.23×1.27×1.1=649MMM10)计算安全系数S H根据表16.2-34,M M=M MMMMM MM M MMM M M M MM M寿命系数Z NT:按式16.2-10N1=60n1K h=60×730×1×35000=1.533×109M2=M1M=1.533×1093.11=4.93×108对调质钢(允许有一点的点蚀),查图16.2-18,Z NT1=0.98,Z NT2=1.04滑油膜影响系数Z LVR ,:按v=5.58m/s选用220号齿轮油,其运动粘度V40=220mm2/s查图16.2-19, Z得LVR =0.95工作硬化系数Z W,:因小齿轮未硬化处理,齿面未光整,故Z W=1尺寸系数Z X:查图16.2-22,Z X =1 将各参数代入公式计算安全系数S HS H1=M MMMM1M MM1M MMMM M M M M M=800×0.98×0.95×1649=1.13S H2=M MMMM2M MM2M MMMM M M M M M=760×1.04×0.95×1649=1.16根据表16.2-46,一般可靠度S Hmin=1~1.1,S H>S Hmin,故安全。

斜齿轮(直齿轮)的制作方法

第一步:

设置catia,通过工具(tools)——基础结构(options)——显示(relation),勾选“参数”和“关系”选项。

如图1-1和1-2所示:

(英文版)(图1-2)

(中文版)

(图1-2)

然后,单击“确定”。

第二步:

单击“开始”——形状——创成式外形设计,将会出现“新建零件”窗口,如图2-1,对自己的零件进行命名(注:零件名称只能是英文、下划线和数字,如:xiechilun),单击“确定”,即进入工作界面。

(图2-2)

(图2-1)

第三步:

对齿轮的各项参数进行输入。

参考:

斜齿圆柱齿轮中有如下参数及参数关系,不涉及法向参数

齿数Z 20 整数

模数m 4 实数

压力角 a 20deg 角度

齿顶圆半径 rk = r+m 长度

分度圆半径 r = m*z/2 长度

基圆半径rb = r*cosa 长度

齿根圆半径 rf = *m 长度

螺旋角 beta 角度

齿厚 depth 长度

单击界面中的“知识工程”中的“f(x)”,如图3-1所示,进入参数输入界面,如图3-2所示。

(图3-1)

输入参数具体步骤:(齿数(整数)、模数(实数)、压力角(角度)、齿厚(长度)

螺旋角(角度)五个是需要数值的,其他值由公式计算。

下面以齿数z为例。

)如图3-2

(1)选择参数类型,为整数;

(2)点击左侧“新类型参数”;(必须先选择参数类型)

(3)输入参数名称z;

(4)输入参数值20;

(5)同样方法输入模数和压力角;(注意更改参数类型)

(图3-2)

其他四个参数(rk、rf、r和rb)只需执行前三步即可,无需输入数值,可由稍后添加的公式得出;公式的编辑步骤(以rk为例):

(5)单击右侧的“添加公式”或是双击参数rk,将会出现“公式编辑器”窗口,如图3-3所示,在黑色框内输入公式:r+m。

单击“确定”,即完成对“rk”的公式的编辑,其值变为“44mm”。

其他三个参数的公式也如此。

最终应为图3-2所示。

(图3-3)

此时打开特征树的“关系”,将会发现四个公式,如图3-4所示。

(图3-4)

第四步:

建立一组X,Y,关于参数t的函数,方程为:

x=rb*sin(t*PI*1rad)-rb*t*PI*cos(t*PI*1rad)

y=(rb*cos(t*PI*1rad))+((rb*t*PI)*sin(t*PI*1rad))

(1)单击“知识工程”中从左向右第四个图标右下角的三角,如图4-1所示,选中fog按钮,然后出现“法线曲线编辑器”窗口,将“发现曲线的名称”改为x(以便以后使用),如图4-2所示,然后单击“确定”。

(图4-1)(图4-2)

(2)出现“规则编辑器”窗口,在右侧将参数类型改为“长度”,单击“新类型参数”,将“形式参数”改为“x”,再将参数类型改为“实数”,单击“新类型参数”,将“形式参数”改为“t”,在左边的编辑栏输入公式:x=rb*sin(t*PI*1rad)-rb*t*PI*cos(t*PI*1rad),如图4-3所示。

然后单击“确定”。

同理,建立一个关于“y”的函数。

最终在特征树的“关系”中看到如图4-4所示。

(图4-3)

(图4-4)

第五步:

在xy平面画一个点,坐标为(0,0),以此点为圆心在xy平面上建立齿根圆。

(1)建立“点”,单击图5-1,“1”处图标,出现“点定义”,将X,Y,Z坐标都设置为0,单击“确定”。

点创建完成。

(2)单击“圆命令”,如图5-1,“2”处所示。

(图5-1)

出现“圆定义”窗口,如图5-2所示,中心选择刚才创建的点1,支持面选择XY平面,在“圆限制”中选择“全圆”。

(图5-2)

半径,右键选择“编辑公式”,在右侧的“全部的成员”中双击rf(齿根圆),单击“确定”。

同理,建立齿顶圆(rk)和分度圆(r)。

如图5-3所示。

(图5-3)

第六步:

画齿廓,在xy平面上作点。

“点类型”选择“平面上”,平面选择XY平面,坐标H右键——编辑公式,

在中间的“参数的成员”中选取最后一个“Law”——双击右侧“Law 的成员”中的“关系X”——单击左侧“词典”中的“法则曲线”——双击右侧“Law-Evaluate(实数);实数”——在上面的框中括号中输入“”,单击“确定”(要是出现其他窗口单击是即可);坐标V的建立方法同坐标H。

(注意要选择“关系y”)

然后再绘制几个点,比如选择t=,,,,,,,时的几个点。

(四个,五个都可以)如图6-1所示。

(图6-1)

然后再用空间曲线连接各点:

(1)选择“样条线”,如图5-1,“3”处。

分别点选六个点连成一条空间曲线。

然后再将这个曲线向内侧延伸,单击“操作”工作条中的“外插延伸”命令,如图6-2所示,

(图6-2)

在“外插延伸定义”窗口中,“边界”选择最内侧的点,“外插延伸的”选择这条曲线,单击“确定”。

(2)单击图5-1,“2”处的右下角的三角,选择“圆角”命令,分别点选“外插延伸.1”和圆1。

注意点选的位置,如图6-3所示,同时注意圆角的位置,若果不是此图位置,请单击“下

一个解法”,直至到此图所示。

(图6-3)

半径,可以使用默认的“1mm”,也可以右键——在框中输入“*m”,这是直齿轮的经验公式。

(3)剪切。

单击图6-2中的第二个图标的右下角的三角,选择“修剪”命令,分别点选点选“外插延伸”和刚刚创建的圆角。

注意点选的位置,如图6-4所示,

(图6-4)(图6-5)(4)然后找到分度圆和外插延伸的交点。

单击“线框”工具条的“相交”命令,如图6-5所示,然后点选分度圆和外插延伸,确定得到交点。

(5)再创建一个平面,单击“线框”工具条的“平面”命令,“平面类型”选择“通过点和直线”,点选择刚才创建的点,直线选择Z轴,确定。

(6)再创建一个平面,新平面与yz平面成一夹角,此次“平面类型”选择“与平面成一角度或垂直”,旋转轴选择Z轴,参考选择刚才创建的平面;角度,右键——编辑公式——在框中输入公式“-360deg/4/z”,确定,再次确定,既得“平面2”。

(7)对称出齿轮另一侧。

单击“操作”工具条的第五个图标的右下角的三角,选择“对称”命令,在“对称定义”窗口的“元素”框内选取“剪切1”,“参考”选取“平面2”,确定即可。

(8)修剪出齿轮的形状。

单击“修剪”命令,将“模式”改为“段”,然后依次点选外插延伸曲线和它的对称出来的曲线,最后点选齿顶圆,点选位置如图6-6所示1、2、3,

(图6-6)

在单击“修剪”命令,修剪齿根圆,如图6-6所示4、5、6。

最后隐藏分度圆。

最终为如图6-7所示。

(图6-7)

第七步:

做出另一端面的轮廓线。

(1)使用平移工具,创建轮廓线。

“元素”选择“剪切3”或是齿轮轮廓,“方向”选择Z轴;距离,右键——输入公式“depth”(就是齿厚),确定,再次确定;

(2)使用旋转工具(与平移在一个里)。

“元素”选择“平移1”,“轴线”选择Z轴;角度,右键——输入公式“depth*tan(beta)/rk*”,确定。

如图7-1所示。

(图7-1)

第八步:

(1)创建齿根圆,方法如上,不再赘述。

(2)过圆心做一条直线。

点1选择圆心;点2,右键——创建点——在“点定义

中的”“平面”选择YZ平面——坐标H选择“0”——坐标V右键——编辑公式

——输入公式“depth”,确定,再次确定。

(3)使用扫描工具创建齿坯。

在“曲面”工具条中单击“扫掠”命令,在“扫

掠曲面定义”窗口中的“轮廓”选择刚才建立的齿根圆,“引导曲线”选择刚才

建立的直线,确定。

结果如图8-1所示。

(图8-1)

(4)使用多截面曲面生成齿轮轮廓。

在“曲面”工具条中单击“多截面曲面”命令,然后点选“剪切3”或是最初的齿轮轮廓——单击闭合点1——点选“旋转1”——单击闭合点2.注意两个闭合点的选择一定要在齿形曲面上位置相对应,如图8-2所示。

(图8-2)

第九步:

生成实体的齿轮

(1)进入零件设计模块。

开始——机械设计——零件设计。

(2)使用封闭曲面工具生成实体。

在“基于曲面特征”的工具条中选择“封闭曲面”的命令,然后选择“扫掠1”,确定。

同理,将单一的齿轮生成实体。

如图9-1所示。

(图9-1)

(3)使用环形矩阵生成剩余的齿轮齿。

在“特征变换”工具条中选择“环形矩阵”命令,在“定义圆形矩阵”中的“实例”右键——编辑公式——输入公式“z”;角度右键——编辑公式——输入公式“360deg/z”,确定;“参考元素”选择Z轴;“对象”选择“封闭曲面2”或是单一的齿轮齿(其实这个地方使用默认也可以),确定。

如图9-2所示。

(图9-2)

现在斜齿轮就已经生成了,最后只需要修改相应的一些参数,就能够直接生成所需要的齿轮了。

只要把beta的值改为0deg就可以生成直齿圆柱齿轮了。