橡胶制品生产工艺流程图

- 格式:doc

- 大小:20.00 KB

- 文档页数:1

炼胶车间工艺流程图一、背景介绍炼胶车间是橡胶制品生产过程中的重要环节,通过将橡胶原料进行加热、混炼、硫化等工艺步骤,使其具备所需的物理和化学性质,最终制成橡胶制品。

为了更好地掌握炼胶车间的工艺流程,提高生产效率和产品质量,制作一份标准格式的工艺流程图显得尤其重要。

二、工艺流程图概述炼胶车间的工艺流程图是通过图形符号和文字描述,展示炼胶车间的工艺步骤、设备和物料流动等关键信息。

下面是一份详细的炼胶车间工艺流程图,以供参考。

三、1. 原料准备a. 原料仓库:存放橡胶原料和辅助原料。

b. 称量室:进行原料的称量和配比。

c. 输送带:将原料送至混炼机。

2. 混炼工艺a. 混炼机:将橡胶原料加热并与辅助原料混合。

b. 冷却机:冷却混炼后的橡胶。

3. 硫化工艺a. 硫化机:将混炼后的橡胶放入硫化机中进行硫化。

b. 冷却机:冷却硫化后的橡胶制品。

4. 后处理工艺a. 切割机:将硫化后的橡胶制品进行切割。

b. 检验室:对橡胶制品进行质量检验。

c. 包装室:将橡胶制品进行包装。

四、工艺流程图说明1. 工艺流程图中使用了常见的工艺符号,如方框表示工作步骤,箭头表示物料流动方向,圆圈表示检验或者测试环节等。

2. 工艺流程图中的设备和设施名称应清晰明了,方便操作人员理解和操作。

3. 工艺流程图应包括所有关键工艺步骤和所需设备,确保整个流程的联贯性和完整性。

4. 工艺流程图中可以添加文字说明,对关键步骤进行解释和补充,以便操作人员更好地理解和执行工艺流程。

五、总结炼胶车间的工艺流程图是生产过程中的重要参考资料,它能够直观地展示工艺步骤、设备和物料流动等关键信息,匡助操作人员更好地掌握工艺流程,提高生产效率和产品质量。

在制作工艺流程图时,应注重准确性、清晰性和完整性,确保图示信息的易读性和可操作性。

同时,不断优化和更新工艺流程图,以适应生产工艺的改进和优化。

炼胶车间工艺流程图一、背景介绍炼胶车间是橡胶制品生产过程中的重要环节,通过将橡胶原料进行加热、混炼、加工等工艺步骤,最终得到所需的橡胶制品。

为了确保生产过程的顺利进行,提高产品质量和生产效率,需要制定详细的炼胶车间工艺流程图。

二、工艺流程图概述炼胶车间工艺流程图主要包括橡胶原料的准备、混炼、加工和成品质检等步骤。

下面将详细介绍每个步骤的具体内容。

1. 橡胶原料准备在炼胶车间内,首先需要准备橡胶原料。

原料包括橡胶胶料、填充剂、增塑剂、硫化剂等。

操作员根据生产计划,按照配方要求,准确称取所需的原料,并进行标识。

2. 混炼混炼是将橡胶原料进行加热、混合、均质等处理的过程。

首先,将橡胶原料投入到混炼机中,加热至一定温度,同时加入填充剂、增塑剂等辅助材料。

混炼机通过搅拌和剪切作用,将原料充分混合,使其成为均匀的胶料。

3. 加工加工是将混炼好的胶料进行成型的过程。

根据产品要求,将胶料送入压延机或挤出机中,通过机械加工的方式将其成型为所需的形状。

在加工过程中,可以根据需要进行模具更换、调整加工参数等操作,以满足不同产品的要求。

4. 成品质检成品质检是对加工好的橡胶制品进行检验的过程。

操作员从加工线上取样,进行外观检查、尺寸测量、物理性能测试等多个方面的检验。

合格的产品将进行包装和入库,不合格的产品将进行返工或报废处理。

三、工艺流程图示例下面是一个炼胶车间工艺流程图的示例,以便更好地理解每个步骤的关系和操作流程。

(图略)四、工艺流程图的优势制定炼胶车间工艺流程图有以下几个优势:1. 明确工艺步骤:工艺流程图能够清晰地展示每个步骤的操作流程和顺序,使操作员能够准确执行工艺要求。

2. 提高生产效率:通过工艺流程图,可以优化工艺流程,减少不必要的环节和时间浪费,提高生产效率。

3. 确保产品质量:工艺流程图能够准确指导操作员进行原料配比、加工参数调整等关键步骤,从而确保产品质量的稳定性和一致性。

4. 便于培训和交接:工艺流程图作为一份标准化的文档,便于新员工的培训和老员工的交接,提高工作的连续性和稳定性。

炼胶车间工艺流程图一、引言炼胶车间是橡胶制品生产过程中的重要环节之一,它涉及到橡胶原料的混炼、加工和成型等工艺流程。

本文将详细介绍炼胶车间的工艺流程图,以及每个环节的具体操作步骤和相关数据。

二、工艺流程图以下是炼胶车间的工艺流程图:1. 橡胶原料准备- 原料称量:根据配方要求,将橡胶、填充剂、增塑剂等原料按比例称量。

- 原料混合:将称量好的原料放入橡胶混炼机中进行混合,以确保原料的均匀性。

2. 混炼工艺- 混炼机操作:将混炼机设定到适当的温度和混炼时间,启动混炼机。

- 加热混炼:将混炼机加热至设定温度,使橡胶原料充分熔化。

- 混炼过程:混炼机内的橡胶原料在加热和机械剪切的作用下,进行均匀混合和分散。

- 冷却:混炼结束后,将混炼机中的橡胶原料冷却至室温。

3. 破碎工艺- 破碎机操作:将混炼好的橡胶原料送入破碎机进行粉碎,以获得适合后续加工的颗粒状物料。

4. 加工工艺- 加工设备:根据产品要求,将粉碎后的橡胶原料送入挤出机、压延机等加工设备进行成型。

- 成型过程:加工设备通过加热、压力等方式,将橡胶原料加工成所需形状的制品。

- 冷却:成型后的制品经过冷却处理,使其固化和稳定。

5. 检测与质量控制- 检测项目:对成品进行外观、尺寸、硬度、拉伸强度等性能指标的检测。

- 质量控制:根据检测结果,对不合格品进行处理或调整工艺参数,以保证产品质量符合要求。

6. 包装与入库- 包装:将合格的成品进行包装,以保护产品免受外界环境的影响。

- 入库:将包装好的成品送入仓库,并进行相应的库存管理。

三、数据和操作步骤1. 原料准备:- 原料称量:橡胶100kg,填充剂30kg,增塑剂10kg。

- 原料混合:将称量好的原料放入橡胶混炼机中进行混合,混合时间为30分钟。

2. 混炼工艺:- 混炼机操作:将混炼机设定温度为150℃,混炼时间为1小时。

- 加热混炼:将混炼机加热至150℃。

- 混炼过程:混炼机内的橡胶原料在加热和机械剪切的作用下,均匀混合和分散。

炼胶车间工艺流程图一、引言炼胶车间是橡胶制品生产过程中的重要环节,通过将橡胶原料与各种添加剂混合,进行加热、搅拌、硫化等工艺步骤,最终得到符合产品要求的橡胶混炼胶料。

本文将详细介绍炼胶车间的工艺流程图及各个工艺步骤的具体操作。

二、工艺流程图以下是炼胶车间的工艺流程图,共分为六个主要步骤:原料准备、混炼、加热、搅拌、硫化和成品检验。

1. 原料准备炼胶车间的原料准备包括橡胶原料和各种添加剂的准备。

首先,将橡胶原料按照配比要求称量,然后将各种添加剂按照配方比例加入到橡胶原料中。

在此过程中,需要确保原料的准确称量和添加剂的正确投放。

2. 混炼混炼是将橡胶原料和添加剂进行混合的过程。

首先,将称好的橡胶原料和添加剂放入混炼机中,然后启动混炼机进行搅拌。

混炼的时间和速度需要根据产品要求进行调整,以确保混炼均匀。

3. 加热加热是为了使橡胶原料更易于搅拌和流动。

将混炼好的橡胶原料转移到加热机中,通过加热机的加热装置对橡胶原料进行加热。

加热温度和时间需要根据产品要求进行调整,以确保橡胶原料达到适宜的流动性。

4. 搅拌搅拌是为了进一步混合橡胶原料中的添加剂,使其均匀分布。

将加热好的橡胶原料转移到搅拌机中,启动搅拌机进行搅拌。

搅拌的时间和速度需要根据产品要求进行调整,以确保添加剂充分分散在橡胶原料中。

5. 硫化硫化是为了使橡胶原料具有弹性和耐磨性。

将搅拌好的橡胶原料转移到硫化机中,通过硫化机的加热装置对橡胶原料进行硫化。

硫化温度和时间需要根据产品要求进行调整,以确保橡胶原料的硫化程度符合要求。

6. 成品检验成品检验是为了确保最终产品的质量。

将硫化好的橡胶原料取出,进行外观检查、硬度测试、拉伸测试等多项检验。

检验结果需要符合产品的技术要求,以确保产品质量达到标准。

三、结论炼胶车间的工艺流程图包括原料准备、混炼、加热、搅拌、硫化和成品检验等六个主要步骤。

通过严格按照工艺流程图进行操作,可以确保橡胶原料的混炼、加热、搅拌、硫化等工艺步骤的准确性和稳定性,从而得到符合产品要求的橡胶混炼胶料。

密炼车间工艺流程图一、引言密炼车间是橡胶制品生产过程中的重要环节,通过将橡胶原料与各种添加剂进行混合,以达到预定的物理和化学性能,为后续工序提供高质量的橡胶混炼料。

本文将详细介绍密炼车间的工艺流程图,包括原料准备、混炼、加工和成品检验等环节。

二、工艺流程图1. 原料准备a. 原料仓库:存放橡胶原料、填充剂、增塑剂等。

b. 称量室:按照配方要求,将所需原料进行称量。

c. 搅拌机:将不同种类的橡胶原料进行混合。

2. 混炼a. 密炼机:将原料与添加剂进行混合。

b. 加热系统:提供适宜的温度和压力,促进原料的混合。

c. 冷却系统:冷却混炼后的橡胶混炼料。

3. 加工a. 开炼机:将混炼后的橡胶料进行破碎和塑化。

b. 切胶机:将橡胶料切成适当大小的块状。

c. 滚筒破碎机:将橡胶块破碎成小颗粒。

4. 成品检验a. 物理性能测试:对成品橡胶料进行硬度、拉伸强度等物理性能测试。

b. 化学性能测试:对成品橡胶料进行硫含量、酸值等化学性能测试。

c. 外观检查:对成品橡胶料的外观进行检查,确保无明显瑕疵。

5. 成品存储a. 成品仓库:存放合格的成品橡胶料。

b. 包装:将成品橡胶料进行包装,以便运输和销售。

三、流程图详细说明1. 原料准备流程a. 橡胶原料、填充剂、增塑剂等从原料仓库取出。

b. 按照配方要求,将所需原料进行称量。

c. 称量后的原料送入搅拌机进行混合。

2. 混炼流程a. 称量后的原料送入密炼机。

b. 密炼机内提供适宜的温度和压力,促进原料的混合。

c. 混炼后的橡胶混炼料经过冷却系统冷却。

3. 加工流程a. 混炼后的橡胶料送入开炼机进行破碎和塑化。

b. 塑化后的橡胶料送入切胶机进行切割。

c. 切割后的橡胶料送入滚筒破碎机进行破碎成小颗粒。

4. 成品检验流程a. 从生产线上取出样品进行物理性能测试。

b. 从生产线上取出样品进行化学性能测试。

c. 对成品橡胶料的外观进行检查,确保无明显瑕疵。

5. 成品存储流程a. 合格的成品橡胶料送入成品仓库进行存储。

密炼车间工艺流程图密炼车间是橡胶制品生产过程中的重要环节,它涉及到橡胶原料的混炼、加工和成型等工艺步骤。

为了确保生产过程的高效性和产品质量的稳定性,密炼车间需要有清晰的工艺流程图来指导操作人员进行生产。

一、原料准备1. 原料配比:根据产品配方要求,将橡胶、填充剂、增塑剂等原料按照一定比例准备好。

2. 原料检验:对原料进行外观、密度、粘度等检验,确保原料质量符合要求。

二、混炼工艺1. 开料:将橡胶块切割成适当大小的块状。

2. 加料:将开料后的橡胶块、填充剂、增塑剂等原料按照配比加入密炼机。

3. 混炼:启动密炼机,对原料进行混合、研磨、塑化等处理,使其达到均匀、可塑性好的状态。

4. 检验:对混炼后的橡胶进行外观、硬度、粘度等检验,确保混炼质量符合要求。

三、加工工艺1. 硫化剂加入:将硫化剂按照配方要求加入混炼好的橡胶中。

2. 混合:将硫化剂与橡胶充分混合,确保硫化剂均匀分散在橡胶中。

3. 压延:将混合好的橡胶放入压延机中,通过挤压、加热等工艺,将橡胶塑形成片状。

4. 切割:将压延好的橡胶片按照产品要求进行切割,得到所需尺寸的橡胶块。

5. 成型:将切割好的橡胶块放入成型机中,通过加热、压力等工艺,使橡胶块成型为产品。

四、质量检验1. 外观检验:对成型后的产品进行外观检查,确保没有明显的瑕疵和缺陷。

2. 物理性能检验:对产品进行硬度、拉伸强度、耐磨性等物理性能的检验,确保产品符合要求。

3. 化学性能检验:对产品进行耐油性、耐酸碱性等化学性能的检验,确保产品能够满足特定环境下的使用要求。

五、包装和入库1. 包装:对合格的产品进行包装,采用适当的包装材料,确保产品在运输和储存过程中不受损坏。

2. 入库:将包装好的产品按照规定的存放要求入库,确保产品的安全性和追溯性。

以上是密炼车间工艺流程图的详细步骤,通过严格按照工艺流程操作,可以保证生产过程的稳定性和产品质量的可控性。

同时,密炼车间还应根据具体产品的特性和工艺要求,进行相应的调整和优化,以满足不同产品的需求。

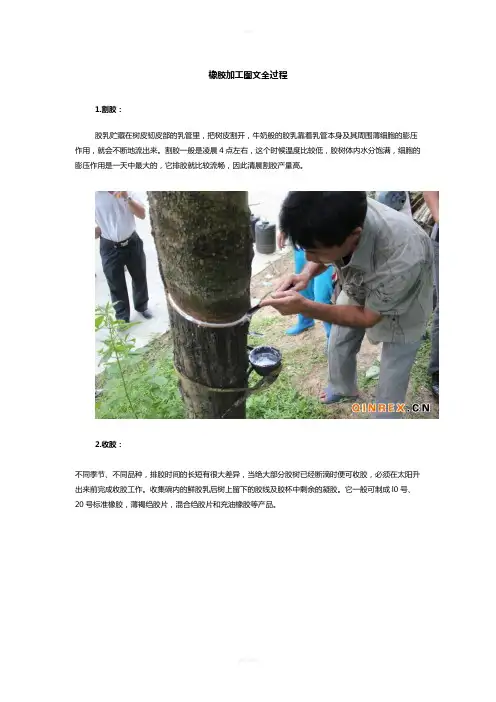

橡胶加工图文全过程1.割胶:胶乳贮藏在树皮韧皮部的乳管里,把树皮割开,牛奶般的胶乳靠着乳管本身及其周围薄细胞的膨压作用,就会不断地流出来。

割胶一般是凌晨4点左右,这个时候温度比较低,胶树体内水分饱满,细胞的膨压作用是一天中最大的,它排胶就比较流畅,因此清晨割胶产量高。

2.收胶:不同季节、不同品种,排胶时间的长短有很大差异,当绝大部分胶树已经断滴时便可收胶,必须在太阳升出来前完成收胶工作。

收集碗内的鲜胶乳后树上留下的胶线及胶杯中剩余的凝胶。

它一般可制成l0号、20号标准橡胶,薄褐绉胶片,混合绉胶片和充油橡胶等产品。

3.胶乳净化:胶乳净化是通过过滤、离心分离(如图)、自然沉降等方法除去胶乳中的杂质。

橡胶中的杂质,会使橡胶制品的性能降低。

如不耐撕裂、不耐磨耗、生热高、轮胎脱层等。

对于标准胶来说,杂质含量是一项主要的指标。

因此,胶乳净化是确保提高橡胶质量的关键措施。

4.胶乳凝固:在凝固槽中导入净化后的胶乳加酸凝固。

这种加酸凝固工艺目前使用较为普遍,是影响天然橡胶质量的重要环节之一。

胶乳的凝固方法、凝固浓度、凝块熟化时间等会影响制得橡胶的塑性保持率。

橡胶可塑性对橡胶制品生产的工艺操作有着重要意义。

5.压薄、压绉:把凝固的胶乳通过机械滚压,脱水变为较薄,厚度一致的凝块。

这增加了胶片的表面积,缩短干燥时间。

同时使胶料的强度增加和得到初步造型的目的,有利于保证胶料进一步加工的质量,提高生产效率。

6.造粒:胶料经锤磨机造粒,所得粒子形状不规则,有孔隙,表面粗糙,使得胶料的后续过程干燥、包装等操作条件得到改善。

通过造粒,使胶料物理性能和堆积比重得到较大提高。

节约运输、储存、包装空间,使加工后橡胶的商品价值和市场竞争力得到提升。

7.干燥:把湿颗粒胶装入干燥车进行烘干。

颗粒胶加工时的干燥程度会影响制成标准胶的挥发含量。

当橡胶中的挥发物含量越低,在贮存过程中越难长霉,在生产中的应用性也越强,在制品加工过程中焦烧危险性越小,塑炼效果越好,因此容易生产出质量高的橡胶制品。

橡胶加工图文全过程 HEN system office room 【HEN16H-HENS2AHENS8Q8-HENH1688】橡胶加工图文全过程1.割胶:胶乳贮藏在树皮韧皮部的乳管里,把树皮割开,牛奶般的胶乳靠着乳管本身及其周围薄细胞的膨压作用,就会不断地流出来。

割胶一般是凌晨4点左右,这个时候温度比较低,胶树体内水分饱满,细胞的膨压作用是一天中最大的,它排胶就比较流畅,因此清晨割胶产量高。

2.收胶:不同季节、不同品种,排胶时间的长短有很大差异,当绝大部分胶树已经断滴时便可收胶,必须在太阳升出来前完成收胶工作。

收集碗内的鲜胶乳后树上留下的胶线及胶杯中剩余的凝胶。

它一般可制成l0号、20号标准橡胶,薄褐绉胶片,混合绉胶片和充油橡胶等产品。

3.胶乳净化:胶乳净化是通过过滤、离心分离(如图)、自然沉降等方法除去胶乳中的杂质。

橡胶中的杂质,会使橡胶制品的性能降低。

如不耐撕裂、不耐磨耗、生热高、轮胎脱层等。

对于标准胶来说,杂质含量是一项主要的指标。

因此,胶乳净化是确保提高橡胶质量的关键措施。

4.胶乳凝固:在凝固槽中导入净化后的胶乳加酸凝固。

这种加酸凝固工艺目前使用较为普遍,是影响质量的重要环节之一。

胶乳的凝固方法、凝固浓度、凝块熟化时间等会影响制得橡胶的塑性保持率。

橡胶可塑性对橡胶制品生产的工艺操作有着重要意义。

5.压薄、压绉:把凝固的胶乳通过机械滚压,脱水变为较薄,厚度一致的凝块。

这增加了胶片的表面积,缩短干燥时间。

同时使胶料的强度增加和得到初步造型的目的,有利于保证胶料进一步加工的质量,提高生产效率。

6.造粒:胶料经锤磨机造粒,所得粒子形状不规则,有孔隙,表面粗糙,使得胶料的后续过程干燥、包装等操作条件得到改善。

通过造粒,使胶料物理性能和堆积比重得到较大提高。

节约运输、储存、包装空间,使加工后橡胶的商品价值和市场竞争力得到提升。

7.干燥:把湿颗粒胶装入干燥车进行烘干。

颗粒胶加工时的干燥程度会影响制成标准胶的挥发含量。

橡胶制品工艺流程图橡胶制品是指通过加热、加压或化学反应等方式将橡胶原料转化为各类橡胶制品的过程。

橡胶制品工艺流程图是描述橡胶制品加工过程的图示,下面就以乳胶手套的制作过程为例,详细描述橡胶制品的工艺流程。

橡胶制品加工的第一步是原料的选择和准备。

一般来说,乳胶手套的主要原料是天然乳胶。

首先,需要将橡胶树中的乳胶液收集起来,经过加工处理后就可以得到浓缩后的乳胶。

同时,还需要添加一些添加剂,如硫化剂、硫化促进剂、防老化剂等,以提高手套的性能。

第二步是橡胶混炼。

将浓缩后的乳胶与添加剂进行混炼,以使各种材料充分分散和混合。

一般采用的混炼设备有开放式研磨机和密封式混炼机。

在混炼的过程中,橡胶原料经过高温加热和机械剪切作用,使橡胶分子链发生断裂、交联、聚合等反应,从而达到提高橡胶强度、柔韧性和耐磨性的目的。

第三步是橡胶制品的成型。

在乳胶手套的制作过程中,采用的主要成型方法是浸胶法。

首先,将经过混炼的橡胶糊泥浸入模具中,使橡胶糊泥均匀地涂覆在模具的内表面上;然后,将浸胶模具放入固化室中,在高温条件下进行硫化,使橡胶固化,最后取出模具,即可得到成型的乳胶手套。

第四步是橡胶制品的处理和加工。

在成型后,乳胶手套需要进行一系列的后续处理和加工,以提高产品的质量和外观。

主要包括去模、修整、沾粉、晒干等。

去模是将成型的乳胶手套从模具中取出,修整是对手套的边缘和表面进行修整和打磨,沾粉是在手套内表面涂抹一层粉末,以方便穿戴。

最后,将处理后的乳胶手套晒干,使其中的水分蒸发,从而使手套达到理想的强度和柔软度。

最后一步是橡胶制品的包装和质检。

将乳胶手套装入塑料袋或纸盒中,进行产品包装。

同时,还需要对产品进行严格的质量检验,以确保产品符合国家标准和客户需求。

主要检查的项目包括手套的尺寸、外观质量、断裂强度、抗拉强度、耐腐蚀性等。

以上就是乳胶手套制作的工艺流程。

橡胶制品的工艺流程可以是各类橡胶制品的加工过程。

通过合理的工艺流程,能够确保橡胶制品的质量和性能,满足人们对各类橡胶制品的需求。

橡胶制品生产工艺流程一、橡胶制品基本工艺流程伴随现代工业尤其是化学工业的迅猛发展,橡胶制品种类繁多,但其生产工艺过程,却基本相同。

以一般固体橡胶 ( 生胶 ) 为原料的制品,它的生产工艺过程主要包括:原材料准备→塑炼→混炼→成型→硫化→休整→检验二、橡胶制品原材料准备橡胶制品的主要材料有生胶、配合剂、纤维材料和金属材料。

其中生胶为基本材料 ; 配合剂是为了改善橡胶制品的某些性能而加入的辅助材料 ; 纤维材料 ( 棉、麻、毛及各种人造纤维、合成纤维 ) 和金属材料 ( 钢丝、铜丝 ) 是作为橡胶制品的骨架材料,以增强机械强度、限制制品变型。

在原材料准备过程中,配料必须按照配方称量准确。

为了使生胶和配合剂能相互均匀混合,需要对某些材料进行加工:生胶要切胶、破胶成小块 ;块状配合剂如石蜡、硬脂酸、松香等要粉碎 ;粉状配合剂若含有机械杂质或粗粒时需要筛选除去 ;液态配合剂 ( 松焦油、古马隆 ) 需要加热、熔化、蒸发水分、过滤杂质;配合剂要进行干燥,不然容易结块、混炼时旧不能分散均匀,硫化时产生气泡,从而影响产品质量;三、橡胶制品的塑炼生胶富有弹性,缺乏加工时的必需性能 ( 可塑性 ) ,因此不便于加工。

为了提高其可塑性,所以要对生胶进行塑炼 ; 这样,在混炼时配合剂就容易均匀分散在生胶中 ; 同时,在压延、成型过程中也有助于提高胶料的渗透性 ( 渗入纤维织品内 ) 和成型流动性。

将生胶的长链分子降解,形成可塑性的过程叫做塑炼。

生胶塑炼的方法有机械塑炼和热塑炼两种。

机械塑炼是在不太高的温度下,通过塑炼机的机械挤压和摩擦力的作用,使长链橡胶分子降解变短,由高弹性状态转变为可塑状态。

热塑炼是向生胶中通入灼热的压缩空气,在热和氧的作用下,使长链分子降解变短,从而获得可塑性。

四、橡胶制品的混炼为了适应各种不同的使用条件、获得各种不同的性能,也为了提高橡胶制品的性能和降低成本,必须在生胶中加入不同的配合剂。

混炼就是将塑炼后的生胶与配合剂混合、放在炼胶机中,通过机械拌合作用,使配合剂完全、均匀地分散在生胶中的一种过程。