机械制图第七章零件图

- 格式:ppt

- 大小:3.27 MB

- 文档页数:94

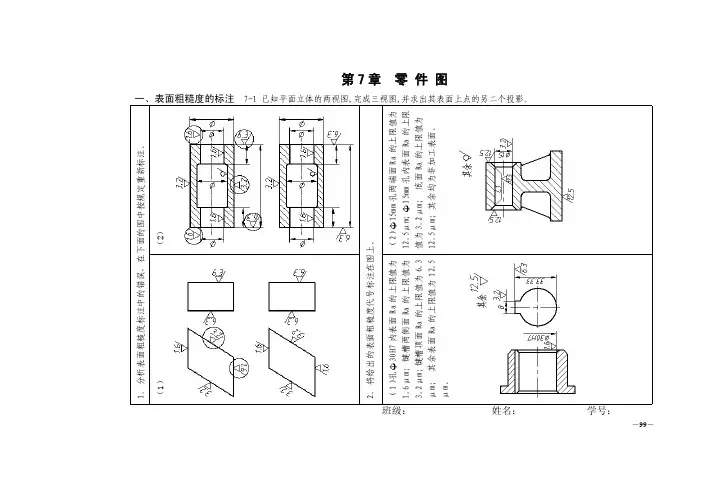

第7章零件图一、表面粗糙度的标注7-1已知平面立体的两视图,完成三视图,并求出其表面上点的另二个投影。

班级:姓名:学号:1.分析表面粗糙度标注中的错误,在下面的图中按规定重新标注。

(2)2.将给出的表面粗糙度代号标注在图上。

(2)Φ15mm孔两端面Ra的上限值为12.5μm;Φ15mm孔内表面Ra的上限值为3.2μm;底面Ra的上限值为12.5μm;其余均为非加工表面。

(1)(1)孔Φ3H7内表面Ra的上限值为1.6μm;键槽两侧面Ra的上限值为3.2μm;键槽顶面Ra的上限值为6.3μm;其余表面Ra的上限值为12.5μm。

-99-Φ15H7/g6基准制:基孔制配合种类:间隙配合Φ25H7/p6基准制:基孔制配合种类:过盈配合Φ10G7/h6基准制:基轴制配合种类:间隙配合Φ10N7/h6基准制:基轴制配合种类:过渡配合-100--101-三、形位公差的标注7-3把用文字说明的形位公差,用代号标注在图上。

班级:姓名:学号:1.在图上用代号标出:槽20mm 对距离为40mm 的两平面的对称度公差为0.06mm2.在图上用代号标出::(1)轴肩A 对Φ15h6轴线的端面圆跳动公差为0.03mm (2)Φ25r7圆柱对Φ15h6圆柱轴线的径向圆跳动公差为0.03mm3.在图上用代号标出:(1)Φ25h6圆柱的轴线对Φ18H7圆孔轴线的同轴度公差为Φ0.02mm;(2)右端面对孔Φ18H7圆柱轴线的垂直度公差为0.04mm4.在图上用代号标出:(1)孔Φ18mm 轴线的直线度公差为Φ0.02mm;(2)孔Φ18mm 的圆度公差为0.01mm四、读零件图7-4读齿轮轴零件图,在指定位置补画断面图,并完成填空题。

填空题1.说明Φ20f7的含义:Φ20为基本尺寸,f7是基本偏差代号为f,精度等级为IT7级,如将Φ20f7写成有上下偏差的形式,注法是。

2.说明图中形位公差框格的含义:符号⊥表示垂直度,数字0.03是公差值,B是基准。

机械制图教材7第七章零件图⽬的要求:1)了解零件图的作⽤与内容,能绘制和阅读中等复杂的零件图2)掌握零件测绘的基本⽅法,进⼀步培养徒⼿画图的能⼒3)零件图的尺⼨标注要完整、清晰、正确、合理,符合国标4)了解常见⼯艺结构的作⽤和尺⼨注法5) 了解常⽤的零件(齿轮、弹簧)的结构和画法6) 了解表⾯粗糙度、公差与配合的基本概念,能识别它们的标注代号及其含义重点难点:1)培养⼯程意识,达到能绘制和阅读中等复杂程度的零件图2)培养具有⼀定的⼯艺意识,深刻领会零件图的尺⼨标注合理性3) 掌握零件测绘的技巧以及零件相关技术要求的确定4) 理解配合的含义和尺⼨公差及表⾯粗糙度的标注5) 掌握螺纹的结构要素及其规定画法和标记6) 掌握齿轮、弹簧的结构及其规定画法和标记授课学时:8学时本章主要作图练习:1)标记各种螺纹,并能查阅相应的国家标准。

2)已知螺纹标记,按规定画法绘制螺纹及螺纹连接图。

3)绘制单个直齿圆柱齿轮以及两圆柱齿轮的啮合连接图。

4)标注零件图的尺⼨。

5)表⾯粗糙度注写练习。

6)配合尺⼨各符号的意义以及配合尺⼨、零件图基本尺⼨和公差尺⼨查阅和注写。

7)看典型零件图。

8)抄绘零件图。

授课内容:任何机器(或部件)都是由若⼲零件所构成。

表达零件的图样称为零件图。

本章主要讨论零件图的作⽤和内容、零件上的常见结构及常⽤零件的画法、零件的视图选择、零件图中尺⼨的合理标注、零件的技术要求、读零件图的⽅法及步骤、零件测绘及零件草图、计算机绘制零件图等。

要学好本章的内容,应具备⼀定的设计和制造⼯艺知识,并具有⼀定的计算机绘图能⼒。

§7-1 零件图的作⽤和内容⼀台机器是由若⼲个零件按⼀定的装配关系和技术要求装配⽽成,我们把构成机器的最⼩单元称为零件。

在⽣产中,零件图是指导零件的加⼯制造、检验的技术⽂件。

⼀张零件图包括下列内容:(1)⼀组图形:合理运⽤各种机件表达⽅法(视图、剖视图、断⾯图)等,正确、完整、清晰、简洁地表达零件的结构形状。

第七章零件图的尺寸标注教学内容零件图的尺寸标注[教学目的]1、初步了解零件的设计基准和工艺基准及辅助基准等问题。

2、初步掌握怎样合理的标注零件的尺寸。

[教学内容特点分析]该部分内容的专业性较强,需要一定的实践知识,内容比较综合,讲授时,特别要注意理论联系实际。

还可以适当地为学生准备一些参考图纸。

[授课提纲]零件图中的尺寸标注是零件图的主要内容之一,是零件加工制造的主要依据。

在前面已较详细地介绍了标注尺寸必须满足正确、完整、清晰的要求。

在零件图中标注尺寸,除了这三方面要求外,还需满足较为合理的要求。

年所谓尺寸标注合理,是指所注的尺寸既要满足设计要求,又要满足加工、测量和检验等制造工艺要求。

为了能做到尺寸标注合理,必须对零件进行结构分析、形体分析和工艺分析,据此确定尺寸基准,选择合理的标注形式,结合零件的具体情况标注尺寸。

一、设计基准与工艺基准零件的尺寸基准是指零件装配到机器上或加工测量时,用以确定其位置的一引起面、或点。

根据基准的作用不同,一般将基准分为市尺堪准和工艺基准。

(一)设计基准根据机器的结构和设计要求,用以确定零件在机器中位置的一些面、线、点,称为设计基准。

如图1a所示,依据轴线胶右轴肩确定齿轮轴在机器中的位置,因此该轴线和右轴肩端平面分别为齿轮轴径向和轴向的设计基准。

(二)工艺基准根据零件加工制造、测量和检验等工艺要求所选定的一些面、线、点,称为工艺基准。

如图1b所示的齿轮轴,加工、测量时是以轴线和左右端面分别作为径向和轴向的基准,因此该零件的轴线和左右端面为工艺基准。

任何一个零件都有长、宽、高三个方向(或轴向、径向两个方向)的尺寸,每个尺寸都有基准,因此每个方向至少要有一个基准。

同一方向上有多个基准时,其中必定有一个是订的,称为主要基准;其余的则为辅助基准。

主要基准与辅助基准之间应有尺寸联系。

主要基准应为设计基准同时也为工艺基准;辅助基准可为设计基准或工艺基准。

从设计基准出发标注尺寸,能反映设计要求,保证零件在机器中的工作性能;从工艺基准出发标注尺寸,能把尺寸标注与零件加工制造联系起来,保证工艺要求,方便加工和测量。