(七) 被测体面积大小对电涡流传感器的特性影响实验

- 格式:doc

- 大小:89.50 KB

- 文档页数:3

移位实验中被测体材质对电涡流传感器特性影响学校:XX大学专业:电子信息工程年级:10级XX:胡丹一、实验目的1.了解电涡流传感器测量位移的工作原理和特性。

2.了解不同的被测体材料对电涡流传感器性能的影响。

二、基本原理通过交变电流的线圈产生交变磁场,当金属体处在交变磁场时,根据电磁感应原理,金属体内产生电流,即涡流。

涡流的大小与金属导体的电阻率、导磁率、厚度、线圈激磁电流频率及线圈与金属体表面的距离X有关。

电涡流的产生势必要消耗一部分磁场能量,从而改变激磁线圈阻抗,涡流传感器就是基于这种涡流效应制成的。

涡流效应与金属导体本身的电阻率和磁导率有关,因此不同的材料就会有不同的性能。

三、实验设备与器件单元主机箱、电涡流传感器实验模板、电涡流传感器、测微头、被测体(铁圆片、铝圆片和铜圆片)。

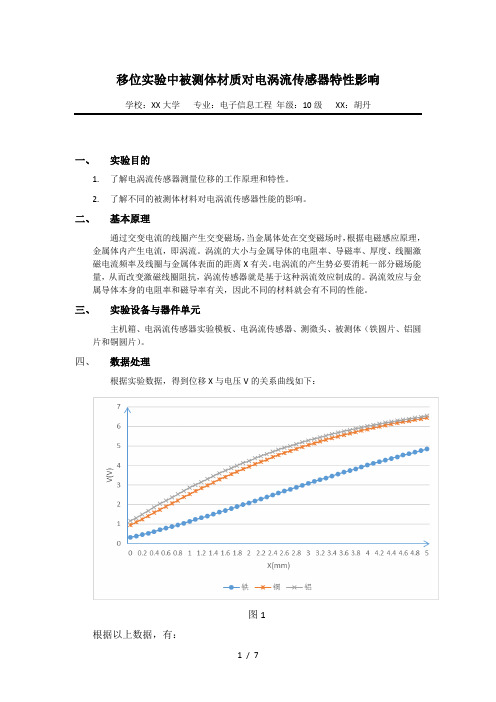

四、数据处理根据实验数据,得到位移X与电压V的关系曲线如下:图1根据以上数据,有:铁圆片最理想的线性区域为:1.4-2.4mm;最佳工作点:1.9mm;延伸至3mm长时理想的线性区域为:1.1-4.1mm。

铜圆片最理想的线性区域为:0.1-1.1mm;最佳工作点:0.6mm;延伸至3mm长时理想的线性区域为:0-3.0mm。

铝圆片最理想的线性区域为:0.1-0.9mm;最佳工作点:0.5mm;延伸至3mm长时理想的线性区域为:0-3.0mm。

求灵敏度和线性误差:1.铁圆片1)线性区域为1mm数据如下:x(mm) 1.4 1.5 1.6 1.7 1.8 1.9 2 2.1 2.2 2.3 2.4V(V) 1.5 1.6 1.7 1.79 1.89 1.99 2.09 2.19 2.28 2.38 2.48这里采用最小二乘法拟合线。

由EXCEL辅助求出最小二乘拟合方程为:,灵敏度。

下图中作出了实测值与拟合值的偏差曲线,从图中可以看出,当x=2.1mm时有最大偏差。

而,所以:图22)线性区域为3mm数据如下:这里采用最小二乘法拟合线。

电涡流传感器的位移特性实验报告一、实验目的了解电涡流传感器测量位移的工作原理和特性。

二、实验仪器电涡流传感器、铁圆盘、电涡流传感器模块、测微头、直流稳压电源、数显直流电压表二、实验原理通过高频电流的线圈产生磁场,当有导电体接近时,因导电体涡流效应产生涡流损耗,而涡流损耗与导电体离线圈的距离有关,因此可以进行位移测量四、实验内容与步骤1 •按图2-1安装电涡流传感器。

图2-1传感器安装示意图器的被测体。

调节测微头?L 属圆盘的平面贴到电涡流传感器的探测端,使铁质金,固定测微头。

—模損t图2-2电涡流传感器接线示意图X(m m )0.1 0.2 0.3 0.4 0.5 0.6 0.7 0.8 0.9 1 .0U o ( 0.0 0.2 0.3 0.5 0.6 0.8 0.9 1.1 1.3 1.4 V ) 2 1 7 3 7 3 9 4 0 h 5X(m m )1.1 1.2 1.3 1.4 1.5 1.6 1.7 1.8 1.92.0U O ( 1.6 1.8 1.9 2.1 2.3 2.4 2.6 2.8 3.0 3.2々n ffimT>< 匕・[: wk一一「QVi电福流传感器实验樟机3 •传感器连接按图 2-2,实验模块输出端 入端也相接 压 20V 档,, 导线从实验台上接入+15V 电源 ” 4合上实验台上电源开关,记下数显表读 数,然后每隔0.1mm 读一个数,直到输出几乎 不变为止。

将结果列入表2-1。

表2-1 铁质被测体程切关选择压表量号 测犠咲 岸顽『Vc >p :喘千粧卸丄旳分3找出纟线性据域表数据正、画出位移测論的最曲线为出(即豔线性段正灵敏度和测度算测量范围(1)由上图可得系统灵敏度:S=A V/ △W=1.6825V/mm(2)由上图可得非线性误差:当x=1mm时:Y=1.6825 >1-0.1647=1.5178VA m =Y-1.46=0.0578VyFS=2.32V8 f = A m /yFS X 100%=2.49%当x=3mm时:Y=1.6825 X-0.1647=4.4828VA m =Y-3.84=1.0428V yFS=3.84V8 f = A m /yFS X 100%=27.15%五、思考题需嬴涡±感器的的量与如因计有感如果答:量程与线性度、灵敏度、初始值均有关系。

实验一金属箔式应变片一一单臂电桥性能实验一、实验目的:了解金届箔式应变片的应变效应,单臂电桥工作原理和性能。

二、基本原理:电阻丝在外力作用下发生机械变形时,其电阻值发生变化,这就是电阻应变效应,描述电阻应变效应的关系式为::R/ R = K ;式中AR/R为电阻丝电阻的相对变化,K为应变灵敏系数,&=A l/l为电阻丝长度相对变化,金届箔式应变片就是通过光刻、腐蚀等工艺制成的应变敏感元件,通过它转换被测部位的受力状态变化,电桥的作用是完成电阻到电压的比例变化,电桥的输出电压反映了相应的受力状态。

单臂电桥输出电压U OI =EK&/4。

三、需用器件与单元:应变式传感器实验模块、应变式传感器、石去码、数显表、士5V电源、也V电源、万用表(自备)。

四、实验步骤:1、根据图1-1应变式传感器已装丁应变传感器模块上。

传感器中各应变片已接入模块的左上方的R l、R2、R3、R4O加热丝也接丁模块上,可用万用表进行测量判别,R1= R2= R3=R4=350Q,加热丝阻值为50 Q左右。

应变片托盘图1-1应变式传感器安装示意图2、接入模块电源i15V(从主控箱引入),检查无误后,合上主控箱电源开关,将实验模块调节增益电位器RW3顺时针调节大致到中间位置,再进行差动放大器调零,方法为将差放的正、负输入端与地短接,输出端与主控箱面板上的数显表电压输入端Vi相连,调节实验模块上调零电位器R W4,使数显表显示为零(数显表的切换开关打到2V档)。

关闭主控箱电源。

3、将应变式传感器的其中一个应变片 R 1 (即模块左上方的R i )接入电桥作为一 个桥臂与R 5、R 6、R 7接成直流电桥(R 5、R 6、R 7模块内已连接好),接好电桥调零电 位器Rw i,接上桥路电源&V (从主控箱引入)如图1-2所示。

检查接线无误后,合 上主控箱电源开关。

调节 Rw i,使数显表显示为零。

O 。

加热4、在电子秤上放置一只石去码,读取数显表数值,依次增加石去码和读取相应的数显 表值,直到500g (或200g )石去码加完。

实验三电磁式传感器实验三电磁式传感器(⼀)差动变压器的性能实验⼀、实验⽬的:了解差动变压器的⼯作原理和特性。

⼆、基本原理:差动变压器同⼀只初级线圈和⼆只次级线圈及⼀个铁芯组成,根据内外层排列不同,有⼆段式和三段式,本实验采⽤三段式结构。

当传感器随着被测体移动时,由于初级线圈和次级线圈之间的互感发⽣变化促使次级线圈感应电势产⽣变化,⼀只次级感应电势增加,另⼀只感应电势则减少,将两只次级反向串接(同名端连接),就引出差动输出。

其输出电势反映出被测体的移动量。

三、需⽤器件与单元:差动变压器实验模板、测微头、双线⽰波器、差动变压器、电感式传感器、⾳频信号源(⾳频振荡器)、直流电源、万⽤表。

四、实验步骤:1、根据图3-1,将差动变压器装在差动变压器实验模板上。

图3-1 差动变压器电容传感器安装⽰意图2、在模块上近图3-2接线,⾳频振荡器信号必须从主控箱中的L v端⼦输出,调节⾳频振荡器的频率,输出频率为4~5KHz(可⽤主控箱的数显表的频率档Fin输⼊来监测)。

调节幅度使输出幅度为峰⼀峰值 V p-p=2V(可⽤⽰波器监测:X轴为0.25ms/div、Y轴CH1为1V/div、CH2为20mv/div)。

判别初次级线圈及次级线圈同名端⽅法如下:设任⼀线圈为初级线圈,并设另外两个线圈的任⼀端为同名端,按图3-2接线。

当铁芯左、右移动时,观察⽰波器中显⽰的初级线圈波形,次级线圈波形,当次级波形输出幅值变化很⼤,基本上能过零点,⽽且相位与初级圈波形(L v⾳频信号V p-p=2V波形)⽐较能同相和反相变化,说明已连接的初、次级线圈及同名端是正确的,否则继续改变连接再判别直到正确为⽌。

图中(1)、(2)、(3)、(4)为模块中的实验插孔。

图3-2 双线⽰波与差动变压器连结⽰意图3、旋动测微头,使⽰波器第⼆通道显⽰的波形峰⼀峰值V p-p为最⼩。

这时可以左右位移,假设其中⼀个⽅向为正位移,则另⼀⽅向移为负。

从V p-p最⼩开始旋动测微头,每隔0.2mm从⽰波器上读出输出电压V p-p值填⼊下表(3-1)。

传感器实验报告实验⼀⾦属箔式应变⽚――单臂电桥性能实验四、实验结果:表计算系统灵敏度S=ΔU/ΔW⾮线性误差δ=Δm/y FS ×100%=40%五、思考题:单臂电桥时,作为桥臂电阻应变⽚应选⽤:(1)正(受拉)应变⽚(2)负(受压)应变⽚(3)正、负应变⽚均可以。

答:正、负应变⽚都可以,因为正负对单臂电桥的传感器特性⽆影响总结:由图可知,单臂电桥理想下是线性的,但实际存在⾮线性误差。

实验⼆⾦属箔式应变⽚—半桥性能实验灵敏度S=U/W=0.45mv/g,⾮线性误差δ=43.04mv/94=45.8%六思考题:1、半桥测量时两⽚不同受⼒状态的电阻应变⽚接⼊电桥时,应放在:(1)对边(2)邻边。

答:应放在邻边。

2、桥路(差动电桥)测量时存在⾮线性误差,是因为:(1)电桥测量原理上存在⾮线性(2)应变⽚应变效应是⾮线性的(3)调零值不是真正为零。

答:因为电桥原理上存在⾮线性误差。

总结:由图可知,半桥的传感器特性曲线⾮线性得到了改善,电桥输出灵敏度提⾼。

实验三⾦属箔式应变⽚—全桥性能实验四、实验步骤:1、将托盘安装到应变传感器的托盘⽀点上。

将实验模板差动放⼤器调零:⽤导线将实验模板上的±15v、⊥插⼝与主机箱电源±15v、⊥分别相连,再将实验模板中的放⼤器的两输⼊⼝短接(V i =0);调节放⼤器的增益电位器R W3 ⼤约到中间位置(先逆时针旋到底,再顺时针旋转 2圈);将主机箱电压表的量程切换开关打到 2V档,合上主机箱电源开关;调节实验模板放⼤器的调零电位器R W4 ,使电压表显⽰为零。

2、拆去放⼤器输⼊端⼝的短接线,根据图 3—1 接线。

实验⽅法与实验⼆相同,将实验数据填⼊表 3画出实验曲线;进⾏灵敏度和⾮线性误差计算。

实验完毕,关闭电源。

五:实验结果:灵敏度S=U/W=0.81mv/g,⾮线性误差δ=90.7mv/166=54.6%六、思考题:1、测量中,当两组对边(R 1 、R 3 为对边)电阻值R相同时,即R 1 =R 3 ,R 2 =R 4 ,⽽R 1 ≠R 2 时,是否可以组成全桥:(1)可以(2)不可以。

实验4 电涡流式传感器特性研究实验(4-1)电涡流式传感器信号检测实验一、实验目的:了解电涡流传感器的结构、原理、工作特性。

二、实验原理:电涡流式传感器由平面线圈和金属涡流片组成,当线圈中通以高频交变电流后,与其平行的金属片上感应产生电涡流,电涡流的大小影响线圈的阻抗Z,而涡流的大小与金属涡流片的电阻率、导磁率、厚度、温度以及与线圈的距离X 有关。

当平面线圈、被测体(涡流片)、激励源已确定,并保持环境温度不变,阻抗Z只与X距离有关。

将阻抗变化经涡流变换器变换成电压V输出,则输出电压是距离X的单值函数。

三、实验所需部件:电涡流线圈、金属涡流片、电涡流变换器、测微头、示波器、电压表。

四、实验步骤:1.安装好电涡流线圈和金属涡流片,注意两者必须保持平行(必要时可稍许调整探头角度)。

安装好测微头,将电涡流线圈接入涡流变换器输入端。

涡流变换器输出端接电压表20V档。

2.开启仪器电源,测微头位移将电涡流线圈与涡流片分开一定距离,此时输出端有一电压值输出。

用示波器接涡流变换器输入端观察电涡流传感器的高频波形,信号频率约为1MHZ。

3.用测微头带动振动平台使平面线圈贴紧金属涡流片,此时涡流变换器输出电压为零。

涡流变换器中的振荡电路停振。

4.旋动测微头使平面线圈离开金属涡流片,从电压表开始有读数起每位移0.25mm记录一个读数,并用示波器观察变换器的高频振荡波形。

将V、X 数据填入下表,作出V-X曲线,指出线性范围,求出灵敏度。

五、注意事项:当涡流变换器接入电涡流线圈处于工作状态时,接入示波器会影响线圈的阻抗,使变换器的输出电压减小(如果示波器探头阻抗太小,甚至会使变换器电路停振而无输出),或是使传感器在初始状态有一死区。

实验(4-2)被测材料对电涡流传感器特性的影响一、实验目的:通过实验说明不同的涡流感应材料对电涡流传感器特性的影响。

二、实验所需部件:电涡流线圈、三种金属涡流片、电涡流变换器、测微头、示波器、电压表三、实验步骤:1.按实验4-1方法安装好传感器,开启电源。

5 电涡流传感器特性实验一、实验目的了解电涡流传感器测量位移的工作原理和特性。

了解不同的被测体材料对电涡流传感器性能的影响。

了解电涡流传感器位移特性与被测体的形状和尺寸有关。

二、需用器件与单元主机头静态位移安装架、电涡流传感器、端面积不同的两个铝质被测体、被测体(铁圆片、铜圆片、铝圆片)、测微头、主板F/V表、涡流变换器、示波器。

三、相关单元简介涡流变换器电路原理与面板如图1所示。

电路组成:⑴Q8-1、C8-1、C8-2、C8-3组成电容三点式振荡器,产生频率约为1MHz的正弦载波信号。

电涡流传感器接在振荡回路中,传感器线圈是振荡回路的一个电感元件。

振荡器的作用是将位移变化引起的振荡回路的Q值变化转换成高频载波信号的幅值变化。

⑵D8-1、C8-5、L8-2、C8-6组成了由二极管和LC形成的π形滤波的检波器。

检波器的作用是将高频调幅信号中传感器检测到的低频信号取出来。

⑶Q8-2组成射极跟随器。

射极跟随器的作用是输入、输出匹配以获得尽可能大的不失真输出的幅度值。

图1 涡流变换器电路原理与面板四、预习思考题1. 什么是涡流效应?涡流传感器测量位移、材质、面积的原理是什么?2. 本实验中用到的涡流变换器属于什么类型的转换电路?简述其随着位移的变化输出变化的原理。

五、实验步骤1. 观察传感器结构,这是一个平绕线圈。

调节测微头初始位置的刻度值为5mm处,按图2安装测微头、被测体(铁圆片)、电涡流传感器(注意安装顺序:先将测微头的安装套插入安装架的安装孔内,再将被测体(铁圆片)套在测微头的测杆上;其次在安装架上固定好电涡流传感器;最后平移测微头安装套使被测体与传感器端面相贴时拧紧测微头安装孔的紧固螺钉)并按图2接线。

2. 将F/V表的量程切换开关转到20V档,检查接线无误后将涡流变换器的电源开关拨到“开”位置,开启主电源开关,记下电压表读数,然后逆时针调节测微头微分筒每隔0.1mm读一个数,直到输出V o变化很小时为止并将数据列入表1。

实验四电涡流传感器位移特性实验一、实验目的:1、了解电涡流传感器测量位移的工作原理和特性。

2、了解不同的被测体材料对电涡流传感器性能的影响。

3、了解电涡流传感器位移特性与被测体的形状和尺寸有关。

二、基本原理:电涡流式传感器是一种建立在涡流效应原理上的传感器。

电涡流式传感器由传感器线圈和被测物体(导电体—金属涡流片)组成,如图4-1所示。

根据电磁感应原理,当传感器线圈(一个扁平线圈)通以交变电流(频率较高,一般为1MHz~2MHz)I1时,线圈周围空间会产生交变磁场H1,当线圈平面靠近某一导体面时,由于线圈磁通链穿过导体,使导体的表面层感应出呈旋涡状自行闭合的电流I2,而I2所形成的磁通链又穿过传感器线圈,这样线圈与涡流“线圈”形成了有一定耦合的互感,最终原线圈反馈一等效电感,从而导致传感器线圈的阻抗Z发生变化。

我们可以把被测导体上形成的电涡等效成一个短路环,这样就可得到如图4-2的等效电路。

图中R1、L1为传感器线圈的电阻和电感。

短路环可以认为是一匝短路线圈,其电阻为R2、电感为L2。

线圈与导体间存在一个互感M,它随线圈与导体间距的减小而增大。

图4-1电涡流传感器原理图图4-2电涡流传感器等效电路图根据等效电路可列出电路方程组:通过解方程组,可得I1、I2。

因此传感器线圈的复阻抗为:线圈的等效电感为:线圈的等效Q值为:Q=Q0{[1-(L2ω2M2)/(L1Z22)]/[1+(R2ω2M2)/(R1Z22)]}式中:Q0—无涡流影响下线圈的Q值,Q0=ωL1/R1;Z22—金属导体中产生电涡流部分的阻抗,Z22=R22+ω2L22。

由式Z、L和式Q可以看出,线圈与金属导体系统的阻抗Z、电感L和品质因数Q值都是该系统互感系数平方的函数,而从麦克斯韦互感系数的基本公式出发,可得互感系数是线圈与金属导体间距离x(H)的非线性函数。

因此Z、L、Q均是x的非线性函数。

虽然它整个函数是一非线性的,其函数特征为"S"型曲线,但可以选取它近似为线性的一段。

实验七、电涡流实验传感器试验模块7.1实验电路图7.2实验原理通以高频电流的线圈产生磁场,当有导电体接近时,因导电体涡流效应主涡流损耗,而涡流损耗与导电体离线圈的距离有关,因此可以进行位移测量。

7.3实验内容7.3.1(实验十八)电涡流实验传感器的位移特性实验7.3.1.1实验目的了解电涡流实验传感器测量位移的工作原理和特性。

7.3.1.2所需器件及模块7号电涡流实验传感器实验模板、直流电源、0-2V数显单元、测微头、测试架、铁圆片。

7.3.1.3实验步骤1、将电涡流实验传感器安装在6号测位移试验模块。

2、将电涡流实验传感器输出线接入7号模块的IN输入口,作为振荡器的一个元件。

3、在测微头端装上铁质金属圆片,作为电涡流实验传感器的被测体。

4、将试验模块输出端VO2与数显表输入端V+相接,V-端接地,数显表量程切换开关20V。

5、电源接入7号模块的±12V。

6、使测微头与传感线圈接触,开启实验台电源开关,记下数显表读数,然后每间隔0.2mm读一个数,直到输出几乎不变为止。

填入下表7-1:7.3.2(实验十九)被测体材质对电涡流实验传感器的特性影响实验7.3.2.1实验目的了解不同的被测物体材料对电涡流实验传感器性能影响。

7.3.2.2实验原理涡流效应与金属导体本身的电阻率和磁导率有关,因此不同的材料就会有不同的性能。

7.3.2.3所需器件及模块7号电涡流实验传感器试验模块、电流电源、数显单元、测微头、铁圆片、铜和铝的被测体圆盘。

7.3.2.4实验步骤1、安装与实验7.3.1.3相同。

2、将铁圆片换成铝或铜圆片。

3、重复实验7.3.1.3步骤,进行被测体为铝和铜材料时的位移特性测试,分别计入下表:7.4实验体会通以高频电流的线圈产生磁场,当有导电体接近时,因导电体涡流效应产生涡流耗损,而涡流耗损与导电体离线圈的距离有关,因此可以进行位移测量。

整个实验模块共分为四个部分,分别为电涡流传感器的位移特性实验、被测体材质对电涡流式传感器的特性影响实验、被测体面积大小对电涡流式传感器的特性影响实验和电涡流式传感器的应用位移限位器。

《传感器技术原理与应用》实验报告学院:专业:班级:成绩:姓名:学号:同组成员:实验地点:实验日期:指导教师:实验四电涡流特性实验一、实验目的1、研究不同材质对电涡流测位移的影响。

2、研究材料的面积对电涡流测位移的影响。

二、基本原理涡流效应与金属导体本身的电阻率和磁导率有误,因此,不同的材料就会有不同的性能。

电涡流传感器在实际应用中,由于被测体的形状,大小不同会导致被测体上涡流效应不充分,会减弱甚至不产生涡流效应,因此影响电涡流传感器的静态特性,所以在实际测量中,往往必须针对具体的被测体进行静态特性标定。

三、实验结果记录根据实验目的的不同,当研究不同材质对电涡流测位移的影响时,将实验分为三种材质,铁、铜、铝。

当研究材料的面积对电涡流测位移的影响时,将分为铝和铝快。

所以有四组数据。

其中,用铁片对电涡流实验位移影响数据为表1,用铜片对电涡流实验位移影响数据为表2,用铝片对电涡流实验位移影响数据为表3,用铝块对电涡流实验位移影响数据为表4。

表1 铁片对电涡流位移影响数据位移(mm)0 0.2 0.4 0.6 0.8 1 1.2 1.4 1.6 1.8 2 2.2 电压(mv) 0 0 0 0 0 0.54 0.96 1.28 1.57 1.83 2.09 2.33 位移(mm) 2.4 2.6 2.8 3 3.2 3.4 3.6 3.8 4 4.2 4.4 4.6 电压(mv) 2.56 2.78 2.99 3.18 3.36 3.54 3.7 3.84 3.99 4.11 4.24 4.35 位移(mm) 4.8 5 5.2 5.4 5.6 5.8 6 6.2 6.4 6.6 6.8 7 电压(mv) 4.46 4.56 4.65 4.73 4.81 4.88 4.95 5.01 5.07 5.12 5.17 5.22 位移(mm)7.2 7.4 7.6 7.8 8 8.2 8.4 8.6电压(mv) 5.26 5.29 5.33 5.36 5.39 5.42 5.45 5.47表2 铜片对电涡流位移影响数据位移(mm)0 0.2 0.4 0.6 0.8 1 1.2 1.4 1.6 1.8 2 2.2 电压(mv) 2.32 2.52 2.86 3.18 3.44 3.69 3.91 4.1 4.28 4.43 4.57 4.69 位移(mm) 2.4 2.6 2.8 3 3.2 3.4 3.6 3.8 4 4.2 4.4 4.6 电压(mv) 4.8 4.9 4.99 5.06 5.14 5.2 5.26 5.31 5.35 5.39 5.43 5.47 位移(mm) 4.8 5 5.2 5.4 5.6 5.8 6 6.2 6.4 6.6 6.8 7 电压(mv) 5.5 5.52 5.55 5.57 5.59 5.61 5.63 5.65 5.66 5.68 5.69 5.7 位移(mm)7.2 7.4 7.6 7.8 8 8.2 8.4 8.6电压(mv) 5.71 5.72 5.73 5.74 5.75 5.76 5.76 5.77表3 铝片对电涡流位移影响数据位移(mm)0 0.2 0.4 0.6 0.8 1 1.2 1.4 1.6 1.8 2 2.2 电压(mv) 2.48 2.57 2.88 3.2 3.49 3.73 3.96 4.16 4.33 4.49 4.62 4.74 位移(mm) 2.4 2.6 2.8 3 3.2 3.4 3.6 3.8 4 4.2 4.4 4.6 电压(mv) 4.85 4.95 5.03 5.11 5.17 5.24 5.29 5.34 5.38 5.42 5.46 5.49 位移(mm) 4.8 5 5.2 5.4 5.6 5.8 6 6.2 6.4 6.6 6.8 7 电压(mv) 5.52 5.55 5.58 5.6 5.62 5.64 5.66 5.67 5.69 5.7 5.71 5.72 位移(mm)7.2 7.4 7.6 7.8 8 8.2 8.4 8.6电压(mv) 5.73 5.75 5.76 5.77 5.8 5.82 5.84 5.85表4 铝块对电涡流位移影响数据位移(mm)0 0.2 0.4 0.6 0.8 1 1.2 1.4 1.6 1.8 2 2.2 电压(mv) 3.36 3.38 3.68 3.96 4.2 4.4 4.6 4.75 4.9 5.02 5.13 5.22 位移(mm) 2.4 2.6 2.8 3 3.2 3.4 3.6 3.8 4 4.2 4.4 4.6 电压(mv) 5.3 5.38 5.44 5.5 5.55 5.59 5.63 5.66 5.69 5.72 5.74 5.77 位移(mm) 4.8 5 5.2 5.4 5.6 5.8 6 6.2 6.4 6.6 6.8 7 电压(mv) 5.79 5.81 5.82 5.83 5.85 5.86 5.87 5.88 5.89 5.89 5.9 5.91 位移(mm)7.2 7.4 7.6 7.8 8 8.2 8.4 8.6电压(mv) 5.91 5.92 5.92 5.92 5.93 5.93 5.93 5.93四、实验结果分析根据实验数据画得铁片对电涡流位移影响折线图如图1。

(七)被测体面积大小对电涡流传感器的特性影响实验

一、实验目的:了解电涡流传感器在实际应用中其位移特性与被测体的形状和尺寸有关。

二、基本原理:电涡流传感器在实际应用中,由于被测体的形状,大小不同会导致被测体上涡流效应的不充分,会减

弱甚至不产生涡流效应,因此影响电涡流传感器的静态特性,所以在实际测量中,往往必须针对具体的被测体进行静态特性标定。

三、需用器件与单元:直流源、电涡流传感器、测微头、电涡流传感器实验模板、不同面积的铝被测体、数显单元。

四、实验步骤:

1、传感器安装见图3-7面静态特性实验相同。

2、按照测静态特性实验要求连接好测量线路。

3、在测微头上分别用两种不同的被测铝(小圆盘、小圆柱体)进行电涡流位移特性测定,分别记入表3-7。

表3-7不同尺寸时的被测体特性数据

4、根据表3-7数据计算目前范围内二种被测体1号、2号的灵敏度、并说明理由。

被测物体1(铝圆盘):

通过试验(六)的计算可得:

ans =

y=0.626x+3.219

传感器的系数灵敏度S=0.626%

非线性误差f=0.043%

被测物体2(铝圆柱):

axis([1.04 10.04 2.57 8.46]);

coords=[1.04:1:10.04;2.57,4.81,6.32,6.84,7.55,7.94,8.19,8.31,8.40,8.46];

grid;

hold;

plot(coords(1,:),coords(2,:),'*');

x=coords(1,:)

y=coords(2,:)'

b=size(coords);

c=ones(1,b(2));

MT=[c;x];

M=MT';

f=inv(MT*M)*MT*y

['y=',num2str(f(2)),'x+',num2str(f(1))]

x=-max(x):0.01:max(x);

y=f(1)+f(2)*x;

mistake=max(x-y)/(max(y)-min(y));

fprintf('传感器的系数灵敏度S=%5.3f%%\n',abs(f(2)));

fprintf('非线性误差f=%5.3f%%\n',mistake);

plot(x,y);

xlabel('x/mm');

ylabel('V/v');

title('电涡流传感器被测物体为铝圆柱的性能');

legend(['y=',num2str(f(2)),'x+',num2str(f(1))]);

计算结果:

ans =

y=0.56079x+3.8322

传感器的系数灵敏度S=0.561%

非线性误差f=0.051%

通过实验可知,由于探头线圈产生的磁场范围是一定的,当被测物体为圆柱且探头中心线与轴心线正交时,被测轴直径小会导致传感器的灵敏度会下降,被测体表面越小,灵敏度下降越多。

所以铝片的灵敏度大于铝柱的灵敏度。

五、思考题:

目前现有一个直径为10mm的电涡流传感器,需对一个轴直径为8mm的振动进行测量?试说明具体的测试方法与操作步骤。

答:在被测物体表面附上一层相同材料的直径大一些的材料,然后测出材料的厚度,测出的数据减去材料的厚度,就是要测量的距离。

实验总结

通过本次实验让我了解了差动变压器、电涡流传感器的使用方法,也让我更加深刻了它们的工作原理。