泄漏量的计算

- 格式:pdf

- 大小:2.86 MB

- 文档页数:30

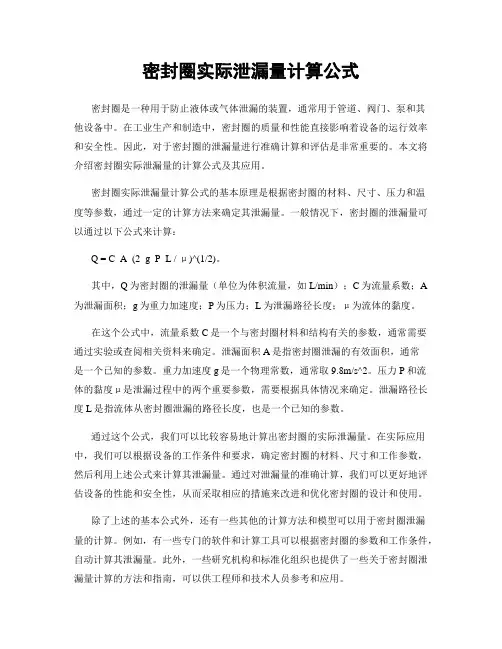

密封圈实际泄漏量计算公式密封圈是一种用于防止液体或气体泄漏的装置,通常用于管道、阀门、泵和其他设备中。

在工业生产和制造中,密封圈的质量和性能直接影响着设备的运行效率和安全性。

因此,对于密封圈的泄漏量进行准确计算和评估是非常重要的。

本文将介绍密封圈实际泄漏量的计算公式及其应用。

密封圈实际泄漏量计算公式的基本原理是根据密封圈的材料、尺寸、压力和温度等参数,通过一定的计算方法来确定其泄漏量。

一般情况下,密封圈的泄漏量可以通过以下公式来计算:Q = C A (2 g P L / μ)^(1/2)。

其中,Q为密封圈的泄漏量(单位为体积流量,如L/min);C为流量系数;A 为泄漏面积;g为重力加速度;P为压力;L为泄漏路径长度;μ为流体的黏度。

在这个公式中,流量系数C是一个与密封圈材料和结构有关的参数,通常需要通过实验或查阅相关资料来确定。

泄漏面积A是指密封圈泄漏的有效面积,通常是一个已知的参数。

重力加速度g是一个物理常数,通常取9.8m/s^2。

压力P和流体的黏度μ是泄漏过程中的两个重要参数,需要根据具体情况来确定。

泄漏路径长度L是指流体从密封圈泄漏的路径长度,也是一个已知的参数。

通过这个公式,我们可以比较容易地计算出密封圈的实际泄漏量。

在实际应用中,我们可以根据设备的工作条件和要求,确定密封圈的材料、尺寸和工作参数,然后利用上述公式来计算其泄漏量。

通过对泄漏量的准确计算,我们可以更好地评估设备的性能和安全性,从而采取相应的措施来改进和优化密封圈的设计和使用。

除了上述的基本公式外,还有一些其他的计算方法和模型可以用于密封圈泄漏量的计算。

例如,有一些专门的软件和计算工具可以根据密封圈的参数和工作条件,自动计算其泄漏量。

此外,一些研究机构和标准化组织也提供了一些关于密封圈泄漏量计算的方法和指南,可以供工程师和技术人员参考和应用。

在实际工程应用中,密封圈的泄漏量计算是一个非常重要的工作。

通过对密封圈的泄漏量进行准确计算和评估,我们可以更好地了解设备的性能和安全性,从而采取相应的措施来改进和优化密封圈的设计和使用。

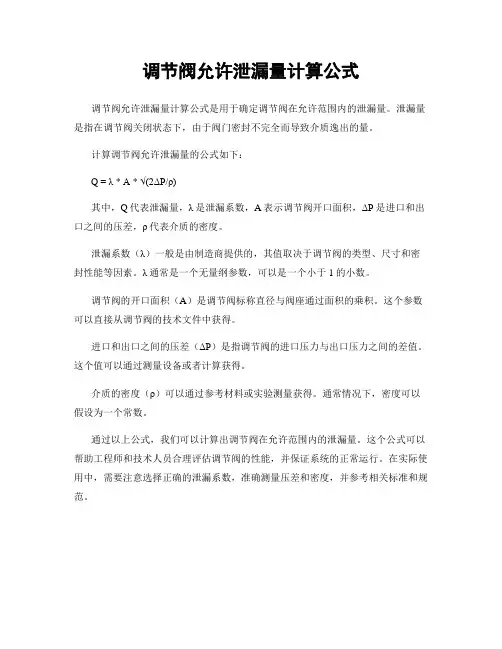

调节阀允许泄漏量计算公式

调节阀允许泄漏量计算公式是用于确定调节阀在允许范围内的泄漏量。

泄漏量是指在调节阀关闭状态下,由于阀门密封不完全而导致介质逸出的量。

计算调节阀允许泄漏量的公式如下:

Q = λ * A * √(2ΔP/ρ)

其中,Q代表泄漏量,λ是泄漏系数,A表示调节阀开口面积,ΔP是进口和出口之间的压差,ρ代表介质的密度。

泄漏系数(λ)一般是由制造商提供的,其值取决于调节阀的类型、尺寸和密封性能等因素。

λ通常是一个无量纲参数,可以是一个小于1的小数。

调节阀的开口面积(A)是调节阀标称直径与阀座通过面积的乘积。

这个参数可以直接从调节阀的技术文件中获得。

进口和出口之间的压差(ΔP)是指调节阀的进口压力与出口压力之间的差值。

这个值可以通过测量设备或者计算获得。

介质的密度(ρ)可以通过参考材料或实验测量获得。

通常情况下,密度可以假设为一个常数。

通过以上公式,我们可以计算出调节阀在允许范围内的泄漏量。

这个公式可以帮助工程师和技术人员合理评估调节阀的性能,并保证系统的正常运行。

在实际使用中,需要注意选择正确的泄漏系数,准确测量压差和密度,并参考相关标准和规范。

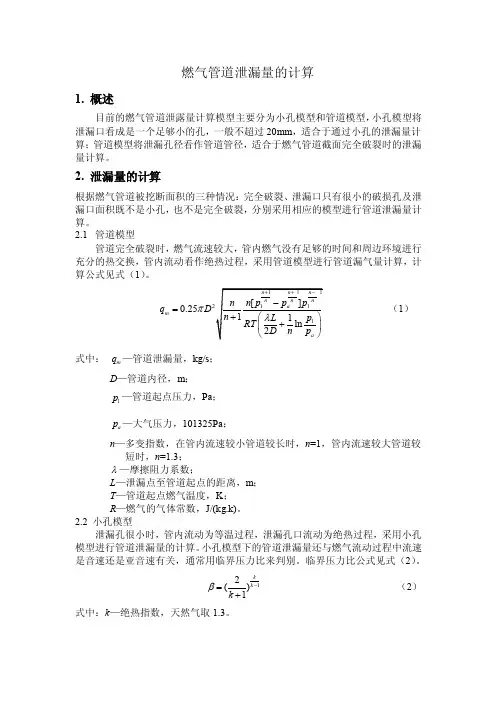

燃气管道泄漏量的计算1. 概述目前的燃气管道泄露量计算模型主要分为小孔模型和管道模型,小孔模型将泄漏口看成是一个足够小的孔,一般不超过20mm ,适合于通过小孔的泄漏量计算;管道模型将泄漏孔径看作管道管径,适合于燃气管道截面完全破裂时的泄漏量计算。

2. 泄漏量的计算根据燃气管道被挖断面积的三种情况:完全破裂、泄漏口只有很小的破损孔及泄漏口面积既不是小孔,也不是完全破裂,分别采用相应的模型进行管道泄漏量计算。

2.1 管道模型管道完全破裂时,燃气流速较大,管内燃气没有足够的时间和周边环境进行充分的热交换,管内流动看作绝热过程,采用管道模型进行管道漏气量计算,计算公式见式(1)。

0.25m q D π= (1)式中: m q —管道泄漏量,kg/s ; D —管道内径,m ; 1p —管道起点压力,Pa ;a p —大气压力,101325Pa ;n —多变指数,在管内流速较小管道较长时,n =1,管内流速较大管道较短时,n =1.3; λ—摩擦阻力系数;L —泄漏点至管道起点的距离,m ; T —管道起点燃气温度,K ; R —燃气的气体常数,J/(kg.k)。

2.2 小孔模型泄漏孔很小时,管内流动为等温过程,泄漏孔口流动为绝热过程,采用小孔模型进行管道泄漏量的计算。

小孔模型下的管道泄漏量还与燃气流动过程中流速是音速还是亚音速有关,通常用临界压力比来判别。

临界压力比公式见式(2)。

12()1kk k β-=+ (2)式中:k —绝热指数,天然气取1.3。

(1)1ap p β>时,燃气在泄漏口以亚音速流动,燃气泄漏量计算公式:10.98m q A p =⨯⨯ (3) 式中:A —泄漏孔口面积,m 2,其余符号意义同式(1)。

(2)1ap p β<时,燃气在泄漏口以音速流动,燃气泄漏量计算公式:10.98m q A p =⨯⨯ (4)式中:符号意义同上述(1)—(3)式。

2.3 管孔模型管道泄漏孔既不是小孔,又无完全破裂时,此时,燃气泄漏量计算模型称为管孔模型。

(1)液体泄漏速率。

液体泄漏速度Q L用柏努利方程计算:

(2-1)

式中:

Q L——液体泄漏速度,kg/s;

C d——液体泄漏系数,此值常用~。

A——裂口面积,m2;

p——容器内介质压力,Pa;

P0——环境压力,Pa;

g——重力加速度,s2;

h——裂口之上液位高度,m。

本法的限制条件:液体在喷口内不应有急剧蒸发。

(2)气体泄漏速率。

当气体流速在音速范围(临界流):

(2-2)

当气体流速在亚音速范围(次临界流):

(2-3)

式中:

p——容器内介质压力,Pa;

P0——环境压力,Pa;

κ——气体的绝热指数(热容比),即定压热容C p与定容热容C V之比。

假定气体的特性是理想气体,气体泄漏速度Q G按下式计算:

(2-4)

式中:

Q G——气体泄漏速度,kg/s;

p——容器压力,Pa;

C d——气体泄漏系数,当裂口形状为圆形时取,三角形时取,长方形时取;A——裂口面积,m2;M——分子量;

R——气体常数,J/(mol·K);

T G——气体温度,K;

Y——流出系数,对于临界流Y=,对于次临界流按下式计算:

(2-5)。

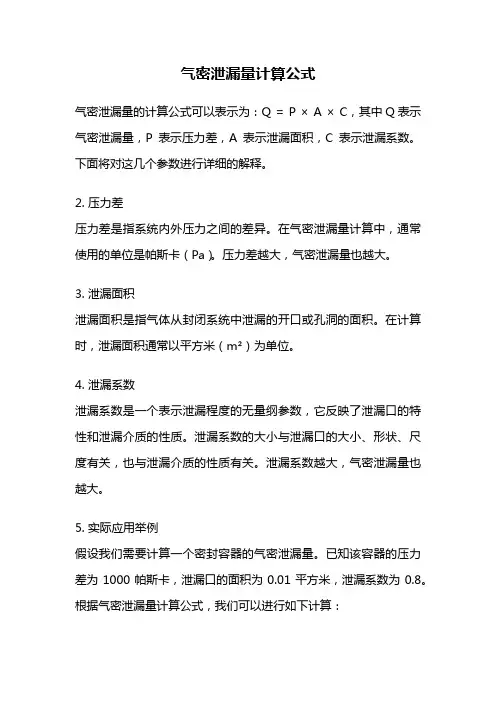

气密泄漏量计算公式气密泄漏量的计算公式可以表示为:Q = P × A × C,其中Q表示气密泄漏量,P表示压力差,A表示泄漏面积,C表示泄漏系数。

下面将对这几个参数进行详细的解释。

2. 压力差压力差是指系统内外压力之间的差异。

在气密泄漏量计算中,通常使用的单位是帕斯卡(Pa)。

压力差越大,气密泄漏量也越大。

3. 泄漏面积泄漏面积是指气体从封闭系统中泄漏的开口或孔洞的面积。

在计算时,泄漏面积通常以平方米(m²)为单位。

4. 泄漏系数泄漏系数是一个表示泄漏程度的无量纲参数,它反映了泄漏口的特性和泄漏介质的性质。

泄漏系数的大小与泄漏口的大小、形状、尺度有关,也与泄漏介质的性质有关。

泄漏系数越大,气密泄漏量也越大。

5. 实际应用举例假设我们需要计算一个密封容器的气密泄漏量。

已知该容器的压力差为1000帕斯卡,泄漏口的面积为0.01平方米,泄漏系数为0.8。

根据气密泄漏量计算公式,我们可以进行如下计算:Q = P × A × C= 1000 Pa × 0.01 m² × 0.8= 8 m³/s因此,该密封容器的气密泄漏量为8立方米/秒。

6. 影响气密泄漏量的因素除了上述提到的压力差、泄漏面积和泄漏系数外,还有一些其他因素也会影响气密泄漏量的大小。

例如,气体的温度、粘度和压力都会对气密泄漏量产生影响。

此外,泄漏口的形状、尺寸和材料等因素也会对气密泄漏量造成较大的影响。

7. 气密泄漏量的控制和检测在实际应用中,为了控制气密泄漏量,我们可以采取一些措施,例如加强密封性能、修复泄漏点、更换密封材料等。

此外,为了确保系统的安全性和可靠性,我们还需要进行定期的气密泄漏检测,以及及时的修复和维护。

总结:通过以上介绍,我们了解了气密泄漏量的计算公式及其相关参数。

在实际应用中,准确计算气密泄漏量对于保证系统的正常运行至关重要。

通过合理的控制和监测,我们可以有效减少气密泄漏量,提高系统的工作效率和安全性。

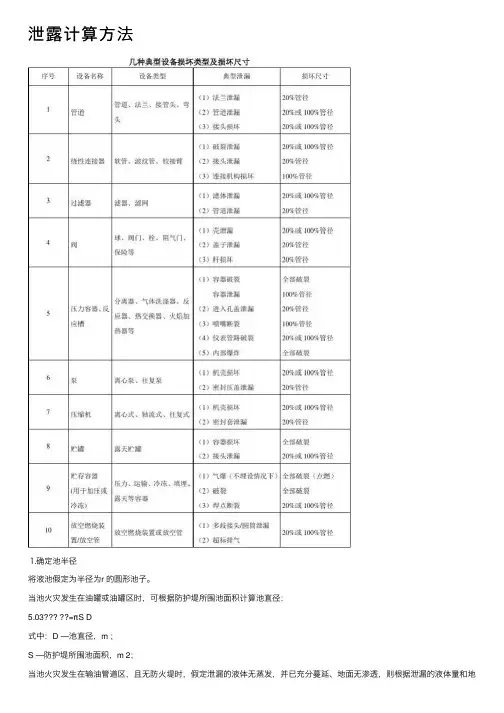

泄露计算⽅法⒈确定池半径将液池假定为半径为r 的圆形池⼦。

当池⽕灾发⽣在油罐或油罐区时,可根据防护堤所围池⾯积计算池直径:5.03??? ??=πS D式中:D —池直径,m ;S —防护堤所围池⾯积,m 2;当池⽕灾发⽣在输油管道区,且⽆防⽕堤时,假定泄漏的液体⽆蒸发,并已充分蔓延、地⾯⽆渗透,则根据泄漏的液体量和地⾯性质计算最⼤池⾯积:ρmin H WS = 式中:S —最⼤池⾯积,m 2;W —泄漏的液体量,kg ;H min —最⼩油厚度,与地⾯性质和状态油罐,如表4-2所⽰。

ρ—油的密度,kg/ m 3。

表4-2 不同地⾯的最⼩油厚度第⼀节泄漏模型第 1 页:19.1.1泄漏情况分析第 2 页:19.1.2泄漏量的计算⽕灾、爆炸、中毒是常见的重⼤事故,经常造成严重的⼈员伤亡和巨⼤的财产损失,影响社会安定。

这⾥重点介绍有关⽕灾、爆炸和中毒事故(热辐射、爆炸波、中毒)后果分析,在分析过程中运⽤了数学模型。

通常⼀个复杂的问题或现象⽤数学模型来描述,往往是在⼀个系列的假设前提下按理想的情况建⽴的,有些模型经过⼩型试验的验证,有的则可能与实际情况有较⼤出⼊,但对辨识危险性来说是可参考的。

由于设备损坏或操作失误引起泄漏,⼤量易燃、易爆、有毒有害物质的释放,将会导致⽕灾、爆炸、中毒等重⼤事故发⽣。

因此,事故后果分析由泄漏分析开始。

19.1.1泄漏情况分析1)泄漏的主要设备根据各种设备泄漏情况分析,可将⼯⼚(特别是化⼯⼚)中易发⽣泄漏的设备归纳为以下10类:管道、挠性连接器、过滤器、阀门、压⼒容器或反应器、泵、压缩机、储罐、加压或冷冻⽓体容器及⽕炬燃烧装置或放散管等。

(1)管道。

它包括管道、法兰和接头,其典型泄漏情况和裂⼝尺⼨分别取管径的20%~100%、20%和20%~100%。

(2)挠性连接器。

它包括软管、波纹管和铰接器,其典型泄漏情况和裂⼝尺⼨为:①连接器本体破裂泄漏,裂⼝尺⼨取管径的20%~100%;②接头处的泄漏,裂⼝尺⼨取管径的20%;③连接装置损坏泄漏,裂⼝尺⼨取管径的100%。

泄漏量计算方法范文1.根据孔口面积和流速计算泄漏量可以通过已知的孔口面积和泄漏物质的流速来计算。

例如,对于液体泄漏,流速可以通过孔口的压力差和孔口尺寸来计算得出。

然后,通过流速乘以经过的时间即可得到泄漏量。

对于气体泄漏,可以根据孔口的容积和泄漏物质的压力差来计算流速,从而得到泄漏量。

2.根据液位下降计算当储罐或容器发生泄漏时,可以通过观察液位下降的速率来估算泄漏量。

首先,需要测量并记录泄漏前后的液位差,以及泄漏持续的时间。

然后,根据容器的尺寸和形状,可以使用公式计算液体体积的变化,从而得到泄漏量。

3.根据浓度测量计算对于气体泄漏,可以通过测量泄漏区域的浓度来估算泄漏量。

通过监测空气中泄漏物质的浓度,并将其与适当的气体标准相比较,可以计算出泄漏量。

4.根据传感器的数据计算在一些特殊的泄漏情况下,可以使用传感器来采集相关的数据,并通过计算公式来估算泄漏量。

例如,在管道泄漏中,可以使用压力传感器来测量压力差,并结合管道参数计算泄漏量。

需要注意的是,泄漏量的计算仅仅是一个估算值,实际情况可能受到许多因素的影响,例如泄漏物质的挥发性、风向、周围温度等。

因此,在进行泄漏量计算时,应尽可能准确地确定各项参数,并对计算结果进行适当的修正和调整。

此外,为了提高泄漏量计算的精确度和可靠性,可以利用模型和计算软件进行模拟和预测。

这些模型和软件可以基于泄漏物质的特性和参数,准确地计算泄漏量,并提供详细的分析和报告。

总之,泄漏量计算是重要的安全评估和应急预案制定的一部分。

通过合理地使用适当的计算方法和工具,可以有效地评估泄漏事故的影响和后果,并采取相应的措施来减少损失和风险。

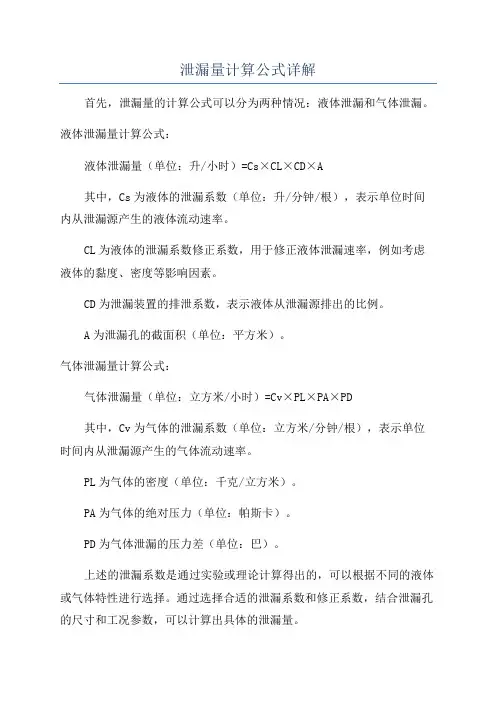

泄漏量计算公式详解首先,泄漏量的计算公式可以分为两种情况:液体泄漏和气体泄漏。

液体泄漏量计算公式:液体泄漏量(单位:升/小时)=Cs×CL×CD×A其中,Cs为液体的泄漏系数(单位:升/分钟/根),表示单位时间内从泄漏源产生的液体流动速率。

CL为液体的泄漏系数修正系数,用于修正液体泄漏速率,例如考虑液体的黏度、密度等影响因素。

CD为泄漏装置的排泄系数,表示液体从泄漏源排出的比例。

A为泄漏孔的截面积(单位:平方米)。

气体泄漏量计算公式:气体泄漏量(单位:立方米/小时)=Cv×PL×PA×PD其中,Cv为气体的泄漏系数(单位:立方米/分钟/根),表示单位时间内从泄漏源产生的气体流动速率。

PL为气体的密度(单位:千克/立方米)。

PA为气体的绝对压力(单位:帕斯卡)。

PD为气体泄漏的压力差(单位:巴)。

上述的泄漏系数是通过实验或理论计算得出的,可以根据不同的液体或气体特性进行选择。

通过选择合适的泄漏系数和修正系数,结合泄漏孔的尺寸和工况参数,可以计算出具体的泄漏量。

另外,需要注意的是,以上公式仅适用于单孔泄漏条件下。

如果存在多个泄漏孔,需要将每个泄漏孔的泄漏量相加得到总泄漏量。

同时,如果泄漏源的工况参数(如压力、温度等)存在变化,需要对公式进行修正。

除了上述的计算公式,在实际应用中,还可以通过实验测量、数值模拟等方法来计算泄漏量。

实验测量可以通过使用流量计、称量仪器等来实时测量泄漏量。

数值模拟则是通过建立泄漏的数学模型,基于流体动力学方程、质量守恒方程等进行计算。

综上所述,泄漏量计算是一个重要的安全和环境问题,可以通过液体泄漏量计算公式和气体泄漏量计算公式进行计算。

通过选择合适的泄漏系数和修正系数,并考虑泄漏源的工况参数,可以准确地计算出泄漏量。

同时,实验测量和数值模拟也是计算泄漏量的常用方法。

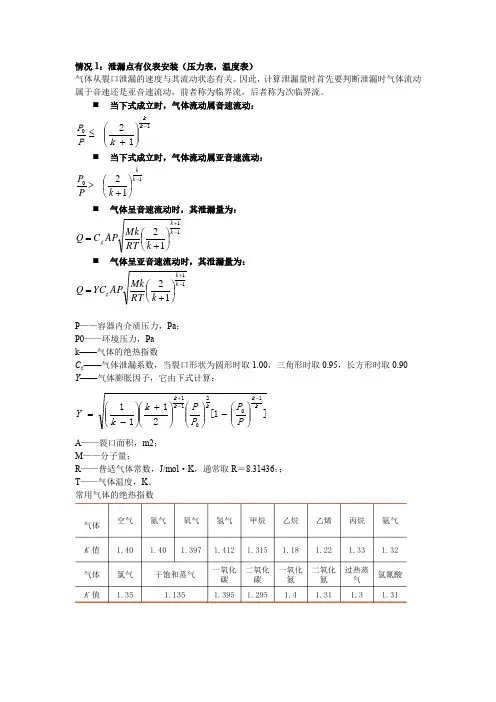

情况1:泄漏点有仪表安装(压力表,温度表)气体从裂口泄漏的速度与其流动状态有关。

因此,计算泄漏量时首先要判断泄漏时气体流动属于音速还是亚音速流动,前者称为临界流,后者称为次临界流。

⏹ 当下式成立时,气体流动属音速流动:1012-⎪⎪⎭⎫ ⎝⎛+≤k k k P P ⏹ 当下式成立时,气体流动属亚音速流动: 1012-⎪⎭⎫ ⎝⎛+>k k k P P⏹ 气体呈音速流动时,其泄漏量为:1112-+⎪⎭⎫ ⎝⎛+=k k g k RT Mk AP C Q⏹ 气体呈亚音速流动时,其泄漏量为:1112-+⎪⎭⎫ ⎝⎛+=k k g k RT Mk AP YC QP ——容器内介质压力,Pa ;P0——环境压力,Pak ——气体的绝热指数C g ——气体泄漏系数,当裂口形状为圆形时取1.00,三角形时取0.95,长方形时取0.90 Y ——气体膨胀因子,它由下式计算:]1[2111102011k k k k k P P P P k k Y --+⎪⎪⎭⎫ ⎝⎛-⎪⎪⎭⎫ ⎝⎛⎪⎪⎭⎫ ⎝⎛+⎪⎪⎭⎫ ⎝⎛-=A ——裂口面积,m2;M ——分子量;R ——普适气体常数,J/mol ·K ,通常取R =8.31436;;T ——气体温度,K 。

常用气体的绝热指数情况2:泄漏点没有仪表安装(两个端点要有压力表和流量表)单位时间t,3为泄漏点,1和2为两个端点,由1流向2,经过3.端点1:压强p1,流速v1,截面积s1,高度h1端点2:压强p2,流速v2,截面积s2,高度h2端点3:压强p3,流速v3,截面积s3,高度h3r为气体密度,其中p3为所求量。

下面给出计算的推导过程:(1)机械能变化=外界做功(2动能+2势能)+( 3动能+3势能)-(1动能+1势能)=1正功+2负功+3负功1/2m2v22+m2gh2+1/2m3v32+m3gh3-(1/2m1v12+m1gh1)=p1s1v1t-p2s2v2t-p3s3v3t1/2rs2v2tv22+rs2v2tgh2+1/2rs3v3tv32+rs3v3tgh3-(1/2rs1v1tv12+rs1v1tgh1)=p1s1v1t-p2s2v2t-p3s3v3t 1/2rs2v23+rs2v2gh2+1/2rs3v33+rs3v3gh3-(1/2rs1v13+rs1v1gh1)=p1s1v1-p2s2v2-p3s3v3---(1)(2)质量守恒s1v1=s2v2+s3v3----(2)由公式(1)(2)联立,可求得p3,带入情况1,求得最终泄漏量。

燃气管道泄漏量的计算1. 概述目前的燃气管道泄露量计算模型主要分为小孔模型和管道模型,小孔模型将泄漏口看成是一个足够小的孔,一般不超过20mm ,适合于通过小孔的泄漏量计算;管道模型将泄漏孔径看作管道管径,适合于燃气管道截面完全破裂时的泄漏量计算。

2. 泄漏量的计算根据燃气管道被挖断面积的三种情况:完全破裂、泄漏口只有很小的破损孔及泄漏口面积既不是小孔,也不是完全破裂,分别采用相应的模型进行管道泄漏量计算。

2.1 管道模型管道完全破裂时,燃气流速较大,管内燃气没有足够的时间和周边环境进行充分的热交换,管内流动看作绝热过程,采用管道模型进行管道漏气量计算,计算公式见式(1)。

1112111[]0.2511ln 2n n n n n n a m a n p p pn q D n p L RT D n p πλ++--=+⎛⎫+ ⎪⎝⎭ (1)式中: m q —管道泄漏量,kg/s ;D —管道内径,m ;1p —管道起点压力,Pa ;a p —大气压力,101325Pa ;n —多变指数,在管内流速较小管道较长时,n =1,管内流速较大管道较短时,n =1.3;λ—摩擦阻力系数;L —泄漏点至管道起点的距离,m ;T —管道起点燃气温度,K ;R —燃气的气体常数,J/(kg.k)。

2.2 小孔模型泄漏孔很小时,管内流动为等温过程,泄漏孔口流动为绝热过程,采用小孔模型进行管道泄漏量的计算。

小孔模型下的管道泄漏量还与燃气流动过程中流速是音速还是亚音速有关,通常用临界压力比来判别。

临界压力比公式见式(2)。

12()1k k k β-=+ (2) 式中:k —绝热指数,天然气取1.3。

(1)1a p p β>时,燃气在泄漏口以亚音速流动,燃气泄漏量计算公式: 11120.981k k m k q A p RT k +-⎛⎫=⨯⨯⨯⋅ ⎪+⎝⎭ (3)式中:A —泄漏孔口面积,m 2,其余符号意义同式(1)。

重大事故后果分析方法:泄漏事故后果分析是安全评价的一个重要组成部分,其目的在于定量地描述一个可能发生的重大事故对工厂、厂内职工、厂外居民,甚至对环境造成危害的严重程度。

分析结果为企业或企业主管部门提供关于重大事故后果的信息,为企业决策者和设计者提供关于决策采取何种防护措施的信息,如防火系统、报警系统或减压系统等的信息,以达到减轻事故影响的目的。

火灾、爆炸、中毒是常见的重大事故,可能造成严重的人员伤亡和巨大的财产损失,影响社会安定。

世界银行国际信贷公司(IFC)编写的《工业污染事故评价技术手册》中提出的易燃、易爆、有毒物质的泄漏、扩散、火灾、爆炸、中毒等重大工业事故的事故模型和计算事故后果严重度的公式,主要用于工业污染事故的评价。

该方法涉及内容,也可用于火灾、爆炸、毒物泄漏中毒等重大事故的事故危险、危害程度的评价。

由于设备损坏或操作失误引起泄漏从而大量释放易燃、易爆、有毒有害物质,可能会导致火灾、爆炸、中毒等重大事故发生。

1 泄漏情况1.1 泄漏的主要设备根据各种设备泄漏情况分析,可将工厂(特别是化工厂)中易发生泄漏的设备分类,通常归纳为:管道、挠性连接器、过滤器、阀门、压力容器或反应器、泵、压缩机、储罐、加压或冷冻气体容器及火炬燃烧装置或放散管等十类。

一个工厂可能有各种特殊设备,但其与一般设备的差别很小,可以容易地将其划归至所属的类型中去。

图6—1~图6—10提供了各类设备的典型损坏情况及裂口尺寸,可供后果分析时参考。

这里所列出的损坏典型,仅代表事故后果分析的最基本的典型损坏。

评价人员还可以增加其他一些损坏的形式和尺寸,例如阀的泄漏、开启式贮罐满溢等人为失误事故,也可以作为某些设备的一种损坏形式。

1.2 泄漏后果分析一旦泄漏,后果不单与物质的数量、易燃性、毒性有关,而且与泄漏物质的相态、压力、温度等状态有关。

这些状态可有多种不同的结合,在后果分析中,常见的可能结合有4种:(1)常压液体;(2)加压液化气体;(3)低温液化气体;(4)加压气体。

泄漏率换算泄露量计算公式在化工生产和储存过程中,泄露是一种常见的现象。

泄漏不仅会造成环境污染,还可能对人员和设备造成安全风险。

因此,及时准确地计算泄露量对于防范事故和减少损失至关重要。

本文将介绍以泄漏率换算泄露量的计算公式,并结合实际案例进行说明。

泄漏率是指单位时间内泄露的物质量或体积。

通常用单位时间内泄露的物质量或体积除以储存或生产设备的容积或贮存量来表示。

泄漏率的计算公式如下:泄漏率 = 泄漏量 / (储存或生产设备的容积或贮存量) 时间。

其中,泄漏量是指单位时间内泄露的物质量或体积,时间是指泄漏发生的时间长度。

以泄漏率换算泄漏量的计算公式如下:泄漏量 = 泄漏率 (储存或生产设备的容积或贮存量) 时间。

通过这个公式,我们可以根据泄漏率和泄漏时间来计算泄漏量。

下面,我们通过一个实际案例来说明如何使用这个公式。

假设某化工厂的储存罐发生了泄漏,泄漏率为0.5 kg/h,储存罐的容积为1000 kg,泄漏持续时间为2小时。

我们可以使用上述公式来计算泄漏量:泄漏量 = 0.5 kg/h 1000 kg 2h = 1000 kg。

通过计算,我们得到了泄漏量为1000 kg。

这意味着在这2小时内,储存罐总共泄漏了1000 kg的物质。

有了这个数据,我们可以更好地评估泄漏对环境和设备的影响,采取相应的措施进行处理和修复。

在实际工程中,我们还可以根据不同的泄漏情况和要求,对泄漏率换算泄漏量的计算公式进行一定的调整。

例如,在液体泄漏情况下,可以根据液体的密度来计算泄漏量;在气体泄漏情况下,可以根据气体的体积来计算泄漏量。

此外,还可以根据不同的时间单位来进行换算,以满足实际需求。

总之,以泄漏率换算泄漏量的计算公式是化工生产和储存过程中重要的工具之一。

通过准确计算泄漏量,我们可以更好地了解泄漏对环境和设备的影响,采取相应的措施进行处理和修复。

同时,也可以为事故的防范和减少损失提供重要的参考依据。

希望本文能够帮助读者更好地理解和应用这个计算公式,提高化工生产和储存过程中的安全性和可靠性。

泄漏量计算公式详解

泄漏量是指物质从封闭系统中逸出或泄漏的数量。

在工业生产和化学实验中,对泄漏量的准确计算和估算至关重要,因为它涉及到设备的安全和运行成本的控制。

1.基本泄漏量计算公式

泄漏量(Q)=系数(K)×压力(P)×面积(A)

其中,系数是根据泄漏源类型和泄漏形式确定的,压力是泄漏源内部和外部的压力差,面积是泄漏口的有效面积。

2.基于流速的泄漏量计算

泄漏量(Q)=流速(V)×面积(A)

流速可以通过泄漏点的速度计测量得到,面积是泄漏口的有效面积。

3.基于流量的泄漏量计算

泄漏量(Q)=流量(F)×时间(T)

流量可以通过测量进入或离开系统的气体或液体的流量计得到,时间是泄漏过程的持续时间。

4.基于质量的泄漏量计算

泄漏量(Q)=质量损失(M)/时间(T)

质量损失可以通过称量或称重泄漏物质的容器或设备进行测量得到,时间是泄漏过程的持续时间。

需要注意的是,上述公式只是一般情况下用于估算泄漏量的基本计算

公式,实际情况可能会有更复杂的因素需要考虑。

例如,泄漏源的形状、

材料、温度、压力变化以及周围环境条件等因素都可能对泄漏量产生影响。

此外,在实际计算中,还需要根据具体情况使用适当的单位,并考虑

单位换算和数据准确性等因素。

同时,对于一些特殊情况的泄漏计算,还

需要结合相关的物理和化学知识进行综合考虑。

综上所述,泄漏量计算公式是根据不同情况和要求进行设计的,可以

帮助工程师和实验人员准确估算和控制泄漏量,从而确保设备和人员的安全,提高生产的效率和成本控制。

(规范性文件)附录A.2 泄漏量计算A2.1 液体泄漏速率液体泄漏速度QL 用柏努利方程计算:式中: Q L ——液体泄漏速度,kg/s ;C d ——液体泄漏系数,此值常用0.6-0.64。

A ——裂口面积,m 2;P ——容器内介质压力,Pa ;P 0——环境压力,Pa ;g ——重力加速度。

h ——裂口之上液位高度,m 。

本法的限制条件:液体在喷口内不应有急剧蒸发。

A2.2 气体泄漏速率当气体流速在音速范围(临界流):当气体流速在亚音速范围(次临界流):式中:P ——容器内介质压力,Pa ;p 0——环境压力,Pa ;κ——气体的绝热指数(热容比),即定压热容gh )P P (A C Q d L 220+-=ρρ102+⎪⎭⎫ ⎝⎛1+≤k kP P κ102-⎪⎭⎫ ⎝⎛1+>k k P P κCp 与定容热容C V 之比。

假定气体的特性是理想气体,气体泄漏速度Q G 按下式计算:式中: Q G ——气体泄漏速度,kg/s ;P ——容器压力,Pa ; C d ——气体泄漏系数; 当裂口形状位圆形时取1.00,三角形时取0.95,长方形时取0.90;A ——裂口面积,m 2;M ——分子量;R ——气体常数,J/(mol ·k);T G ——气体温度,K ;Y ——流出系数,对于临界流Y=1.0对于次临界流按下式计算:A2.3 两相流泄漏假定液相和气相是均匀的,且互相平衡,两相流泄漏计算按下式:式中:Q LG ——两相流泄漏速度,kg/s ;C d ——两相流泄漏系数,可取0.8;1112-+⎪⎭⎫ ⎝⎛+=κκκκG d G RT M AP YC Q ()()()211121*********⎪⎭⎪⎬⎫⎪⎩⎪⎨⎧⎥⎦⎤⎢⎣⎡+⨯⎥⎦⎤⎢⎣⎡-⨯⎪⎭⎪⎬⎫⎪⎩⎪⎨⎧⎥⎦⎤⎢⎣⎡-⨯⎥⎦⎤⎢⎣⎡=-+-κκκκκκκp p P P Y ()Cm d LG P P A C Q -=ρ2A ——裂口面积,m 2;P ——操作压力或容器压力,Pa ;P C ——临界压力,Pa ,可取P C =0.55P ;ρm ——两相混合物的平均密度,kg/m 3,由下式计算:式中: P 1——液体蒸发的蒸气密度,kg/m 3;P 2——液体密度,kg/m 3;F V ——蒸发的液体占液体总量的比例,由下式计算;式中: C p ——两相混合物的定压比热,J/(kg ·K);T LG ——两相混合物的温度,K ;T C ——液体在临界压力下的沸点,K ;H ——液体的气化热,J/kg 。

泄漏量计算方法(1)液体泄漏速率。

液体泄漏速度Q L用柏努利方程计算:

(2-1)式中:

Q L——液体泄漏速度,kg/s;

C d——液体泄漏系数,此值常用~。

A——裂口面积,m2;

p——容器内介质压力,Pa;

P0——环境压力,Pa;

g——重力加速度,s2;

h——裂口之上液位高度,m。

本法的限制条件:液体在喷口内不应有急剧蒸发。

(2)气体泄漏速率。

当气体流速在音速范围(临界流):

(2-2)

当气体流速在亚音速范围(次临界流):

(2-3)

式中:

p——容器内介质压力,Pa;

P0——环境压力,Pa;

κ——气体的绝热指数(热容比),即定压热容C p与定容热容C V之比。

假定气体的特性是理想气体,气体泄漏速度Q G按下式计算:

(2-4)

式中:

Q G——气体泄漏速度,kg/s;

p——容器压力,Pa;

C d——气体泄漏系数,当裂口形状为圆形时取,三角形时取,长方形时取;A——裂口面积,m2;M——分子量;

R——气体常数,J/(mol·K);

T G——气体温度,K;

Y——流出系数,对于临界流Y=,对于次临界流按下式计算:

(2-5)。

重大事故后果分析方法:泄漏事故后果分析是安全评价的一个重要组成部分,其目的在于定量地描述一个可能发生的重大事故对工厂、厂内职工、厂外居民,甚至对环境造成危害的严重程度。

分析结果为企业或企业主管部门提供关于重大事故后果的信息,为企业决策者和设计者提供关于决策采取何种防护措施的信息,如防火系统、报警系统或减压系统等的信息,以达到减轻事故影响的目的。

火灾、爆炸、中毒是常见的重大事故,可能造成严重的人员伤亡和巨大的财产损失,影响社会安定。

世界银行国际信贷公司(IFC)编写的《工业污染事故评价技术手册》中提出的易燃、易爆、有毒物质的泄漏、扩散、火灾、爆炸、中毒等重大工业事故的事故模型和计算事故后果严重度的公式,主要用于工业污染事故的评价。

该方法涉及内容,也可用于火灾、爆炸、毒物泄漏中毒等重大事故的事故危险、危害程度的评价。

由于设备损坏或操作失误引起泄漏从而大量释放易燃、易爆、有毒有害物质,可能会导致火灾、爆炸、中毒等重大事故发生。

1 泄漏情况1.1 泄漏的主要设备根据各种设备泄漏情况分析,可将工厂(特别是化工厂)中易发生泄漏的设备分类,通常归纳为:管道、挠性连接器、过滤器、阀门、压力容器或反应器、泵、压缩机、储罐、加压或冷冻气体容器及火炬燃烧装置或放散管等十类。

一个工厂可能有各种特殊设备,但其与一般设备的差别很小,可以容易地将其划归至所属的类型中去。

图6—1~图6—10提供了各类设备的典型损坏情况及裂口尺寸,可供后果分析时参考。

这里所列出的损坏典型,仅代表事故后果分析的最基本的典型损坏。

评价人员还可以增加其他一些损坏的形式和尺寸,例如阀的泄漏、开启式贮罐满溢等人为失误事故,也可以作为某些设备的一种损坏形式。

1.2 泄漏后果分析一旦泄漏,后果不单与物质的数量、易燃性、毒性有关,而且与泄漏物质的相态、压力、温度等状态有关。

这些状态可有多种不同的结合,在后果分析中,常见的可能结合有4种:(1)常压液体;(2)加压液化气体;(3)低温液化气体;(4)加压气体。

泄漏量计算方法

(1)液体泄漏速率.

液体泄漏速度Q L用柏努利方程计算:

(2-1)

式中:

Q L-—液体泄漏速度,kg/s;

C d-—液体泄漏系数,此值常用0.6~0。

64。

A-—裂口面积,m2;

p—-容器内介质压力,Pa;

P0—-环境压力,Pa;

g——重力加速度,9。

81m/s2;

h—-裂口之上液位高度,m.

本法的限制条件:液体在喷口内不应有急剧蒸发。

(2)气体泄漏速率.

当气体流速在音速范围(临界流):

(2-2)

当气体流速在亚音速范围(次临界流):

(2—3)

式中:

p--容器内介质压力,Pa;

P0——环境压力,Pa;

κ——气体的绝热指数(热容比),即定压热容C p与定容热容C V之比.

假定气体的特性是理想气体,气体泄漏速度Q G按下式计算:

(2—4)

式中:

Q G——气体泄漏速度,kg/s;

p——容器压力,Pa;

C d——气体泄漏系数,当裂口形状为圆形时取1。

00,三角形时取0。

95,长方形时取0.90;A--裂口面积,m2;

M——分子量;

R——气体常数,J/(mol·K);

T G--气体温度,K;

Y——流出系数,对于临界流Y=1.0,对于次临界流按下式计算:

(2—5)。