注塑模热流道计算机辅助设计系统的开发

- 格式:pdf

- 大小:815.57 KB

- 文档页数:3

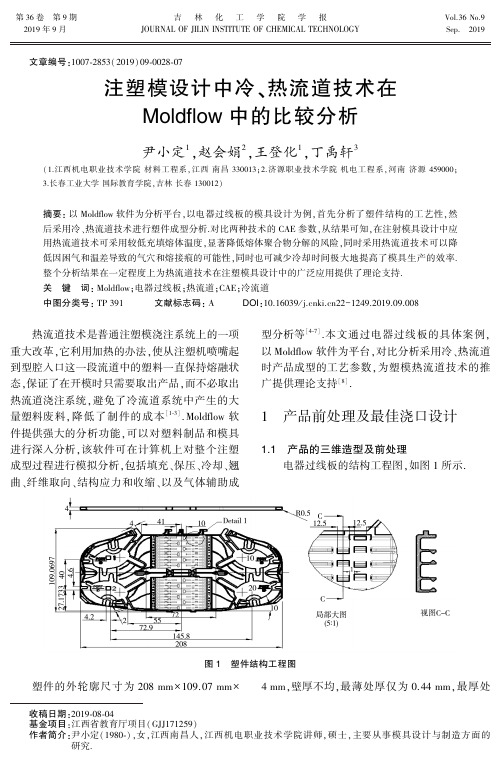

第36卷㊀第9期㊀吉㊀林㊀化㊀工㊀学㊀院㊀学㊀报Vol.36No.9㊀2019年9月JOURNALOFJILININSTITUTEOFCHEMICALTECHNOLOGYSep.㊀2019收稿日期:2019 ̄08 ̄04基金项目:江西省教育厅项目(GJJ171259)作者简介:尹小定(1980 ̄)ꎬ女ꎬ江西南昌人ꎬ江西机电职业技术学院讲师ꎬ硕士ꎬ主要从事模具设计与制造方面的研究.㊀㊀文章编号:1007 ̄2853(2019)09 ̄0028 ̄07注塑模设计中冷㊁热流道技术在Moldflow中的比较分析尹小定1ꎬ赵会娟2ꎬ王登化1ꎬ丁禹轩3(1.江西机电职业技术学院材料工程系ꎬ江西南昌330013ꎻ2.济源职业技术学院机电工程系ꎬ河南济源459000ꎻ3.长春工业大学国际教育学院ꎬ吉林长春130012)摘要:以Moldflow软件为分析平台ꎬ以电器过线板的模具设计为例ꎬ首先分析了塑件结构的工艺性ꎬ然后采用冷㊁热流道技术进行塑件成型分析.对比两种技术的CAE参数ꎬ从结果可知ꎬ在注射模具设计中应用热流道技术可采用较低充填熔体温度ꎬ显著降低熔体聚合物分解的风险ꎬ同时采用热流道技术可以降低因困气和温差导致的气穴和熔接痕的可能性ꎬ同时也可减少冷却时间极大地提高了模具生产的效率.整个分析结果在一定程度上为热流道技术在注塑模具设计中的广泛应用提供了理论支持.关键词:Moldflowꎻ电器过线板ꎻ热流道ꎻCAEꎻ冷流道中图分类号:TP391文献标志码:ADOI:10.16039/j.cnki.cn22-1249.2019.09.008㊀㊀热流道技术是普通注塑模浇注系统上的一项重大改革ꎬ它利用加热的办法ꎬ使从注塑机喷嘴起到型腔入口这一段流道中的塑料一直保持熔融状态ꎬ保证了在开模时只需要取出产品ꎬ而不必取出热流道浇注系统ꎬ避免了冷流道系统中产生的大量塑料废料ꎬ降低了制件的成本[1 ̄3].Moldflow软件提供强大的分析功能ꎬ可以对塑料制品和模具进行深入分析ꎬ该软件可在计算机上对整个注塑成型过程进行模拟分析ꎬ包括填充㊁保压㊁冷却㊁翘曲㊁纤维取向㊁结构应力和收缩㊁以及气体辅助成型分析等[4 ̄7].本文通过电器过线板的具体案例ꎬ以Moldflow软件为平台ꎬ对比分析采用冷㊁热流道时产品成型的工艺参数ꎬ为塑模热流道技术的推广提供理论支持[8].1㊀产品前处理及最佳浇口设计1.1㊀产品的三维造型及前处理电器过线板的结构工程图ꎬ如图1所示.图1㊀塑件结构工程图㊀㊀塑件的外轮廓尺寸为208mmˑ109.07mmˑ4mmꎬ壁厚不均ꎬ最薄处厚仅为0.44mmꎬ最厚处为1.0mmꎬ平均壁厚约为0.56mm.该产品生产批量为50万ꎬ材料为PC+ABS亦称聚碳酸酯与丙烯腈 ̄丁二烯 ̄苯乙烯共聚物塑料合金.该塑件整体上为平板件ꎬ不允许表面出现熔接痕㊁缩孔㊁缩痕㊁飞边和平面翘曲变形ꎬ总体尺寸要求精度较高.从图1中的局部扩大视图中可知ꎬ塑件背面有多个尺寸很小的卡扣结构ꎬ该结构对产品成型极为不利ꎬ如何选择合适的浇注系统是保证产品成型质量要求的关键.将该产品3D模型转换为STP格式后导入到Moldflow软件中ꎬ生成43170个单元网格ꎬ最小网格纵横比值为1.16ꎬ最大值为18.32ꎬ平均值为2.08ꎬ匹配率大于90%达到93.2%ꎬ网格模型完全满足模流分析的要求.1.2㊀最佳浇口设计浇口位置的设定直接关系到熔体到模具型腔内的流动ꎬ从而影响聚合物分子的取向和产品成型后的质量[9].利用Moldflow分析ꎬ选取最佳位置的结果如图2所示的箭头位置.为使塑件表面不受损伤ꎬ增设了小凸台保证脱模时浇口断裂在凸台小端处[10].图2㊀最佳浇口设计2㊀基于Moldflow的冷㊁热流道技术的CAE㊀㊀该塑件材料的成型工艺参数为:熔体温度280ħꎬ模具表面温度75ħꎬ顶出温度94ħꎬ绝对最大熔体温度为360ħꎬ最大剪切速率4000s-1ꎬ最大剪切应力0.4MPa.2.1㊀冷流道分析2.1.1㊀充填时间和充填温度由图3充填时间和充填温度结果可知ꎬ熔融的料流从浇口开始进入型腔ꎬ分别向周边充填.最后四股料流在中间汇合ꎬ充填完成时间为1.060s.浇口料流温度为283.3ħ稍高于该熔体温度ꎬ到达中间汇合处的温度为257.3ħꎬ温度梯降为25.9ħ.(a)充填时间(b)充填温度图3㊀充填时间和充填温度2.1.2㊀注射压力和剪切速率由图4所示注射压力和剪切速率分析结果可知ꎬ为了充填满型腔ꎬ塑料熔体的注射压力为105.7MPa.为了提高熔体的流动效率ꎬ主要是提高充填的温度ꎬ在注射压力上并没有太大的提高ꎬ但是塑料熔体却受到了很大的剪切ꎬ在充填结束时ꎬ其剪切速率达到了1.075E+05ꎬ远远大于该塑料合金的最大剪切速率4000s-1.一般剪切速率大ꎬ表观粘度降低ꎬ越利于注射ꎬ但是过大剪切速率会导致塑料分解[11].(a)注射压力92㊀㊀第9期尹小定ꎬ等:注塑模设计中冷㊁热流道技术在Moldflow中的比较分析㊀㊀㊀(b)剪切速率图4㊀注射压力和剪切速率2.1.3㊀冷却时间和收缩率从图5结果分析可知ꎬ为了到达该塑料合金的顶出温度ꎬ用了10.96s的冷却定型时间.此时达到顶出温度时的塑件的体积收缩率为6.936%ꎬ如图5(b)所示.(a)冷却时间(b)收缩率图5㊀冷却时间和收缩率2.1.4㊀气穴图6为塑件正㊁反两面产生气穴的分析结果.在中间最后的料流汇合的位置有气穴ꎬ塑件的两端转折处也出现了气穴ꎬ还有就是塑件反面的卡扣位置气穴也较多.这些部位困气较严重ꎬ容易出现缺胶ꎬ在这些部位建议采用排气镶件来解决困气.(a)正面气穴(b)反面气穴图6㊀正㊁反面产生气穴2.1.5㊀熔接痕分析评估熔接痕是否影响外观的标准主要有两个:一是熔接痕形成的温度及周围的温度差ꎬ二是形成熔接痕的料流汇合角度及是否困气[12].结合图3中的充填温度和图7的分析结果可知ꎬ其温度并没有太大的差异ꎬ熔接痕呈现十字行ꎬ主要是左右和前后两股料流前沿相遇造成的ꎬ同时从汇流角度以及结合气穴结果分析ꎬ该熔接痕主要因困气造成的可能性也比较大些.图7㊀熔接痕2.1.6㊀翘曲分析成型中各种因素导致的翘曲变形分析是CAE软件中求解非线性结果的高性能程序[13].从03㊀㊀吉㊀林㊀化㊀工㊀学㊀院㊀学㊀报㊀㊀2019年㊀㊀图8结果可知ꎬX方向的变形为0.2056mmꎬY方向的变形为0.2861mmꎬZ方向的变形为0.3774mmꎬ总的变形为0.4294mm.这是一个比较好的翘曲变形值ꎬ各向变形结果均小于0.5mm.(a)总变形(b)X方向(c)Y方向(d)Z方向图8㊀翘曲分析2.2㊀热流道分析2.2.1㊀充填时间和充填温度由图9充填时间和充填温度结果可知ꎬ熔融的料流从浇口开始进入型腔ꎬ分别向周边充填.最后四股料流在中间汇合ꎬ充填完成时间为0.7498s.浇口料流温度为263.4ħ稍高于该熔体的温度ꎬ到达中间汇合处的温度为213.4ħꎬ温度梯降为50ħ.由于温度差降较大ꎬ可能会对后续分析带来一定的影响.(a)充填时间(b)充填温度图9㊀充填时间和充填温度2.2.2㊀注射压力和剪切速率由图10的注射压力和剪切速率分析结果可知ꎬ充填满型腔时ꎬ塑料熔体的注射压力为113.0MPaꎬ在压力上稍有提高.充填结束时ꎬ塑料熔体的剪切速率为43127s-1ꎬ大于该塑料合金的最大剪切速率4000s-1.但是相对于冷流道时所产生的剪切速率要小很多.这在一定程度上提高了注射效率ꎬ同时减少了塑料发生分解的可能性.(a)注射压力13㊀㊀第9期尹小定ꎬ等:注塑模设计中冷㊁热流道技术在Moldflow中的比较分析㊀㊀㊀(b)剪切速率图10㊀注射压力和剪切速率2.2.3㊀冷却时间和收缩率从图11(a)结果分析可知ꎬ为了到达该塑料制品的顶出温度ꎬ用了4.159s的冷却定型时间.此时达到顶出温度时塑件的体积收缩率为6.177%ꎬ如图11(b)所示.(a)冷却时间(b)收缩率图11㊀冷却时间和收缩率2.2.4㊀气穴图12中为塑件的正㊁反两面产生气穴的分析结果.出现困气的地方于冷流道浇注系统的位置差不多ꎬ但是比较困气的大小可以知道ꎬ热流道产生的气穴没有冷流道的大ꎬ同时数量上也有所减少ꎬ这和充填的料流温度有关ꎬ冷流道到的料流温度大ꎬ通过模具排气较困难ꎬ而热流道的充填料流温度要小ꎬ有利于型腔气体的快速排出.但是同样也需要困气部位进行模具结构的镶件设计.(a)正面气穴(b)反面气穴图12㊀正㊁反面产生气穴2.2.5㊀熔接痕分析图13的分析结果可知ꎬ熔接痕主要呈现中间一字行ꎬ由左右各两股料流前沿相遇造成其温度并没有太大的差异ꎬ该熔接痕主要因困气造成的ꎬ模具结构设计时需要加强排气.图13㊀熔接痕2.2.6㊀翘曲分析从图结果可知ꎬX方向的变形为0.2468mmꎬY方向的变形为0.2937mmꎬZ方向的变形为0.6524mmꎬ总的变形为0.7198mm.翘曲变形值相对于冷流道要大出很多ꎬ从翘曲产生的原因分析ꎬ是料流温差过大造成的ꎬ主要是采用的针阀式热流道ꎬ该充填方式决定了从浇口到料流末端的温差较大.为减少该塑件的翘曲变形ꎬ只需要从Z向的脱模方向进行考虑ꎬ加强Z向的平稳脱模ꎬ加强中间卡扣部分的均匀推出ꎬ是该模具结构设计要考虑的问题[14].综合上述数据进行表1的对比ꎬ从结果可知ꎬ冷流道的充填相对比较难ꎬ因此靠提高塑料熔体的充填温度来提高塑料的流动性能ꎬ但是加快了高分子聚合物的相互剪切ꎬ使其剪切速率过大ꎬ聚合物分解的危险性增大.在充填压力和保压压力23㊀㊀吉㊀林㊀化㊀工㊀学㊀院㊀学㊀报㊀㊀2019年㊀㊀上没有提高ꎬ但是冷却保压时间却相应的增加.(a)总变形(b)X方向(c)Y方向(d)Z方向图14㊀翘曲分析采用热流道充填ꎬ不需提高充填温度ꎬ只增大了充填压力和保压压力ꎬ结果体现了熔接痕和气穴方面有减少优势ꎬ也避免了剪切速率过大引起聚合物分解的危险性ꎬ但另一方面却增大了翘曲变形的趋势.从生产效率上来讲ꎬ开模时间为3s.冷流道生产周期:1.061s+10.96s+3s=15.021sꎻ热流道生产周期:0.7498s+4.159s+3s=7.9088s.热流道的生产效率几乎是冷流道的一倍.另外冷流道还需要去除冷流道凝料和去浇口的时间ꎬ热流道无需人工操作ꎬ生产效率会有更进一步的提高ꎬ自动化程度更高.表1㊀冷㊁热流道分析对比结果对比项目冷流道热流道充填时间/s1.0600.7498充填温度/ħ283.2263.4充填压力/MPa105.7113.0体积收缩率/%6.9366.117翘曲总变形量/mm0.42940.71983㊀结㊀㊀论通过电器过线板注塑的具体案例ꎬ采用Moldflow分析软件对冷㊁热流道进行分析对比.结果表明ꎬ采用热流道技术虽然使塑件在翘曲分析结果不理想ꎬ但是该塑件从尺寸质量上主要控制平面尺寸精度ꎬ从脱模结构上采用平稳脱模方式ꎬ可极大确保了脱模方向的尺寸精度ꎬ同时能实现降低注射温度无聚合物分解的危险ꎬ也不需要考虑浇注系统凝料产生的废料和人工费用ꎬ大大提高了生产效率.参考文献:[1]㊀董祥忠ꎬ李年伟ꎬ沈洪雷.奥拓轿车前保险杠注塑模浇注系统的CAE分析[J].工程塑料应用ꎬ2014ꎬ27(12):28 ̄31.[2]㊀马文静ꎬ葛正浩ꎬ张凯凯ꎬ等.基于Pro/E和Moldflow的键盘框架热流道注射模具设计[J].塑料.2011ꎬ40(2):118 ̄121.[3]㊀SODERGANDAꎬSTOLTM.Propertiesoflacticacidbasedpolymersandtheircorrelationwithcomposition[J].ProgPolymSciꎬ2002ꎬ27(6):1123 ̄1163.[4]㊀单志ꎬ邵会菊ꎬ郭建兵ꎬ等.基于CAE技术的汽车外饰件翘曲分析及工艺优化[J].塑料ꎬ2010ꎬ39(3):110 ̄112.[5]㊀尹小定.基于CAD/CAE技术的控制面板注塑模设33㊀㊀第9期尹小定ꎬ等:注塑模设计中冷㊁热流道技术在Moldflow中的比较分析㊀㊀㊀计[J].塑料科技ꎬ2016ꎬ44(6):61 ̄65. [6]㊀黄先.液晶电视前壳热流道顺序阀进浇方案Moldflow分析[J].塑料工业ꎬ2011ꎬ39(7):50 ̄52. [7]㊀尹小定ꎬ黄有华ꎬ王春燕.CAE技术在咖啡机控制面板冷却系统设计中的应用[J].吉林化工学报ꎬ2017ꎬ34(5):48 ̄52.[8]㊀陈进武ꎬ曹秩杰ꎬ苏庆勇.Moldflow在塑料模热流道技术中的应用[J].塑料工业ꎬ2014ꎬ42(4):31 ̄34[9]㊀黄桂坚ꎬ洪建明ꎬ伍晓宇ꎬ等.电梯人口盖板热流道注塑模具设计[J].工程塑料应用ꎬ2009ꎬ37(8):72 ̄76.[10]屈华昌ꎬ吴梦陵.塑料成型工艺与模具设计[M].北京:高等教育出版社ꎬ2007:109 ̄110.[11]叶东ꎬ谭方云.剪切速率在大型塑料注射模设计中的拓展应用[J].模具工业ꎬ2005ꎬ294(8):27 ̄30. [12]余玲ꎬ陈是德ꎬ张诗.CAE在汽车仪表板浇注系统设计的应用[J].塑料科技ꎬ2010ꎬ38(11):69 ̄73. [13]谢鹏程ꎬ多田和美ꎬ杨卫民.高分子材料注射成型CAE理论及应用[M].北京:化学工业出版社ꎬ2008:118 ̄119.[14]尹小定ꎬ王登化ꎬ赵会娟.电器过线板的热流道注塑模设计[J].塑料科技ꎬ2018ꎬ46(11):85 ̄89.ComparativeAnalysisofColdRunnerTechnologyandHotRunnerTechnologyinModDesignBasedonMoldflowSoftwareYINXiaoding1ꎬZHAOHuijuan2ꎬWANGDenhua1ꎬDINGYuxuan3(1.JiangxiVocationalCollegeofMechanical&ElectricalTechnologyꎬNanchangꎬ330013ꎬChinaꎻ2.DepartmentofMechanicalandElectricalEngineeringꎬJiyuanVocationalandTechnicalCollegeꎬJiyuanꎬ459000ꎬChinaꎻ3.CollegeofiternationaleducationꎬChangchunUniversityThecnologyꎬChangchun130012ꎬChina)Abstract:Usingmoldflowsoftwareasananalysisplatformꎬtakinganelectricalplateofover ̄wireasaspecificcaseꎬtheplasticpartstructurewasanalyzedfirstlyꎬthentheplasticpartwasfor ̄medandanalyzedusingcoldandhotflowchanneltechnology.ComparingtheCAEparametersofthetwotechnologiesꎬthengettheresults.Theapplicationofthermalchanneltechnologytoinject ̄tionmolddesigncanuselowerfillingmelttemperatureꎬreducetheriskofmeltpolymerdecompo ̄sitionsignificantlyꎬandtheapplicationofthermalchanneltechnologycanreducethepossibilityofcavitationandfusionmarksduetogasdistressandtemperaturedifference.Atthesametimeꎬthecoolingtimecanbereducedandtheefficiencyofdieproductioncanbegreatlyimproved.Theanalysisresultsprovidetheoreticalsupportforthewideapplicationofhotchanneltechnologyininjectionmolddesign.Keywords:MoldflowꎻElectricpassingplateꎻHotrunnerꎻCAEꎻColdrunner43㊀㊀吉㊀林㊀化㊀工㊀学㊀院㊀学㊀报㊀㊀2019年㊀㊀。

计算机辅助注塑模设计注塑模设计是注塑工艺的核心,好的注塑模设计可以有效提高注塑成型的质量和效率。

现代科技的发展使得计算机辅助设计(CAD)已经成为注塑模设计的重要工具,本文就计算机辅助注塑模设计进行探讨。

一、计算机辅助注塑模设计的意义传统的注塑模设计通常采用手绘和手工建模的方式完成,效率低下且存在很多缺陷。

对于复杂的注塑模来说,手绘和手工建模的方式还会存在尺寸不准确、设计变量难以把握、设计效率低下等情况。

采用计算机辅助注塑模设计可以大大提高注塑模设计工作的效率和精度,同时也可以缩短设计周期,将注塑模设计的成本降低到最低。

二、计算机辅助注塑模设计的优点1、提高注塑模设计效率:采用CAD技术可以快速完成注塑模的设计,减少了传统手工建模所需要的时间;2、增加注塑模设计精度:CAD技术可以对尺寸进行精确控制,避免尺寸错误对成品造成的影响;3、提高设计变量的把握:CAD技术可以对3D模型进行调整,改变尺寸和角度,从而更好地掌握设计变量的影响;4、提供丰富的视觉效果:CAD技术可以提供实时的视觉效果,包括3D旋转、平移和缩放等效果,对注塑模设计的优化提供了帮助;5、辅助注塑模制造:CAD技术可以生成注塑模的加工代码,辅助注塑模的制造工作。

三、计算机辅助注塑模设计的应用1、注塑模设计:在注塑模设计过程中,利用CAD技术可以快速完成模型的设计和修改,并生成注塑模的制造代码。

2、注塑过程的模拟:采用CAD技术可以模拟注塑过程中的流动、充填和冷却等过程,从而更好地掌握注塑过程中的各个环节。

3、可视化工具:采用CAD技术可以生成3D模型,从而更好地展示注塑模型的设计和注塑过程的模拟等情况。

四、计算机辅助注塑模设计的挑战1、高技术成本:采用CAD技术需要购买软件和硬件设备等,成本较高;2、技术人员的要求:计算机辅助注塑模设计需要有一定的技术人员支持,需要具备专业的培训和学习;3、数据和信息的保护:CAD技术需要在计算机上完成,需要保护数据和信息的安全性。

引 言注射模热流道是通过加热的办法来保证流道和浇口内的塑料保持熔融状态。

由于在流道附近或中心设有加热圈和加热棒,从注射机喷嘴出口到浇口的整个流道都处于高温状态,使流道中的塑料始终保持熔融,每次开模取件的时不必将流道废料取出,而滞留在热流道系统中的熔料可以在下一次注塑时被注入型腔[1]。

热流道技术省去了冷流道,从而减少原料浪费,避免冷冻时间和后续加工过程,使得产品更加美观,生产效率以及经济效益都有所提高,是塑料注塑成型工艺发展的热点方向。

它的应用和推广是推动热塑性塑料注射成型向节能、低耗、高效方向发展的强劲动力,随着塑料工业的发展,热流道技术正不断完善和加快其推广使用。

热流道系统的优缺点热流道系统的优点热流道系统与普通流道系统相比较具有如下特点[2]:(1)降低生产成本,提高生产效率。

普通浇注系统中要产生大量的浇注系统凝料,在生产小制品时,浇注系统凝料的重量可能超过制品重量。

由于塑料在热流道模具内一直是处于熔融状态,制品不需修剪浇口,基本上是无废料加工,可节约大量原材料,降低生产成本。

同时在制品成型后无需修剪,减少了二次加工,同时也省去了凝料挑选、粉碎和重新染色回收等工序,省工、省时、节能降耗。

(2)适用树脂范围广。

由于热流道温控系统技术的不断完善及发展,现在热流道不仅可以用于熔融温度较宽的聚乙烯(PE)、聚丙烯(PP),同时也能用于加工温度范围窄的热敏性塑料,如聚氯乙烯(PVC)、聚甲醛(POM)等,对易产生流涎的聚酰胺(PA),通过选用阀式热喷嘴也能实现热流道成型。

(3)提高产品质量。

流道内压力损耗小,熔体流动性好,密度容易均匀,避免注塑件变形、飞边以及尺寸不稳定和色差等缺陷,改善制品表面质量。

精确控制塑料熔体温度,消除了材料的降解,合理的控制保压时间,较小的保压压力损失,使产品的质量得到全面提高。

(4)降低废品率。

热流道系统有利于压力传递,降低注射压力,减小塑件内应力,增加产品强度和刚度,可以在一定程度上克服了制件因补料不足而产生的凹陷、缩孔等缺陷,达到降低废品率的目的。

2024年模具热流道系统市场分析现状引言模具热流道系统是一种热平衡控制技术,它能够在注塑过程中保持塑料熔体的温度恒定,提高注塑成型的精度和质量。

随着工业技术的发展和对产品质量要求的不断提高,模具热流道系统市场需求逐渐增加。

本文将对模具热流道系统市场的现状进行分析。

市场规模目前,全球模具热流道系统市场规模不断扩大。

根据市场研究公司的数据显示,2019年全球模具热流道系统市场规模达到了XX亿美元,预计到2025年将增长到XX亿美元。

这一增长趋势主要受到汽车、电子、医疗等行业的需求增加以及新兴市场的发展推动。

市场驱动因素模具热流道系统市场的增长得益于多种驱动因素。

首先,全球汽车产业的发展推动了模具热流道系统的需求增长。

汽车零部件的精密制造对模具热流道系统的高精度和高稳定性要求很高。

其次,电子产品的普及也推动了模具热流道系统市场的增长。

电子产品的小型化和多样性增加了对注塑成型精度和稳定性的需求。

此外,医疗行业对注塑产品的要求也在不断提高,推动了模具热流道系统市场的发展。

另外,新兴市场如亚洲和拉丁美洲对模具热流道系统的需求不断增加,也为市场的扩大提供了新的机遇。

市场竞争格局目前,全球模具热流道系统市场竞争激烈。

市场上主要存在着多家知名企业,如Husky、Yudo、INCOE等。

这些企业通过不断创新技术、提升产品质量和服务水平,保持了其在市场中的竞争优势。

此外,还有一些中小型企业通过专注于特定领域的市场细分,也获得了一定的市场份额。

市场竞争促使企业不断提升产品的性能和品质,也推动了该市场的发展。

市场挑战与机遇虽然模具热流道系统市场发展迅速,但仍面临一些挑战。

首先,市场竞争激烈,需要企业通过不断创新提升产品质量和降低成本,以保持竞争优势。

其次,技术水平的提高也是市场发展的关键。

随着新材料和新工艺的出现,模具热流道系统需要适应不断变化的需求。

另外,市场经济下的规模化和产业链整合也给企业带来了机遇。

通过合作与整合,企业可以降低生产成本,提高产品的竞争力。

注塑模热流道技术及系统软件设计摘要本文对热流道系统进行介绍,分析热流道系统的种类和应用,对热流道的结构进行解剖和设计,同时还对温度和温度场的控制进行讨论,提出一个注塑模热流道集成设计框架。

关键词注塑模;热流道;结构设计热流道浇注系统可被看成是注射成型机械的延伸。

热流道系统的功能是绝热地将热塑性熔体送到成型模具附近或直接送入模具。

热流道能够独立地加热,而在注塑模具中热绝缘,这样能够单独补偿因为与”冷”模具接触而造成的热量损耗。

热流道模具在电子,汽车,医疗,日用品,玩具,包装,建筑,办公设备等各工业部门都得到广泛应用。

热流道系统是热流道注塑成型模具中独特的组件,其功能为绝热地将热塑性熔体送到成型模具附近或直接送入模腔。

热流道系统主要由热流道组件(浇口,热流道板和喷嘴)、加热系统、温度控制系统和辅助零件四部分组成。

通过加热系统和温度控制系统精确控制塑料的温度,使系统中的塑料始终处于熔融状态,熔体的射出压力保持最小损失状态。

1热流道系统的种类与应用在应用热流道技术时,浇口型式的正确选择至关重要。

浇口型式直接决定热流道系统元件的选用及模具的制造与使用。

因而根据浇口型式的不同可将热流道系统分成三大类型,每种类型的热流道系统都有其重要的应用特点与适用范围。

1)热尖式热流道系统(HOT TIP)。

其工作原理就是通过位于喷嘴前端的镶件HOT TIP,与冷却系统相结合,以对浇口处的塑料成型加工温度进行精确的调整和控制。

因而喷嘴镶件HOT TIP的制造材料与形状设计非常重要。

2)浇套式热流道系统(SPRUE GATING)。

在浇套式热流道系统里,塑料经过畅通的流道(OPEN PIPE)进入模腔。

浇口处塑料流动压力损失小。

浇套式热流道系统比较适合于中等尺寸重量以上零件的注塑加工成型。

3)阀式热流道系统(V ALVE GATING)。

阀式(V ALVE GATING)热流道是通过采用阀针(V ALVE PIN)在阀针控制装置的作用下,在预定的时刻以机械运动的方式来打开或关闭浇口。