20110907焊接工艺指导书样本

- 格式:docx

- 大小:109.19 KB

- 文档页数:2

焊接工艺指导书和焊接工艺规程焊接工艺指导书第一章绪论1.1 引言1.2 目的1.3 适用范围1.4 定义和缩写词第二章焊接设备和材料2.1 焊接机械设备2.2 焊接电源2.3 焊接材料2.4 焊接辅助材料2.5 焊接工具第三章焊接装夹和定位3.1 焊接装夹3.2 焊接定位第四章焊接工艺参数4.1 焊接电流4.2 焊接电压4.3 焊接速度4.4 焊接气体流量4.5 焊缝尺寸4.6 焊接时间4.7 焊接步骤4.8 焊接工艺记录第五章焊接质量控制5.1 焊缝外观质量5.2 焊缝尺寸质量5.3 焊缝密实性5.4 焊缝强度5.5 焊缝热影响区控制第六章常见焊接缺陷及处理6.1 毛刺6.2 焊接夹渣6.3 焊缝气孔6.4 焊接裂纹6.5 焊接变形6.6 焊接硬化第七章焊接安全7.1 焊接工作场所安全7.2 焊接个人防护措施7.3 焊接设备安全使用第八章结语焊接工艺规程第一章绪论1.1 引言1.2 目的1.3 适用范围1.4 定义和缩写词第二章焊接材料要求2.1 焊条(焊丝)要求2.2 母材要求2.3 辅助材料要求第三章焊接设备要求3.1 焊接机械设备要求3.2 焊接电源要求3.3 焊接辅助设备要求第四章焊接工艺参数4.1 焊接电流要求4.2 焊接电压要求4.3 焊接速度要求4.4 焊接气体流量要求4.5 焊缝尺寸要求4.6 焊接时间要求4.7 焊接步骤要求4.8 焊接工艺记录要求第五章焊接质量控制要求5.1 焊缝外观质量要求5.2 焊缝尺寸质量要求5.3 焊缝密实性要求5.4 焊缝强度要求5.5 焊缝热影响区控制要求第六章检验与试验要求6.1 检验项目6.2 检验方法6.3 检验标准及合格条件6.4 试验项目6.5 试验方法6.6 试验标准及合格条件第七章焊接工艺评定与控制7.1 工艺评定7.2 工艺控制第八章焊接安全与环境保护8.1 焊接安全8.2 焊接环境保护第九章结语以上仅为焊接工艺指导书和焊接工艺规程的大致内容框架,具体的内容和字数将根据需求进行补充和完善。

焊接工艺作业指导书本《焊接工艺作业指导书》是指导及保证焊接工序质量的指导性文件,适用于企业低碳钢和低合金高强度钢板材、钢丝等各种材质及型材的焊接。

规程内容包括:焊接方法、焊前准备、装配、焊接材料、焊接设备、焊接顺序、焊接操作、焊接工艺参数以及焊后处理等。

一、焊接准备1.焊接前接头清洁要求:在坡口两侧30mm范围内影响焊缝质量的毛刺、油污、水锈脏物、氧化皮必须清洁干净。

2.当施工环境温度低于零度或钢材的碳当量大于0.41%,及结构刚性过大,物件较厚时应采用焊前预热措施,预热温度为80℃~100℃,预热范围为板厚的5倍,但不小于100mm。

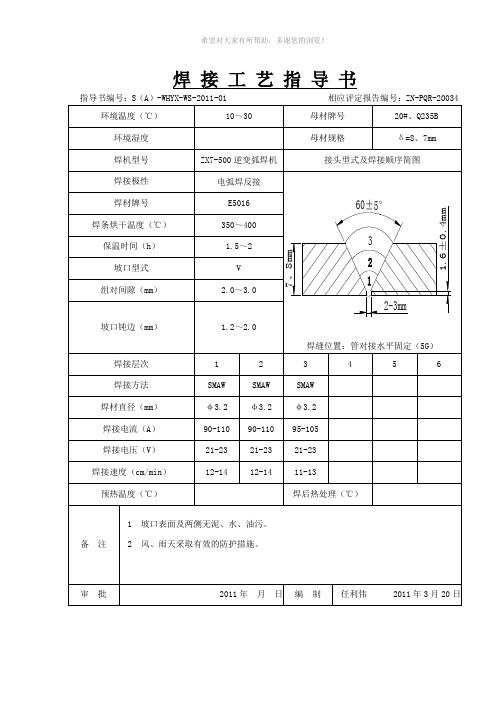

3.当厚度大于6mm时,为确保焊透强度,在板材的对接边缘应采用开切V形或X形坡口,坡口角度为60°钝边p为0~1mm,装配间隙b为0~1mm;当板厚差≥4mm时,应对较厚板材的对接边缘进行削斜处理,如图:焊机送丝顺畅情况和气体流量作认真检查。

4.焊前应对CO25.使用瓶装气体时应检查气体压力,若低于9.8×10.5PQ(10kgf/mm)时应停止使用。

26.根据不同的焊接工件和焊接位置调节好规范,通常的焊接规范可以用以下公式:V=0.04I+16 (允许误差±1.5V)二、焊接材料气体纯度要求99.5%;含水量不超过0.1%;含碳量不超过0.1%。

1. CO22.焊丝牌号根据低碳钢及高强度低合金钢,重要结构焊接时选用H08MnSiA;2 SiA,低碳钢一般结构焊接选用H08MnSi,焊丝表面不允许有锈点存在。

H08Mn2三、焊接规范四、操作要点1.垂直或倾斜位置开坡口的接头必须从下向上焊接,对不开坡口的薄板对接和立角焊接采用向下焊接;平、横、仰对接接头可采用左向焊接法。

2.室外作业时在风速大于1m/s时,应采用放风措施。

3.必须根据被焊工件结构,选择合理的焊接顺序。

4.对接两端应设置尺寸合适的引弧和熄弧板。

5.应经常清理软管内的污物及喷咀的飞溅。

焊接作业指导书模板发放编号:焊接作业指导书批准:审核:编制:执行日期:焊接作业指导书1. 使用范围本指导书适用于我公司生产制造的零部件的焊接作业。

2.焊接总体工艺要求2.1人员要求2.1.1焊接人员必须经焊接理论学习和实际培训,经考试并取得相应的资格证书后方可进行有关的焊接作业。

2.1.2 焊工应能够根据焊接任务不同,自行选择调节参数,自己识别缺陷,并能按要求消除缺陷。

2.1.2.1 清理焊咀上附着的飞溅物。

2.1.2.2 焊接中经常出现的问题:焊枪把持姿势,错误的焊接参数,弧坑,焊缝和坡口形式是否正确,焊缝外观如何,焊角尺寸是否符合规定,是否存在气孔,裂纹,咬边,夹渣,未焊透等缺陷。

2.1.3 焊工应遵守工艺规范要求和安全操作规程进行作业。

2.1.4 按规定穿着工作服、焊工手套、劳保鞋和使用劳动保护用品(面罩、防护眼镜等)2.1.5爱护使用设备和辅机,按要求维护。

2.2 焊接的一般性准则2.2.1 焊接前要对设备进行各项检查,确保设备在正常状态下使用。

2.2.2 尽量保证焊接区工件表面不粘附油垢、水分和锈蚀;必要时进行清理2.2.3 工件装配应符合工件设计图纸和工艺规范,在长度方向接头装配均匀一致;特别注意中厚板要保证根部间隙。

对组对间隙不符合要求的,经校对后方可施焊。

2.2.4 焊接位置:焊缝尽量放在平焊位置焊接,尽可能减少立焊、横焊和仰焊作业。

可采取翻转工件等方法来减少立焊、横焊和仰焊作业;角焊缝有条件时采用船形焊接。

2.2.5 焊接变形:产生焊接变形和应力的根本原因在于焊件不均匀加热和冷却。

采用增加工装刚性固定法防止焊接变形,如使用假轴和焊接夹具。

采用反变形法防止变形。

事先判断变形方向,估计变形量大小,在装配时给一个相反方向的变形量,焊接后变形量相互抵消。

2.2.6 焊接顺序:必须根据被焊接工件结构特点,选择合理的焊接顺序。

合理的焊接顺序应该是焊缝的纵向和横向收缩比较自由,先焊收缩量大的焊缝。

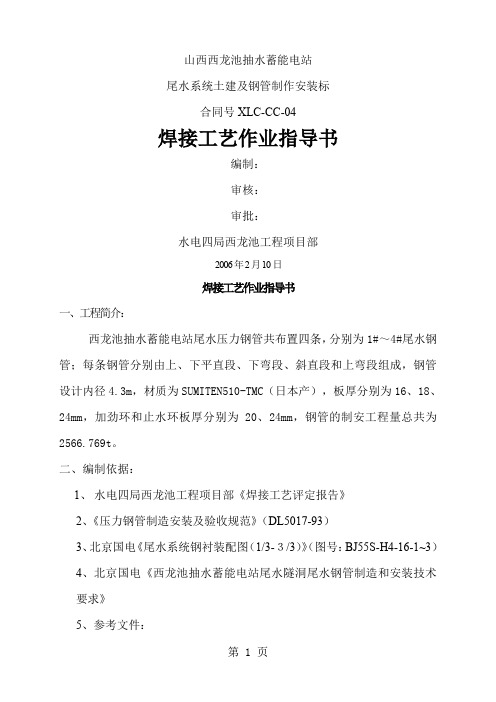

山西西龙池抽水蓄能电站尾水系统土建及钢管制作安装标合同号XLC-CC-04焊接工艺作业指导书编制:审核:审批:水电四局西龙池工程项目部2006年2月10日焊接工艺作业指导书一、工程简介:西龙池抽水蓄能电站尾水压力钢管共布置四条,分别为1#~4#尾水钢管;每条钢管分别由上、下平直段、下弯段、斜直段和上弯段组成,钢管设计内径4.3m,材质为SUMITEN510-TMC(日本产),板厚分别为16、18、24mm,加劲环和止水环板厚分别为20、24mm,钢管的制安工程量总共为2566.769t。

二、编制依据:1、水电四局西龙池工程项目部《焊接工艺评定报告》2、《压力钢管制造安装及验收规范》(DL5017-93)3、北京国电《尾水系统钢衬装配图(1/3-3/3)》(图号:BJ55S-H4-16-1~3)4、北京国电《西龙池抽水蓄能电站尾水隧洞尾水钢管制造和安装技术要求》5、参考文件:(1)《钢制压力容器焊接规范》(JB/T4709-2000)6、施工组织设计及其他的技术资料三、焊接材料准备:1、焊接材料的选用按母材的抗拉强度选用焊接材料,焊接材料必须符合国标的相关要求,其熔敷金属力学性能和化学性能的各项指标,符合图纸技术要求和相关的标准。

(1)手工电弧焊:选用E5015型焊条,直径φ3.2mm、φ4.0mm、φ5.0mm;(2)埋弧自动焊:选用H08MnA型焊丝,直径φ4.0mm,HJ431焊剂。

(3)CO2气保焊(焊接加劲环):选用THQ50—6型焊丝,直径φ1.2mm;2、材料的保管:焊接材料应符合相应的国家标准,所有焊材在入库时要有出厂质量证明书和使用说明书,焊接材料需存放在干燥通风的仓库架子上,架子离地面高度的距离不小于30cm,离墙壁的距离不小于30cm,焊接材料在堆放时应按种类、牌号、批次、规格、入库时间分类堆放,并作好标识,避免混乱,同时做到先入库的焊条先用。

四、焊接及检测人员的筹备:1、焊工从事钢管一、二类焊缝焊接的焊工必须持有劳动部门颁发的锅炉、压力容器焊工考试合格证书或通过能源部、水利部颁发的适用于水利水电工程压力钢管制造、安装的焊工考试规则规定的考试,并持有有效合格证书,并经山西省电力局特种设备管理委员会复试合格的人承担。

焊接工艺指导书[1]焊接工艺指导书表H-02 NO:01母材:类别号Ⅰ组别号Ⅰ-1与类别号Ⅰ组别号Ⅰ-1相焊及标准号GB3274-88钢号Q235B与标准号GB3274-88钢号Q235B相焊厚度范围:母材:对接焊缝 1.5~12㎜角焊缝不限管子直径、壁厚范围:对接焊缝/角焊缝/焊接金属厚度范围:对接焊缝≤12㎜角焊缝不限焊接材料:焊材类别焊条/焊材标准GB/T5117-95 /填充金属尺寸Ф3.2 /焊材型号E4303 /焊材牌号J422 /其它//其它/表H-02 NO:02焊接位置:对接焊缝的位置平焊焊接方向:(向上、向下)/角焊缝位置/焊接方向:(向上、向下)/焊后热处理:温度范围(℃)/保温时间(h)/预热:预热温度(℃)(允许最低值)/层间温度(℃)(允许最低值)/保持预热时间/加热方式/气体:气体种类混合比流量(L/min)保护气///尾部保护气///背面保护气///电特性:电流种类:直流极性:正极性焊接电流范围(A)110~125电弧电压(V)20~22焊道/焊层焊接方法填充材料焊接电流电弧电压(V)焊接速度(㎝/min)线能量(KJ/㎝)牌号直径极性电流(A)1/1 SMAW J422 Ф3.2 正极性110~125 20~22 14~16 /1/2 SMAW J422 Ф3.2 正极性110~125 20~22 14~16 /1/3 SMAW J422 Ф3.2 正极性110~125 20~22 14~16 /钨极类型及直径/喷嘴直径(㎜) /熔滴过渡形式/焊丝送进速度(cm/min) /技术措施:摆动焊或不摆动焊:不摆动摆动参数:/焊前清理和层间清理:清除坡口及附近20㎜的锈、油、水份背面清根方法:碳弧气刨单道焊或多道焊(每面):/单丝焊或多丝焊:/导电嘴至工件距离(㎜)/锤击:/其他:编制日期审核日期批准日期焊接工艺评定报告表H-03 NO:01单位名称台州市东方工业设备安装有限公司焊接工艺评定报告编号HP01焊接工艺指导书编号HZ01焊接方法SMAW机械化程度(手工、半自动、全自动)手工接头简图:(坡口形式、尺寸、衬板、每种焊接方法或焊接工艺、焊缝金属厚度)60°621.56母 材:材料标准: GB3274-88 钢 号: Q235B类、组别号:Ⅰ-1 与类、组别号 Ⅰ-1 相焊厚 度:6㎜直 径:/其 他:/焊后热处理:热处理温度(℃): / 保温时间(h ): / 保护气体:气体种类 混合比 流量(L /min )保 护 气 / / / 尾部保护气 / / / 背面保护气 / / /填充金属:焊材标准:GB /T5117-95焊材牌号:J422焊材规格:Ф3.2焊缝金属厚度:6其他:/电特性:电流种类:直流极性:正极性钨极尺寸:/焊接电流(A):120焊接电压(V):22其他:/焊接位置:对接焊缝位置:平焊方向:(向上、向下)角焊缝位置:/方向:(向上、向下)技术措施:焊接速度(cm/min):/摆动或不摆动:/摆动参数:/多道焊或单道焊(每面):/多丝焊或单丝焊:/其他:/预热:预热温度(℃)/层间温度(℃)/其他/表H-03 NO:02拉伸试验试验报告编号试样编号试样宽度(㎜)试样厚度(㎜)横截面积(㎜2)断裂载荷(KN)抗拉强度(MPa)断裂部位和特征HP01-3-139 6 444.4 热影响区HP01-3-239 6 440.5 热影响区弯曲试验试验报告编号试样编号试样类型试样厚度(㎜)弯心直径(㎜)弯曲角度(0)试验结果HP01-1 面弯 6 24 180 合格背弯 6 24 180 合格HP01-2 面弯 6 24 180 合格背弯 6 24 180 合格冲击试验试验报告编号试样编号试样尺寸缺口类型缺口位置试验温度(℃)冲击吸收功(J)备注表H-03 NO:03金相检验(角焊缝):根部:(焊透、未焊透)/焊缝:(熔合、未熔合)/焊缝、热影响区:(有裂纹、无裂纹)/检验截ⅠⅡⅢⅣⅤ面焊脚差/////(㎜)无损检验R T:合格UT:/MT:/PT:/附加说明:结论:本评定按JB4708-2000规定焊接试件、检验试样、测定性能、确认试验记录正确焊工姓名焊工代号施焊日期编制日期审核日期批准日期第三方检验评定结果:合格焊接工艺指导书表H-02 NO:01母材:对接焊缝2~3㎜3~4㎜角焊缝不限管子直径、壁厚范围:对接焊缝/角焊缝/焊接金属厚度范围:对接焊缝≤6㎜≤8㎜角焊缝不限焊接材料:焊材类别焊条焊丝焊材标准GB/T5117-95 GB/T14957-94填充金属尺寸Ф3.2 Ф2焊材型号CHE4303 ER49-1焊材牌号J422其它//其它//表H-02 NO:02焊接位置:对接焊缝的位置平焊焊接方向:(向上、向下)/角焊缝位置/焊接方向:(向上、向下)/焊后热处理:温度范围(℃)/保温时间(h)/预热:预热温度(℃)(允许最低值)/层间温度(℃)(允许最低值)/保持预热时间/加热方式/气体:气体种类混合比流量(L/min)保护气氩气/9~12尾部保护气///背面保护气///电特性:电流种类:直流极性:正极性焊接电流范围(A)65~85 110~125 电弧电压(V)20~22焊道焊填充材料焊接电流电弧焊接线能/焊层接方法牌号直径极性电流(A)电压(V)速度(㎝/min)量(KJ/㎝)1/1 GTAW ER49-1 Ф2 正极性65~851/2 GTAW ER49-1 Ф2 正极性65~851/3 SMAW J422 Ф3.2 正极性110~125 20~221/4 SMAW J422 Ф3.2 正极性110~125 20~22钨极类型及直径铈钨极Ф3.0喷嘴直径(㎜) /熔滴过渡形式/焊丝送进速度(cm/min) /技术措施:摆动焊或不摆动焊:不摆动摆动参数:/焊前清理和层间清理:清除坡口及附近20㎜的锈、油、水份背面清根方法:/单道焊或多道焊(每面):/单丝焊或多丝焊:/导电嘴至工件距离(㎜)5~15 锤击:/其他:编制日期审核日期批准日期焊接工艺评定报告表H-03 NO:01单位名称台州市东方工业设备安装有限公司焊接工艺评定报告编号HP02焊接工艺指导书编号HZ02焊接方法SMAW和GTAW机械化程度(手工、半自动、全自动)手工填充金属:焊材标准:GB/T5117-95、GB /T14957-94焊材牌号:J422、ER49-1焊材规格:Ф3.2 Ф2焊缝金属厚度:(3mm)(3mm)其他:/电特性:电流种类:SMAW:直流GTAW:直流极性:SMAW:正极性GTAW:正极性钨极尺寸:Ф3焊接电流(A):120 80焊接电压(V): 22其他:/焊接位置:对接焊缝位置:平焊方向:(向上、向下)角焊缝位置:/方向:(向上、向下)技术措施:焊接速度(cm/min):/摆动或不摆动:/摆动参数:/多道焊或单道焊(每面):/多丝焊或单丝焊:/其他:/预热:预热温度(℃)/层间温度(℃)/其他/表H-03 NO:02拉伸试验试验报告编号试样编号试样宽度(㎜)试样厚度(㎜)横截面积(㎜2)断裂载荷(KN)抗拉强度(MPa)断裂部位和特征H P02-3-1 39 6 449.6 热影响区H P02-3-2 39 6 443.9 热影响区弯曲试验试验报告编号试样编号试样类型试样厚度(㎜)弯心直径(㎜)弯曲角度(0)试验结果HP02-1 面弯 6 24 180 合格背弯 6 24 180 合格HP02-2 面弯 6 24 180 合格背弯 6 24 180 合格冲击试验试验报告编号试样编号试样尺寸缺口类型缺口位置试验温度(℃)冲击吸收功(J)备注表H-03 NO:03金相检验(角焊缝):根部:(焊透、未焊透)/焊缝:(熔合、未熔合)/焊缝、热影响区:(有裂纹、无裂纹)/检验截面ⅠⅡⅢⅣⅤ焊脚差(㎜)/////无损检验R T:合格UT:/MT:/PT:/附加说明:结论:本评定按JB4708-2000规定焊接试件、检验试样、测定性能、确认试验记录正确焊工姓名焊工代号施焊日期编制日期审核日期批准日期第三方检验评定结果:合格焊接工艺指导书表H-02 NO:01单位名称台州市东方工业设备安装有限公司焊接工艺指导书编号HZ03 日期焊接工艺评定报告编号HP03焊接方法SMAW机械化程度手工焊接接头:简图:(接头形式、坡口形式与尺寸、焊层、焊道布置及顺序)坡口形式:衬板(材料及规格)/其它:/填充金属尺寸Ф3.2、Ф4、Ф5 /焊材型号E4303 /焊材牌号J422 /其它//其它//表H-02 NO:02焊接位置:对接焊缝的位置/焊接方向:(向上、向下)/角焊缝位置俯位焊接方向:(向上、向下)/焊后热处理:温度范围(℃)/保温时间(h)/预热:预热温度(℃)(允许最低值)/层间温度(℃)(允许最低值)/保持预热时间/加热方式/气体:气体种类混合比流量(L/min)保护气///尾部保护气///背面保护气///电特性:电流种类:直流极性:正极性焊接电流范围(A) 100~225电弧电压(V)20~26焊道/焊层焊接方法填充材料焊接电流电弧电压(V)焊接速度(㎝/min)线能量(KJ/㎝)牌号直径极性电流(A)1/1 SMAW J422 Ф3.2 正极性100~120 20~22 1/2 SMAW J422 Ф4.0 正极性160~185 22~24 1/3 SMAW J422 Ф4.0 正极性160~185 22~24 1/4 SMAW J422 Ф5.0 正极性200~225 24~26 1/5 SMAW J422 Ф5.0 正极性200~225 24~26 1/6 SMAW J422 Ф5.0 正极性200~225 24~26 1/7 SMAW J422 Ф5.0 正极性200~225 24~261/8 SMAW J422 Ф5.0 正极性200~225 24~26钨极类型及直径/喷嘴直径(㎜) /熔滴过渡形式/焊丝送进速度(cm/min) /技术措施:摆动焊或不摆动焊:不摆动摆动参数:/焊前清理和层间清理:清除坡口及附近20㎜的锈、油、水份背面清根方法:/单道焊或多道焊(每面):/单丝焊或多丝焊:/导电嘴至工件距离(㎜)/锤击:/其他:编制日期审核日期批准日期焊接工艺评定报告表H-03 NO:01单位名称台州市东方工业设备安装有限公司焊接工艺评定报告编号HP03焊接工艺指导书填充金属:焊材标准:GB/T5117-95焊材牌号:J422焊材规格:Ф3.2 Ф4 Ф5焊缝金属厚度:20其他:/电特性:电流种类:直流极性:正极性钨极尺寸:/焊接电流(A):110 170215 焊接电压(V):21 23 25其他:/焊接位置:对接焊缝位置:/方向:(向上、向下)角焊缝位置:俯位方向:(向上、向下)技术措施:焊接速度(cm/min):/摆动或不摆动:/摆动参数:/多道焊或单道焊(每面):/多丝焊或单丝焊:/其他:/预热:预热温度(℃)/层间温度(℃)/其他/表H-03 NO:02金相检验(角焊缝):根部:(焊透、未焊透)焊透焊缝:(熔合、未熔合)熔合焊缝、热影响区:(有裂纹、无裂纹)无裂纹检验截ⅠⅡⅢⅣⅤ面焊脚差/////(㎜)无损检验R T:/UT:/MT:/PT:/附加说明:用肉眼检验试样接头表面合格(见报告)结论:本评定按JB4708-2000规定焊接试件、检验试样、确认检验记录正确焊工姓名焊工代号施焊日期编制日期审核日期批准日期第三方检验评定结果:合格焊接工艺评定任务书表H-09 NO:工程名称板对接焊评工艺评HP07母材板材管材牌号1 16MnR2 16MnR规格1 500×150×202 500×150×20焊材焊条焊丝焊剂牌号J507 H10MnSi规格φ4、φ5 φ2.5焊缝形式:对接焊接方法:焊接位置:水平预热和焊后热处理要求:评定标准:JB4708-2000要求检验项目外观检查无损探伤射线(√)超声()力学及弯曲性能试验项目拉伸弯曲冲击试样全焊缝面弯背弯侧弯焊缝热影响区试验温度数量 2 2 2 / / / /宏观/ 微观金相/硬度测定/ 熔敷金属化学成份/其它项目/备注:编制年月日审批年月日焊接工艺指导书表H -02NO :01单 位 名 称 台州市东方工业设备安装有限公司焊接工艺指导书编号 HZ07日期焊接工艺评定报告编号 HP07焊 接 方 法 SMAW 和GTAW机械化程度手工焊接接头: 对接 简图:(接头形式、坡口形式与尺寸、焊层、焊道布置及顺序) 坡口形式: V衬板(材料及规格) / 其 它: /°2±12±12020母材:类别号Ⅱ组别号Ⅱ-1 与类别号Ⅱ组别号Ⅱ-1相焊及标准号GB6654钢号16MnR 与标准号GB6654 钢号16 MnR相焊厚度范围:母材:对接焊缝5~40㎜角焊缝不限管子直径、壁厚范围:对接焊缝/角焊缝/焊接金属厚度范围:对接焊缝/角焊缝/焊接材料:焊材类别焊条焊丝焊材标准GB/T5117-95 GB/T14957-94填充金属尺寸Ф4 Ф5 Ф2.5焊材型号/ H10MnSi焊材牌号J507 /其它//其它//表H-02NO:02焊接位置:对接焊缝的位置平焊焊接方向:(向上、向下)/角焊缝位置/焊接方向:(向上、向下)/焊后热处理:温度范围(℃)/保温时间(h)/预热:预热温度(℃)(允许最低值)/层间温度(℃)(允许最低值)/保持预热时间/加热方式/气体:气体种类混合比流量(L/min)保护气氩气/9~14尾部保护气///背面保护气///电特性:电流种类:直流极性:正极性焊接电流范围(A)65~85 160~200 200~260 电弧电压(V)12~1420~22焊焊填充材料焊接电流电弧焊接线能道焊层接方法牌号直径极性电流(A)电压(V)速度(㎝/min)量(KJ/㎝)1/1 GTAWH10MnSiФ2.5 正极性65~85 12~141/2 GTAWH10MnSiФ2.5 正极性65~85 12~141/3 SMAW J507 Ф4 正极性160~200 20~221/4 SMAW J507 Ф4 正极性160~200 20~221/5 SMAW J507 Ф5 正极性200~260 20~22钨极类型及直径铈钨极Ф3.0喷嘴直径(㎜) /熔滴过渡形式/焊丝送进速度(cm/min) /技术措施:摆动焊或不摆动焊:不摆动摆动参数:/焊前清理和层间清理:砂轮背面清根方法:/单道焊或多道焊(每面):/单丝焊或多丝焊:/导电嘴至工件距离(㎜)5~15 锤击:/其他:编制日期审核日期批准日期焊接工艺评定报告表H-03 NO:01单位名称台州市东方工业设备安装有限公司焊接工艺评定报告编号HP07焊接工艺指导书编号HZ07焊接方法SMAW和GTAW机械化程度(手工、半自动、全自动)手工接头简图:(坡口形式、尺寸、衬板、每种焊接方法或焊接工艺、焊缝金属厚度)焊条电弧焊氩弧焊31.52202067°母 材: 材料标准: GB6654钢 号: 16MnR 类、组别号:Ⅱ-1 与类、组别号 Ⅱ-1 相焊厚 度: 20㎜+20㎜ 直 径: / 其 他: / 焊后热处理:热处理温度(℃): / 保温时间(h ): /保护气体: 气体种类 混合比 流量(L /min )保 护 气 氩气 /10 尾部保护气 / // 背面保护气 / //填充金属:焊材标准:GB/T5117-95、GB /T14957-94焊材牌号:J507、H10MnSi焊材规格:Ф4 Ф5 Ф2.5 焊缝金属厚度:20mm 其他:/电特性:电流种类:SMAW:直流GTAW:直流极性:SMAW:正极性GTAW:正极性钨极尺寸:Ф3焊接电流(A):120 80焊接电压(V): 22其他:/焊接位置:对接焊缝位置:平焊方向:(向上、向下)角焊缝位置:/方向:(向上、向下)技术措施:焊接速度(cm/min):/摆动或不摆动:/摆动参数:/多道焊或单道焊(每面):/多丝焊或单丝焊:/其他:/预热:预热温度(℃)/层间温度(℃)/其他/表H-03 NO:02拉伸试验试验报告编号试样编号试样宽度(㎜)试样厚度(㎜)横截面积(㎜2)断裂载荷(KN)抗拉强度(MPa)断裂部位和特征H P07-1 39 20 780 662 热影响区H P07-2 39 20 780 665 热影响区弯曲试验试验报告编号试样编号试样类型试样厚度(㎜)弯心直径(㎜)弯曲角度(0)试验结果HP07-3 面弯10 40 180 合格HP07-4 背弯10 40 180 合格HP07-5 面弯10 40 180 合格HP07-6 背弯10 40 180 合格冲击试验试验报告编号试样编号试样尺寸缺口类型缺口位置试验温度(℃)冲击吸收功(J)备注表H-03 NO:03金相检验(角焊缝):根部:(焊透、未焊透)/焊缝:(熔合、未熔合)/焊缝、热影响区:(有裂纹、无裂纹)/检验截面ⅠⅡⅢⅣⅤ焊脚差(㎜)/////无损检验R T:合格UT:/MT:/PT:/附加说明:结论:本评定按JB4708-2000规定焊接试件、检验试样、测定性能、确认试验记录正确焊工姓名焊工代号施焊日期编制日期审核日期批准日期第三方检验评定结果:合格理化试验委托单表J-26委托单位: 台州市东方工业设备安装有限公司年月日 NO:产品(工程)名称焊接工艺评定试样编号HP07-1~HP07-6产品(工程)编号HP07材料牌号、规格16MnR焊工钢印N焊接材料J507 、H10MnSi材料代号/ 坡口型式V焊接方法及位置GTAW+SMAW平焊热处理状态/代表产品批号/代表部位/ 试验项目及数量项目数量项目数量项目数量项目数量2 冲击温度/金相检验晶间腐蚀方法:/化学分析及其它分析成份:// 缺口型式V形弯曲面弯 2 硬度/ 宏观/ 背弯 2 断口/ 微观/ 侧弯/压扁/备注拉伸试验按 JB4708-2000 标准执行弯曲试验按 JB4708-2000 标准执行冲击试验按标准执行要求完σbσS拉成时间委托人:审核:年月日。

焊接工艺指导书

要求由专业技术人员根据实际情况录入

一.焊接工艺指导书

1.焊接基本要求

(1)焊接工艺越简单越好,焊接技术越完善越好,采用无损接头,力求最小化焊接工艺步骤。

(2)确保焊缝的质量可靠,避免在焊接过程中引起损坏。

(4)严格按照批准的焊接工艺文件进行焊接,不得擅自更改,以避免焊缝质量不可靠。

2.焊接工艺准备

(1)认真熟悉焊接工艺文件,了解焊接所需材料、焊条、焊枪,熟悉焊接工具的操作方法,并了解焊接的注意事项。

(2)根据焊接工艺文件确定焊接材料规格型号,质量检查,清除表面杂质、油污和氧化皮,确保焊接材料表面质量。

(3)根据焊接工艺文件确定焊条质量,焊条的粗细、长度和重量应符合焊接工艺文件中的要求。

(4)根据焊接工艺文件确定焊枪质量,焊枪的功率应符合焊接工艺文件中给出的要求。

3.焊接操作

(1)拧紧焊接点和焊缝,以确保焊缝的质量。

(2)焊枪电流大小、焊枪速度和焊枪焊接位置应符。

焊接工艺规程WELDING PROCEDURE SPECIFICATION (WPS) Yes □

免除评定PREQUALIFIED □ 试验评定QUALIFIED BY TESTING □√

或工艺评定记录or PROCEDURE QUALIFICATION RECORDS (PQR) Yes □

AASHTO/AWS D1.5 Qualification Type 5.12.1 □– 5.12.2 □– 5.13 □ or TB10212-98 □√

试验编号 WELDING PROCESS(ES) TZ/BV-1010-1G 焊接方法 WELDING PROCESS(ES) GMAW 类型Type: 手工Manual □ 半自动Semiautomatic □√ 机械Machine □ 自动Automatic □ 接头设计 JOINT DESIGN USED 单面焊缝Single □√ 双面焊缝Double Weld □ 衬垫Backing: 有Yes □√ 无No □ 衬垫材料Material 陶瓷材料 Ceramic Backing Strip 根部间隙Root Opening 6mm 钝边尺寸Root Face Dimension / 坡口角度Groove Angle 400 半径Radius (J –U) / 清根Back gouging: Yes □ No □√ 方法Method / 根部处理Root Treatment / 母材金属 BASE METALS 材料规范Material Spec. GB/T1591-2008 类型或级别Type or Grade Q345D 板厚Thickness: t=10/10mm 坡口Groove V 角焊缝Fillet / 直径Diameter (圆管Pipe) / 填充金属 FILLER METALS AWS 规定 AWS Specification GB/T8110-1995 AWS 类别 AWS Classification ER50-6(Φ1.2) 保护 SHIELDING 焊剂Flux / Mfg. Trade Name / 焊丝-焊剂(等级)Electrode-Flux(Class) /

气体组份Gas Composition CO 2 100% 气体流量Flow Rate 15-25L/min 喷嘴大小Gas Cup Size / 焊缝位置 POSITION 1G 电特性 ELECTRICAL CHARACTERISTICS 过渡方式Transfer Mode (GMAW): 滴状过渡Globular □√ 喷射过渡Spray □ 电流Current: 交流AC □ 直流反接DCEP □

√ 直流正接DCEN □ 干伸长Electrical Stick Out 12~20mm 其它Other / 技术

TECHNIQUE 直行或横向摆动Stringer or Weave Bead 直行Stringer

多道或单道(每面)Multi-pass or Single Pass (per side) 多道 Multi -pass 道间清理Interpass Cleaning 打磨 Grinding 预热温度 PREHEAT

最小预热温度Preheat Temp., Min. / 最小层间温度

Interpass Temp., Min . 5℃ 最大层间温度Interpass Temp., Max. 200℃ 焊后热处理 POSTWELD HEAT TREATMENT

温度Temp. / 保温时间Hold Time / 加热/冷却速度Heating/Cooling Rate / 热输入 HEAT INPUT

计算热输入Calculated Heat Input Value:

kJ/英寸kJ/in □ kJ/毫米kJ/mm □

最大Max. Heat Input / 最小Min. Heat Input / 板厚覆盖范围Range of Material Thickness /

注:随着板厚的变化,焊道应做相应的调整,并确保线能量不变。

Note :Along with the thickness of slab change, the weld pass should make the corresponding adjustment, and make sure do not change the energy input .。