提高转炉煤气回收量的措施

- 格式:pdf

- 大小:207.18 KB

- 文档页数:3

提高转炉煤气回收量的技术和管理措施钢铁工业对节能与环保需求的日益加剧,促使各大钢千方百计地回收转炉煤气。

围绕转炉吹炼期,依托转炉煤气湿法净化除尘(OG)设备调控功能,并结合操作方式的改进,取得许多值得相互借鉴的技术和经验。

1.降罩吹炼和合理供氧吹炼期炉口是转炉烟气与外界接触的唯一通道,即使保持同样的炉口差压,改变烟道与炉口之间的距离,也对转炉煤气回收的质与量影响很大。

因此,提倡吹炼中降罩早,降罩到位。

马钢一钢的经验是,吹炼开始,先降罩,后下枪,促成转炉烟气尽早达标,回收时间因此提前40s。

同时,利用炼钢间歇时间,及时清除炉口结渣,有利于烟罩的尽量降低。

此外,在实践中摸索出供氧强度、氧枪枪位的合理控制规律,兼顾转炉脱碳、造渣及煤气回收之间的关系,提高炼钢一次终点命中率,延长达标煤气回收时间。

一钢的做法是,严禁吹炼后期提升氧枪位超过“开氧点”,以避免氧气直接被一次风机吹走,造成煤气氧超标而不得不提前结束回收的情况。

2.合理控制炉口微差压衡量转炉煤气回收水平,必须同时考虑回收量及煤气热值因素,要保证最大限度回收转炉煤气能值,炉口合理差压控制是关键。

国内大多数转炉煤气除尘OG系统为第三代设备,采用RD二文喉口阀,与炉口差压检测仪联锁调节差压。

武钢一炼钢根据转炉吹炼期不同时段生成的烟气量、CO量的不同,采取分时段参数控制方式,对有效回收煤气有一定作用。

马钢二钢也有类似举措,但尚未形成明显的参数特点。

马钢一钢对RD二文开度由设计最小值38°调整为42°,为实现煤气回收期烟罩内能完全达到微正压创造了条件。

此外,有些钢厂还对RD阀的结构、控制模式、阀喷嘴等不合理之处进行改进,达到更好的差压控制及煤气净化效果。

3.重视煤气回收分析和计量仪器的隐患排除、缺陷修正计量数据的正确与否,直接影响到煤气回收工作的顺利进行,生产中,由于取样管道积灰堵塞、泄漏、煤气分析仪探头污染等,都会影响到计量数据的可靠性及煤气回收时间,进而影响炼钢人员对煤气回收的积极性。

转炉负能炼钢与煤气回收技术转炉负能炼钢和煤气回收技术是现代钢铁工业中重要的环保措施,旨在减少废气排放和能源消耗,提高炼钢过程的效率和可持续性。

本文将对转炉负能炼钢和煤气回收技术进行详细介绍。

一、转炉负能炼钢技术转炉负能炼钢技术是一种将炼钢过程中的废气和废热重新利用的技术。

传统的炼钢过程中,炉况调控能力有限,炉顶废气和炉料中的挥发分会大量流失,造成能源浪费和环境污染。

转炉负能炼钢技术通过增加氧气吹入量和改进转炉结构等措施,使废气中的可利用热量和有价值气体得到充分利用。

1. 负能炼钢的原理和工艺负能炼钢的基本原理是在炼钢过程中增加废气中的氧气含量,通过氧和燃料的反应产生高温燃烧,提供额外的热能。

在转炉的上部设置正压通风装置,对废气进行回收和再利用。

负能炼钢的主要工艺包括以下几个步骤:(1)增加氧气吹入量:通过增加转炉顶部喷枪的数量和氧气流量,使氧气与废气中的燃料充分混合和燃烧。

(2)改进转炉结构:通过改善转炉内部的氧气传递和燃烧条件,增加废气中燃料的燃烧效率。

(3)控制废气的冷却和净化:将废气通过换热设备进行热量回收,并通过净化设备去除其中的颗粒物和有害物质,达到排放标准。

2. 负能炼钢的优势和应用负能炼钢技术在炼钢过程中有以下优势:(1)能源利用率高:通过回收废气中的热能,提供额外的热能供应,减少能源消耗。

(2)降低CO2排放:负能炼钢可以减少废气中CO2的排放量,降低对气候变化的影响。

(3)减少污染物排放:通过净化设备去除废气中的颗粒物和有害物质,减少对环境的污染。

负能炼钢技术已经得到广泛应用,特别是在大型钢铁企业中。

它不仅可以提高炼钢过程的效率和品质,还能降低环境污染和能源消耗。

二、煤气回收技术煤气回收技术是指将炼铁过程中产生的高温煤气进行净化和回收利用的技术。

传统的高炉炼铁过程中,高温煤气被大量排放到大气中,造成能源浪费和环境污染。

煤气回收技术通过煤气净化和能量回收,提高高炉炼铁过程的效率和可持续性。

冶金动力2017年第7期降低焦炉煤气放散率、提升转炉煤气回收量的实践梁国栋(包钢钢联股份有限公司动供总厂,内蒙古包头014010)【摘要】先从包钢动供总厂稀土钢作业部目前煤气平衡现状入手,就解决焦炉煤气大量放散,而高炉煤气又存在缺口导致CCPP机组无法实现满负荷运行,严重影响整体经济效益的问题提出方案。

对改造项目投资和改造后能产生的经济效益进行了测算,并就项目实施中的注意事项逐一给予了说明。

最后,通过项目实施效果总结了设备改造经验,完善了节能减排工作思路。

【关键词】焦炉煤气;转炉煤气;回收量;掺混;热风炉【中图分类号】X757【文献标识码】B【文章编号】1006-6764(2017)07-0020-03 Practice of Reducing COG Bleeding Rate and Increasing ConverterGas Recovery RateLIANG Guodong(Power Supply Plant of Baotou Iron and Steel Group Co.,Ltd.,Baotou,Inner Mongolia014010,China)【Abstract】Starting with the current gas balance condition in the rare earth steel opera-tion area of Baosteel power plant,a solution program was put forward for the problem of poor economic performance caused by failure of the CCPP unit to achieve full load operation due to large coking gas bleeding volume and a shortage of blast furnace gas.The economic benefit after completion of the transformation project was calculated while attention points in project implementation were explained one by one.Finally,the experience in equipment transformation was summarized through implementation result and work concept for energy saving and emis-sion reduction was perfected.【Keywords】COG;converter gas;recovery volume;mixing;hot stove前言钢铁企业中煤气放散既浪费了能源又污染了环境,为充分利用煤气并杜绝放散,稳定管网压力和热值,包钢动供总厂根据稀土钢板材公司煤气平衡现状,即主要呈现焦炉煤气富裕、高炉煤气紧缺的现象,一方面造成大量焦炉煤气放散,另一方面,由于高炉煤气存在缺口导致CCPP机组无法实现满负荷运行,严重影响整体经济效益。

转炉煤气回收分析及其提高措施发表时间:2017-12-31T13:27:05.103Z 来源:《基层建设》2017年第28期作者:李永灵杨中柏[导读] 摘要:在炼钢厂运行当中,做好转炉煤气的回收是非常重要的一项工作。

宝钢韶钢宝钢特钢韶关有限公司广东韶关 512123摘要:在炼钢厂运行当中,做好转炉煤气的回收是非常重要的一项工作。

在本文中,将就煤气回收分析及其提高措施进行一定的研究。

关键词:煤气回收分析;提高措施1 引言在负能炼钢工作深度挖潜的情况下,做好煤气回收已经成为了现阶段炼钢企业发展当中的一项重点内容。

就目前来说,很多炼钢企业所具有的煤气回收量都较低,并因此对炼钢成半产生了较大影响。

在该种情况下,即需要能够做好设备参数优化,通过对设备管理水平进行提升方式的应用实现转炉煤气回收量的提升。

2 设备情况概述我国某炼钢厂,其使用OG法作为三炼钢转炉烟气回收净化系统,由二文环缝、湿旋脱水器以及喷淋冷却塔这几部分组成。

在实际工作当中,其除尘机理,即在主抽风机的引导作用下,将转炉当中排出的高温烟气经过汽化冷却道进行冷却处理,此时其温度约为900℃,之后将其通过饱和喷淋冷却塔进行饱和冷却处理,此时烟气温度为72℃,并进行粗除尘处理。

在这部分烟气得到一定冷却后,使其进入到RSW洗涤器当中,保持其在扩张端以及喉口位置都处于高速状态,在同喷入到RSW当中除尘水滴进行碰撞之后,使水滴在高速气流冲击影响下雾化成较小的水雾。

此时,气、固、液将具有较大的三相相对速度,水雾在同尘粒充分碰撞的基础上被水汽完全湿润,在扩张端的末端位置,其在经过惯性以及扩散影响下,则将形成较大的含尘液滴,在经过精脱水处理后使烟气能够同含尘液滴实现充分分析。

之后,这部分对回收条件相满足的烟气则会在经过三通阀管道输送到煤气柜当中进行回收,而对于没有满足回收要求的,则将进入到烟囱当中得到排放。

3 煤气回收优化措施为了对煤气回收量进行进一步的提升,在煤气回收的过程当中对激光煤气分析仪进行了增加,通过应用软件的应用将吹炼时氧气流量、氧枪抢位曲线以及CO浓度曲线在同一个画面当中显示,以此为煤气回收量提升、供氧制度查找方面打下良好的数据基础。

转炉煤气回收量的影响因素及其提高措施引言炼钢是制造钢材的重要工艺之一,而炼钢过程中消耗的能源和排放的废气对环境和经济都造成了一定的压力。

转炉炼钢是目前应用最广泛的炼钢方法之一,其废气除了含有大量的空气和水蒸气外,还有高浓度的一氧化碳和甲烷等有害气体。

为了减少这些有害气体的排放和提高能源利用率,对转炉煤气回收量进行研究和提高具有重要意义。

影响因素炉料种类不同的炉料会对转炉煤气回收量产生影响。

例如,使用高挥发分炉料时,通过调整风温和发动机氧气气压可以提高煤气的产生量和质量,进而提高煤气回收量。

此外,使用粉煤、煤泥等新型炉料可以增加煤气产生量,提高煤气回收量。

转炉结构和操作方式转炉的结构和操作方式也会对煤气回收量产生影响。

例如,优化转炉炉口和缸体的结构可以减小煤气泄漏,提高转炉煤气回收量。

同时,采用合理的操作方式和掌握炉内煤气状况,也能够提高煤气回收量。

炼钢工艺炼钢工艺也会影响煤气回收量。

例如,提高转炉的深度和洁净度,可以减少转炉废气中的杂质,提高煤气回收率。

同时,采用高炉煤气混合燃烧技术,可将高炉煤气引入转炉进行混合燃烧,提高煤气回收率。

煤气回收设备煤气回收设备的性能和使用情况也会影响煤气回收量。

例如,煤气冷却器的选型和运行情况,对煤气回收量和煤气回收质量影响很大。

此外,热交换器、废气处理设备等设备的使用效率和运行状态也会影响煤气回收量。

提高措施采用先进技术煤气回收技术不断更新换代,采用先进技术是提高转炉煤气回收量的必然选择。

例如,采用细化物料技术、多喷嘴煤气喷烧技术、辅助加热技术等,可以提高煤气回收量和质量。

优化转炉结构转炉结构的优化也是提高煤气回收量的重要手段。

例如,优化炉口结构、内衬材料等,可减少煤气泄漏和杂质的产生,在保证生产质量的前提下提高煤气回收量。

优化炼钢工艺炼钢工艺的优化也是提高煤气回收量的重要手段。

例如,优化转炉深度、控制转炉温度等,可以减少转炉废气中的杂质和有害物质,提高煤气回收率。

浅谈转炉煤气的回收与利用近年来,国家将节能减排作为一项战略目标,所以节能成为当前发展的主旋律。

在钢铁企业生产过程中,会有附属产品产生,转炉煤气就是其中一种,它是一氧化碳和二氧化碳的混合气体,是一种非常重要的能源,如果不进行回收利用,就会导致资源的严重浪费,同时也会给环境带来较大的污染。

因此目前炼钢过程中产生的转炉煤气的回收和利用越来越受到钢铁企业的重视,不仅能够给企业带来较好的经济效益,而且也能够有效的缓解环境压力。

标签:转炉煤气;回收;利用前言钢铁企业在转炉炼钢过程中,其中铁水中的碳在高温作用下会与吹入的氧发生化学反应,从而生成CO和CO2的混合气体,这种混合气体具有较高的热值,作为炼钢过程中所产生附属品,其比高炉煤气的热值要高许多,而且CO含量很高,所以这种混合气体如果直接排放到大气中,不仅导致能源浪费严重,而且还会污染环境,不利于节能环保目标的实现。

所以近年来,转炉煤气回收和利用得以增强,这对于钢件企业来讲具有较大的益处,不仅经济效益增加,而且在减排中能够更好的达到排放的标准。

1 转炉煤气系统使用现状在转炉炼钢中,转炉煤气系统包括的内容较多,但其中以回收和综合利用为主。

1.1 转炉煤气回收流程转炉煤气的回收受制于混合气体中的氧的含量和一氧化碳的浓度。

可以回收的转炉煤气其氧气含量需要在百分之二以下,而且一氧化碳的浓度要大于百分之三十,这样的混合气体则可以进入主管道流向煤气柜开始回收,而且在炼钢生产完成后,再对其进行除尘、过滤、水雾等工序处理,这样转炉煤气无论是在温度、压力还是湿度上都达到了净化的要求。

由于转炉煤气柜内的煤气压力较低,所以在向用户输送过程中,则需要利用加压机进行加压后才能将其送入管道内,在这较高压力的转炉煤气则可以进行连续的输送为用户所利用。

在对转炉煤气进行回收时,通常利用煤气柜来将转炉煤气进行储存。

1.2 转炉煤气综合利用在炼钢过程中通常会产生高炉煤气、焦炉煤气和转炉煤气,而转炉煤气由于其气体中一氧化碳含量较高,所以其具有较高的热值,其热值高于高炉煤气,但比焦炉煤气要低,其作为一种优势的气体能源,具有较广泛的使用,但更多的情况下转炉煤气则应用于再生产能源和发电能源。

探讨转炉煤气回收及其提高措施转炉是炼钢生产的主导工艺,在炼钢流程中,伴随着产生大量的副产煤气。

转炉煤气是优质可燃气体,经技术处理后可供钢铁企业炉窑加热使用,减少一次燃料购入量,同时提升环保、节能指标和烟气净化效率,降低转炉烟气中外排大气的粉尘含量,全量回收和利用好转炉煤气对于钢铁企业节能降耗,减轻环境污染意义重大。

标签:炼钢转炉;煤气回收;回收条件转炉煤气是钢铁企业重要的二次能源,也是我国二次能源回收利用的薄弱环节之一,提高转炉煤气回收量,不仅能有效降低炼钢工序生产成本,为实现负能炼钢打下基础,而且能极大降低钢厂污染物排放总量,实现清洁生产。

因此,转炉煤气回收成为现代转炉炼钢中的重要技术,被国家列为重点推广的节能技术之一。

转炉煤气回收系统管线长,设备复杂,影响转炉煤气回收的因素较多。

资料表明,国内绝大部分钢厂的转炉煤气回收利用效果均不理想,截至2013下半年,吨钢煤气回收量多数停留在40-60m3/t的水平上,与国外先进水平相差甚远,既浪费了大量能源,又严重污染了环境。

因此,尽快消化掌握转炉煤气回收技术、充分挖掘设备潜能、安全高效地提高转炉煤气回收水平,已成为国内绝大部分钢厂面临的共同课题。

1 转炉煤气回收系统简介炼钢的生产实践表明,转炉煤气回收是转炉炼钢工序实现负能炼钢的关键环节。

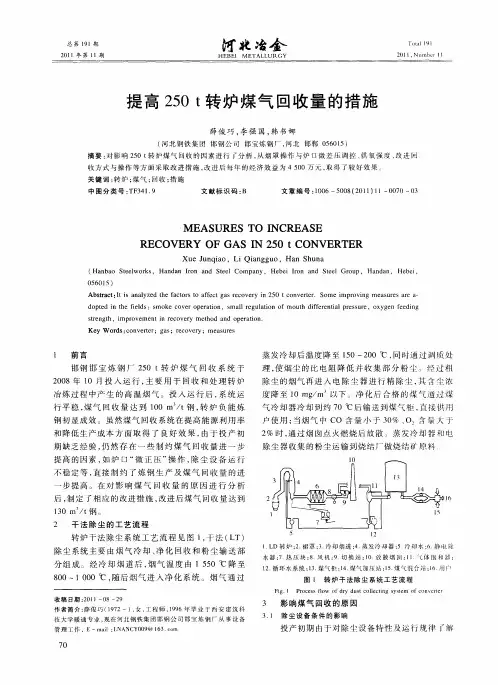

150吨转炉煤气回收系统工艺流程如图1所示[1]。

2 转炉煤气回收量的影响因素转炉煤气回收量的影响因素较多,因此需结合上述理论分析,从转炉设备条件、原料条件、钢水碳含量、空气吸入量、煤气回收条件、供氧强度等方面研究这些因素对转炉煤气回收量的影响[2]。

2.1转炉设备条件的影响设备运行状态的好坏直接影响转炉煤气回收水平的高低,特别是煤气柜容量和用户用气量的调配状态。

当煤气回收供大于求时,会造成煤气不能回收而无谓放散。

同时,煤气成分分析仪中CO含量量程若偏低也会影响了转炉煤气的回收水平。

2.2原料条件和钢水碳含量的影响转炉煤气主要是由铁水脱碳过程中碳氧化产生的,通过对钢转炉正常生产条件下生产数据统计分析,计算得原料条件和钢水碳含量对转炉煤气回收量的影响。

转炉煤气回收管理规定第一章总则第一条目的转炉煤气含有大量的CO,热值高,是一种优于发生炉煤气的优质气体燃料。

将符合回收标准的转炉煤气收集到储气柜加以利用,是公司降本增效的重要举措,也是公司经济效益提升的一个增长点。

为确保转炉煤气的高效回收,最大限度地增加煤气回收量,特制定转炉煤气回收管理规定。

第二条适用范围本规定适用于--各相关单位第三条相关文件《动力管理规定》第四条名词解释无第二章管理区域划分第五条--管理区域以转炉干法除尘器处的煤气冷却器去转炉煤气柜一侧的盲板阀为分界点,转炉至干法除尘器、放散塔和连接煤气冷却器一侧的煤气管道(含去转炉煤气柜一侧的盲板阀及法兰)和附属设施由大型材厂管理、维护;厂区煤气主管道去放散塔点火使用的煤气管道,主管道接出的支线管道第一道阀门(不含阀门和法兰)法兰后去放散塔的管道和附属设施由大型材厂管理、维护。

第六条动力厂管理区域以转炉干法除尘器处的煤气冷却器去转炉煤气柜一侧的盲板阀为分界点,盲板阀(不含盲板阀及法兰)去转炉煤气柜一侧的煤气管道,转炉煤气柜及加压站等附属设施,转炉煤气柜去厂区煤气主管道的煤气管道及附属设施由动力厂管理。

第三章各单位职责第七条--职责(一)、负责组织配置好转炉煤气回收相关操作人员,并明确岗位职责;操作人员熟悉所属区域工艺流程;制定转炉煤气回收大型材厂安全技术操作规程并按规程执行;检查所属区域相关设备处于良好状态保证具备转炉煤气回收条件。

(二)、转炉操作人员负责转炉煤气回收的具体操作,包括烟罩升降控制等工作;负责按炉回记录转炉煤气的回收量,并记录每炉氧枪的使用次数和未回收的原因,按时上报能源调度中心。

(三)、与动力厂煤气柜班组保持密切联系,保证转炉煤气的正常回收。

(四)、相关设备维护单位,要按责任区域加强对转炉煤气回收设施的点、巡检,强化日常维护,对煤气回收系统的重点部位、各种阀门和煤气排水器等涉及人身和设备安全的关键点要明确管理责任人,定时巡检,定时排水并按规定收集。