浅谈干法乙炔生产的技术现状

- 格式:pdf

- 大小:186.93 KB

- 文档页数:2

4.2 乙炔发生装置能量系统优化方案4.2.1现有工艺现状现有年产10万吨PVC生产装置全部采用湿法乙炔发生工艺,既将电石破碎后送入乙炔发生器内使电石与发生器内过量的水反应产生乙炔气体,这一过程会产生大量的热,需用大量的水将这部分热量移出发生器以维持反应温度,因此这一工艺过程会产生大量的废水和电石泥,而且电石渣浆还需要进行压滤,压滤后电石渣仍然含有35-40%的水份,送至水泥厂制水泥过程中,每年还需消耗1.5万吨煤进行干燥,除去30%的水份,这一工艺不仅造成水资源的大量浪费,而且还需要大量的电石渣浆干燥能耗。

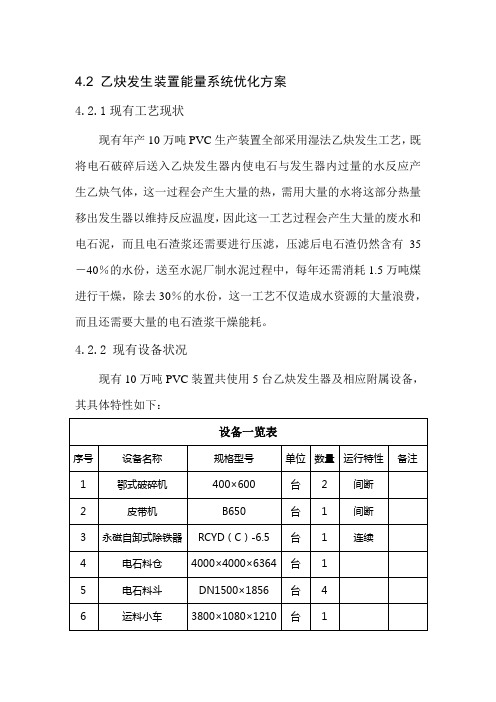

4.2.2 现有设备状况现有10万吨PVC装置共使用5台乙炔发生器及相应附属设备,其具体特性如下:4.2.3 现有设备能耗情况A、电石渣干燥原煤消耗1.17万吨/年(热值为3500kcal/kg)B、水消耗210万吨/年(80%回用),实际年耗水42万吨C、消耗电能为496.8万kwh/年(电石渣压滤装机600KW,按345/年天生产计算)D、湿法乙炔收率为96%,10万吨PVC装置年消耗乙炔4.55万吨4.2.4 干法乙炔优化工艺方案干法乙炔发生是用略多于理论量的水以雾态喷在电石粉上使之水解,产生的电石渣为含水量4%~10%干粉末,粗乙炔含水量为75%,反应温度气相为90~100℃,固相温度为100~110℃,水与电石的比例约为1~1.8,反应热由水汽化带走,经由非接触式换热器传给循环水(没有溶解损失),电石的粒径小于5毫米,水解率大于99.5%,乙炔收率大于98.5%。

干法乙炔与传统湿法乙炔发生工艺特点对比如下表所列:干法乙炔工艺与湿法工艺对照表(规模为10万吨PVC/年)4.2.5干法乙炔改造所需设备4.2.6优化后的干法乙炔装置运行指标乙炔产量:2500立方米/小时;乙炔纯度:>99%;电石水解率:99.85%乙炔收率:>98.5%粗乙炔杂质含量:H2S 0%,H3P 0.03~0.05%;排渣机出口乙炔含量:0.02%;。

浅谈干法乙炔生产的技术现状摘要:现阶段,干法乙炔在工业生产中起到了十分重要的作用,也是目前一种新型的工艺。

本文将分析干法乙炔的概念以及干法乙炔生产技术,阐述干法乙炔的优势,对于日后的研究和应用提供重要的参考。

关键词:干法乙炔;电石;技术分析引言目前,伴随着我国工业发展脚步的加快,我国生产乙炔都是采用湿法工艺,但是现阶段人们环境保护意识的提高,湿法乙炔暴露出了很多的弊端,其中不仅会造成水资源的浪费,同时也严重污染环境。

干法乙炔是一种新型的生产工艺,已经成为了未来乙炔生产工艺中主要技术。

1干法乙炔概述以及具体工艺1.1国内乙炔工艺分析工业原料乙炔是采用工业技术所进行生产的,通常情况下,生产工艺有两种,一种是电石法,另外一种是裂解法。

1.2具体工艺第一,电石法。

主要是利用工业反应生产出电石原料,然后将原料和水采取充分的融合之后会有化学反应,此时就产生了乙炔。

电石法制备乙炔,通常可分两种工艺,其中是干法,另外一种是湿法。

湿法是将水作为底料,然后加入电石,此时就会形成反应。

干法是将电石作为底料,然后加入水产生的方法就是干法。

第二,裂解法。

通常情况下,这种工艺对于烃类有机物采用氧化法,然后分解的一种反应。

2乙炔装置工艺流程图2.1干湿法乙炔效益对比(一)安全性第一,加料的过程要有确保保障。

和湿法有着很大的区别,干法加电石主要是利用传送设备来进行底料的添加,然后加料的全过程智能化、自动化水平很高,通常密封性较强,安全系数很高。

第二,反应安全。

干法工艺要求的反应条件很高,安全系数很高。

主要是反应器温度高,水汽量就会加剧,对于安全有所保障。

第三,故障安全性高。

在工业反应过程中,若有故障发生,此时极易产生安全事故,若有故障要立即的停止反应。

(二)经济性第一,投资。

和传统的工艺流程进行对比,干法在工艺流程方面很少,同时基础性设施投资也不需要太多。

新工艺尚未有降沉流程。

第二,运行费用。

传统的工艺中,压滤流程话费在950万元,新工艺不仅简化了流程,同时也节省了投资费用。

干法制乙炔装置推广价值高耗水量仅是原来的十分之一,所产生的电石渣可用于制砖、制水泥、做漂白剂,由寿光新龙电化集团、北京瑞思达化工设备有限公司全国首创的干法制乙炔新技术成套工业化装置,因在环保和节能方面的突出优势,目前已被中国氯碱协会推荐在全国进行推广。

近年来,中国聚氯乙烯(PVC)行业产能增长迅速,在发展中电石法聚氯乙烯仍占据主要地位。

但电石法聚氯乙烯在采用湿法制乙炔的生产过程中,耗水量较大,并产生大量电石渣,给企业造成环保压力。

据寿光新龙电化集团介绍,干法乙炔发生是采用略多于理论量的水以雾态喷在电石粉上使之分解,产生的电石渣为含水量4%-10%干粉末,电石水解率大于99%。

同时,干法制乙炔技术所产生的电石渣是一种良好的建筑材料,可以用来生产水泥,如果以年产10万吨聚氯乙烯的装置测算,采用干法乙炔工艺产生的电石废渣生产水泥可年节约成本800余万元。

因此,干法制乙炔新技术的节能、节水效果显著,可有效解决湿法乙炔生产过程中所产生的电石渣污染问题,实现乙炔的连续生产。

同时干法乙炔装置自动化程度高,提高了生产的安全性。

中国氯碱协会认为,该技术有利于电石法聚氯乙烯生产的可持续发展,在行业中有较好的推广价值。

据了解,2006年9月,寿光新龙电化集团采用该工艺建成了工业装置,目前装置已稳定运行3个多月,乙炔收率比湿法工艺提高2.5%,节水90%,同时不产生污水,提高了生产的安全性和环保性。

据专家分析,世界范围内氯碱市场产品需求旺盛,国内扩产势头较强。

2004年以来,每年聚氯乙烯的扩产能力都在150万吨以上。

受国内能源紧张和环保要求提高的影响,原有的湿法乙炔工艺因高耗能和高污染将受到限制,如果国内现有的800万吨湿法乙炔装置全部由干法装置代替,那么将产生不可估量的经济和社会效益。

2682005‟天然气化工与一碳化工技术信息交流会论文集乙炔化工现状及发展趋势展望王熙庭1,高建兵2(1.全国天然气化工信息站西南化工研究设计院,成都610225:2.中石化集团四川维尼纶厂,重庆401254)1乙炔生产现状20世纪50年代以前,乙炔化学工业曾在基本有机化学工业中占有重要的地位,在化学工业中乙炔曾有“有机合成工业之母”的称号,仅上世纪60年代全世界乙炔产量达剑1000多万吨/年。

但此后,由于石油烃类裂解得到大量的廉价乙烯、丙烯和以乙烯、丙烯为原料的各种合成方法的开发,在许多有机合成领域,乙炔已逐步被乙烯和丙烯所取代。

一些过去从乙炔出发制造的大宗产品如氯乙烯、醋酸乙烯、丙烯腈等都已经转向以乙烯、丙烯为原料,乙炔的需求量逐渐下降。

但是,由于要充分利用各地区的资源优势,或者由于有机合成工艺的要求,乙炔的生产(特别是在天然气资源比较丰富的地区)仍然得到重视。

目前国外乙炔年生产能力仅有约100多万吨,需求总体上仍呈-卜-降趋势。

化工是乙炔最大用途,主要用于生产醋酸乙烯、l,4.丁二醇等。

生产l,4.丁二醇及其下游产品是近年国外乙炔需求增加较快的领域。

美国2001年乙炔生产能力为5.32亿磅/年(24万吨/年),大部分产能(68%)是以天然气为原料,其余为乙烯联产(18%)和电石(14%)。

美国的乙炔绝大部分(~96%)是用作化工用途,余下少部分供应工业气体市场。

美国乙炔需求量1999年为3.38亿磅(15.3万吨),2000为3.03亿磅(13.7万吨)。

2001年,美国89%用于生产1。

4.丁二醇和其他炔属化学品,9%用于生产乙炔黑,其余(包括氟乙烯)2%。

2001年美国最后一家以乙炔为原料的氯乙烯单体厂(5.4万吨,年)停产,至此美国完全停止了以乙炔为原料生产聚氯乙烯。

2003年BASF公司采用改进的部分氧化法(improvedpartialoxidationtechnology)在美国路易斯安那州的Geismar新建了一套i0X104t/a的乙炔生产装置,采用丁烷作原料,产品乙炔全部用丁生产1。

干法乙炔新技术环保节能生产聚氯乙烯(PVC)需要乙炔气,过去我国聚氯乙烯生产企业都是用湿法分解电石得到它,这种方法在生产过程中耗水量较大,并产生大量废水及电石渣。

由山东寿光新龙电化集团与北京瑞思达公司联合开发的干法乙炔新技术,耗水量仅为原来的1/6,且没有污水排放。

该技术通过了专家的技术鉴定,工艺填补了国内空白。

工艺运行表明,企业年可节能折合标准煤3 万多吨。

该技术已在全国氯碱行业得到推广。

湿法乙炔发生工艺即电石和水反应生成粗乙炔气体。

以电石乙炔法10 万吨/年PVC 为例,从运行费用上比较:湿法工艺仅压滤一项需要总的装机容量达600 千瓦,电费240 万元,人工费用约80 万元,设备维护费约50 万元。

干法乙炔工艺相对湿法乙炔工艺无需渣浆处理,因此降低了人工费和设备运行费用。

从乙炔收率上来看,由于干法乙炔加料是连续的,无需置换,加料时没有乙炔气体排出;排出的电石渣是干的,乙炔没有溶解损失。

相比湿法,干法工艺提高收率2.5%,可节省电石约0.025 吨/吨PVC,电石水解率高达99.85%,没有生电石排出。

按照1 吨电石/吨PVC,电石价格2500 元/吨计算,采用干法工艺的成本要下降62.5 元,年产10 万吨PVC 节约成本625 万元。

假如从电石渣再利用上加以比较:湿法工艺电石渣含水90%,经压滤后仍含水34%~40%,再利用需经处理,费用较高;干法工艺渣中含水在4%~12%,可直接再利用,节省费用。

干法乙炔新技术装置的主要研究内容包括破碎装置、连续入料出料装置、灰分中水分控制、水解率控制和乙炔收率控制。

其原理为:用略多于理论量的水,以雾态喷在电石粉上使之水解生产乙炔。

反应温度气相为90℃~93。

乙炔行业报告引言。

乙炔是一种重要的工业化学品,广泛用于金属切割、焊接和加工等领域。

本报告将对乙炔行业的发展现状、市场需求、产能分布、技术发展趋势等方面进行深入分析,为相关企业和投资者提供参考。

一、乙炔行业发展现状。

乙炔是一种重要的工业气体,具有高燃烧温度和良好的燃烧性能,因此在金属切割、焊接和加工等领域有着广泛的应用。

随着制造业的发展,乙炔市场需求不断增加,行业规模不断扩大。

据统计数据显示,全球乙炔市场规模逐年增长,2019年全球乙炔产量达到了3000万吨,市场规模超过100亿美元。

中国、美国、印度等国家是乙炔的主要生产和消费国家,占据着全球乙炔市场的主导地位。

二、乙炔市场需求分析。

乙炔在金属切割、焊接和加工等领域有着广泛的应用,随着制造业的发展,乙炔市场需求不断增加。

特别是在汽车制造、船舶建造、航空航天等行业,对乙炔的需求量较大。

另外,随着新能源汽车、航空航天等领域的快速发展,对高品质乙炔的需求也在不断增加。

因此,乙炔行业的市场需求前景广阔,具有较大的发展潜力。

三、乙炔产能分布分析。

目前,全球乙炔产能主要集中在中国、美国、印度等国家。

中国是全球最大的乙炔生产国,占据着全球乙炔市场的主导地位。

中国乙炔产能约占全球总产能的40%,并且中国乙炔生产技术水平较高,产品质量较优。

另外,美国和印度等国家也具有较大的乙炔产能,且技术水平较为先进。

这些国家的乙炔产品不仅满足本国市场需求,还出口到其他国家,具有一定的国际竞争力。

四、乙炔技术发展趋势分析。

随着科技的不断进步,乙炔生产技术也在不断创新和完善。

传统的乙炔生产工艺主要是通过乙烯和石灰石的热解反应制取,存在能耗高、环境污染严重等问题。

因此,乙炔行业在技术发展方面面临着一些挑战和机遇。

近年来,一些国家和企业开始研发新型乙炔生产技术,如电解法、生物法等,以降低能耗、减少污染,提高乙炔产品的质量和产能。

这些新技术的应用将为乙炔行业带来新的发展机遇,有望推动乙炔行业迎来新一轮的发展热潮。