粗煤泥精选工艺及其设备比较

- 格式:pdf

- 大小:431.62 KB

- 文档页数:4

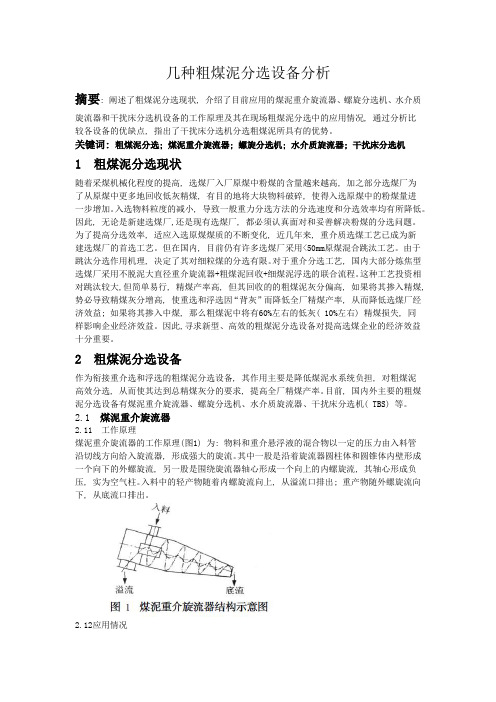

几种粗煤泥分选设备分析摘要: 阐述了粗煤泥分选现状, 介绍了目前应用的煤泥重介旋流器、螺旋分选机、水介质旋流器和干扰床分选机设备的工作原理及其在现场粗煤泥分选中的应用情况, 通过分析比较各设备的优缺点, 指出了干扰床分选机分选粗煤泥所具有的优势。

关键词: 粗煤泥分选; 煤泥重介旋流器; 螺旋分选机; 水介质旋流器; 干扰床分选机1 粗煤泥分选现状随着采煤机械化程度的提高, 选煤厂入厂原煤中粉煤的含量越来越高, 加之部分选煤厂为了从原煤中更多地回收低灰精煤, 有目的地将大块物料破碎, 使得入选原煤中的粉煤量进一步增加。

入选物料粒度的减小, 导致一般重力分选方法的分选速度和分选效率均有所降低。

因此, 无论是新建选煤厂,还是现有选煤厂, 都必须认真面对和妥善解决粉煤的分选问题。

为了提高分选效率, 适应入选原煤煤质的不断变化, 近几年来, 重介质选煤工艺已成为新建选煤厂的首选工艺。

但在国内, 目前仍有许多选煤厂采用<50mm原煤混合跳汰工艺。

由于跳汰分选作用机理, 决定了其对细粒煤的分选有限。

对于重介分选工艺, 国内大部分炼焦型选煤厂采用不脱泥大直径重介旋流器+粗煤泥回收+细煤泥浮选的联合流程。

这种工艺投资相对跳汰较大,但简单易行, 精煤产率高, 但其回收的的粗煤泥灰分偏高, 如果将其掺入精煤, 势必导致精煤灰分增高, 使重选和浮选因“背灰”而降低全厂精煤产率, 从而降低选煤厂经济效益; 如果将其掺入中煤, 那么粗煤泥中将有60%左右的低灰( 10%左右) 精煤损失, 同样影响企业经济效益。

因此,寻求新型、高效的粗煤泥分选设备对提高选煤企业的经济效益十分重要。

2 粗煤泥分选设备作为衔接重介选和浮选的粗煤泥分选设备, 其作用主要是降低煤泥水系统负担, 对粗煤泥高效分选, 从而使其达到总精煤灰分的要求, 提高全厂精煤产率。

目前, 国内外主要的粗煤泥分选设备有煤泥重介旋流器、螺旋分选机、水介质旋流器、干扰床分选机( TBS) 等。

粗煤泥的分选与选煤工艺的相关探讨摘要:煤炭是支撑中国工业发展的重要来源之一。

它在社会经济发展中发挥着重要作用,对经济的可持续发展和人民生活水平的提高至关重要。

目前,对煤炭行业的兴趣持续增长。

对煤炭生产中选煤工艺的操作提出规范标准,探讨了影响粗煤泥选矿质量的因素,分析了影响煤泥选矿质量的相关因素,探讨了提高粗煤泥选矿效率的途径,以支持我国煤炭工业的稳步发展。

关键词:粗煤泥;分选;选煤工艺;影响合理利用煤炭资源,对于促进我国煤炭产业进步和相关链条的升级具有基础意义,优化煤炭资源配置,有效提升我国经济发展动力具有根本意义。

目前,煤的主要用途是高硫煤。

为了提高选煤工艺的利用效率,为我国的环境保护做出贡献,有必要分析粗煤泥的产生及其相关影响因素,改进粗煤泥的分选工艺,降低煤炭能耗,提高煤炭能源效率。

1.粗煤泥的分选及质量影响因素1.1粗煤泥分选的必要性在选煤行业,粗煤泥被定位为0.3至3 mm大小的颗粒。

矿物精加工充分,不能通过浮选和重力加工成细粒煤。

在粗煤泥处理中,粗煤泥的处理与回收、处理与提取工艺相对简单,最终产品的灰分比例较高。

通常,典型的回收形式是高频筛选法。

随着选煤技术的进一步发展和富煤与中煤差别的改善,这种方法逐渐脱离了实际生产需要。

与重质产品的灰分值相比,粗煤泥的最终回收类型如果直接与精矿混合,将对质量产生严重影响。

然而,原煤粗煤泥含量不断增加至近20%,一些厂家无法优化泥炭水系统,导致泥炭水系统失衡,细颗粒质量下降,经济效益受到严重影响。

因此,粗煤泥分离及其技术优化是当前的研究课题[1]。

1.2粗煤泥分选质量影响因素我国选煤技术相对落后,导致煤炭行业整体生产率较低,无法保证煤炭质量、选煤精度和能源利用。

在中国,煤炭是一种细粒度能源。

其内部灰分很高,很难分离。

一般来说,选煤颗粒越小,则灰矿物的分度更高,因此,整体分离水平将逐步提高。

目前,国内分选工艺相对落后,无法保证粗煤泥的筛分要求得到满足,另一方面,选煤设备的落后是一个重要因素。

粗煤泥分选设备技术的比较张燕丽【摘要】从颗粒沉降理论方面,分析了粗煤泥分选效果不理想的主要原因;阐述了4种粗煤泥分选设备,即煤泥重介质旋流器、水介质旋流器、干扰床分选机和螺旋分选机的工作原理及适用范围,解释了不同设备分选精度差异的原因,总结了各设备的特点,并对这几种设备的未来发展进行了展望.【期刊名称】《煤炭加工与综合利用》【年(卷),期】2012(000)004【总页数】4页(P26-29)【关键词】粗煤泥;分选;煤泥重介质旋流器;螺旋分选机;干扰床分选机;水介质旋流器【作者】张燕丽【作者单位】霍州煤电集团白龙选煤厂,山西霍州031400【正文语种】中文【中图分类】TD942煤炭是我国的主要能源资源,在一次能源生产和消费结构中煤炭均占70%左右,2011年我国煤炭产量达35.2亿t,占世界总产量的48.3%。

煤炭在我国能源结构中的主导地位在未来相当长一段时期内不会改变。

而煤炭分选的重要地位也日益突出,“十一五”末,我国的煤炭入洗率已达到50.9%。

而随着重介质旋流器的大型化,其有效分选下限不断提高,在重介质旋流器中,对小于1 mm(2mm)的细粒煤分选效率较低。

由于浮选工艺对于大于0.5(0.3)mm部分煤泥的捕收能力较差,因此导致1(2)~0.5(0.3)mm的这部分粗粒煤泥在现行的工艺系统中很难处理。

由于粗煤泥量大,且灰分相对较高,粗煤泥的处理已成为提高选煤厂精煤产率的技术瓶颈之一。

1 粗煤泥分选效果不理想的原因分析矿粒在流体介质中的沉降是重力分选过程中矿粒最基本的运动形式。

可以把松散看作是矿粒在上升介质流中沉降的一种特殊形式。

矿粒本身的密度、粒度和形状不同,沉降末速度也就不同。

颗粒在静止介质中自由沉降时的沉降末速为[1]:vo=k(πd(δ-ρ)g/6φρ)1/2(1)式中:vo——颗粒自由沉降末速,m/s;δ——煤的密度,kg/m3;ρ——分选介质的密度,kg/m3;d——煤粒当量直径,m;g——重力加速度,m/s2;φ——煤粒沉降阻力系数,是煤粒形状和雷诺数的函数;k——与固体体积浓度和矿粒性质有关的系数。

粗煤泥精选回收工艺及其设备比较陈宣辰,徐宏祥中国矿业大学(徐州)化工学院,徐州(221008)E-mail:cxcxuanchen@摘要:目前,选煤工艺主要有跳汰、重介、浮选这几大类,前两种针对的粒级是50-0.5mm,后一种是0.5-0mm。

但现场生产后发现重介、跳汰只能够对1、2mm以上的颗粒有较好的分选效果,而浮选(特别是浮选柱)对0.3mm以下的颗粒分选较强,因此中间这部分粗煤泥要用更为有效的方法进行分选。

新的工艺在不断的发展,新设备也日趋完善。

目前,有几种方法可以较为有效地回收粗煤泥。

文章介绍了粗煤泥回收系统的主要工艺流程,典型的设备及其比较,对于选煤厂来说,粗煤泥精选回收是提高全厂经济效益的有效途径。

关键词:粗煤泥回收;TBS;高频筛;RC分选机;沉降过滤离心机;煤泥重介中图分类号::TD940. 前言随着科技的进步,特别是材料的耐磨性挺高,介质的普及,使得重选在各个选煤厂得到了成功的应用。

采用重介旋流器分选工艺实现了宽粒级分选,入料上限可达80~100mm,分选下限为 0.125mm 左右,最低可达 0.115mm。

但是现场运行中,重介旋流器对0.3mm左右的这部分粗煤泥分选效果并不理想,有很多的精煤损失到下一环节中。

与此同时,选煤生产中存在离心机、弧形筛、脱介筛、捞坑溢流等跑粗现象,导致进入煤泥水系统中 >0.15mm 级物料较多,达 10%左右,这部分物料进入煤泥水系统(包括浮选系统)不能得到及时有效的回收,不仅会造成精煤损失,而且还会造成后续压滤系统喷浆、滤布破损、加压过滤机压轴等故障,影响选煤厂正常生产。

因为浮选对于 >0.15mm级煤泥不能有效回收,原则上要求进入浮选系统的入料粒度 <0.15mm,同时应尽可能减少入浮量,以降低生产成本。

实践证明,在浮选前增设粗煤泥回收系统,会大大改善浮选效果,降低生产成本。

因此选煤厂设置粗煤泥回收系统,不仅可有效回收 1.5 ~0.25mm级粗煤泥,实现重介旋流器分选下限降低的目的,而且还解决了煤泥水系统跑粗问题,提高精煤产率,减少后续作业的负荷,降低生产成本。

粗煤泥回收和分选技术评述史红军【摘要】介绍了目前常用的粗煤泥回收工艺和设备,分析了各个工艺的特点和应用范围,并对主要设备性能作了比较;列举了粗煤泥分选的几种技术,结合大致的工艺,对比了各粗煤泥分选技术的优缺点,最后给出了关于粗煤泥回收和分选的几点建议.【期刊名称】《选煤技术》【年(卷),期】2011(000)005【总页数】5页(P75-79)【关键词】粗煤泥;回收;分选;工艺流程;应用效果;对比;建议【作者】史红军【作者单位】中国矿业大学化工学院,江苏徐州221008;河南神火煤业有限公司,河南许昌461000【正文语种】中文【中图分类】TD94作为世界上最大的产煤国和煤炭消费国,目前我国选煤厂的洗选工艺大都是采用两段选煤模式(即粗粒跳汰或重介分选、细粒浮选)。

这种常规工艺虽然投资较少、简单易行,但由于跳汰 (或重介)分选和浮选之间存在着有效分选粒度不完全衔接的问题,导致粗煤泥的分选效果不佳、整体分选效率偏低。

另一方面,随着采煤机械化水平的不断提高和地质条件的变化,原煤中细粒煤所占的比例不断增加,从而使得常规分选工艺的弊病更加突出。

选煤生产中存在离心机、弧形筛、脱介筛、捞坑溢流等跑粗现象,导致进入煤泥水系统中>0.5 mm级物料较多,这部分物料进入煤泥水系统 (包括浮选系统)不能得到及时有效地回收,不仅会造成精煤损失,而且还会造成后续压滤系统喷浆、滤布破损、加压过滤机压轴等故障,严重影响选煤厂的正常生产。

粗煤泥的回收对于炼焦煤选煤厂显得更为重要。

因为浮选不能有效回收>0.5 mm 级煤泥,原则上要求进入浮选系统的入料粒度<0.5 mm,同时应尽可能减少入浮量。

实践证明,在浮选前增设粗煤泥回收系统,会大大改善浮选效果,降低生产成本。

在脱泥作业中,增加粗煤泥回收系统可以适当增大脱泥筛筛孔尺寸,提高脱泥效率。

目前,大多数选煤厂设计中均设有粗煤泥回收工艺,包括粗精煤泥回收工艺、中矸粗煤泥回收工艺及煤泥回收工艺。

粗煤泥分选要成为选煤界的“新宠”?展开全文随着采煤机械化程度的提高,选煤厂入选原煤中的细粒级含量越来越高。

目前,我国选煤厂大都采用两段联合洗选的选煤工艺,即粗粒级跳汰或重介分选、细粒级浮选。

跳汰分选机、重介质旋流器、机械搅拌式浮选机分别是跳汰、重介、浮选工艺中常用的核心设备,跳汰分选机的有效分选粒度下限为1~2mm;重介质旋流器的有效分选粒度下限介于0.25~2mm之间,且随着设备直径的增大而增大;机械搅拌式浮选机的实际高效分选粒度上限为0.25mm。

就目前的选煤工艺和设备发展现状而言,<0.25mm粒级煤泥浮选、>2mm粒级末煤重选的技术已相当成熟,但粒度介于0.25~2mm之间的粗煤泥分选效果不佳,整体分选效率偏低。

从目前的生产现状和精煤潜在的增长点分析,粗煤泥的高效分选已成为选煤厂实现精煤产率提高的关键。

一、粗煤泥来源与特性1、粗煤泥来源粗煤泥是指粒度介于重选有效分选粒度下限和浮选有效分选粒度上限之间的部分煤泥,依据选煤设备有效分选粒度上下限的指标定义,0.25~2mm粒级范围内的部分煤泥即为粗煤泥。

粗煤泥主要来源于原煤开采和运输环节产生的粉煤,我国原生粗煤泥量(不包含浮沉煤泥)占入选原煤量的20%左右,而这部分粗煤泥中约含60%的精煤(灰分在10%以下),回收利用价值很大;另外,原生煤泥中的浮沉煤泥量约占全粒级的2%,可以认为这部分煤泥全部为粗煤泥。

在选煤生产过程中,由于煤块之间的相互碰撞及其与设备器壁之间的碰撞而产生的次生煤泥,以及为了实现煤矸石的充分解离并满足分选设备粒度上限要求而对块煤进行破碎产生的次生煤泥,两者之和约为入选原煤量的8%。

2、粗煤泥特性粗煤泥是入选原煤的重要组成部分,其筛分浮沉特性可以完整的体现在煤质综合资料中。

但与入选原煤相比,粗煤泥具有自身的特点,主要体现为:粒度处于重选设备分选粒度下限附近,粒度范围较窄;煤与矸石已经充分解离,可选性较好;灰分一般比重选精煤高2~4个百分点,精煤产率相对较高;对于重介跳汰选煤厂的粗煤泥来说,一般其中矸石已被排除,分选密度较低;在选煤工艺设计中,粗煤泥被单独回收,为有效分选提供了有利条件。

几种粗煤泥处理设备的分析对比摘要:介绍了粗煤泥分选和回收的设备及其分选原理、设备结构及工艺特点,对其优缺点进行对比。

关键词:粗煤泥煤泥重介旋流器TBS分选机螺旋分选机煤炭开采机械化普及度越来越高,原生煤泥含量越来越大,这对煤泥水处理环节带来不小的压力。

我国选煤业界常用分级界限为0.5mm,+0.5mm级进入重选系统,而-0.5mm级进入浮选系统。

此种做法普遍的简化了工艺,却不利于提高全粒级煤炭的分选效率,而且当前的设备分选精度也远远达不到工艺要求。

重介质旋流器的理论分选粒度范围是50mm~0.5mm,但是生产实践表明其对于3~0.5mm粒级物料的分选精度较差。

浮选机的分选粒度范围是<0.5mm,但在生产中其仅仅能对<0.3mm物料实现有效分选,对于>0.3mm的粗煤泥,在浮选过程中极易因气泡的携载能力不足而损失在尾矿中。

因此,粒度处于重选和浮选有效分选范围交界附近(0.3mm~1mm)的煤粒,分选效率最低。

因此,为了实现最大回收率,要加强对该粒级煤泥的分选和回收。

1 粗煤泥分选的常用设备及其原理目前,国内选煤厂用到的粗煤泥分选设备主要有:煤泥重介旋流器,干扰床分选机(TBS)和螺旋分选机。

1.1 煤泥重介旋流器煤泥重介质旋流器,即采用小直径旋流器,并以较高入料压力和微细磁铁矿介质进行分选。

煤泥重介旋流器的有效分选粒度范围为1mm~0.045mm。

在分选过程中,较高的离心系数,使粉煤颗粒受到远大于其在重力场及大直径重介旋流器中受到的分选力,从而实现煤泥的有效分选。

采用煤泥重介旋流器处理粗煤泥,其分选密度范围宽,对入选原煤质量波动的适应性强,而且煤泥重介旋流器中重悬浮液的密度接近实际分选密度,因而分选精度高,且费用比常规浮选要低。

1.2 干扰床分选机(TBS)干扰床分选机是一种利用上升水流在槽体内产生紊流的干扰沉降设备。

主体是柱形槽体,槽体底部有一个布满小孔的紊流板。

粗煤泥处理方式的探讨与比较作者:王亚峰来源:《中国科技纵横》2013年第17期【摘要】本文对煤泥重介旋流器和干扰床分选机进行了简单介绍,对两种设备的分选方法及分选效果进行了分析比较。

【关键词】粗煤泥分选煤泥重介干扰床分选机目前,我国的重介选煤工艺大多采用全级不脱泥入选,设备趋向大型化,自动化。

这虽然使工艺更加简化,但不利于提高全粒级煤炭的分选效率,并且该工艺需要高分选精度设备。

重介质旋流器的主要分选粒级是0.5~50mm,当重介旋流器直径超过750mm时,0.5~3mm物料的分选精度比较差;浮选机的分选粒级是-0.5mm,但在实际生产中对0.3-0.5mm粒级易因气泡的携载能力不足而损失。

因此,在重选和浮选之间存在一个有效分选粒级的缺口,如果能将这一部分粗煤泥进行有效分选,将会很大程度上提高选煤厂的精煤产率,粗煤泥分选意义重大且深远。

1 现有的粗煤泥处理方式近些年来,国内外的各种煤炭研究所、煤炭设计院以及煤炭企业研制出多种粗煤泥分选设备,例如螺旋分选机、小直径重介旋流器、水介质旋流器、干扰床分选机(TBS)等。

结合我国煤质情况,以小直径重介旋流器和干扰床分选机这两种应用最为广泛,因此这里仅介绍煤泥重介旋流器、干扰床分选机在粗煤泥分选上的应用。

1.1 煤泥重介旋流器煤泥重介的原理是利用离心沉降原理进行分选,其本身没有运动部件,结构相对简单。

当煤流和介质流以一定的压力从进料口切线给入旋流器过程中,在柱段器壁的导流作用下,悬浮液强烈旋转,旋流器内的流体流动呈双螺旋结构模型。

在旋流器内的旋转流场中,悬浮液中密度大的颗粒在离心力的作用下容易移向器壁附近,并随外旋流在底流口排出;密度小的颗粒,来不及到达器壁即随内旋流从溢流口排出。

不同密度下的粗煤泥得到了有效的分选。

煤泥重介旋流器的有效分选粒级为0.045-1mm。

在分选过程中,旋流器直径越小,产生的离心系数越高,粗煤泥颗粒在煤泥重介中受到分选力远大于重力场和大直径重介中的分选力。