关于人造金刚石的制备与合成

- 格式:docx

- 大小:20.52 KB

- 文档页数:3

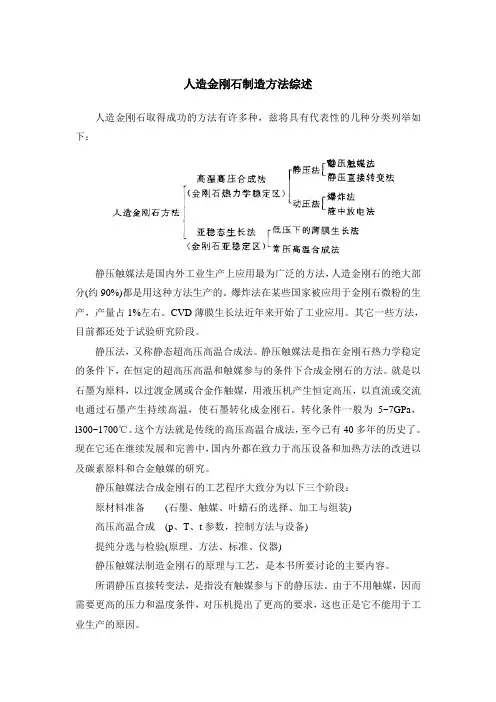

人造金刚石制造方法综述人造金刚石取得成功的方法有许多种,兹将具有代表性的几种分类列举如下:静压触媒法是国内外工业生产上应用最为广泛的方法,人造金刚石的绝大部分(约90%)都是用这种方法生产的。

爆炸法在某些国家被应用于金刚石微粉的生产,产量占1%左右。

CVD薄膜生长法近年来开始了工业应用。

其它一些方法,目前都还处于试验研究阶段。

静压法,又称静态超高压高温合成法。

静压触媒法是指在金刚石热力学稳定的条件下,在恒定的超高压高温和触媒参与的条件下合成金刚石的方法。

就是以石墨为原料,以过渡金属或合金作触媒,用液压机产生恒定高压,以直流或交流电通过石墨产生持续高温,使石墨转化成金刚石。

转化条件一般为5~7GPa,l300~1700℃。

这个方法就是传统的高压高温合成法,至今已有40多年的历史了。

现在它还在继续发展和完善中,国内外都在致力于高压设备和加热方法的改进以及碳素原料和合金触媒的研究。

静压触媒法合成金刚石的工艺程序大致分为以下三个阶段:原材料准备(石墨、触媒、叶蜡石的选择、加工与组装)高压高温合成(p、T、t参数,控制方法与设备)提纯分选与检验(原理、方法、标准、仪器)静压触媒法制造金刚石的原理与工艺,是本书所要讨论的主要内容。

所谓静压直接转变法,是指没有触媒参与下的静压法。

由于不用触媒,因而需要更高的压力和温度条件,对压机提出了更高的要求,这也正是它不能用于工业生产的原因。

静压法有两种情况,一是固相转化,二是熔融冷暖。

(1) 固相转化固相转化,要求提供12GPa以上的压力、2000℃以上的温度,保持时间很短(千分之几秒),只能生长细微的多晶体。

(2) 熔融冷凝此法比固相转化要求更高的压力和温度。

日本有人曾经在20GP,和4000℃条件下,使金刚石熔融,然后逐渐冷凝成为块状大单晶。

这是液相金刚石向固相金刚石的转变。

也可以通过石墨→熔融→重结晶的过程生成金刚石。

石墨在高压高温下熔融,晶格解体,然后冷凝,在重结晶过程中建立起金刚石键,成为金刚石晶体。

金刚石的人工合成摘要:简要介绍了常见的人工合成金刚石技术,以及合成过程中的一些影响因素。

关键词:金刚石人工合成合成工艺影响因素前言金刚石是一种稀有、贵重的非金属矿产,在国民经济中具有重要的作用。

为满足工业上的需求和缓解金刚石日益匮乏的现状,人类已经在合成金刚石方面作了许多的探索,并取得了许多有实用价值的阶段性成果。

金刚石中宝石级金刚石因其折射率大,在光下有火彩现象而用来制作精美的首饰。

人造金刚石具有诸多优异特性,已被广泛地应用于工业、科技、国防、医疗卫生等很多领域。

例如:利用金刚石硬度大制作精细研磨材料、高硬切割工具、各类钻头、拉丝模,还被作为很多精密仪器的部件;由于导热率高、电绝缘性好,可作为半导体装置的散热板。

因此,人造金刚石被誉为“21世纪的战略性材料”。

因此对于人造金刚石的合成的研究具有非常重要的意义[1].金刚石的人工合成工艺金刚石、石墨及无定型碳都是由纯碳元素组成,合成钻石就是人为地模拟天然钻石的形成条件,将其他晶体结构的碳质材料在一定条件下转化为具有SP3 共价键的金刚石型晶体结构。

从理论上讲,各种形式的碳均可以转化为金刚石,但研究表明,不同的碳素材料对生长金刚石的数量、质量和颗粒大小均有相当大的影响,石墨转化为金刚石的自由能较低,因此石墨是合成钻石的最主要原料之一。

目前,人类已掌握了多种合成钻石方法。

人造金刚石的合成技术形成了静态高温高压法、动态超高压高温合成法、低压气相沉积法等[2]。

一般石墨在10GPa、3000℃左右可以转变成金刚石,如果加有金属触媒则所需要的条件将大为降低,通常在压力约为5.4GPa和温度约为1400℃的条件下就能发生转化。

常用的方法为合成条件较低的添加触媒催化的高温高压合成,即静态高温高压法。

这种方法中有生长磨料级金同q石(粒径小于1B)的膜生长法和合成宝石级金刚石(粒径大于lmm)的温度梯度法。

(1)膜生长法(FGM)金刚石膜生长法就是指在有金属触媒的参与下,石墨通过高温高压的作用透过金属膜沉积在金刚石核上使之长大[3]。

人造金刚石特性及其制造方法简介

金刚石是自然界最坚硬的物质,摩氏硬度10,显微硬度

10000kg/mm2,显微硬度比石英高1000倍,比刚玉高150倍。

它的形成和发现极为不易,它是碳在地球深部高温高压的特殊条件下历经亿万年转化而成的,由于地壳的运动,它们从地球的深处来到地表,蕴藏在金伯利岩中,从而被人类发现和开采。

虽然人类可以生产出人造金刚石,但质量大小还不及天然金刚石。

人造金刚石在工业中应用十分广泛,可用于切削、磨削、钻探;由于导热率高、电绝缘性好,可作为半导体装置的散热板;它有优良的透光性和耐腐蚀性,在电子工业中也得到广泛应用。

人造金刚石制造方法有许多种,具有代表性的几种分类参考下图:

静压触媒法是国内外工业生产上应用最为广泛的方法,人造金刚石的绝大部分(约90%)都是用这种方法生产的。

爆炸法在某些国家被应用于金刚石微粉的生产,产量占很小。

CVD薄膜生长法近年来开始了工业应用。

其它一些方法,目前都还处于试验研究阶段。

静压法,又称静态超高压高温合成法。

静压触媒法是指在金刚石热力学稳定的条件下,在恒定的超高压高温和触媒参与的条件下合成金刚石的方法。

就是以石墨为原料,以过渡金属或合金作触媒,用液压机产生恒定高压,以直流或交流电通过石墨产生持续高温,使石墨转化成金刚石。

转化条件一般为5~7GPa,l300~1700℃。

这个方法就是传统的高压高温合成法,至今已有40多年的历史了。

现在它还在继续发展和完善中,国内外都在致力于高压设备和加热方法的改进以及碳素原料和合金触媒的研究。

静压触媒法合成金刚石的工艺程序大致分为以下三个阶段:。

关于人造金刚石的制备与合成1目的与意义钻石,就是珠宝中的贵族,它通明剔透,散发着清冷高贵的光辉,颇有“出淤泥而不染的气质。

钻石亦被称为金刚石,就是自然界最坚硬无比的物质,人造金刚石不仅可以加工成价值连城的珠宝,在工业中也大有可为。

它硬度高、耐磨性好,可广泛用于切削、磨削、钻探;由于导热率高、电绝缘性好,可作为半导体装置的散热板;它有优良的透光性与耐腐蚀性,在电子工业中也得到广泛应用。

1、制造树脂结合剂磨具或研磨用等2、制造金属结合剂磨具、陶瓷结合剂磨具或研磨用等3、制造一般地层地质钻探钻头、半导体及非金属材料切割加工工具等4、制造硬地层地质钻头、修正工具及非金属硬脆性材料加工工具等5、树脂、陶瓷结合剂磨具或研磨等6、金属结合剂磨具、电镀制品。

钻探工具或研磨等7、剧切、钻探及修正工具等[1]2设计基本原理石墨在一定的温度与压强下就是会发生结晶变态从而变成金刚石,且石墨的温度与压强要在金刚石的热稳定性区域内,其动力学要满足一定的关系。

3设计内容(方案)3、1原材料的选择金刚石就是石墨结晶变态产生的,其石墨就是主要原料,转变过程的反应压力与温度必须不低于190 000kg/cm2 与∽3900℃[2],这一推测的正确性已为实验所证实。

不过目前要得到这样高的压力与温度的设备就是非常困难的。

所以需要加入触媒材料来降低石墨的活化能。

3、2制备与合成方法3、2、1压力控制人造金刚石压机生产工艺要求加压控制根据合成材料的不同分2~6段超压、保压,超压到90 MPa左右,再保压几分钟后卸压,完成一个工序,时问为几分钟到十几分钟。

可根据工艺要求任意设为多段,由现场人机界面随时输入修改。

加压闭环控制系统将压力传感变送器所测的油液压力信号与计算机中预设的压力控制工艺曲线进行分析比较,经过高级控制算法处理后,控制液压泵组与液压阀组的工作状态,使系统的压力工作状态跟踪给定压力工艺曲线。

被控对象油路压力就是由电动机带动增压器增压的,要求系统在几分钟内将油路压力从lO Pa 左右分几段提升到90 MPa左右,并且超调不能大于0.3 MPa。

人造金刚石的制备方法与超高压技术研究摘要:人造金刚石的制备是一项高度复杂和引人注目的科学技术领域。

随着科学技术不断进步,人造金刚石应用日益广泛,与此同时制备方法不断改进,如今超高压技术是我国制备人造金刚石的主要方法。

文章围绕天然金刚石的特点,按照静压法、动压法和低压法三种方法阐述人造金刚石制备技术,并从制备装置角度阐述人造金刚石的设计要点,旨在为人造金刚石技术发展优化提供更多参考。

关键词:人造金刚石;制备方法;超高压技术;高温高压;制备装置引言:金刚石作为一种具有卓越硬度、导热性和光学特性的材料,在工业、电子、医疗和科学研究等领域有广泛的应用。

然而,自然形成的金刚石非常稀有,开采困难,因此人造金刚石的制备一直是科学家和工程师们的重要研究领域之一。

超高压技术是制备人造金刚石的关键方法之一,通过模拟地下极端条件,将碳原子重新排列,形成金刚石晶体。

因此,本章研究人造金刚石的制备方法并阐述超高压技术,对推动人造金刚石发展有积极意义。

1人造金刚石的制备方法1.1高压法高压法是一种制备人造金刚石的可行方法,可以细化为两部分:其一是静压法,其二是动压法。

其中静压法适用于制备较大的金刚石晶体,而动压法适用于制备小型但高质量的金刚石晶体。

这两种方法都需要极高的压力和温度,以模拟地下地壳中自然形成天然金刚石的条件。

1.1.1静压法静压法是制备人造金刚石的一种传统方法,它通过在高压高温条件下将碳源压缩成金刚石晶体。

主要步骤如下:第一,将碳源(通常使用金属镁粉末)和种子金刚石晶体放置在高压装置中。

种子金刚石晶体通常是已有的金刚石小晶体,它们可以作为起始点来促使新的金刚石晶体生长。

第二,借助高压装置中产生的极高压力(通常在数兆帕到千兆帕之间)和高温度(通常在1500°C到2500°C之间)条件下,碳源被压缩成金刚石晶体的晶格结构。

第三,经过一定时间的高温高压操作,最终形成人造金刚石。

1.1.2动压法动压法是借助爆炸来产生极高的压力和温度,从而制备人造金刚石的方法。

人造金刚石的制备方法及其超高压技术摘要:金刚石具有完整的晶型、强度高、良好的自锐性等特点,成为已知自然界硬度最高的物质。

同立方氮化硼、碳化钨、刚玉、石英等硬质材料相比,它的洛氏硬度、显微硬度、莫氏硬度都具第一位。

金刚石工具在磨削时,金刚石抵抗损坏的能力表示强度。

天然金刚石作为一种稀缺矿产资源,长期以来不能满足人们的生产需求,因此,将廉价的碳转化成金刚石的制备科学与超高压技术便成为广大科研工作者的研究热点。

基于此,本文主要对人造金刚石的制备方法及其超高压技术进行分析探讨。

关键词:人造金刚石;制备方法;超高压技术1、前言由于地心引力场的存在,导致地球内部处于高温高压状态,其最高压力约为370GPa。

地球内部的高温高压环境为矿物质的形成提供了条件,金刚石就是在高温高压环境下形成的。

一般认为天然金刚石是在地壳深部70km以下,在5~7GPa、1200~1800℃的自然条件下,由碳转变而成。

金刚石具有极其优良的力学、热学、光学、电学以及化学性能,广泛地应用在工业、科技、国防、医疗卫生等很多领域,需求量较大。

2、人造金刚石的制备方法2.1高压法2.1.1静压法静压法是指利用液压机产生压力,通过固态传压介质的变形产生腔体准静水压,通过电流加热产生腔体高温,从而进行金刚石人工制备的方法。

静压法可以随意调节保温和保压时间,可以根据需要控制晶体粒度、质量和晶形等,具有很强的操控性,是目前普遍使用的金刚石人工制备方法。

(1)工业金刚石的人工制备现今,大规模工业化生产工业金刚石最有效的方法是高温高压下的膜生长法。

在膜生长法中,作用在金属膜两侧的温度差可以忽略不计,金刚石的生长驱动力(过剩溶解度)与过剩压成正比,当石墨的浓度趋于过饱和状态时,金刚石成核生长。

在金刚石晶体外侧包有一层薄的金属膜,介于金属膜两侧的分别是石墨和金刚石。

在采用膜生长法、利用粉末触媒合成工业金刚石的过程中,关键技术主要有两方面:一是组装与合成工艺的合理匹配,二是原材料的合理选择。

静压触媒法合成金刚石全文共四篇示例,供读者参考第一篇示例:静压触媒法是一种制备金刚石的方法,是当今世界上最为重要的合成金刚石的方法之一。

静压触媒法是通过在高温高压条件下,使用金刚石的晶体作为种子,在其表面生长新的金刚石晶体。

这种方法在全球范围内被广泛应用于工业生产和科学研究领域。

静压触媒法合成金刚石的过程中,需要将金刚石种子、碳源和金属触媒放入高温高压的反应室中。

然后在高温高压条件下,触媒催化碳源分解生成碳原子,并在金刚石种子表面生长新的金刚石晶体。

整个过程需要较高的温度和压力,通常在数千摄氏度和几十兆帕的条件下进行。

静压触媒法合成金刚石的过程比较复杂,需要精密的设备和专业的操作技术。

首先是反应室的设计,需要能够承受较高的温度和压力,并能够确保反应过程的安全和稳定。

其次是原料的选择和配比,需要确保金刚石种子的质量和碳源的纯度,以及金属触媒的适量和均匀分布。

最后是实验操作的技术,需要掌握合适的温度和压力控制方法,以及合适的反应时间和过程控制技术。

静压触媒法合成金刚石的优点是生长速度快、晶体质量高、适用于各种复杂形状的金刚石材料制备。

它广泛应用于钻石工具、金刚石薄膜、金刚石刀具、金刚石光学元件等领域。

静压触媒法合成金刚石的技术也在不断发展和改进中,有望为金刚石材料的制备和应用带来更多的进步。

静压触媒法是一种重要的合成金刚石的方法,具有着广阔的应用前景和研究价值。

随着科学技术的不断发展,静压触媒法合成金刚石的工艺和设备将会不断改进和完善,为金刚石材料的制备和应用提供更多的选择和可能性。

希望未来能够有更多的科研成果和技术突破,推动金刚石材料的发展和应用,为人类社会的进步和发展作出更大的贡献。

第二篇示例:静压触媒法合成金刚石的基本原理是在高温高压条件下将碳源和金属触媒混合,形成碳化金属颗粒,再通过长时间的反应使碳源沉积在金属触媒表面形成金刚石微晶核,最终形成金刚石晶体。

相比传统方法,静压触媒法可以大大缩短金刚石的合成周期,同时由于采用的是静压方式,可以减少能源的消耗,提高合成效率。

cvd人造金刚石生产工艺流程英文回答:CVD (Chemical Vapor Deposition) is a widely used method for producing synthetic diamonds. The process involves the deposition of carbon atoms onto a substrate, creating a diamond film. This technique offers several advantages over other methods, such as high purity, control over diamond properties, and scalability.The CVD diamond production process begins with the selection of a suitable substrate, typically made ofsilicon or diamond. The substrate is prepared by cleaning and polishing to ensure a smooth surface. This step is crucial for the subsequent diamond growth.Next, a mixture of gases is introduced into a reaction chamber. The most commonly used gases are hydrogen and methane. Hydrogen acts as a carrier gas, while methane provides the carbon source. The gases are carefullycontrolled to achieve the desired diamond properties.The reaction chamber is then heated to a high temperature, typically around 800 to 1000 degrees Celsius. This temperature is necessary for the decomposition of methane and the release of carbon atoms. The carbon atoms are transported by the hydrogen gas to the substrate surface.Upon reaching the substrate surface, the carbon atoms undergo a series of chemical reactions, resulting in the formation of diamond. The process is facilitated by the high temperature and the presence of hydrogen, which acts as a reducing agent. The carbon atoms bond together in a crystal lattice structure, forming a diamond film.The diamond growth continues until the desired thickness is achieved. This can take several hours or even days, depending on the deposition rate and the desired film properties. During the growth process, the temperature, gas composition, and other parameters are carefully controlled to ensure the desired diamond quality.After the diamond growth is complete, the film iscooled down gradually to room temperature. This step is important to prevent thermal stress and ensure theintegrity of the diamond film. Once cooled, the diamondfilm is carefully removed from the substrate.The final step in the CVD diamond production process is the polishing and cutting of the diamond film. This step is necessary to remove any imperfections and shape the diamond into the desired form, such as a gemstone or a cutting tool. The polished diamond is then ready for various applications, such as jewelry, electronics, and industrial tools.中文回答:CVD(化学气相沉积)是一种广泛应用的人造金刚石生产方法。

如何“⼈造”⾦刚⽯,背后的原理⼜是什么?实际上如何制造⾦刚⽯这个话题在头条上已有类似介绍,⼀个是科普中国,另⼀个是果壳⽹。

但是包括两篇⽂章在内的类似讯息都⽆意介绍为什么能这么搞,也漏掉了⼀些合成⼿段。

Lightbox的⼈⼯彩钻为了弥补这些遗憾,本⽂将多介绍⼏种⼈⼯合成⾦刚⽯的⽅法,以及⽅法背后的原理。

know what, know how更要know why,原理的介绍是本⽂的重⼼。

天然⾦刚⽯的形成机理说是科普⼈造⾦刚⽯的原理,为啥要先介绍天然⾦刚⽯的形成呢?因为⼈造⾦刚⽯的思路很多正是借鉴于此。

天然⾦刚⽯的⽣成⽅式主要有两种:⼀是天体撞击,⼆是地质作⽤[1]。

蓝⾊钻⽯的⼀种⽣成假说,蓝钻⾥的硼是从海⾥来的两种作⽤背后的原理⼏乎⼀致,往简单了说:在⾼温⾼压条件下,含碳物中的碳被还原成碳原⼦,⼀个个碳原⼦堆积成⾦刚⽯结构。

对于“⾼温”和“⾼压”的数据,不同⽂献⾥的还相差不少,但是基本都在1400°C和5.5万个⼤⽓压左右。

总之不是⼈呆的地⽅。

这就有个问题了,为什么被还原出来的游离碳原⼦不去形成铅笔⾥的那种⽯墨,⽽是⾦刚⽯呢?这得从热⼒学的⾓度讲⼀讲:碳的相图A点:我们⽣活的环境温度不⾼,压⼒不⾼,可以看出A点位于“⽯墨稳相和⾦刚⽯亚稳相”,意思就是在这个压⼒-温度区域内,⽯墨是热⼒学上稳定的,⽽⾦刚⽯则不稳定,有⾃发变成⽯墨的趋势。

B点:地底是⾼温⾼压的环境,已经处于“⾦刚⽯稳相和⽯墨亚稳相”,类⽐地,这个区域内,⽯墨不稳定,⾦刚⽯稳定,所以游离碳原⼦会⾃发以sp3杂化的形式堆积成⾦刚⽯,⽽⾮sp2的⽯墨。

钻⽯和⽯墨不同的结构⼈造⾦刚⽯的思路合成⾦刚⽯的⽅法有很多:⾼压⾼温(high-pressure high temperature)化学⽓相沉积(chemical vapor deposition)碳衍⽣物转化(carbide-derived carbon)⽔热⽣长(hydrothermal growth)爆炸冲击(shock-wave)脉冲激光辐照(pulsed-laser irradiation)现在能够产业化合成⾦刚⽯⽅法主要是这两种:⾼压⾼温法(HPHT)和化学⽓相沉积法(CVD)。

人工合成金刚石理论与技术【摘要】金刚石作为一种贵重,稀有的非金属矿物,一直在国民经济中发挥着重要作用。

其在工业上和生活中但扮演着重要角色。

但是它的匮乏很大程度上限制了它的发展,人工合成方法应运而生。

本文主要介绍几种金刚石的人工合成的理论和方法。

【关键词】金刚石人工合成【正文】一、金刚石的重要价值由于金刚石所具有诸多优异特性,它已经已被广泛地应用于工业、科技、国防、医疗卫生等很多领域。

金刚石硬度很大,可以利用它作精细研磨材料、高硬切割工具、各类钻头、拉丝模,还被作为很多精密仪器的部件;金刚石的导热率高、电绝缘性好,可作为半导体装置的散热板。

除此之外它还有良好的透光性与耐腐蚀性。

现代更有功能金刚石的诞生。

人造金刚石更是被誉为“21世纪的战略性材料”。

因此对于人造金刚石的合成的研究具有非常重要的意义。

二、自然金刚石形成机理人类最早是在火山爆发的岩筒中发现的,它形成于金伯利岩中。

金伯利岩体分布在古老刚性“地台”区。

它的熔浆来自地下100km~200km 的上地幔,沿深大断裂向上侵入,期间不断受阻,并形成高温、高压,这是个漫长的阶段,,早期结晶矿物有橄榄石、镁铝榴石、金刚石,随之结晶出铬透辉石、铬尖晶石。

随着岩浆逐步上升,温度、压力逐步降低,岩浆发生蒸馏作用,生成镁钛铁矿和金红石。

当岩浆达浅成带部位时,温度、压力更低,挥发组分大量析出,生成矿物有钙钛矿、钙镁橄榄石和磷灰石。

当岩浆压力超过上覆岩层压力即爆发。

因岩浆是多期继续上升, 先期结晶的岩石碎块和矿物被后期岩浆胶结。

无论是在深部还是浅部的金伯利岩体都含金刚石。

金刚石包裹体中有镁铝榴石、橄榄石、铬尖晶石。

还有镁铝榴石包裹金刚石、金刚石包裹金刚石,皆说明金刚石结晶的多期性。

由于岩浆上升, 挥发份活化, 水分子反应强烈, 形成蚀变次生矿物, 有蛇纹石、碳酸盐、绿泥石、滑石等。

因此, 岩体上部比下部金刚石含量多。

还有金伯利岩体捕掳体和围岩中发现金刚石,而找不到与金伯利岩浆有任何联系,推断这可能是一种高温汽成的金刚石。

几种人造金刚石生产工艺介绍来源:中国超硬材料网2012-08-03 字号:T | T1910 年布里奇曼设计出压强达2 万公斤/厘米2 的高压装置。

1953 年美国通用电气公司在他的装置基础上设计一种高压装置并利用它在1955 年首次合成了金刚石。

这种方法也就成为传统的人造金刚石的生产方法。

六面顶压机生产工艺:以六面顶压机及工艺技术生产人造金刚石和立方氮化硼,是我国具有完全知识产权、不同于其他各国的创新成果,是几代中国科学家和广大工程技术人员智慧的结晶,是我们国家超硬材料行业的骄傲!六面顶压机及其工艺方法以令两面顶方法为荣的发达国家科技人员刮目相看!物美价廉的六面顶压机及其生产超硬材料的独特方法已能经济地生产出世界先进水平的产品,逼着他们不得不引进中国的六面顶压机进行研究和生产。

经过半个世纪的发展,金刚石生产工艺又有了许多新的突破,现简要介绍如下:低压气相沉积(CVD)技术取得重大进展该方法包括热丝CVD和等离子放大CVD,是令CH4/H2,CH4/N2和CH4/Ar 等能提供碳原子的气体,在低压及高温的条件下,在合适的的底物(如Si, c-BN, SiC,Ni, Co, Pt, Ir and Pd等)上进行沉积,从而获得高性能,高纯度的金刚石薄膜。

下图为微波等离子放大CVD的设备示意图:用C60 生产金刚石薄膜据英国《新科学家》1994 年7 月30 日报道,美国伊利诺伊阿贡国家实验室的迪特尔·格伦(Dieter Gruen)发明了用C60 生产金刚石薄膜的技术,该方法可以说是对CVD 方法的改进。

CVD 法生产的金刚石薄膜生长速度往往较慢,并且会含有少量的氢,而氢会使金刚石的四方晶体变形,从而会损害金刚石薄膜的有用性能。

格伦的新方法是在氩气保护下,用两个碳电极之间的电弧高温产生含C60 分子的烟尘,然后对烟尘施加微波放电,通过放电使C60 中碳原子对破坏,然后碳原子再连接成双碳二聚物,这种双碳二聚物的特点是能快速的和工具或光学元件等表面结合,形成没有氢原子的接近于纯金刚石的膜。

金刚石材料的制备和应用研究金刚石被誉为世界上最硬的材料,具有高强度、高导热性和高化学稳定性等优异性能,是一种重要的工程和高科技材料。

本文将从金刚石材料的制备和应用入手,探讨其在多个领域的广泛运用。

一、金刚石的制备金刚石的制备方法主要有自然资源采集、人工合成以及转化方法等。

其中,自然资源采集是从事钻石开采的矿山中获取天然金刚石,而人工合成则是通过化学气相沉积(CVD)、高温高压(HPHT)和热解等方法人工生长金刚石晶体。

这些方法由于能够控制金刚石生长过程和基质的质量,因而生长出来的人造金刚石质量稳定、性能优良,是工业领域中广泛使用的金刚石材料。

二、金刚石在机械加工中的应用金刚石作为工业材料的重要应用方向是机械加工,如切割、磨削和钻孔等。

金刚石刀具的使用寿命长,能够在较长时间内保持高效的切割、磨削和钻孔性能。

同时,金刚石的硬度极高,因此可以切割耐火材料、非金属材料、半导体等高难度材料,广泛应用于半导体、航天、船舶、汽车等领域,在工业生产中为制造高质量产品提供了保障。

三、金刚石在电子领域的应用金刚石材料在电子领域应用越来越广泛。

由于其高导热性,能够有效地降低电子元器件的温度,因此金刚石被广泛应用于高功率微波元器件、辐射探测器、高频电子元器件等。

同时,金刚石还被用作光学窗口材料,大大提高了光学设备的工作效果。

四、金刚石在环保领域的应用目前,金刚石还被用作环保领域的材料,主要是用于处理污水和废气。

纳米金刚石膜具有高比表面积和电性能,可以吸附并分解污染物,通过纳米金刚石膜的选择性渗透性,可以使废水中的有用金属离子得到回收,达到废物资源化的目的。

五、金刚石在生物医学领域的应用金刚石有着极高的化学稳定性和生物相容性,因此在生物医学领域也有着广泛的应用。

金刚石有很好的生物相容性和优异的生物配偶体材料性质,可用于体内部位的人工修复和替代,特别在人工关节、牙科材料及其他技术中有着广泛的应用。

六、总结综上所述,金刚石材料在工业、电子、环保和生物医学等领域都有着广泛的应用,其强大的物理性质和优异的化学稳定性使其在众多领域中都有着不可替代的地位。

关于人造金刚石的制备与合成

1目的与意义

钻石,是珠宝中的贵族,它通明剔透,散发着清冷高贵的光辉,颇有“出淤泥而不染的气质。

钻石亦被称为金刚石,是自然界最坚硬无比的物质,人造金刚石不仅可以加工成价值连城的珠宝,在工业中也大有可为。

它硬度高、耐磨性好,可广泛用于切削、磨削、钻探;由于导热率高、电绝缘性好,可作为半导体装置的散热板;它有优良的透光性和耐腐蚀性,在电子工业中也得到广泛应用。

1、制造树脂结合剂磨具或研磨用等

2、制造金属结合剂磨具、陶瓷结合剂磨具或研磨用等

3、制造一般地层地质钻探钻头、半导体及非金属材料切割加工工具等

4、制造硬地层地质钻头、修正工具及非金属硬脆性材料加工工具等

5、树脂、陶瓷结合剂磨具或研磨等

6、金属结合剂磨具、电镀制品。

钻探工具或研磨等

7、剧切、钻探及修正工具等[1]

2设计基本原理

石墨在一定的温度和压强下是会发生结晶变态从而变成金刚石,且石墨的温度和压强要在金刚石的热稳定性区域内,其动力学要满足一定的关系。

3设计内容(方案)

3.1原材料的选择

金刚石是石墨结晶变态产生的,其石墨是主要原料,转变过程的反应压力和温度必须不低于190000kg/cm2和∽3900℃[2],这一推测的正确性已为实验所证实。

不过目前要得到这样高的压力和温度的设备是非常困难的。

所以需要加入触媒材料来降低石墨的活化能。

3.2制备与合成方法

3.2.1压力控制

人造金刚石压机生产工艺要求加压控制根据合成材料的不同分2~6段超压、保压,超压到90MPa左右,再保压几分钟后卸压,完成一个工序,时问为几分钟到十几分钟。

可根据工艺要求任意设为多段,由现场人机界面随时输入修改。

加压闭环控制系统将压力传感变送器所测的油液压力信号与计算机中预设的压力控制工艺曲线进行分析比较,经过高级控制算法处理后,控制液压泵组和液压阀组的工作状态,使系统的压力工作状态跟踪给定压力工艺曲线。

被控对象油路压力是由电动机带动增压器增压的,要求系统在几分钟内将油路压力从lO Pa左右分几段提升到90MPa左右,并且超调不能大于0.3MPa。

控制速度要快,控制精度要高。

因此超压采用主泵开关控制,保压采用副泵补压模糊PID控制。

模糊控制具有控制速度快、过程参数的变化适应性强、可靠性高、不受工作环境影响、鲁棒性好、灵敏度高、不需要精确数学模型等特点。

但模糊控制的稳态精度较差,故采用模糊一PID复合控制的方法,以提高模糊控制的精度[3][7][8]

3.2.2温度控制

人造金刚石压机生产工艺要求加热控制是在超压达30MPa以后开始的,加热控制也分加温、保温几段进行,几分钟或十几分钟后停止加热。

加热控制系统将加热电压和加热电流采样信号相乘得到功率测量值,与计算机预设的加热功率工艺曲线进行分析比较,经高级控制算法处理后,通过控制功率可控硅的导通角来控制大电流加热变压器的输出电压和输出电流,使系统的加热功率满足工艺要求。

被控对象合成块为叶腊石作触媒内装石墨,为电阻性负载。

由于采用变压器降压和升流,串入了电感性负载,容易引起超调和振荡。

合成块的温度是根

据热功当量原理产生和计算,由于传热介质编织带、合金顶锤、叶腊石的特性,使温度具有滞后性质。

被控对象合成块在合成过程中被6个顶锤全封闭,其温度采用红外线测温仪测量。

[4][9][10]

3.2.3钉锤位移采用高速指令

顶锤位移检测系统的作用是根据6个顶锤位移传感器检测的位移量,计算出每对顶锤的同步差,以及在合成过程中预测每个顶锤位移发展趋势,以提供计算机可靠的顶锤位移数据,并控制6个顶锤按工艺流程要求准确无误地动作。

人造金刚石合成过程中充液时6个顶锤的吲步差的精度,是合成金刚石的重要指标,要求同步差小于0.01lnnq。

充液时间却只有4~5S,要在极短的时问内准确无误地采样20×6组顶锤位移数据,并及时进行分析处理。

采用高速处理指令、浮点运算指令和各种抗干扰措施等确保控制的精度。

[5][2][3][4]

3.3试验所用仪器

由于目前所采用的六面顶压机系统在温度和压强发面不能进行精确控制,所以本设计采用智能控制系统。

所需仪器压机的计算机控制系统主要是代替压机原来的电控系统。

它由加压控制、加热控制、顶锤位移控制、综合分析处理、现场监控、中心监测几部分组成,具有逻辑分析、数理计算、最优化动态控制、状态检测、异常情况分析及处理、工艺自动跟踪、动态显示、人机友好界面、网络通信等智能化功能。

[1][3][5][11]

3.4试验条件参数

金刚石生产工艺要求控制系统各项技术指标如下:

压力控制范围及稳态控制精度0~100MPa±0.30MPa,动态响应时间<3S;加热电压控制范围0~6V;加热电流控制范围0~10kA;加热功率控制范围及稳态控制精度0~60kW±0.1kW,动态响应时间<2s;顶锤位移量控制范围及控制精度0~100mm±0.01mm

3.5试验结构表征以及性能测试等

试验结构表征:通过一定的压强和温度使石墨在催化剂作用下发生变态结晶从而转变成金刚石性能测试:主要针对金刚石体腔的大小,质量的多少,和纯净度,强度,硬度进

行测试。

3.6并能进行设计方案可行性的理论分析。

30年来,合成工艺有比较大的进展,主要体现在反应腔体的扩大,合成第一颗金刚石的反应腔体直径是3.13mm,六面顶装置被采用后,反应腔体直径从10经过12、14、l6扩大到18mm,历时20余年,且这些工作都是在5×6MN设备上完成的。

如今采用智能控制系统,对金刚石的温度和压力的稳定性进一步精确性控制,那么金刚石的合成技术层相信会更上一层楼。

只是在晶体的生长反面还需要进一步研究。

3.6.1热力学基础

根据热力学原理可以确定石墨—金刚石转变过程的方向和限度,其转变过程的方向可以通过转变过程的自由能的变化来判断。

3.6.2动力学条件分析

石墨—金刚石的热力学研究表明,祗要温度和压力处于“金刚石的热力学稳定区内,石墨就有转变为金刚石的可能,但实际情况并不如此理想。

根据近代碰撞理论可知,不是所有分子都能参加反应的,参加反应的只有活化分子碰撞形成活化络合物(即处于过渡状态),这个络合物是不稳定的,它分解后可得到“生成物”对石墨—金刚石的转变过程来讲,当其它条件不变时,增加压力对于反应速度是不利的,这是因为压力的增加对于庞大和开阔活化络合物的形成是不利的。

3.6.3金刚石的催化

压力和温度是影响反应速度的重要因素。

石墨转变为金刚石只有在两种条件同时存在时才能实现。

据推测,在无触媒参与的条件下,这一转变过程的反应压力和温度必须不低于

190000kg/cm2和∽3900℃,这一推测的正确性已为实验所证实。

不过目前要得到这样高的压力和温度的设备是非常困难的。

为了解决这一难题,国外的研究者在人造金刚石晶体生长技术方而进行了不少工作。

他们的研究结果充分表明,在较低的温度(1200~2400℃)和压力(50000~100000atm)的条件下,几分钟内是能够制得金刚石的,不过需要加入触媒剂。

十分明显,触媒在这一转变过程中是非常重要的。

在目前我们所设计的61型、62型超高压高温设备所能达到的压力(75000atm)和温度(1200~2000℃)的范围则更具有其现实意义。

不言而喻,触媒的正确选择也就显得十分重要。

4结论

人造金刚石合成技术的研究中心已在好些国家建立起来,正在大力展开这方面的研究工作,并取得显著成效。

这一技术轮廓虽有透露,但关键性的细节问题仍属保密,有待我国科学工作者去研究解决。

因此,我们认为:1.天然金刚石不能满足科学技术发展的要求,必须走人工合成之路;2.从国内天然资源少,需求量多,必须迅速地掌握人造金刚石晶体生长这一门新技术;3.为了给人造金刚石新品种的发展提供一套完整的工艺规程,必须在实验室中进行创造性的实验研究工作;4.为了给实验研究工作提供一些方向性的资料,特将收集到的国外有关人造金刚石合成技术资料,工艺资料加以整理分析。

[6]

参考文献

[1]陈启武.人造金刚石合成工艺[D].长沙:长沙矿冶研究院,1994.

[2]刘忠祥.人造金刚石在空气中的人稳定性研究[D].武汉工业大学新材料研究所:,1997.

[3]王光祖.金刚石成核过程工艺控制[R].郑州三磨研究所:2000.

[4]陈启武.人造金刚石超高压设备大型化的几个问题[J].矿冶工程1996,16(3):60-63

[5]

林克英,潘,勇,侯书恩,肖红艳,马保军.人造金刚石的提纯技术[N].金刚石与磨料模具工程,2005(11).

[6]程辉.人造金刚石合成工艺参数的选择与调整[J].超硬材料与工程,1999,(4):13-16

[7]朱凌云,吕承康,.人造金刚石合成工艺的智能控制人造金刚石合成工艺的智能控制[J].工业仪表与自动化装置,2005,(6):23-27

[8]王光祖.人造金刚石合成工艺基础[R].通用机械研究所:王光祖,1966.

[9]王光祖.人造金刚石合成技术开拓创新的5O年[J].金刚石与磨料磨具工程,2004,(6):1-4

[10]人造金刚石综合分选技市研究初搽.罗中平[J].《超硬材料与工程》,2001,(2):19-21。