先进复合材料真空袋,热压罐成型技术

- 格式:doc

- 大小:37.50 KB

- 文档页数:3

先进复合材料热压罐工艺成型过程压力监测技术李艳霞;顾轶卓;李敏;张佐光【摘要】Autoclave is one of the most impor-tant manufacturing processes commonly used to fabricate composite structures with high performances in aeronau-tical and aerospace area. If the cure process is not well controlled, the defects, such as uneven fiber distribution, bridging, waviness, delamination, and deformation, will occur, which seriously affect surface quality, mechanical properties and reliability of composite parts. The pressure monitoring technology during the autoclave process is an important experimental method to guide mould design, cure cycle optimization and the mechanism analysis of de-fect formation, and to improve the manufacturing capabil-ity of composite structures. In this paper, the test methods and their suitability of the pressures shared by ifber, resin, and prepreg stack during the autoclave process are summa-rized.%热压罐工艺是航空航天领域生产高性能复合材料构件最重要的方法,如工艺控制不利可能导致制件存在纤维架桥、屈曲、孔隙、分层、变形等缺陷,从而影响复合材料表面质量、力学性能以及可靠性。

复合材料真空袋压成型工艺复合材料是指将两种或两种以上具有不同化学成份和物理结构的材料在一定的比例和工艺条件下,通过加工制造成能够共同协同作用的新材料。

而真空袋压成型工艺则是将复合材料放在模具内,通过加压将材料压制成需要的形状,而在加压过程中配以真空吸气技术,使材料具有一定的密实度,从而提高复合材料的强度和使用寿命。

真空袋压成型工艺是一种新兴的成型技术,具有以下的优点:1. 减轻设备的负担:真空袋压成型工艺不需要使用大型压力机械设备,只需要制作好前期的模具和真空袋,并配以真空吸气技术,即可轻松完成材料的成型。

3. 降低生产成本:真空袋压成型工艺所需的设备和技术要比其他传统的复合材料生产工艺要简单,成本较低,同时可大量生产相同规格的复合材料,降低生产成本。

4. 提高生产效率:真空袋压成型工艺可以大大提高生产效率,减少对生产流程的不必要限制,加速产品生产的时间,较为理想的解决了传统复合材料生产周期长、工艺繁琐的问题。

真空袋压成型工艺的具体操作步骤如下:1. 准备模具:根据所需的成型产品,制作相应的模具,确保模具的尺寸、形状等符合要求。

2. 制备真空袋:将尺寸比模具大一定量的布料,缝制成可调节长度的袋子形状,袋口需要留出一定的余量,以备后续的成型操作。

3. 切割材料:根据所需的复合材料尺寸,对原材料进行切割。

4. 叠层:将切割好的复合材料进行叠层。

在叠层过程中需要按照一定的顺序和数量进行,确保复合材料的均匀和平整。

5. 布罩真空袋:将叠好的复合材料放入模具中,然后,将真空袋罩在复合材料的表面上。

6. 抽真空:将真空袋里的空气通过吸气口抽取出来,使其成为空心,以增强复合材料的密实度。

7. 闭袋:将真空袋口封好,以确保整个复合材料处在真空状态下。

8. 压制:通过加压的方式,将复合材料进行压制,压制时间、温度和压力等参数需要根据实际情况进行调整。

9. 反压:在压制时结束以后,在一定时间内达到特殊的反压,确保所制造的复合材料状态稳定。

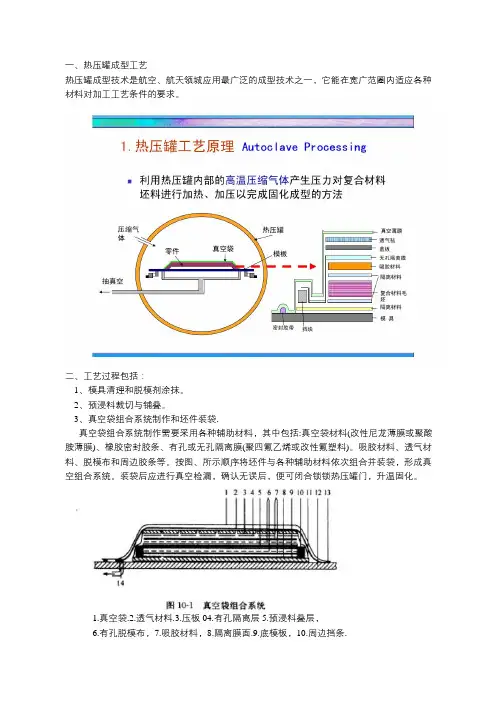

一、热压罐成型工艺热压罐成型技术是航空、航天领城应用最广泛的成型技术之一,它能在宽广范圈内适应各种材料对加工工艺条件的要求。

二、工艺过程包括:1、模具清理和脱模剂涂抹。

2、预浸料裁切与铺叠。

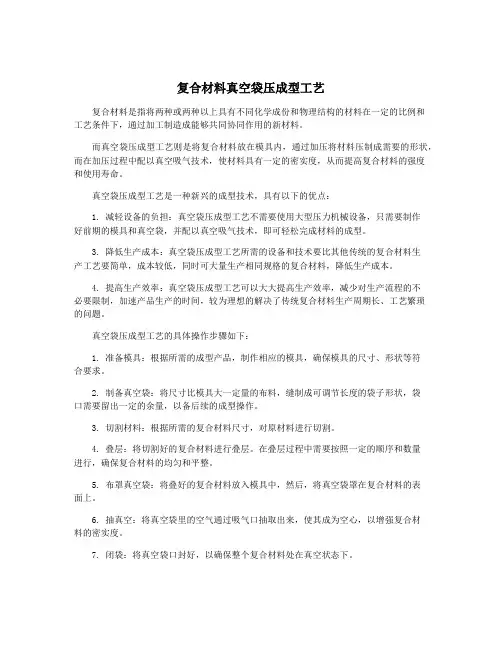

3、真空袋组合系统制作和坯件装袋.真空袋组合系统制作需要采用各种辅助材料,其中包括:真空袋材料(改性尼龙薄膜或聚酸胺薄膜)、橡胶密封胶条、有孔或无孔隔离膜(聚四氟乙烯或改性氟塑料)。

吸胶材料、透气材料、脱模布和周边胶条等。

按图、所示顺序将坯件与各种辅助材料依次组合并装袋,形成真空组合系统。

装袋后应进行真空检漏,确认无误后,便可闭合锁锁热压罐门,升温固化。

1.真空袋.2.透气材料.3.压板04.有孔隔离层5.预浸料叠层,6.有孔脱模布,7.吸胶材料,8.隔离膜面.9.底模板,10.周边挡条.11.周边密封带 12.热压罐金属基板 13.密封胶条,14.真空管路。

4、固化。

各种树脂体系的固化制度,应根据各种不同树脂体系的固化反应特性和物理特性分别给予制定,要慎重考虑加压时机和关闭真空系统的时机。

固化完毕要控制降温速率,以防止因降温速度过快导致制品内部产生残余应力。

5、出罐脱模。

罐内温度降至接近室温时方可出罐脱模。

6、检测与修整。

三、成型过程中的危险性分析由于根据现场使用方介绍,所有预浸料工序均外委完成,该工房主要进行铺料和成型工序,在此仅对成型过程中的危险性进行分析。

1、辅助材料可燃性由下图可以看出,热压罐成型过程的物理化学变化,一般都会达到120-160℃,因此热压罐成型工艺所选择的辅助材料都应该在此温度范围内不应发生化学变化,物理性能稳定。

各种材料均选用阻燃材料,不应存在发生火灾的危险。

2、设备的阻燃性设备的系统分为:罐体、罐门、开门系统、加热系统、冷却系统、加压系统、空气循环系统、真空系统、隔热系统、控制系统等组成,产品的设计均按照国家机电产品安全标准要求设计。

设备的原材料、电气元器件均按照阻燃设计,隔热材料为阻燃材料,不存在发生火灾的隐患。

真空袋成形工艺【实验目的】1.基本掌握真空袋成形的工艺技术,基本操作;2.为复合材料力学性能测试做好准备工作。

【实验器材及材料】1.抽气机(抽真空用)2.玻璃布,脱模剂,脱模布,导流布,丙酮,树脂,密封胶条,导管,容器3.剪刀等小工具图片1 玻璃布图片2 脱模布(1)图片3 抽气管【实验过程】一.铺布1.将玻璃布剪成长方形,铺在台面上;2.剪下一条条红色的脱模布,铺在玻璃布的各个边上;3.铺一层脱模布,脱模布比玻璃大,完整的覆盖住整个实验材料4.在脱模布上铺上导流布,用来引流,使树脂可以均匀的走过玻璃布;二.贴密封胶条,铺密封膜在玻璃布外用密封胶条贴一个长方形,并将导管(抽气导管和引树脂导管)紧紧贴在胶条上,两个导管左右分开,引导树脂的导管放在导流布上。

将密封胶条撕开,铺一张密封膜,确保整个密封膜四周密封很好,不漏气,尤其是导管附近,要用胶条贴的很紧,并且密封膜要平整,以确保实验材料加工出来可以很平整。

三.抽真空,引树脂1.先抽一次检测整个真空袋是否漏气,抽气机压强在一段时间内没有变,证明密封良好,如果密封不好,有漏气,则需要继续进行密封工作,直到密封完好为止。

2.确保密封很好之后,开始抽真空。

先将真空袋内的空气抽走,整个真空袋变为扁平状,然后将引流导管插入制作好的树脂混合剂中,开始进行导流。

3.观察导流过程,发现树脂以直线的形式向抽气方向先快后慢的移动,在抽气端的导流布没有完全铺到材料上,是为了控制树脂流动速度,保证树脂可以均匀的铺满整个材料(玻璃布)。

4.等树脂充满后,取出导管,静置一段时间,启封。

启封时注意要慢,一层一层的揭开,不能太快,防止破坏材料。

揭开密封膜,一层一层去掉玻璃布上的其他铺层,轻轻的从台面上撕下制作完成的材料。

四.后续工作1.拆除装置,清洗台面,整理材料,将其剪成小的长方体,用于后来要做的力学实验。

2.制作实验报告,附图片。

【注意事项和实验心得】1.实验前要把台面清理干净,还有实验材料玻璃布要铺的平整。

先进复合材料热压罐成型技术苏鹏;崔文峰【摘要】近年来,随着复合材料在航空航天中的广泛应用,其加工制造理论和技术水平在逐步提高.其中,热压罐成型技术是复合材料结构成型中较为成熟的方法,在航空航天产品中广泛应用.但是,由于现代大型飞机中应用的复合材料整体构件轮廓复杂度越来越高,尺寸也越来越大,传统热压罐成型技术已经无法满足制造实际应用需求.因此,为提高制品的质量和工作效率,热压罐成型工艺的改进和优化依然是当前主要的途径.本文根据传统热压罐成型工艺流程和特点,从提高产品质量和效率的角度分析其工艺过程,针对下料环节、温度控制环节、压力控制环节以及模具设计等关键技术,给出现阶段的最新研究进展.【期刊名称】《现代制造技术与装备》【年(卷),期】2016(000)011【总页数】2页(P165-166)【关键词】航空航天;复合材料;热压罐成型技术;温度场控制技术【作者】苏鹏;崔文峰【作者单位】大连长丰实业总公司,大连 116038;大连长丰实业总公司,大连116038【正文语种】中文热压罐成型工艺的工作原理是利用罐内的高温压缩气体产生的压力对复合材料坯料进行加热加压以完成固化成型。

热压罐成型系统是由罐体、冷却系统、真空系统、压力系统、加热系统、密封系统和控制系统构成。

表1是热压罐各个系统的技术要求,该技术要求的满足可使热压罐罐内压力和温度均匀分布。

热压罐工艺流程:①预浸料下料(裁剪);②铺叠毛坯;③抽真空预压实(坯料与模具贴合);④(组装)固化;⑤(降温)脱模;⑥无损检测;⑦切边打磨;⑧称重。

当前,在热压罐抽真空压实环节借助真空袋与模具之间抽真空形成的负压,对复合材料坯料进行加压。

现已经发展成熟的技术有真空袋成型法、压力袋成型法和双真空袋成型法。

其中,真空袋成型法加压不大于0.1MPa,只适用于薄板制作或者蜂窝夹层结构。

缺点是制品外形表面质量精度较差。

压力袋成型法是通过向橡皮囊构成的压力袋(气压室)内注入压缩气体实现对复材坯料的加压,压力可达0.25~0.5MPa,特点是对模具的刚度和强度要求高,制品的机械性能好于真空袋成型法制品。

复合材料热压罐技术原理

复合材料热压罐技术是一种先进的复合材料成型工艺,主要应用于航空、航天、电子、兵器等领域。

该技术通过真空袋封装和热压罐设备,实现复合材料制件的均匀温度和压力分布,从而制备出表面质量和内部质量高、形状复杂、面积巨大的复合材料制件。

其技术原理如下:

1. 预浸料准备:预浸料是将增强纤维(如碳纤维、玻璃纤维等)与树脂基体(如环氧树脂、酚醛树脂等)混合后,经过一定的工艺处理制成的。

预浸料的质量直接影响到最终复合材料制件的质量。

2. 铺层设计:根据复合材料制件的结构和性能要求,设计合适的铺层顺序和厚度。

铺层设计对于制件的强度、刚度和疲劳性能等具有重要影响。

3. 真空袋封装:将预浸料按照设计的铺层顺序铺设在模具上,然后用真空袋将其密封。

真空袋可以有效地防止空气和水蒸气进入复合材料制件,确保制件的密实性和均匀性。

4. 热压罐设备升温、加压:将封装好的模具放置在热压罐中,热压罐设备会按照设定的升温速率对模具进行加热,同时施加压力。

这样可以使预浸料中的树脂基体发生固化反应,形成复合材料制件。

5. 保温、降温:在达到一定的温度和压力后,保持一段时间以使树脂充分固化。

随后,热压罐设备会按照设定的降温速率将模具冷却至室温。

6. 卸压、脱模:待模具冷却至室温后,卸除压力,然后脱模得

到复合材料制件。

总之,复合材料热压罐技术原理主要是通过控制温度、压力和时间等参数,实现树脂基体的固化反应,从而制备出具有高性能的复合材料制件。

复合材料的成型工艺复合材料的成型工艺主要包括以下几种:1. 手糊成型工艺:是一种湿法铺层成型法,通过涂刷胶液和铺设纤维织物,在模具上形成一定厚度的层片,然后进行固化。

2. 喷射成型工艺:是将树脂和纤维混合后,通过喷射的方式在模具表面形成一定厚度的层片,再进行固化。

3. 树脂传递模塑技术(RTM技术):将纤维织物放入模具中,然后注入树脂,经过一定的温度和压力条件进行固化,形成复合材料制品。

4. 袋压法成型:是将纤维织物放入密封的袋子里,然后通过压力使纤维织物紧密结合在一起,再经过固化得到复合材料制品。

5. 真空袋压成型:是在袋压法的基础上,通过抽真空的方式排除纤维织物内的空气和水分,提高制品的密实度和质量。

6. 热压罐成型技术:是将预浸料放入金属模具中,通过热压罐的高温高压作用,使预浸料粘结成复合材料制品。

7. 液压釜法成型技术:是将预浸料放入密封的液压釜中,通过液体介质的压力使预浸料紧密结合在一起,再经过固化得到复合材料制品。

8. 热膨胀模塑法成型技术:是将纤维织物放入模具中,利用热膨胀原理使纤维织物紧密结合在一起,再经过固化得到复合材料制品。

9. 夹层结构成型技术:是将两层或更多层预浸料之间夹入一层泡沫材料或其他材料,通过加热加压或抽真空的方式使其粘结成复合材料制品。

10. 模压料生产工艺:是将纤维织物和树脂混合后,经过一定温度和压力条件进行固化,形成模压料,然后将其加工成制品。

11. ZMC模压料注射技术:是将ZMC模压料加热后注入模具中,经过一定的温度和压力条件进行固化,形成复合材料制品。

12. 层合板生产技术:是将多层预浸料按照一定的顺序叠放在一起,然后经过热压或冷压的方式使其粘结成复合材料层合板。

13. 卷制管成型技术:是将纤维织物和树脂混合后,通过卷制机卷制成管状制品。

14. 纤维缠绕制品成型技术:是将纤维织物缠绕在芯模上,然后注入树脂或进行热处理,形成复合材料制品。

15. 连续制板生产工艺:是将预浸料连续通过加热和加压装置,使其连续地粘结成复合材料板材。

先进复合材料真空袋,热压罐成型技术真空袋/热压峨成塑技术是航空、航天领城应用最广泛的成型技术之一它能在宽广范圈内适应各种材料对加工工艺条件的要求。

真空级/热压罐成型的主要工艺流程1.模具清理和脱棋剂涂抹。

脱棋荆一定要涂抹均匀.用量要严格控制,过少影响脱模,过多污染制品。

2.预浸料裁切与铺叠。

裁切与铺叠可采取人工操作.可采取机器辅助裁切与人工铺叠相结合.也可采取全自动方式裁切与铺叠。

裁切按模板裁剪.要注意控制纤维方向偏差,一般不超过士1度。

铺叠时要按照设计的铺层顺序和方向依次铺叠,同时要注意在接缝部位采取搭接形式.且各层接缝必须错开.要注意将顶浸料展平压实,尽量排除层间空气。

3真空袋组合系统制作和坯件装袋.真空袋组合系统制作需要采用各种辅助材料.其中包括:真空袋材料(改性尼龙薄膜或聚酸胺薄膜).橡胶密封胶条.有孔或无孔隔离膜(聚四氟乙烯或改性氟塑料)。

吸胶材料。

透气材料.脱模布和周边胶条等。

按图10-1所示顺序将坯件与各种辅助材料依次组合井装袋.形成真空组合系统。

在组合过程中.吸胶材料的用量要精确计算.真空袋不宜过小或过大,以舒展为宜。

装袋后应进行真空检漏.确认无误后.便可闭合锁锁热压罐门.升温固化。

1.真空袋.2.透气材料.3.压板04.有孔隔离层,5.预浸料叠层,6.有孔脱模布,7.吸胶材料,8.隔离薄面.9.底模版.10.周边挡条.11.周边密封带112.热压罐金属基板。

13.密封胶条,14.真空管路3.固化。

各种树脂体系的固化制度,应根据各种不同树脂体系的固化反应特性和物理特性分别给予制定,要懊重考虑加压时机和关闭真空系统的时机。

固化完毕要控制降温速率,以防止因降沮速度过快导致制品内部产生残余应力。

4.出罐脱模。

罐内温度降至接近室温时方可出罐脱模。

5.检测与修整。

先进复合材料制品一般都要进行无损探伤检侧。

预没料侧备织物预浸料是热压罐成型的半成品原材料,可采用溶液及演法和热熔浸渍法制造。

1.溶液浸渍法。

复合材料成型⼯艺⼤揭秘,你了解⼏个?复合材料成型⼯艺是复合材料⼯业的发展基础和条件。

随着复合材料应⽤领域的拓宽,复合材料⼯业得到迅速发展,⼀些成型⼯艺⽇臻完善,新的成型⽅法不断涌现,⽬前聚合物基复合材料的成型⽅法已有20多种,并成功地⽤于⼯业⽣产,如:(1)⼿糊成型⼯艺--湿法铺层成型法;(2)喷射成型⼯艺;(3)树脂传递模塑成型技术(RTM技术);(4)袋压法(压⼒袋法)成型;(5)真空袋压成型;(6)热压罐成型技术;(7)液压釜法成型技术;(8)热膨胀模塑法成型技术;(9)夹层结构成型技术;(10)模压料⽣产⼯艺;(11)ZMC模压料注射技术;(12)模压成型⼯艺;(13)层合板⽣产技术;(14)卷制管成型技术;(15)纤维缠绕制品成型技术;(16)连续制板⽣产⼯艺;(17)浇铸成型技术;(18)拉挤成型⼯艺;(19)连续缠绕制管⼯艺;(20)编织复合材料制造技术;(21)热塑性⽚状模塑料制造技术及冷模冲压成型⼯艺;(22)注射成型⼯艺;(23)挤出成型⼯艺;(24)离⼼浇铸制管成型⼯艺;(25)其它成型技术。

视所选⽤的树脂基体材料的不同,上述⽅法分别适⽤于热固性和热塑性复合材料的⽣产,有些⼯艺两者都适⽤。

复合材料制品成型⼯艺特点:与其它材料加⼯⼯艺相⽐,复合材料成型⼯艺具有如下特点:(1)材料制造与制品成型同时完成⼀般情况下,复合材料的⽣产过程,也就是制品的成型过程。

材料的性能必须根据制品的使⽤要求进⾏设计,因此在选择材料、设计配⽐、确定纤维铺层和成型⽅法时,都必须满⾜制品的物化性能、结构形状和外观质量要求等。

(2)制品成型⽐较简便⼀般热固性复合材料的树脂基体,成型前是流动液体,增强材料是柔软纤维或织物,因此,⽤这些材料⽣产复合材料制品,所需⼯序及设备要⽐其它材料简单的多,对于某些制品仅需⼀套模具便能⽣产。

⼀、接触低压成型⼯艺接触低压成型⼯艺的特点是以⼿⼯铺放增强材料,浸清树脂,或⽤简单的⼯具辅助铺放增强材料和树脂。

(19)中华人民共和国国家知识产权局(12)发明专利申请(10)申请公布号 (43)申请公布日 (21)申请号 201811158253.6(22)申请日 2018.09.30(71)申请人 航天特种材料及工艺技术研究所地址 100074 北京市丰台区云岗北里40号院(72)发明人 汪东 武海生 王国勇 柯红军 李丽英 田正刚 赵跃杰 (74)专利代理机构 北京格允知识产权代理有限公司 11609代理人 谭辉(51)Int.Cl.B29C 70/34(2006.01)B29C 70/54(2006.01)(54)发明名称一种用于热压罐成型的真空袋封装方法(57)摘要本发明涉及一种用于热压罐成型的真空袋封装方法,包括以下步骤:将经浸渍的预成型构件放置在模具靠近中央的位置;在预成型构件上依次放置隔膜布和透气毡;在预成型构件的外边缘和模具的外边缘之间沿着模具周边涂覆至少一圈密封腻子和至少一圈密封粘接剂;利用所述至少一圈密封腻子和至少一圈密封粘接剂将真空袋封装在所述模具上;通过导气槽对真空袋抽真空,并利用抽真空所形成的真空压力使所述至少一圈密封粘接剂固化。

采用本发明技术的封装方法能够显著提高在室温下的真空袋封装成功率,并有效减少现有技术中复合材料高温固化成型时的真空渗漏现象,提高了成型复合材料产品的质量和合格率,具有显著的经济效益。

权利要求书1页 说明书5页 附图1页CN 109094052 A 2018.12.28C N 109094052A1.一种用于热压罐成型的真空袋封装方法,其特征在于,所述方法包括以下步骤:(1)将经浸渍的预成型构件放置在模具靠近中央的位置,所述模具具有用于抽真空的导气槽;(2)在预成型构件上依次放置隔膜布和透气毡;(3)在预成型构件的外边缘和模具的外边缘之间沿着模具周边涂覆至少一圈密封腻子和至少一圈密封粘接剂,所述至少一圈密封腻子相对于所述至少一圈密封粘接剂位于外圈,所述至少一圈密封粘接剂相对于所述至少一圈密封腻子位于内圈,并且所述导气槽位于所述至少一圈密封粘接剂的内侧;(4)利用所述至少一圈密封腻子和至少一圈密封粘接剂将真空袋封装在所述模具上;(5)通过导气槽对真空袋抽真空,并利用抽真空所形成的真空压力使所述至少一圈密封粘接剂固化。

先进复合材料真空袋,热压罐成型技术

真空袋/热压峨成塑技术是航空、航天领城应用最广泛的成型技术之一它能在宽广范圈内适应各种材料对加工工艺条件的要求。

真空级/热压罐成型的主要工艺流程

1.模具清理和脱棋剂涂抹。

脱棋荆一定要涂抹均匀.用量要严格控制,过少影响脱模,过多污染制品。

2.预浸料裁切与铺叠。

裁切与铺叠可采取人工操作.可采取机器辅助裁切与人工铺叠相结合.也可采取全自动方式裁切与铺叠。

裁切按模板裁剪.要注意控制纤维方向偏差,一般不超过士1度。

铺叠时要按照设计的铺层顺序和方向依次铺叠,同时要注意在接缝部位采取搭接形式.且各层接缝必须错开.要注意将顶浸料展平压实,尽量排除层间空气。

3真空袋组合系统制作和坯件装袋.

真空袋组合系统制作需要采用各种辅助材料.其中包括:真空袋材料(改性尼龙薄膜或聚酸胺薄膜).橡胶密封胶条.有孔或无孔隔离膜(聚四氟乙烯或改性氟塑料)。

吸胶材料。

透气材料.脱模布和周边胶条等。

按图10-1所示顺序将坯件与各种辅助材料依次组合井装袋.形成真空组合系统。

在组合过程中.吸胶材料的用量要精确计算.真空袋不宜过小或过大,以舒展为宜。

装袋后应进行真空检漏.确认无误后.便可闭合锁锁热压罐门.升温固化。

1.真空袋.

2.透气材料.

3.压板0

4.有孔隔离层,

5.预浸料叠层,

6.有孔脱模布,

7.吸胶材料,

8.隔离薄面.

9.底模版.10.周边挡条.11.周边密封带112.热压罐金属基板。

13.密封胶条,14.真空管路

3.固化。

各种树脂体系的固化制度,应根据各种不同树脂体系的固化反应特性和物理特性分别给予制定,要懊重考虑加压时机和关闭真空系统的时机。

固化完毕要控制降温速率,以防止因降沮速度过快导致制品内部产生残余应力。

4.出罐脱模。

罐内温度降至接近室温时方可出罐脱模。

5.检测与修整。

先进复合材料制品一般都要进行无损探伤检侧。

预没料侧备

织物预浸料是热压罐成型的半成品原材料,可采用溶液及演法和热熔浸渍法制造。

1.溶液浸渍法。

通常采用辊筒卷绕方法生产。

织物状态、胶液浓度、卷绕速度和卷绕张力对预浸料的含胶量有重要影响.烘干温度和卷绕速度对预浸料的挥发份和预固化度有重要影响.该工艺浸渍渗透性好.但固化后产品致密性差.空隙率高,力学性能偏低,生产成本高,环境污染严重。

2.热熔浸渍法.

热熔浸渍也称树脂膜浸渍,其主要优点:纤维排纱平直均匀,含胶最、带宽、带厚均能精确控制。

热压浸演。

浸渍效果好,纱束之间无间隙.有利于降低制品的空隙率:无溶剂挥发,劳动环境好等.热熔浸渍是在专用热熔浸渍机上进行。

机器开动后,牵引辊牵引上下隔离纸与连续纤维同步移动.此时被加热到熔融状态的树脂通过涂膜辊均匀涂覆到上下隔离纸相对应的单面上,上下隔离纸上的胶膜将纤维夹在中间.通过加压辊将熔融树脂压浸到纤维中间,经过冷却,最后将上下隔离纸和预浸带分别收卷待用.预浸料的含胶量可通过调节刮胶辊与涂膜辊之间的间隙和调节温度、走纸速度来控制.

热压系统与成型模具

1.热压罐系统。

热压罐系统是根据复合材料成型工艺条件设计的。

通常由如下分系统组成:压力容器;加热及气体循环系统;气体加压系统;真空系统。

控制系统;冷却系统和装卸系统组成。

2.成型模具,

热压罐成型模具要求模具材料在制品成型沮度和压力下能保持适当性能,同时还要考虑到棋具成本、寿命、梢度、强度、质最、机械加工性、热胀系数、尺寸德定性、表面处理及导热系数等。

模具的制造可选择铝、钢、镍合金、电沉积镶和碳/环氧复合材料等。

热压罐成型工艺模拟

在热压罐成型工艺过程中,将发生以下主要物理、化学变化:①树脂在纤维中流动,以促使树脂充分浸透纤维;②纤维增强网络压实,以保证复合材料构件中纤维体积分数最大化;

③合适的固化压力,以抑制树脂基体中孔隙的形成;④合适的固化温度周期。

以确保树脂充分固化。

所有这些物理化学过程,均可以通过建立树脂流动模型、纤维形变模型、纤维庆实模型、孔隙形成模型、热传递模型等进行工艺

模拟,并把这些模型统一集成到固化工艺优化的软件系统中。

热压罐成型技术可用来制作军机的主承力构件,如机身、抓盒、方向舵、升降舵、垂尾、平尾等。

在卫星和运载火箭上也有广泛用途。