somat数据采集系统概要

- 格式:doc

- 大小:46.00 KB

- 文档页数:3

数据采集SCADA系统数据采集系统是指为了实现对数据的采集、传输、处理和存储等功能而设计的一种系统。

SCADA系统(Supervisory Control and Data Acquisition,监控与数据采集系统)是一种用于对工业过程进行监控和控制的系统,它通过数据采集来实时监测和分析工业过程,并通过控制指令对工业设备进行远程操作。

在数据采集SCADA系统中,数据采集是一个关键环节,它主要通过传感器、仪表和设备接口来获取现场数据。

传感器可以是温度传感器、压力传感器、流量传感器等,它们可以实时采集现场的温度、压力、流量等参数,并将数据传输给数据采集系统。

仪表是用于测量和记录设备的工艺参数,如液位仪表、流量仪表等,它们可以实时监测设备的运行状态,并将数据传输给数据采集系统。

设备接口是用于将设备和数据采集系统连接起来的接口,如Modbus接口、OPC接口等,它们可以实现设备数据的传输和交互。

数据采集系统不仅要能够实时采集现场数据,还要能够将采集到的数据进行处理和存储。

数据处理主要涉及数据的清洗、校验、转换和计算等过程,以提高数据的质量和准确性。

数据存储主要通过数据库来实现,它可以将采集到的数据按照特定的格式进行存储,并提供查询和分析功能,以支持后续的数据处理和决策。

在实际应用中,数据采集SCADA系统通常还需要具备以下功能:1.实时监控和控制:可以通过图形界面实时显示监控参数,并可对设备进行远程操作和控制,如开关机、调节参数等。

2.历史数据分析:可以对历史数据进行分析和统计,以发现设备运行的趋势和异常情况,并提供相应的预警和报警功能。

3. 报表生成和导出:可以根据用户的需求生成各种报表,并支持导出为Excel、PDF等格式。

4.可靠性和安全性:系统要有高可靠性和安全性,能够实时备份和恢复数据,同时要有权限管理和防火墙等机制,以保护数据的安全。

5.扩展性和兼容性:系统要支持模块化设计和接口扩展,以适应不同场景和设备的需求,并能与其他系统进行数据交互和集成。

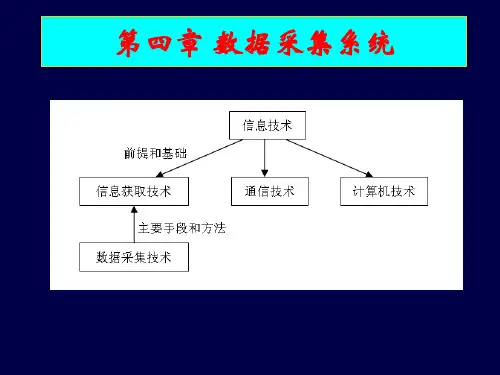

毕业论文文献综述电子信息工程数据采集系统综述引言在计算机广泛应用的今天,数据采集在多个领域有着十分重要的应用。

它是计算机与外部物理世界连接的桥梁。

20世纪90年代至今,在国际上技术领先的国家,数据采集技术已经在军事、航空电子设备及宇航技术、工业等领域得到广泛应用。

数据采集技术是信息科学的一个重要分支,研究信息数据的采集、储存、处理以及控制等,在雷达、通信、水声、遥感、地址勘测、振动工程、无损检测、语音处理、智能仪器、工业自动控制以及生物医学工程等领域有着广泛的应用[1]。

一、数据采集系统随着测控技术的迅猛发展,以嵌入式计算机为核心的数据采集系统已经在测控领域占据了统治地位[2]。

数据采集系统是将现场采集到的数据进行处理、传输、储存等操作的设备。

它涉及到以下技术:传感器技术、模拟信号处理技术、模拟转换和数模转换技术、信号处理技术、数据采集系统抗干扰技术、误差分析与处理、人机接口技术、数据存储与打印、数据传输技术、虚拟仪器技术等[3]。

二、数据采集系统发展方向随着科学技术的发展,数据采集和测控技术将向着高可靠性、高智能化方向发展。

近几年,新型信息处理技术如数据融合技术、模糊信息处理技术和神经网络技术等,在数据采集和现代测试系统中得到了广泛的应用。

在大规模集成电路发展的今天,采用软件编程可以有效降低成本,使系统更加简单。

由于互联网的普及,基于网络的数据采集系统,不仅能进行远程操作与控制,而且可以把数据采集结果通过网络显示在世界各地的WEB浏览器中,实现了数据采集和测试系统的资源和数据共享,大大拓展了数据采集系统的空间。

随着智能测试技术的发展,现代数据采集系统的通用化和标准化设计就变得十分重要,便于系统的组件、更改、升级和链接,实现大范围内的数据采集与处理。

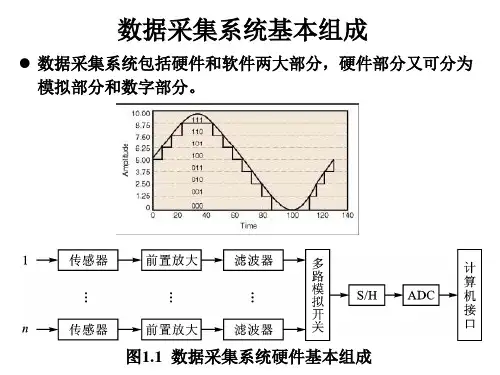

三、数据采集系统的结构形式1.基于单片机的数据采集系统本文系统的结构如图1所示。

系统选用了A/D转换芯片,它包括了:多路切换电路,采样/保持电路,A/D转换器[4]。

SCADA系统-汇报SCADA系统(Supervisory Control and Data Acquisition),即监控控制和数据采集系统,是一种广泛应用于工业自动化领域的实时数据监控和远程控制系统。

SCADA系统通过采集数据、实时监控、报警和数据分析等功能,帮助企业实现生产过程的高效管理和控制,以提高生产效率和降低生产成本。

本文将对SCADA系统进行详细介绍和分析。

SCADA系统由四个主要组成部分构成,包括远程站点、本地站点、通信网络和中央数据处理中心。

远程站点通常是工业生产现场,用于采集各种传感器数据,如温度、压力、流量等。

本地站点负责对采集到的数据进行实时监控和控制,同时也可以对采集到的数据进行备份和存储。

通信网络用于连接远程站点和本地站点,并将采集到的数据传输到中央数据处理中心。

中央数据处理中心是SCADA系统的核心,负责数据的处理、报表生成、故障诊断和预测分析等功能。

SCADA系统的应用范围非常广泛,包括电力、水务、石化、交通等许多行业。

以电力行业为例,SCADA系统能够实时监控电网的运行状态,通过检测故障并作出及时的反应,保证电网的稳定运行。

在水务行业中,SCADA系统可以监测和控制水厂的供水过程,确保水质和水压的稳定。

在石化行业中,SCADA系统可以监测化工生产过程中的各种参数,如温度、压力、流量等,并及时报警和采取控制措施。

在交通行业中,SCADA系统可以实时监控交通信号灯、天气条件等,并作出相应的调整,以提高交通效率和安全性。

SCADA系统的优点主要包括以下几个方面。

首先,SCADA系统能够实时监控和控制生产过程,及时发现并处理问题,提高生产效率和质量。

其次,SCADA系统可以自动化地收集和分析数据,提供决策支持和故障诊断等功能,帮助企业做出更加科学的管理决策。

此外,SCADA系统还具有灵活性和可扩展性,能够根据企业需求进行定制和扩展,满足不同行业的需求。

然而,SCADA系统也存在一些挑战和风险。

数据采集系统简介研究意义和应用一前言1.1 数据采集系统简介数据采集,是指从传感器和其它待测设备等模拟和数字被测单元中自动采集信息的过程。

数据采集系统是结合基于计算机(或微处理器)的测量软硬件产品来实现灵便的、用户自定义的测量系统。

该数据采集系统是一种基于TLC549模数转换芯片和单片机的设备,能够把ADC采集的电压信号转换为数字信号,通过微处理器的简单处理而交予数码管实现电压显示功能,同时经过与PC的连接能够实现计算机更加直观化显示。

1.2 数据采集系统的研究意义和应用在计算机广泛应用的今天,数据采集的在多个领域有着十分重要的应用。

它是计算机与外部物理世界连接的桥梁。

利用串行或红外通信方式,实现对挪移数据采集器的应用软件升级,经过制订上位机(PC)与挪移数据采集器的通信协议,实现两者之间堵塞式通信交互过程。

在工业、工程、生产车间等部门,尤其是在对信息实时性能要求较高或者恶劣的数据采集环境中更突出其应用的必要性。

例如:在工业生产和科学技术研究的各行业中,常常利用PC或工控机对各种数据举行采集。

这其中有非常多地点需要对各种数据举行采集,如液位、温度、压力、频率等。

如今常用的采集方式是经过数据采集板卡,常用的有A/D 卡以及422、485等总线板卡。

卫星数据采集系统是利用航天遥测、遥控、遥监等技术,对航天器远地方举行各种监测,并依照需求举行自动采集,通过卫星传输到数据中心处理后,送给用户使用的应用系统。

1.3 系统的要紧研究内容和目的本课题研究内容要紧包括:TLC549的工作时序操纵,常用的单片机编辑C语言,VB 串口通信COMM控件、VB画图控件的运用等。

本课题研究目的要紧是设计一具把TLC549(ADC)采集的模拟电压转换成八位二进制数字数据,并把该数据传给单片机,在单片机的操纵下在实验板的数码管上实时显示电压值同时与计算机上运行的软件示波器连接,实现电压数据的发送和接收功能。

二数据采集系统开辟相关技术介绍2.1 TLC549结构及工作原理2.1.1 TLC549的概述TLC549 是以8 位开关电容逐次逼近A/D 转换器为基础而构造的CMOS A/D 转换器。

秒级高频数据采集的原理-概述说明以及解释1.引言1.1 概述第1.1部分:概述在信息时代的今天,数据的获取变得越来越重要,特别是对于那些需要实时监测和分析的领域。

而秒级高频数据采集作为一种数据获取方式,逐渐得到了人们的关注和重视。

秒级高频数据采集是指以每秒钟获取数百次、甚至数千次的数据样本的数据采集方式。

相比于传统的数据采集方式,秒级高频数据采集具有更高的采样频率和更实时的数据更新速度。

它能够帮助我们更好地掌握某一特定瞬态事件的变化趋势,并且提供更精确的数据基础。

秒级高频数据采集的原理基于先进的传感器技术和数据采集系统,它能够实时地收集和传输数据,并且对数据进行处理和分析。

通常,这种采集方式需要使用高速传感器和高性能的数据采集设备,以确保数据的准确性和实时性。

秒级高频数据采集在很多领域都有着广泛的应用,比如金融市场的交易监测、物流配送的实时追踪、工业生产的过程控制等等。

通过实时采集和分析大量的高频数据,我们可以更准确地了解市场的波动情况,及时调整投资策略;可以更好地监控货物的运输状态,及时解决问题;可以更精确地掌握生产过程的各个环节,改进生产效率。

总之,秒级高频数据采集作为一种先进的数据获取方式,具有更高的采样频率和更实时的数据更新速度,能够在很多领域为我们提供更准确、更实时的数据支持。

随着科技的不断发展和进步,相信秒级高频数据采集的应用前景会更加广阔。

1.2文章结构文章结构部分的内容如下:1.2 文章结构本文共分为三个部分,包括引言、正文和结论。

在引言部分,首先给出了本文的概述,简要介绍了秒级高频数据采集的背景和重要性。

接着,描述了文章的结构,即简要介绍了本文各个部分的内容和组织方式。

最后,明确了本文的目的,即为了探讨秒级高频数据采集的原理。

在正文部分,首先阐述了秒级高频数据采集的意义,包括其对于实时性要求高的应用场景的重要性和作用。

接着,详细介绍了秒级高频数据采集在不同领域的应用情况,如金融、交通、环境监测等。

第六章数据采集系统(DAS)1. 数据采集概述数据采集的基本概念随着计算机技术的发展与普及,数字设备正越来越多地取代模拟设备,在生产过程控制和科学研究等广泛的领域中,计算机测控技术正发挥着越来超重要的作用。

然而,外部世界的大部分信息是以连续变化的物理量形式出现的,例如温度、压力、位移、速度等。

要将这些信息送入计算机进行处理,就必须先将这些连续的物理量离散化,并进行量化编码,从而变成数字量,这个过程就是数据采集。

它是计算机在监测、管理和控制一个系统的过程中,取得原始数据的主要手段。

数据采集就是将被测对象(外部世界、现场)的各种参量(可以是物理量,也可以是化学量、生物量等)通过各种传感元件做适当转换后,再经信号调理、采样、量化、编码、传输等步骤,最后送到计算机系统中进行处理、分析、存储和显示。

用于数据采集的成套设备称为数据采集系统(Data Acquisition System,DAS)。

数据采集系统是计算机与外部世界联系的桥梁,是获取信息的重要途径。

数据采集技术是信息科学的重要组成部分,已广泛应用于国民经济和国防建设的各个领域,并且随着科学技术的发展,尤其是计算机技术的发展与普及,数据采集技术特有广阔的发展前景。

数据采集系统追求的最主要目标有两个:一是精度,二是速度。

对任何量值的测试都要有一定的精确度要求,否则将失去测试的意义;提高数据采集的速度不仅仅是提高了工作效率,更主要的是扩大数据采集系统的适用范围,便于实现动态测试。

现代数据采集系统具有如下主要特点:(1)现代数据采集系统一般都由计算机控制,使得数据采集的质量和效率等大为提高,也节省了硬件投资。

(2)软件在数据采集系统的作用越来越大,这增加了系统设计的灵活性。

(3)数据采集与数据处理相互结合得日益紧密,形成数据采集与处理系统采集、处理到控制的全部工作。

(4)数据采集过程一般都具有“实时”特性,实时的标准是能满足实际需要;对于通用数据采集系统一船希望有尽可能高的速度,以满足更多的应用环境。

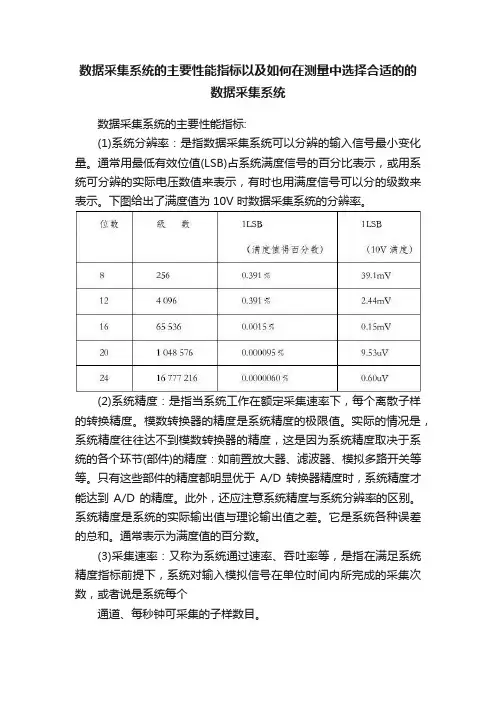

数据采集系统的主要性能指标以及如何在测量中选择合适的的数据采集系统数据采集系统的主要性能指标:(1)系统分辨率:是指数据采集系统可以分辨的输入信号最小变化量。

通常用最低有效位值(LSB)占系统满度信号的百分比表示,或用系统可分辨的实际电压数值来表示,有时也用满度信号可以分的级数来表示。

下图给出了满度值为10V 时数据采集系统的分辨率。

(2)系统精度:是指当系统工作在额定采集速率下,每个离散子样的转换精度。

模数转换器的精度是系统精度的极限值。

实际的情况是,系统精度往往达不到模数转换器的精度,这是因为系统精度取决于系统的各个环节(部件)的精度:如前置放大器、滤波器、模拟多路开关等等。

只有这些部件的精度都明显优于A/D 转换器精度时,系统精度才能达到A/D的精度。

此外,还应注意系统精度与系统分辨率的区别。

系统精度是系统的实际输出值与理论输出值之差。

它是系统各种误差的总和。

通常表示为满度值的百分数。

(3)采集速率:又称为系统通过速率、吞吐率等,是指在满足系统精度指标前提下,系统对输入模拟信号在单位时间内所完成的采集次数,或者说是系统每个通道、每秒钟可采集的子样数目。

“采集”包括对被测物理量进行采样、量化、编码、传输、存储等的全部过程。

在时间域上,与采集速率对应的指标是采样周期,它是采样速率的倒数,它表征了系统每采集一个有效数据所需的时间。

(4)动态范围:是指某个物理量的变化范围。

信号的动态范围是指信号的最大幅值和最小幅值之比的分贝数。

数据采集系统的动态范围通常定义为所允许输入的最大幅值max i V 与最小幅值 min i V 之比的分贝数,即 minmax 201i i i V V g I = 式中最大允许输入幅值max i V 是指使数据采集系统的放大器发生饱和或者是使模数转换器发生溢出的最小输入幅值。

最小允许输入幅值min i V 一般用等效输入噪声电平IN V 来代替。

对大动态范围信号的高精度采集时,还要用到“瞬时动态范围”这样一个概念。

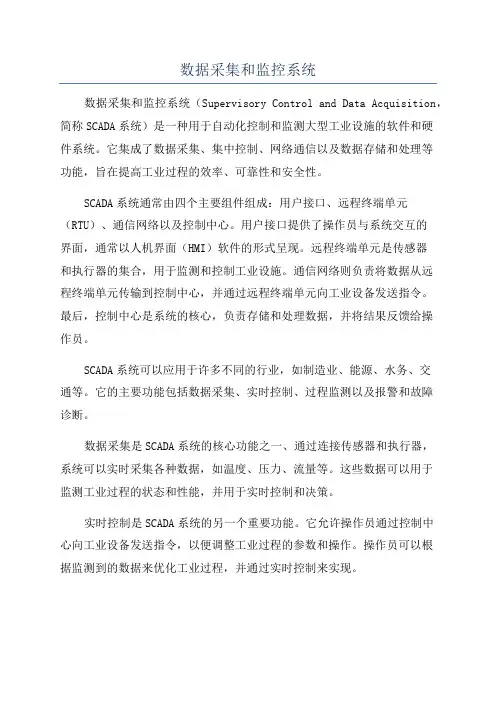

数据采集和监控系统数据采集和监控系统(Supervisory Control and Data Acquisition,简称SCADA系统)是一种用于自动化控制和监测大型工业设施的软件和硬件系统。

它集成了数据采集、集中控制、网络通信以及数据存储和处理等功能,旨在提高工业过程的效率、可靠性和安全性。

SCADA系统通常由四个主要组件组成:用户接口、远程终端单元(RTU)、通信网络以及控制中心。

用户接口提供了操作员与系统交互的界面,通常以人机界面(HMI)软件的形式呈现。

远程终端单元是传感器和执行器的集合,用于监测和控制工业设施。

通信网络则负责将数据从远程终端单元传输到控制中心,并通过远程终端单元向工业设备发送指令。

最后,控制中心是系统的核心,负责存储和处理数据,并将结果反馈给操作员。

SCADA系统可以应用于许多不同的行业,如制造业、能源、水务、交通等。

它的主要功能包括数据采集、实时控制、过程监测以及报警和故障诊断。

数据采集是SCADA系统的核心功能之一、通过连接传感器和执行器,系统可以实时采集各种数据,如温度、压力、流量等。

这些数据可以用于监测工业过程的状态和性能,并用于实时控制和决策。

实时控制是SCADA系统的另一个重要功能。

它允许操作员通过控制中心向工业设备发送指令,以便调整工业过程的参数和操作。

操作员可以根据监测到的数据来优化工业过程,并通过实时控制来实现。

过程监测是SCADA系统的第三个关键功能。

监测功能通过对采集到的数据进行存储和处理,以检测异常情况和趋势,并生成相应的警报。

这些警报可以提醒操作员有问题的设备或工业过程,并采取相应的措施。

最后,SCADA系统还提供了报警和故障诊断功能。

如果系统检测到异常情况或设备故障,它将生成警报并通知操作员。

操作员可以通过控制中心进行故障诊断,并采取相应的措施来修复设备或工业过程。

总之,SCADA系统是一种重要的工业自动化系统,可以提高工业过程的效率、可靠性和安全性。

机床数据采集系统概述机床数据采集系统是一种用于实时监测和收集机床运行数据的系统。

它通过传感器和网络连接,将机床上的各种工艺参数、运行状态以及设备健康状况等数据实时传输到远程服务器,为操作员、工程师和管理者提供实时的生产数据和设备状态,从而帮助企业实现智能制造和提高生产效率。

该文档将介绍机床数据采集系统的基本原理、主要功能和优势,以及在实际应用中的一些注意事项和推荐实践。

基本原理机床数据采集系统的基本原理是通过安装在机床上的传感器,实时感知和采集机床的运行数据。

这些传感器可测量的参数包括但不限于机床的温度、振动、压力、转速等。

采集到的数据通过网络连接传输到远程服务器,经过处理和分析后,可以实现多种功能,如实时监测、设备健康诊断、生产数据统计等。

主要功能实时监测机床数据采集系统可以实时监测机床的运行状态和各种工艺参数。

操作员可以通过远程终端实时查看机床的温度、振动等参数,及时了解设备运行情况,发现异常并采取相应的措施。

这可以大大减少因机床故障或异常运行造成的生产停机和设备损坏,提高生产效率和设备利用率。

设备健康诊断机床数据采集系统还可通过对采集到的数据进行分析,实现设备健康诊断。

根据设定的规则和算法,系统可以自动判断机床是否存在故障风险,并提供相应的预警信息。

这有助于及早发现设备故障,预防事故发生,减少维修成本和生产损失。

生产数据统计机床数据采集系统能够将采集到的数据进行整理和统计,生成各种报表和图表,方便管理者对生产过程进行分析和优化。

例如,可以统计每台机床的开机时间、工作时间、负载率等指标,帮助企业了解设备利用率和生产效率,优化生产计划,提高生产效益。

优势提高生产效率机床数据采集系统能够实时监测机床运行状态,及时发现设备异常和故障风险,帮助企业减少生产停机时间和维修成本,提高生产效率。

实现智能制造机床数据采集系统可以将机床转化为智能设备,通过采集和分析数据,实现设备健康诊断、生产数据统计等智能功能,从而帮助企业实现智能制造。

Simcenter SCADAS RS helps optimize data acquisition processesReal-world load data collected on agri-cultural, construction and mining equipment is essential for both virtual and physical machine performance validation and verification. The field test conditions this equipment encoun-ters are unforgiving.These machines are designed to work in environments where there is a lot of water, mud and dust, extreme tempera-tures and moisture. As a result, the data acquisition system needs to withstand these extreme conditions. The high shocks and vibrations machines undergo during these tests, as well as the wide operating temperature, pose extra challenges on the data acquisition system.On large machines, test engineers also struggle with the cable instrumenta-tion. Very long cables would be required in order to connect each sensor that is instrumented on thesemachines to the data acquisitionsystem. Lengthy cabling is expensiveand the fixation of all these cables onthe structure in a secure way is verytime consuming. On top of that, longcables are more sensitive to noisepickup, voltage drops, etc.Test engineers also want the acquisitionsystem to automatically start tomeasure when the machine startswithout interaction from the engineeror driver. And instead of having anengineer in the machine with a PC onhis lap looking at the data that iscoming in, especially in case of longduration measurements, they want tosave the data on the acquisition deviceitself while the operators drive themachine.Even if the test engineers cannot bepresent during the measurement, theystill prefer to have access to themeasurement from a distance in orderto set up the sensor and measurementparameters and check if all thesesensors are working correctly.Challenges• Harsh environments and demandingtest conditions• Speed up test campaigns byoptimizing operational processesfrom start to end• Test in remote areas offeringmonitoring from a distance• Scalability needs in terms of channelcount and measurement topologySolutions• Requires rugged design for use inharsh environments• Extreme flexibility to optimally matchthe device under test• Superior performance for bestpossible accuracy• Unparalleled connectivity simplifyingdata collection and providing accessfrom anywhereSiemens Digital Industries SoftwareFast and cost-effective testing in harsh environments Solution briefSimcenter™ SCADAS™ RS hardware is designed to tackle all these challenges while enabling test campaigns in a faster and more cost-effective way. Simcenter is a part of the Xcelerator™ portfolio, a comprehensive and inte-grated portfolio of software and services from Siemens Digital Industries Software.Rugged designSimcenter SCADAS RS with its rugged design can be used in any condition, from minus 40 to 65 degrees Celsius. It has the ingress protection of IP66/IP67 against water and dust and is capable to withstand extreme vibration up to 10g RMS and 100g shock. Ruggedness is not limited to conditions like weather, temperature and mechani-cal loads. Power sources from machines and vehicles are not optimized for powering systems for data acquisition. So being able to work from different, sometimes unreliable power sources, also requires a rugged design.Our rugged data acquisition system is also designed for reliable power input to the sensors. It can be configured with an uninterruptible power supply (UPS) unit which provides a stable DC output voltage from unregulated DC power sources. If more power is needed, simply add more UPS units in the daisy chain.The UPS can also be powered with a remote on/off mechanism, working off engine key switch activation. This ensures that when starting the engine, the system boots and is operational from the very start of the test. Extreme flexibilityTo optimally match the device under test our scalable and flexible systems support centralized, distributed, or combined topologies. Simcenter SCADAS RS is designed with a rugged slide-and-latch mechanism to mount units on top of each other without any tools and easily unmount them again. The slide-and-latch mechanism is designed with the same criteria for shock and vibration ruggedness. Units can be mounted in different ways: vertically or horizontally stacked and strapped to the machine, in a back-to-back configuration by means of mounting holes in the back of the units or even in a sideways configuration. Connecting Simcenter SCADAS RS units is as simple as plugging in a daisy chain cable. It provides both power and data between each of the units. Adding units can be done by connecting them through the same daisy chain cable. There is a wide range of selections for the cable length from 0.4 meters up to 50 meters. These different cable lengths allow you to configure a system depending on the need: as a centralizedResults• Realized faster and more cost-effective execution of the most demanding test campaigns • Acquired precise multiphysics measurements anytime and anywhere•Enables access in remote locationssystem, all units closely together, to anentirely distributed system, where unitsare located apart from each other withshort cables to signals from analogsensors. With its flexible mountingoptions, different configurations arepossible on prototype machines withvery different sizes.Superior measurement performanceSimcenter SCADAS RS offers multiphys-ics analog sensor support and digitalbus interfaces. Simcenter SCADAS RSsupports all common sensor types likestrain gauges, accelerometers, forcecells, pressure sensors, displacementsensors, thermocouples, wheel forcetransducers, GPS locations and more.It offers 1μs precise sample alignment,high accuracy, low noise and low driftover its entire operating temperaturerange. Simcenter SCADAS RS isdesigned as a smart system whereintelligent triggers ensure the neededdata is captured, and onboard process-ing assists in further analyzing andreducing data while measuring.Unparalleled connectivityConnection to Simcenter SCADAS RScan be obtained through any device,including a tablet, a smartphone or aPC, using wireless or wired connections.It is possible to access the onboardapplication on the Simcenter SCADASRS hardware using a simple internetbrowser.Durability field data acquisition campaigns are typically done under very tough conditions.Thanks to its wired and wireless connec-tion options, Simcenter SCADAS RS can easily be connected to company networks. In addition, using modem connections to cellular networks, a Simcenter SCADAS RS system can be accessed when it is at a very remote location over extremely long distance. The Simcenter SCADAS RS can also be configured to offload data in different ways: manually, at the end of the working day or even after each run. But downloads can also be scheduled auto-matically, for example, when it comes in range of Wi-Fi networks, or overnight when connected to a public network after a day of testing.Secondly, connection to the same Simcenter SCADAS RS system can be obtained with more than one device at the same time. Any changes that are applied on one device are immediately visible on on all other devices.And since all settings are stored on the individual Simcenter SCADAS RS units, instrumentation can be completed in parallel with multiple persons or teams. One team can instrument and set up the front axle of the machine, and an external supplier does the rear axle.Lengthy cabling is expensive and the fixation of all these cables on the structure in a secure way is very time consuming.Each can use his or her own device to connect with the onboard app to configure the sensor settings and verify correct sensor behavior.When all Simcenter SCADAS RS units are mounted on different parts of the vehicle or machine, they are connected with a single daisy-chain cable. All settings are automatically read out and the test campaign can start immedi-ately, increasing overall efficiency.Fast and cost-effective testing in harsh environments Simcenter SCADAS RS is designed to work in extreme environments due to its rugged design. Its extreme flexibility in mounting increases instrumentation efficiency. Superior signal conditioning performance and onboard intelligence ensure you collect the data you need. The unparalleled connectivity Simcenter SCADAS RS provides ensures system access from anywhere, anytime, by anyone, boosting efficiency before, during and after measurement campaigns. © 2021 Siemens. A list of relevant Siemens trademarks can be found here . Other trademarks belong to their respective owners.83397-C3 2/21 A Siemens Digital Industries Software /softwareAmericas +1 314 264 8499 Europe +44 (0) 1276 413200Asia-Pacific +852 2230 3333 Rugged design for use in harsh environments.Every system includes a web-based application for secure access from anywhere, whether on your mobile, tablet or desktop.To optimally match the device under test, our scalable and flexible systems support centralized, distributed or combined topologies.。

数据采集系统的使用方法随着科技的不断发展,数据已经成为了现代社会中不可或缺的一部分。

无论是企业的经营决策、市场调研还是学术研究,都离不开大量的数据支持。

而如何高效地收集、整理和分析数据,对于提高工作效率和决策质量至关重要。

在这方面,数据采集系统成为了一种不可或缺的工具。

一、数据采集系统的定义和作用数据采集系统是一种专门用于收集、存储和处理数据的技术工具。

它可以从多种数据源中,包括网站、移动应用、社交媒体等,自动或人工地抓取数据,并将其转化为结构化的形式。

这样的系统能够帮助用户快速、准确地获得所需的数据,并提供相关的分析和统计功能,以支持决策和科研工作。

数据采集系统在各个领域都有广泛的应用。

在商业领域,它可以用于市场调研、竞争情报搜集、销售预测等。

在学术研究中,它可以用于数据挖掘、实验设计和数据分析等。

此外,政府机构和非营利组织也经常使用数据采集系统来帮助他们更好地了解社会和市场情况。

二、选择适合的数据采集系统数据采集系统有很多不同的类型和功能。

为了选择一个适合自己需求的系统,用户需要考虑以下几个因素:1. 数据源:首先,用户需要确定自己需要采集的数据来源是什么。

比如,如果你需要采集网站上的数据,就需要选择一个支持网络数据抓取的系统。

如果你的数据来源是移动应用或社交媒体,就需要选择相应的系统。

2. 功能和性能:不同的数据采集系统可能具有不同的功能和性能。

用户应该根据自己的需求来选择。

比如,一些系统可能支持自动抓取和更新数据,而另一些系统可能需要手动操作;一些系统可能支持大规模的数据处理和分析,而另一些系统可能只能处理较小规模的数据。

3. 成本和可靠性:数据采集系统的成本和可靠性也是考虑的重要因素。

一些系统可能是开源的,用户可以免费使用,但不保证稳定性和技术支持。

而一些商业系统可能需要付费购买,但提供更好的支持和保证。

用户应该根据自己的需求和预算来选择。

三、使用数据采集系统的步骤使用数据采集系统可以分为以下几个基本步骤:1. 设定目标:首先,用户需要明确自己的数据采集目标是什么。

机床数据采集系统摘要:机床数据采集系统是一种用于实时采集、监测和分析机床运行数据的系统。

通过采集和分析机床的关键数据,可以帮助运营商更好地了解机床的运行状态,提高生产效率和质量,并降低维修成本。

本文将介绍机床数据采集系统的原理、应用、优势和未来发展趋势。

第一节:引言近年来,随着制造业的发展,对机床运行的监测和数据分析的需求越来越高。

机床数据采集系统作为一种有效的工具,可以实时、准确地收集机床运行数据,并通过分析这些数据来改进生产过程和维护机床设备。

本文将介绍机床数据采集系统的原理、应用、优势和未来发展趋势。

第二节:机床数据采集系统的原理机床数据采集系统通过安装传感器和数据采集设备来实时监测和采集机床的关键数据。

这些关键数据包括机床运行速度、温度、压力、振动等。

传感器将这些数据实时采集并传输给数据采集设备,然后将数据传输给计算机或服务器进行存储和分析。

第三节:机床数据采集系统的应用1. 实时监测和报警:机床数据采集系统可以实时监测机床的运行状态,并通过设定的阈值进行报警。

当机床出现异常运行时,系统会立即发送报警信息,以便操作员能够及时采取措施,防止机床故障。

2. 数据分析和优化:通过采集和分析机床的运行数据,系统可以帮助运营商了解机床的运行状况,并找出潜在的问题和优化机床性能的方法。

例如,通过分析机床的能耗数据,可以找出节能和优化生产过程的方法。

3. 远程监控和控制:机床数据采集系统可以远程监控和控制机床的运行状态。

运营商可以通过网络连接到机床数据采集系统,实时查看机床的运行状态,并远程控制机床的运行参数。

这种远程监控和控制功能可以极大地提高运营效率和降低维修成本。

第四节:机床数据采集系统的优势1. 提高生产效率:机床数据采集系统可以在运行过程中实时监测机床的状态,并通过数据分析找出生产过程中的问题和优化方法。

通过优化生产过程和维护机床设备,可以提高生产效率并减少生产停机时间。

2. 提高生产质量:通过实时监测和分析机床的运行数据,可以及时发现生产过程中的问题,并采取措施进行改进。

顾名思义,数据采集系统是为了记录或分析一些现象而用来采集信息的产品和/或过程。

例如,技术人员在纸上记录熔炉温度就是一种最简单的数据采集方式。

随着技术的发展,这一过程在电子设备的帮助下得到了简化,而且更加精确、可靠,用途也更加广泛。

这些设备从简单的记录器到复杂的计算机系统,范围广泛。

数据采集产品是系统的核心,它将温度、流量、液位或压力传感器等各种产品联系在一起。

下面是一些常用的数据采集术语:∙模数转换器(ADC)用于将模拟信号转换为等价数字信号的电子设备。

模数转换器是大部分数据采集系统的核心。

∙数模转换器(D/A)在许多数据采集设备中用于产生模拟输出信号的电子元件。

∙数字量输入/输出(DIO)指一种类型的数据采集信号。

数字量I/O 是包含两种状态的离散信号。

这两种状态可以是开/关、高/低、1/0 等。

数字量I/O 又称为二进制I/O。

∙差分输入指信号连接到数据采集设备的一种方式。

对于每个通道,差分输入都有一个唯一的高信号连接和一个唯一的低信号连接。

数据采集设备分单端输入和差分输入两种类型,许多设备同时支持这两种配置。

∙通用接口总线(GPIB)与HPIB(惠普)同义,是通过计算机控制电子仪器时所使用的标准总线。

在ANSI/IEEE 标准中又称IEEE 488。

∙分辨率数据采集系统可检测到的最小信号增量。

分辨率可以按位、比例或满量程百分比来表示。

例如,一个系统的分辨率可以表示为12 位、4,096 分之一以及满量程的0.0244%。

∙RS232许多数据采集系统所采用的一种串行通讯标准。

RS232 是最常见的串行通讯形式,但它也有其局限性,即一次仅支持与一台连接总线的设备进行通讯,并且仅支持最长50 英尺的传输距离。

∙RS485许多数据采集系统所采用的一种串行通讯标准。

RS485 不如RS232 常见,但其灵活性更高,可支持一次与多台连接总线的设备进行通讯,并且支持约 5,000 英尺的传输距离。

∙ 采样率数据采集系统采集数据的速度。

数据采集系统方案摘要随着信息技术的快速发展,数据采集系统在各个领域得到了广泛的应用。

本文将介绍数据采集系统的定义、目的和关键组成部分,并提出一种基于云平台的数据采集系统方案。

1. 引言数据采集指的是从各种来源收集数据并转化为可用的形式。

数据采集系统是一种用于自动收集、处理和存储数据的软件和硬件集合。

它可以实时监测和记录各种数据,例如传感器数据、网络数据和用户行为数据等。

数据采集系统在工业控制、环境监测、物流管理等领域得到了广泛的应用。

本文将介绍一个基于云平台的数据采集系统方案,该方案具有灵活性、可扩展性和高可靠性,适用于各种实际情况。

2. 数据采集系统的设计原则2.1 灵活性数据采集系统应该具有灵活性,能够适应不同类型的数据和不同的应用场景。

它应该能够轻松集成各种传感器和设备,并能够处理多种数据格式。

2.2 可扩展性随着业务的发展和需求的变化,数据采集系统需要具备可扩展性。

它应该能够方便地添加新的传感器和设备,并能够处理大量的数据。

2.3 高可靠性数据采集系统应该具有高可靠性,能够持续、准确地采集和处理数据。

它应该具备数据冗余和故障恢复机制,以防止数据丢失和系统崩溃。

3. 数据采集系统的关键组成部分3.1 传感器和设备传感器和设备是数据采集系统的核心组成部分。

传感器可以采集各种类型的数据,例如温度、湿度、压力和光照等。

设备可以包括物联网设备、智能终端设备和网络设备等。

3.2 数据采集器数据采集器是用于收集和处理传感器数据的软件和硬件组件。

它可以接收传感器数据,并将其转化为可用的格式。

数据采集器还可以对数据进行处理和过滤,并将其传输到数据存储和分析系统中。

3.3 数据存储和分析系统数据存储和分析系统用于存储和处理采集到的数据。

它可以使用各种数据库和分析工具,例如关系型数据库、NoSQL数据库和大数据分析平台等。

数据存储和分析系统可以通过查询和分析数据生成有用的信息和洞察。

3.4 云平台云平台提供了基础设施和服务,用于支持数据采集系统的运行。

SoMat数据采集系统

eDAQ是新一代的测试系统,它能有效地从车辆数据网络系统中采集数据并能结合应变、模拟、数字信号测试。

eDAQ对批量、样板测试及长时间无人监控的测试很理想。

其主要性能包括以下:

·eDAQ是一个模块化数据采集系统,它允许用户根据数据采集需要建立一个自定义体系·车辆网络选项允许用户快速地获得从车辆总线中提供的信息。

eDAQ支持可扩充的车辆网络接口,如:CAN,J1850 PWM,J1850 VPW,和SAE 1939等

·通过结合模拟,数字化,应力,热电偶和脉冲等计算数据获得车辆网络数据

·4MB SRAM的数据存储量

·支持PC机存储卡容量最多到1G

·以太网(300Kb/S)连网,通过网络允许用户控制测试和下载数据

·可以通过以太网,访问互连网存取测试数据

·抗冲击指标为50G

·能抵抗连续20G的快速正玄波振动并正常工作

·紧凑尺寸:267mm×231mm

·构造:铝壳密封,能防潮、防腐蚀和防尘

·睡眠模式下耗电低

·继电器可以保护系统电力的瞬间断电

·工作温度:-20~65℃

·取样速率:最高到10,000/秒/通道

·电流:1~5A

·标准输入电压:10~30V;内置电池为eDAQ及时提供低电压(冷启时)

·可编程的传感器激发和标定中的两级优化的放大器增益设置,保证了数据精度

·深度睡眠模式电流:16~20mA

·16-bit ADC

·程序过滤器

·预先设置选项允许用户用掌上电脑控制和观测实际数据

·数据100% 与nCode软件兼容

·简单易用的Windows测试控制软件,TCE

-创建测试设置文件用来确定和校准传感器通道

-确定数据模式和计算的通道,用来在线数据计算和分析

-为测试数据采集设置触发条件

-用TCE实时显示检测试验数据

-包括频率在内的实时显示

-在数据采集过程中检测测试和内存状况

-初始化、启动、停止、重启和结束测试

-上传测试数据

eDAQ是个模块化系统,它很容易调整,以最佳适应用户数据采集需要。

eDAQ系统的最低配置:10个数字I/O,8个脉冲计数器,4MB SRAM,以太网和通讯端口,一条PCMCIA接口插槽。

在底层用户可以加一高级板和一车辆总线接口。

在它的顶部可以加4个额外的低级或高

级板以扩充通道数目,其它扩充性也是可以实现的。

用户的配置选项包括:

基础系统:

·数字化输入/输出

-10个数字化输入/输出端口

-数据采样率达到2500Hz

-输入临界电压:1.6V

-打开采集器输出电流可以减低到25mA

·脉冲计数器

-采样率达2500Hz

-脉冲带宽:200毫微秒分辨率下达600毫微秒~3.3秒

-循环周期:在脉冲宽度模式下利用两个输入通道

-脉冲速率:1,000,000脉冲/秒

·以太网和通讯端口

-通讯处理器经由以太网10BaseT、10Base2:300Kb/s;依赖于通信量

-通讯处理器经由RS232:57.6Kb/s

-在测试时通过两种方式数据都可以实时观测

·PCMCIA

-所有eDAQ具有内置的能插各种密度的类型II卡和类型III卡的PCMCIA插槽扩充选项:

·高级板

-eDAQ的高级板能采集16通道的模拟数据

-采样率为2500Hz

-电压调整范围(每通道可选)

·在1000kΩ阻抗下±10V

·在100kΩ阻抗下±20V

-数据通道切换时间:25微秒

-动态范围:70dB

-一个±1、±2.5、±5、±10和±20V的激发源

-车辆总线选择

·低级板

-8通道

-采样率10,000Hz

-同时采样并控制所有下级通道

-ADC分辨率:16bits

-电压调整范围:±3mV~±10V

-输入阻抗:1000kΩ

-动态范围:70dB

-普通模式抑制:70dB

-激发选项:±1,±2.5,±5,±10,和±20V

-抗混淆过滤器1.8KHz/通道

-可编程的数字过滤器

-12V系统电流需求<1A

·低级板

-8通道的隔离的热电偶信号调理

-模式选择

·K模式–200度~1372度

·T模式–200度~400度

·E模式–200度~1000度

·J模式–200度~1200度

-精确性:+/-0.5度

-1个冷接点传感器/通道

-标准微型热电偶连接器

-8个通道互相不被击穿安全电压为500V

-0.1~5Hz

-每个通道ADC之前、数字化过滤器之后放置防护过滤器。