六西格玛设计IDOV开发流程

- 格式:ppt

- 大小:2.70 MB

- 文档页数:21

六西格玛设计IDDOV流程步骤是什么六西格玛设计就是按照合理的流程、运用科学的方法准确理解和把握顾客需求,对产品/流程进行稳健设计,使产品/流程在低成本下实现六西格玛质量水平。

同时使产品/流程本身具有抵抗各种干扰的能力,即便环境恶劣或操作不当,产品仍能满足顾客的需求。

天行健咨询六西格玛设计公司指出IDDOV流程各阶段的工作步骤如下:1、识别(I)阶段又可划分为“寻找市场机会”、“识别顾客需求”、“制定项目特许任务书”三个步骤,六西格玛设计公司认为要应用QFD、卡诺分析、新QC七工具、风险分析等方法寻找市场机会、识别顾客需求、论证和确定要开展六西格玛设计的项目、组织项目团队、落实人员和职责,并编制和批准六西格玛设计项目特许任务书。

2、界定(D)阶段又可划分为“顾客需求的确定和展开仲、“产品总体设计方案的论证和确定”两个步骤,我们要通过质量功能展开深入分析,将顾客需求逐层地展开为设计要求、工艺要求、生产要求,六西格玛设计公司并采用系统设计(包括TRIZ),DFX、功能FMEA,新QC七工具、风险分析、全寿命周期费用(lifecyclecost,)分析等方法,通过创造性思维和自顶向下的设计,形成一个可以实现顾客需求的总体设计方案。

3、设计(D)阶段又可划分为“初步设计”、“全尺寸样机的设计”、“过程设计和样机的试制”三个步骤,要采用系统设计、QFD,FMEA、面向X的设计(DFX)、参数设计、容差设计、CAD/CAM等方法进行产品的初步设计(技术设计)、产品各子系统、部件、设备和供应商的确定、全尺寸样机及其制造过程的设计、保障资源的设计等。

4、优化(0)阶段又可划分为“产品设计的优化“、“过程设计的优化”两个步骤,要通过稳健设计(DOE、参数设计、容差设计)和FMEA,DFX等方法,使产品质量特性稳定在目标附近(变异小),在使用中抗干扰,并进行过程设计的优化。

5、验证(v)阶段又可划分为“设计质量的验证”、“制造质量的验证”、“产品的验证与确认”三个步骤,要通过小子样spc、验收检验规程等方法进行过程能力的分析、制造质量的验证.通过仿真试验、V&V试验、可靠性试验、寿命试验、鉴定试验等方法进行六西格玛设计产品的验证与确认。

六西格玛设计的流程

六西格玛设计是一种针对新产品或服务的严格设计方法,在缩短交付时间、降低开发成本、提高产品或服务的有效性、提高客户满意度等方面具有重要意义。

就新产品或服务的整个流程而言,产品开发中六西格玛设计的流程是:识别、定义、开发、优化、验证。

(IDDOV 模式是一种常见的设计模式)。

(1)确定阶段:主要是建立六西格玛项目组,通过项目组章程;主要任务是广泛收集客户需求,这是六西格玛设计中非常重要的任务,因为脱离客户需求的新产品,无论多么新颖,都是没有意义的。

(2)定义阶段:通过质量功能的开发,将第一阶段的顾客要求转化为实际要求。

这是一个全面的项目团队章程,规定了项目运作中应遵守的原则和规则、可交付成果和预算,以及给予项目团队的期望和资源。

(3)开发阶段:逐渐形成适合一个解决方案的初步业务概念。

它是一个概念设计,是一个在概念上满足企业和客户需求的模型。

为了保证创意设计,这个阶段需要一个宽松的环境。

(4)优化设计阶段:遵循稳健性原则,在企业和客户需求确定的限制范围内自由设计,目标是在保证盈利的条件下,满足企业和客户的需求,提高客户满意度。

(5)验证阶段:从概念到设计最终成型,考察验证生产能力,然后建立、测试、固化原模型。

以上五个阶段分为两步:第一步是识别和定义,第二步是开发、优化和验证。

总而言之,计划伴随着实施。

第一步的目标是为今后的努力提供一个坚定而明确的方向。

确定了第一步的方向是正确的,接下来的工作就是开发概念和设计产品方案,然后在优化设计阶段通过稳健设计选择最佳方案,然后在公差设计中,计算如何在不降低质量的情况下低成本运行。

DMADV的5个阶段DMADV方法被广泛用于实施新产品或流程。

由于它以数据和综合分析为基础,并能在早期确定成功与否,因此对供应链运作特别有利。

一个六西格玛设计项目的五个阶段如下:定义:这个初始阶段决定了从项目的目的、时间表、预算到结果的交流方式等一切。

它还详细说明了任何相关的风险,并建立了可量化的目标。

测量:在这个阶段,客户的期望和需求被转化为可量化的设计要求。

诸如调查、现场访问和消费者焦点小组等方法被用来获取客户信息。

分析:一旦确定了设计要求,就会产生多种设计。

评估工具会评估每个概念在多大程度上满足了顾客的需求,以及其成功的潜力。

设计:选择最佳设计,并开始详细的生产工作。

所需的技术、材料、制造过程和地点、风险和包装都通过分析工具和计算机模拟进行评估。

一旦决定了最终的设计并制定了验证计划,这个阶段就结束了。

验证:进行验证测试,以评估设计是否确实符合性能和客户要求。

通常情况下,在实际的产品发布之前,会创建一个原型或试点建设。

无论设计是否成功,都要完成项目文件并分享结果。

DMAIC和DMADV的相似之处使用结构化的方法来减少变异和解决问题收集和分析数据以做出明智的决定使用团队来解决问题以客户为中心使用许多相同的工具(头脑风暴、FMEA、DOE)。

DMAIC 和DMADV的区别DMAIC解决的是当前流程;DMADV解决的是设计流程。

DMAIC减少/消除缺陷(被动性);DMADV防止缺陷(主动性)。

DMAIC包括具体的解决方案;DMADV是解决方案设计过程的一部分。

DMAIC包括控制,以维持收益;DMADV包括对完成的设计的验证和确认。

六西格玛实施步骤的顺序简介六西格玛是一种管理方法和质量改进工具,致力于通过减少缺陷和变异,提高组织的运营效率和质量水平。

六西格玛实施步骤的顺序对于成功地实施六西格玛项目至关重要。

本文将介绍六西格玛实施步骤的顺序,帮助读者了解如何顺利地引导并推动一个六西格玛项目的执行。

步骤一:确定项目目标•确定项目的范围和目标•定义项目的关键业务指标•确定项目的时间范围和预期结果步骤二:制定项目计划•根据项目目标和时间范围,制定详细的项目计划•确定项目所需的资源和人员•制定项目实施的里程碑和时间节点步骤三:收集和分析数据•收集与项目相关的数据和信息•进行数据的清洗和整理•使用统计方法和工具对数据进行分析步骤四:识别问题和根本原因•根据数据分析的结果,识别当前业务过程中存在的问题•使用六西格玛工具,找到问题的根本原因•确定问题解决的优先级和重要性步骤五:改进业务过程•根据问题和根本原因的发现,制定改进业务过程的方案•引入改进措施和方法,进行试点和测试•根据测试结果,不断优化和完善改进方案步骤六:实施和控制•基于改进方案,制定实施计划并开始实施•针对实施过程中的问题和挑战,及时进行调整和控制•监控改进效果,确保目标的达成步骤七:巩固和持续改进•在实施项目后,对项目的结果进行评估和总结•将项目中成功的经验和方法进行文档化和分享•收集反馈和意见,不断优化和改进业务过程结论六西格玛实施步骤的顺序对于项目的成功至关重要。

通过确定项目目标、制定项目计划、收集和分析数据、识别问题和根本原因、改进业务过程、实施和控制以及巩固和持续改进,组织可以有效地推动六西格玛项目的实施,提高运营效率和质量水平。

在实施六西格玛项目过程中,对每个步骤的细节和要求进行深入了解和理解,有助于项目成功顺利地完成。

六西格玛项目一般流程和方法六西格玛是一种质量管理和改进方法,旨在通过降低过程的变异性和消除缺陷,达到改善组织绩效的目标。

六西格玛项目通常遵循一系列步骤和方法,以确保项目的顺利进行和成功实施。

下面是一个典型的六西格玛项目流程和方法的概述:1.确定项目目标:首先,确定项目的目标和范围,明确项目的关键绩效指标(KPIs)。

这些目标和KPIs应该与组织的战略目标相一致,并且可以通过六西格玛方法进行度量和改进。

2.测量当前状态:在开始改进之前,需要对当前过程或问题进行全面的测量和分析。

使用统计工具和技术收集数据并分析其变异性,以确定当前过程的性能水平和存在的问题。

3.分析数据:基于收集到的数据,使用统计工具和技术对数据进行分析,以找出造成问题或变异性的主要原因。

这可以帮助识别潜在的增值机会,并通过确定关键因素来引导改进措施的方向。

4.改进过程:根据分析结果,制定并实施改进计划。

改进可能涉及流程重组、增加控制、减少变异等。

六西格玛方法提供了一系列的工具和技术,如流程映射、因果图、实验设计等,用于支持改进过程。

5.验证和控制:改进计划实施后,需要对改进的效果进行评估和验证。

通过收集和分析数据,确认改进措施是否达到了预期的结果。

一旦改进措施被验证为有效,应该建立控制措施来确保维持改进的状态和效果。

6.持续改进:六西格玛方法强调持续改进。

完成一个项目后,应该回顾整个过程,总结经验教训,并将其应用于其他项目或过程。

这有助于确保六西格玛项目方法的不断改进和适应性。

除了上述步骤之外,六西格玛方法还强调团队合作和项目管理的重要性。

在项目的每个阶段都需要明确的定义和规划,以确保项目按时、按计划顺利进行。

团队成员需要具备统计和质量管理的知识和技能,并且能够使用各种六西格玛工具和技术。

总之,六西格玛项目的流程和方法是一个系统的方法论,以改善组织绩效为目标。

通过测量、分析、改进和控制,可以实现过程的改进和问题的解决。

持续改进和团队合作是项目成功的关键要素。

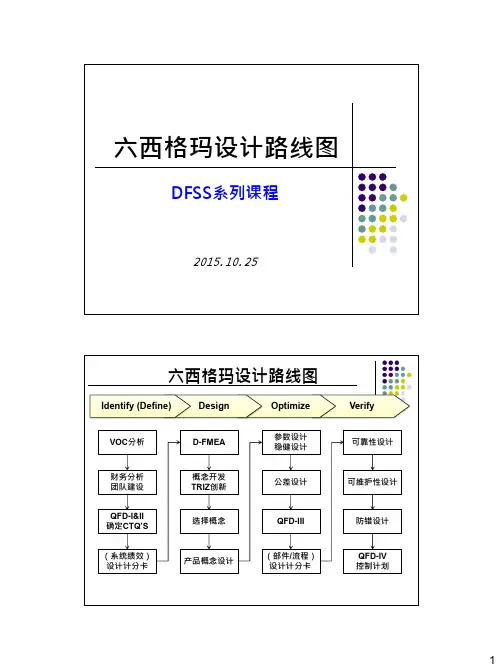

六西格玛设计(DFSS)-- IDDOV模式课程介绍六西格玛作为一种过程改进方法,一般遵循的是DMAIC思路。

其工作重点是有选择地改进过程,克服造成过程失败的根本原因,减少缺陷。

但由于内在特性,DMAIC可能在大约5%的过程改进项目中失败。

一个比较常见的原因是:过程的状况太糟,已经失去了改进的意义,在这种情况下需要的是一个新过程。

还有一种情况,现行过程能力的局限性太大,渐进式变更和改进已不足以再次提升它,所需要的是一个新的过程。

这时如果把六西格玛改进方法运用于新产品的引入活动,各种问题就将搅和在一起。

想在新产品引入中继续尝试和验证“六西格玛改进”将遭遇两个障碍:第一,没有什么可以度量,因为是“新产品”;第二,在处理问题时往往围绕产品或服务,而不是过程。

在这种情况下“六西格玛改进”就难以满足新的要求,于是“六西格玛设计(Design For Six Sigma ,简称DFSS)”就应运而生。

今天六西格玛设计与六西格玛改进并列成为六西格玛管理中的两大方法体系。

DFSS系统方法的核心是,在产品的早期开发阶段应用完善的统计工具,从而以大量数据证明预测设计的可实现性和优越性。

在产品的早期开发阶段就预测产品或服务在客户处的绩效表现是实现更高客户满意度、更高利润和更大市场占有率的关键。

DFSS可以使企业从以下方面获得利润:当产品满足顾客需求,提高了本公司产品在市场的占有率,销售量增加带来利润的增加。

产品质量超出了顾客的预期,生产具有魅力质量的产品企业就有提高价格的理由。

提价为企业带来利润。

六西格玛从客户声音的收集、质量机能展开、健壮设计(参数设计、容差设计)、失效模式与影响分析、可制造性技术等使产品实现了低成本下的高质量,经过参数设计的产品其理论成本必然下降,即原材料等成本下降为企业带来了直接的经济效益。

此外高质量意味着产品质量稳定,产品良好的稳定性,也减少了内外质量故障等劣质成本,同时还为企业降低了管理成本。

FS R&DHuang Yonglin31th October 2010A Roadmap for Product Development培训对象与目的培训目的和必要性1.使工程师掌握6Sigma相关的基础知识.2.使工程师熟悉先进的产品开发流程和工具方法的运用.培训对象机械设计工程师工业工程师项目工程师质量工程师工艺工程师培训课时8小时一、Six Sigma Fundamentals introduction /六西格玛基本知识介绍二、Design for six sigma/6 sigma Design for six sigma/6 sigma设计原理设计原理三、优质设计管理模式3.1Sigma 设计流程(IDDOV )3.2Sigma 设计流程之确认I3.3Sigma 设计流程之定义产品概念D 3.4Sigma 设计流程之产品开发D 3.5Sigma 设计流程之优化设计O 3.6Sigma 设计流程之验证设计V本讲稿以6Sigma 设计原理(IDDOV)为主轴,结合新产品开发的系统理论,相关的新产品设计案例分析,深入浅出地讲述如何识别客户需求,运用系统设计原理、健壮式设计技术和实验设计法(DOE )等6Sigma 理论和工具(CTQ/QFD/TRIZ/Axiomatic design/ Robust design/ Design for X/ FMEA / Design review/ CAD Simulation/ Process management 等),设计出优质的产品。

本讲稿浓缩了产品开发理论精华和6Sigma 常用技术的应用技巧,让你在短短的一天时间里,轻松学到质量管理的专门知识。

四、系统设计理论及工具4.1 质量功能展开(QFD)技术:以经济的手段设计出市场适用的产品4.2 质量屋构成要素解释/制作质量屋详解4.3潜在失效模式分析(DFMEA):提高产品可靠度的良方4.4健壮式设计技术4.5实验设计法(DOE):寻找控制质量波动的最佳参数组合4.6参数设计:4.7容差设计:一、六西格玛背景介绍八十年代末期,六西格玛(6σ或Six Sigma)最早作为一种突破性的质量管理战略在摩托罗拉公司(Motorola)制造业领域付诸实践,使产品的不合格率大幅度下降。

六西格玛设计IDOV开发流程六西格玛是一种质量管理方法,以及统计学的应用,旨在改进组织的流程和运营效率。

IDOV则是六西格玛中的一个流程,指的是"识别、设计、优化、验证(Identify, Design, Optimize, Verify)"。

IDOV是六西格玛中针对新产品或过程进行设计和开发的流程。

通过IDOV,组织可以确保新产品或过程满足高质量和高效率的要求。

下面将详细介绍IDOV的各个阶段及其关键步骤。

1. 识别阶段(Identify)识别阶段的目标是明确并验证对产品或过程的需求。

以下是识别阶段的关键步骤:-确定一个明确的项目目标和范围。

-通过市场研究和客户反馈,了解客户的需求和期望。

-使用各种工具和方法,例如用户调查、竞争分析和需求分析,明确产品或过程的具体需求。

-建立一个明确的项目团队,并确定每个成员的角色和职责。

2. 设计阶段(Design)设计阶段的目标是将需求转化为可行的设计方案。

以下是设计阶段的关键步骤:-根据识别阶段的结果,制定一个详细的设计计划。

-根据客户的需求,制定产品或过程的详细设计规范。

-使用各种工具和方法,例如功能分析、流程图和设计评审,生成可行的设计方案。

-确定设计中的关键参数和控制措施,并进行风险评估和可行性分析。

3. 优化阶段(Optimize)优化阶段的目标是通过数据分析和实验优化设计方案。

以下是优化阶段的关键步骤:-收集实际数据,包括性能数据、产品或过程参数数据等。

-运用统计学的方法分析数据,找出问题和潜在的改进点。

-运用实验设计(DOE)的方法,优化设计方案并找出最佳配置。

-进行敏感性分析和风险评估,以确保设计方案的可靠性和稳健性。

4. 验证阶段(Verify)验证阶段的目标是验证优化的设计方案是否满足要求并进行最后的确认。

-进行系统测试和验证,以确保产品或过程能够满足质量和性能要求。

-进行实际操作和验证,以确保设计方案在实际运行中可行,并满足客户的需求。

六西格玛项目一般流程和方法

一、六西格玛项目流程

1.项目发起:定义项目的目标,在全面的分析下,为项目指定定量的

目标,包括进度、成本或者其他指标,定义明确的项目范围,拟定项目计划,作出有关的组织决定,决定项目组织结构及经理,准备项目立项文件。

2.规划和设计:设定项目的绩效指标,定义项目章程,定义项目的范围,设计项目的网络计划,拆分任务,安排资源,确定项目的进度安排,

编写项目计划文件。

3.项目实施:实施项目,领导安排,执行计划,控制资源,检查任务

的实施,确保任务的顺利进行,确保项目进展如期完成。

4.项目收尾:结项评审,评价项目绩效,结算项目支出,收取项目成果,归档文件,组织结题会,编写报告,并做好项目后续处理事宜的准备。

二、六西格玛项目方法

1.六西格玛项目分解:将一个大的项目分解为若干个子项目,从而能

够更好地实施管理。

2.关键路径法:关键路径法是一种路径分析和计划技术,能够快速准

确地建立起项目的整体框架,有效地管理和控制项目。

六西格玛设计流程及工具的总体方法

六西格玛设计基于并行工程和优化设计(DFX)的思想,是一种实现无缺陷的产品和过程设计的方法。

可以缩短交货时间,降低开发成本,有效提高产品或服务的综合质量,进而提高客户满意度。

六西格玛设计面向组织系统或产品的全生命周期,采用系统化的问题解决方法,将客户需求融入到产品和工艺设计中,从而保证产品的开发速度和质量,降低产品的生命周期成本,为企业解决产品和工艺设计问题提供有效的解决方案。

与六西格玛改进中的六西格玛改进流程一样,六西格玛设计也有自己的流程,只是目前还没有统一的模式。

到目前为止,六西格玛设计流程主要有:DMADV流程(界定、测量、分析、设计、验证)、DMADOV流程(界定、测量、分析、设计、优化、验证)、IDDOV 流程(识别、界定、开发、优化、验证)、DCCDI流程(界定、识别、概念设计、产品和过程设计、实现)等。

总体来说,这些设计流程使用的主要工具和方法可以分为三类:

(1)客户需求获取和分析工具。

主要有质量功能展开(QFD)、标杆管理、卡诺分析、头脑风暴等。

(2)系统概念设计相关工具和方法。

主要有发明性问题解决理论(TRIZ)、潜在失效模式与影响分析(FMEA)、可靠性设计、风险矩阵等。

(3)稳健性和优化设计以及仿真模拟预测工具。

主要有实验设计(DOE)、田口稳健设计、响应曲面法、调优运算(EVOP)、统计过程控制(SPC)、蒙特卡罗仿真法等。