生产部门tpm全面生产性维护共33页文档

- 格式:ppt

- 大小:3.31 MB

- 文档页数:33

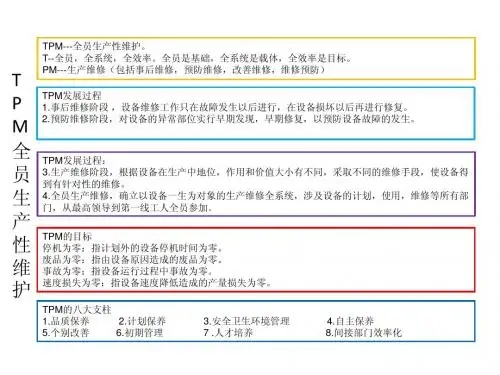

全面生産維護TPM什麼是TPM?全面生産維護(Total Productive Maintenance,簡稱TPM)是一種旨在提高設備可用性和效率的管理方法。

TPM起源於日本,最初是由日本大型生産企業所推廣的。

TPM的目標是通過最大限度地減少生産過程中的設備故障和停機時間,使生産線達到最高效率。

通過TPM的實施,製造企業可以提高設備的運營效率,降低生産成本,提高產品質量,並簡化生産過程。

TPM的基本原則TPM實施的基本原則包括以下幾個方面:1. 預防性維護TPM強調預防性維護,即在設備發生故障之前,通過定期檢查、保養和修理,預防故障的發生。

預防性維護可以大大減少設備的停機時間,提高生産線的運營效率。

2. 自主維護TPM鼓勵員工參與到設備維護中來,讓員工成為維護設備的專家。

通過提供培訓和提高員工的技能水平,員工可以對設備進行日常的保養和檢查,及時發現並解決問題,降低故障風險。

3. 維護項目整理TPM通過對設備進行分類和整理,確定設備的各個部分的維護項目,並制定相應的保養計劃。

這樣可以確保每個部分都得到了適當的維護,減少故障率,提高設備的可用性。

4. 故障分析與改進TPM強調對故障進行分析,找出故障的根本原因,並采取措施加以改進。

通過持續不斷的改進,可以提高設備的可靠性和穩定性,降低故障率。

5. 在生産中實施TPMTPM不僅僅是一種設備維護的方法,還需要在生産過程中全面實施。

這包括改善生産計劃和排程、提高生産效率、降低生産成本等。

TPM將設備維護和生産管理相結合,實現整體的生産維護管理。

TPM的優點提高生産線效率TPM通過減少設備故障和停機時間,提高生産線的運營效率。

設備故障導致的停機時間是生産線運營效率低下的主要因素之一。

TPM的實施可以減少停機時間,提高整個生産線的效率。

降低生産成本TPM通過預防性維護,減少設備故障和停機時間,降低了生産成本。

如果設備發生故障需要修理,不僅需要支付維修費用,還會導致生産停機和產品延遲交付,進一步增加了成本。