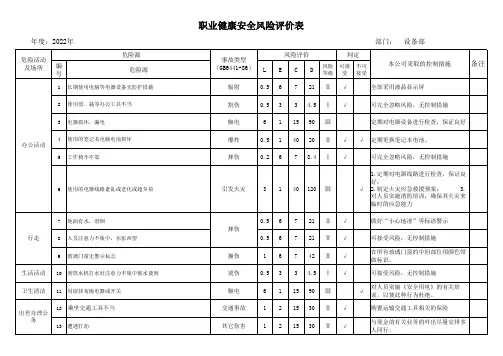

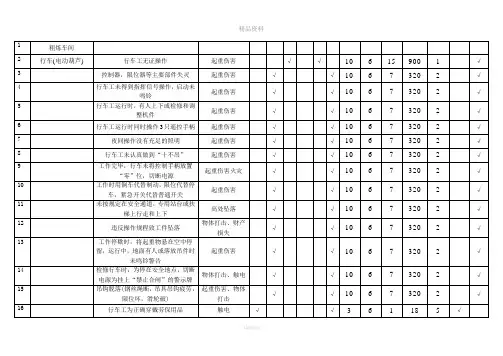

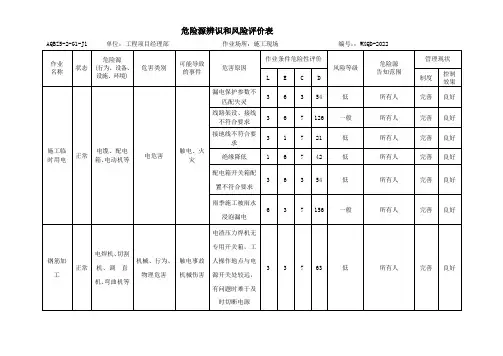

危险源辨识风险评价表(安全生产部设备维修)

- 格式:doc

- 大小:492.50 KB

- 文档页数:15

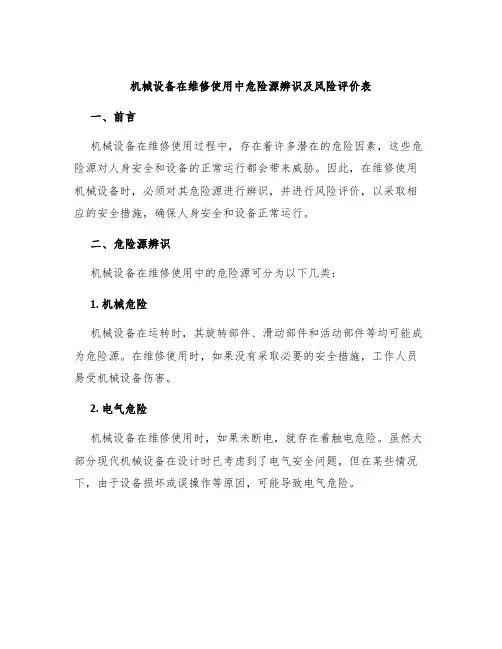

机械设备在维修使用中危险源辨识及风险评价表一、前言机械设备在维修使用过程中,存在着许多潜在的危险因素,这些危险源对人身安全和设备的正常运行都会带来威胁。

因此,在维修使用机械设备时,必须对其危险源进行辨识,并进行风险评价,以采取相应的安全措施,确保人身安全和设备正常运行。

二、危险源辨识机械设备在维修使用中的危险源可分为以下几类:1. 机械危险机械设备在运转时,其旋转部件、滑动部件和活动部件等均可能成为危险源。

在维修使用时,如果没有采取必要的安全措施,工作人员易受机械设备伤害。

2. 电气危险机械设备在维修使用时,如果未断电,就存在着触电危险。

虽然大部分现代机械设备在设计时已考虑到了电气安全问题,但在某些情况下,由于设备损坏或误操作等原因,可能导致电气危险。

3. 气体危险某些机械设备的使用过程需要涉及气体的存储和使用,如焊接设备、气动工具等。

这些气体有些极易燃,如果没有采取必要的防护措施,可能导致火灾或爆炸等危险。

4. 化学危险某些机械设备的维修使用和清洗需要使用化学品,这些化学品中包含许多有害成分,如果未采取必要的防护措施会对人体造成伤害。

三、风险评价表机械设备在维修使用过程中的危险源辨识是必要的,但仅仅识别危险源是不够的,还需要对其进行风险评价。

风险评价是根据危险程度和风险概率来评估危险源的严重程度和可能性,以寻找采取措施的优先级,并采取相应的防护措施。

下面是机械设备在维修使用过程中的危险源辨识及风险评价表:危险源风险程度风险概率风险级别防护措施机械危险高中高在维修使用机械设备时,必须佩戴好防护装备,避免身体的接触到机械设备的活动部件等危险部位。

电气危险高中高在维修使用电气设备时,必须首先断电,然后采取必要的安全措施,避免触电。

危险源风险程度风险概率风险级别防护措施气体危险中低中使用气体时,必须进行严格的气体管控,并遵守相关安全操作规程。

化学危险中低中在使用化学品时,必须采取必要的防护措施,如穿戴好手套和面罩等。

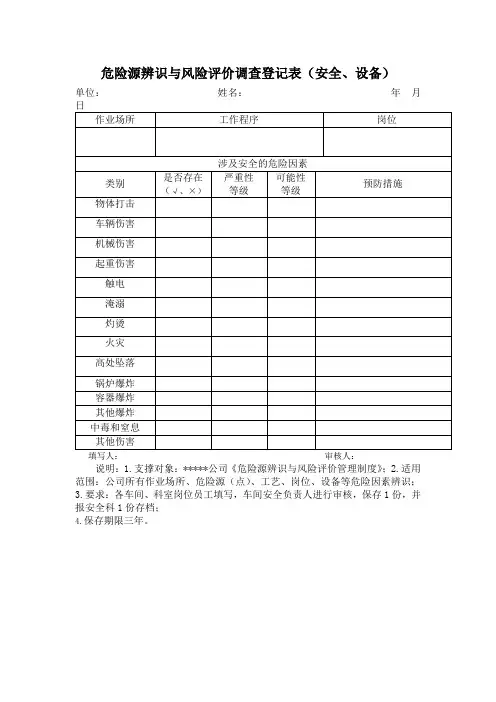

危险源辨识与风险评价表

1

风险控制的策划

针对以上所辨识出的风险,可以通过采取以下方法对安全风险加以控制:

1、加强制度建设以制度来规范现场的操作行为;

2、加强施工组织设计及作业指导书的编制管理工作,使施工组织设计及作业指导书能够真正起到指导施工的作用。

3、加强安全教育提高职工的安全意识;

4、强化班前交底工作,使职工明白工作的危险源及其防护措施;

5、加强对于安全施工作业票、动火作业票以及试运期间两票三制执行情况的管理工作,保证规范作业。

6、试运期间保持和电厂方面的紧密联系,严格遵守电厂的安全运行规范。

7、强化对机械的维护与检查保证机具使用的安全性;

8、强化安全设施的架设工作,保证职工作业环境的安全性;

9、规范高空作业物料及其工具的管理工作保证物料存放的安全性;

10、对高空作业及其交叉作业进行认真管理,采取搭设防护棚栓挂保险绳等措施,防坠物伤人;

11、加强对运输工作的管理,从装车、物品的固定、车辆的限速行驶方面保证运输安全;

12、加强用电安全检查与维护工作,保证供电线路及其供电设施的安全性;

13、根据工作需要为职工配备适用的安全防护用品、用具,保证作业人员的安全;

14、加强对夜间施工的安全管理工作,保证照明及安全设施的设置满足夜间施工的要求;

15、加强气瓶使用及其焊接作业的安全管理工作,保证施工中消防安全;

16、对施工中使用的大型起重机械进行相应的安全检查,保证机械使用中的安全。

加强对吊车司机及其起重指挥人员配合的管理工作保证作业人员的安全。

17、严格操作程序,保证作业有序进行;

18、强化对习惯性违章的查处工作,保证作业人员的行为安全。

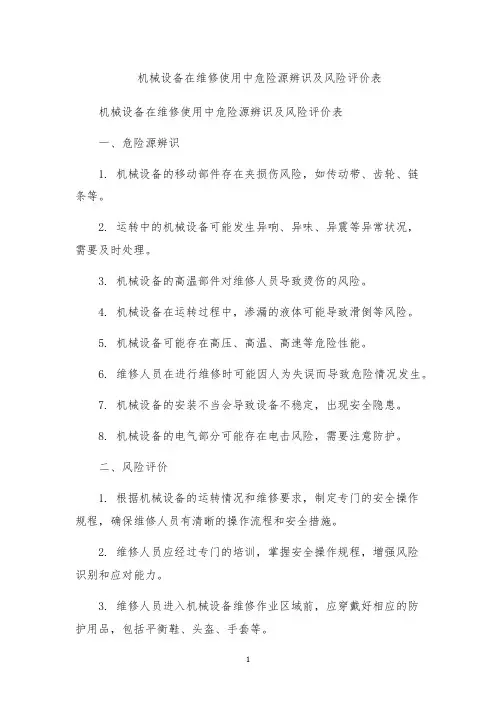

机械设备在维修使用中危险源辨识及风险评价表机械设备在维修使用中危险源辨识及风险评价表一、危险源辨识1. 机械设备的移动部件存在夹损伤风险,如传动带、齿轮、链条等。

2. 运转中的机械设备可能发生异响、异味、异震等异常状况,需要及时处理。

3. 机械设备的高温部件对维修人员导致烫伤的风险。

4. 机械设备在运转过程中,渗漏的液体可能导致滑倒等风险。

5. 机械设备可能存在高压、高温、高速等危险性能。

6. 维修人员在进行维修时可能因人为失误而导致危险情况发生。

7. 机械设备的安装不当会导致设备不稳定,出现安全隐患。

8. 机械设备的电气部分可能存在电击风险,需要注意防护。

二、风险评价1. 根据机械设备的运转情况和维修要求,制定专门的安全操作规程,确保维修人员有清晰的操作流程和安全措施。

2. 维修人员应经过专门的培训,掌握安全操作规程,增强风险识别和应对能力。

3. 维修人员进入机械设备维修作业区域前,应穿戴好相应的防护用品,包括平衡鞋、头盔、手套等。

4. 移动部件上加装防护罩,减少夹伤风险。

5. 检查机械设备的设施和配件是否齐全。

维修人员应当使用正确的工具。

6. 在机械设备运转过程中,维修人员必须严格遵守安全操作规程,不得随便离开或放弃机械设备监控。

三、安全措施1. 确保机械设备的维护和保养,降低机械设备的维修风险。

2. 维修人员应对机械设备进行周全检查,确保安全状态和安装的稳定性。

3. 确保维修人员在工作区域内和维修期间高度警觉和注意安全。

4. 增加安全设备,确保机械设备使用的安全性。

如加装安全传感器,预警设备等。

5. 安装清晰的标识标志,告知维修人员机械设备的危险性和必须注意的地方。

6. 根据实际情况编写应急预案,训练维修人员有针对性地应对突发情况。

以上为机械设备在维修使用中危险源辨识及风险评价表,旨在为维修人员提供更全面的安全操作指导和防护措施,减少维修过程中的危险发生。

设备维修过程中的危险源辨识与风险评估设备维修危险源辨识和风险评价表在进行设备维修时,存在多种潜在的危险源和风险。

为了确保安全有效地进行维修工作,识别并评估这些风险至关重要。

本文将帮助读者了解设备维修过程中的危险源辨识和风险评价表,主要从以下七个方面进行阐述:1.设备故障/损坏风险设备故障/损坏可能导致设备无法正常运行,影响生产效率和产品质量。

在维修过程中,可能需要对设备进行拆卸、检测和修复。

由于设备内部结构复杂,不正确的操作可能导致故障扩大或设备损坏。

因此,在维修前应详细了解设备的结构和操作方法,并按照规定的流程进行操作。

2.维修操作不当风险维修操作不当可能引发安全事故,甚至导致人员伤亡和设备损坏。

例如,在维修过程中进行带电操作、使用不合适的工具或方法以及未遵循安全操作规程等都可能产生风险。

因此,维修人员应具备必要的技术能力和安全意识,并严格按照安全操作规程进行维修。

3.防护设施缺失/失效风险设备防护设施的缺失或失效可能造成人员伤害和设备损坏。

例如,设备密封性不足可能导致有毒有害物质泄漏;个人防护用品缺失或失效可能给维修人员带来安全隐患。

因此,在维修前应检查设备的防护设施是否完好有效,并确保维修人员佩戴正确的个人防护用品。

4.工具/零件使用不当风险工具和零件使用不当可能导致维修事故和设备损坏。

例如,使用不合适的工具可能造成设备损伤或维修质量下降;过度使用疲劳可能导致工具和零件过早损坏。

因此,维修人员应选择合适的工具和零件,并定期进行维护和更换。

5.维修环境不安全风险维修环境不安全可能给维修人员带来潜在威胁。

例如,通风设备缺失可能导致有毒有害气体超标;维修平台不稳可能导致人员坠落。

因此,在维修前应评估维修环境的安全性,并采取相应的措施进行改善。

6.人员伤害/职业病风险设备维修过程中可能存在人员伤害和职业病风险。

例如,电焊作业可能产生电弧烧伤、紫外线伤害等;长时间接触噪音可能导致听力损伤。

因此,维修人员应具备相应的职业技能和安全意识,穿戴适当的个人防护用品,并定期进行职业健康检查。

机械设备维修使用中的危险源辨识及风险评价机械设备在维修使用中危险源辨识及风险评价表1.机械危害o原因:机械部件故障、设备失灵等。

o可能导致的后果:人员伤亡、设备损坏、生产中断等。

2.电击危害o原因:带电部件暴露、潮湿环境、未正确使用电器设备等。

o可能导致的后果:人员触电、设备损坏等。

3.噪音和振动危害o原因:机械设备运行时产生噪音和振动。

o可能导致的后果:人员听力受损、工作效率降低、设备损坏等。

4.辐射危害o原因:放射性物质泄漏、电磁辐射等。

o可能导致的后果:人员身体受损、设备损坏等。

5.高处坠落危害o原因:未使用安全带、安全网等防护措施,或作业现场不规范。

o可能导致的后果:人员伤亡、设备损坏等。

6.滑倒或跌倒危害o原因:地面湿滑、物料堆放不当、未注意安全提示等。

o可能导致的后果:人员受伤、设备损坏等。

7.机械伤害的防护设施缺失o原因:未安装防护罩、安全门等防护设施,或设施失灵。

o可能导致的后果:人员伤亡、设备损坏等。

8.操作程序的偏离o原因:不按规定的操作程序进行,或操作失误。

o可能导致的后果:设备损坏、人员伤亡等。

9.维修工具或设备的缺陷o原因:工具设备不达标、未定期检测和维护等。

o可能导致的后果:人员伤亡、设备损坏等。

10.油品和化学品危害o原因:化学品泄漏、违规存储和使用等。

o可能导致的后果:人员伤亡、设备损坏等。

11.火源控制不当o原因:火源管理不善、易燃易爆物品处理不当等。

o可能导致的后果:人员伤亡、设备损坏等。

12.设备超载或过热o原因:超负荷运行、散热不良等。

o可能导致的后果:设备损坏、人员伤亡等。

13.无有效安全培训o原因:未进行必要的安全培训,或培训内容不全面。

o可能导致的后果:人员伤亡、设备损坏等。

14.无应急处理程序o原因:未制定应急处理程序,或程序不健全。

o可能导致的后果:设备损坏、人员伤亡等。