工业机器人现场编程使用workvisual软件对KRC4进行外部轴配置

- 格式:pptx

- 大小:827.89 KB

- 文档页数:12

C4配置第一步,将电脑IP更改成或者同一IP段内即可第二步将网线用电脑和机器人连接第三步,打开Workvisual软件(以下简称WV软件)软件打开后入下图1所示:图1,WV软件打开界面在WV软件的窗口中如图2所示以前打开过的文档新建WV文档打开文档浏览在线机器人中的文档图2项目文件选择当选择Browse时,界面如图3所示点击刷新,即可显示,当前连接的机器人图3刷新后显示项目文件,带:绿色箭头”标志的为当前项目。

备注:在打开项目后将当前项目另存为文件,以免将原来的项目覆盖,在出问题时可以用此项目恢复。

打开VW文件后,界面如图4所示图4第四步,拍下外部轴点机的型号,如图5查找点机的Art-Nr 号,对应kuka文件查找电机的型号此处的数字为电机的订货号例如图5中的电机订货号后六位是121216,参考kuka文件中如图6,可查出电机型号为MX_110_130_40_S0图6第五步,现在开始添加外部轴,当kuka机器人有两个外部轴系统时,原则上先添加直线导轨外部系统,再配旋转轴外部系统。

下面配置示例的就是直线导轨外部轴单击geometric view项中右击添加Mx_110_130_40_S0,如图7图7 添加外部轴电机添加完后把KR60HA_3拖到MX_60_110_30_S0的FLANGE BASE下面,如图8电机型号电机订货号单击右下角添加Mx_110_130_40_S0,如图9保存——》设置参数——》保存——》编译,参数设置在如图10中图10参数主要有限位,电机转向,轴的类型,减速比等参数轴类型Linear 直线导轨Rotatory 旋转轴Endless 无限旋转轴电机转向,正负电机负限位电机正限位减速比电机负限位电机正限位注:如果需要做耦合,就必须将坐标转换值输入进去,数值由实际测量得出坐标转换值旋转轴配置和上面步骤相同,除了这步:添加完后把KR60HA_3拖到MX_60_110_30_S0的FLANGE BASE下面,如图8,这步配置旋转轴时不需要执行:文件/名录管理,把所有的文件移至右边。

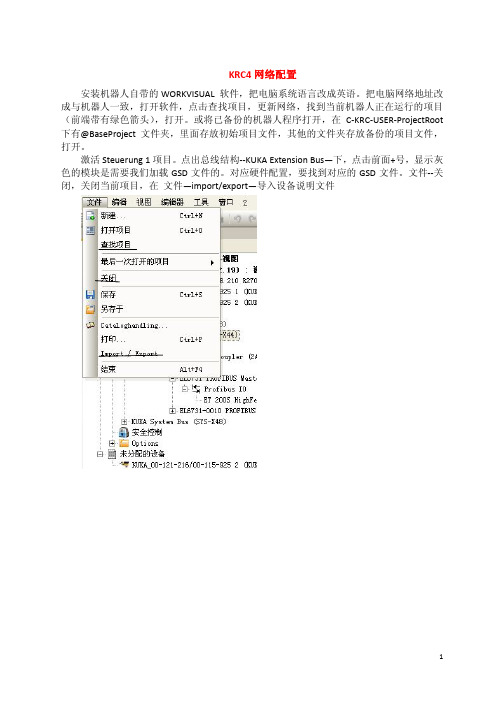

KRC4网络配置安装机器人自带的WORKVISUAL 软件,把电脑系统语言改成英语。

把电脑网络地址改成与机器人一致,打开软件,点击查找项目,更新网络,找到当前机器人正在运行的项目(前端带有绿色箭头),打开。

或将已备份的机器人程序打开,在C-KRC-USER-ProjectRoot 下有@BaseProject文件夹,里面存放初始项目文件,其他的文件夹存放备份的项目文件,打开。

激活Steuerung 1项目。

点出总线结构--KUKA Extension Bus—下,点击前面+号,显示灰色的模块是需要我们加载GSD文件的。

对应硬件配置,要找到对应的GSD文件。

文件--关闭,关闭当前项目,在文件—import/export—导入设备说明文件加载一个IM151模块GSD文件加载一个机器人里面的EK3100和EL6731模块对应的GSD文件加载SMC阀岛和CMT弧焊GSD文件添加完了之后在工具—DTM样本管理—查找安装的DTM,刷新数据,添加到—当前样本管理中去。

我们这个现场的机器人作PLC 从站的EL6731-0010 PROFIBUS Slave 和EL6731-0010 PROFIBUS DP Slave 是一样的功能,都是可以用的,注意在栏右键添加机器人,如不出现添加选项,可先在文件—目录文件,选择对应机器人类型。

在Profibus IO 处右键,添加对应的站模块,在Profibus settings 项 设置对应的站地址,(如要是有机器人需要组态两个用来切换的抓手,则把Always available 项对应的勾去掉,即不让机器人即时检测两个从站)。

双击对应模块 如ET 200S HighFeature ,添加对应从站下的插槽文件类型,注意与硬件匹配。

注意机器人中的关于输入输出顺序的设置要与PLC中对应给机器人设置相同,如下图是PLC中的网络组态。

接下来是配置每个模块在机器人中对应的I/O信号端口。

KUKA-C4系统WorkVisual总线配置说明1、安装WorkVisual软件1.1、WorkVisual软件在KUKA提供的光盘可以找到1.2、点击安装setup及WorkVisualSetup1.3、准备2个BECKHOFF总线的文件,一个是提供给PLC主站的GSE文件,另一个是机器人从站总线配置用文件,1.4、确认工控机与机器人网络通讯正常2、设定设定工控机系统语言2.1、打开电脑---控制面板---区域和语言选项---高级---英语(美国),点应用确定后重启电脑图2.12.2、设定机器人系统语言图2.22.3、下载项目时,先将机器人设置为安全模式图2.33、打开WorkVisual软件3.1、打开软件后显示对话框,点击退出,如图3.1图3.13.2、导入机器人从站配置文件如图3.2点击File---Import/Export 如图3.2图3.2下一步选择Import device descriction file---Next---选择要导入的文件,如图3.3图3.3下一步文件类型,选择EtherCAT ESI,点打开,如图3.4图3.4下一步点NEXT,如图3.5图3.5 完成导入ESI文件,如图3.6图3.64、打开DTM样本管理首先点击Extras---DTM Catalog Management---,如图图4.1.4则为导入完成,最后点击OK完成,如图4.1图4.1下一步点击Search for Installed DTMs---软件自动搜索DTM文件,如图4.2图4.2 DTM文件搜索过程中,如图4.3图4.3 下一步需要确认文件是否导入到DTM中,确认完成点OK,如图4.4图4.4 5、打开机器人项目首先点击File---Open Project,如图5.1图5.1下一步点击Browse找到当前机器人的项目点Open 如图5.2图5.2 下一步右键点击Steuerung---激活当前控制器Set as active controller如图5.3图5.3下一步右键点击EL6731-0010-PROFIBUS SLAVE---Add如图5.4图5.4下一步在DTM Selection窗口下选择EL6731-0010这项,并点击OK,如图5.5图5.5下一步完成添加后,出现一个减号图标, 如图5.5图5.56、进行机器人从站地址设定及I/O的分配首先双击EL6731-0010-PROFIBUS Slave,出现图6.1右边窗口,将Device ID设为与PLC设定从站相同的地址,如图6.1图6.1下一步双击EL6731-0010,设定输入输出的数量,现设为8 word字,1word=2byte(字节)1byte=8bit(位)通常所说的点,16*8=128个输入/输出点,先点一下左边Slot(1),再双击右边窗口,输入/输出各一组,完成后点APPLY---OK,如图6.2图6.2 下一步点击左侧KRC I/Os---Digital Inputs,再点击右侧Fieldbusses---点EL6731-0010图6.3下一步需要将左下侧窗口BOOL转换为BYTE,每次选8个为一组,如图6.4图6.4下一步点右键选择Group,如图6.5图6.5下一步选择BYTE,如图6.6图6.6下一步将右下侧窗口点击一组BYTE,按住向左边拖放,如图6.7图6.7 重复图6.4、6.5、6.6、6.7步骤,完成输入输出各128个,下一步先确认机器人登录用户为安全模式后,再点击编译在编译过程中不能有报错提示,并保存项目。

基于PROFINET协议的西门子S7-1200PLC与KUKA机器人通信实践作者:孙鹏来源:《科学大众》2019年第07期摘; ;要:机器人技术自20世纪60年代问世以来,取得了长足的发展。

机器人4大家族中的KUKA机器人以其简单的操作和优秀的二次开发性能被国内越来越多的生产企业认可和使用,工业机器人成为工业自动化系统的3大支柱之一,它和自控系统控制器的通信已经变得越来越重要。

文章探讨并实践了基于Profinet协议的KUKA机器人和西门子PLC之间的通信方式。

关键词:Profinet协议;KUKA工业机器人;西门子S7-1200 PLC目前工业机器人已得到了广泛的应用,最有代表性的是在汽车制造业中,其在焊接、喷漆、装配、搬运等工序中都大显身手,在金属加工制造业、电器制造业、塑料加工业等方面也应用广泛。

随着现代科学技术的发展,机器人功能和性能不断提高,应用领域也进一步扩大[1]。

KUKA公司于1898年在德国奥格斯堡成立,其产品广泛应用于汽车、冶金、食品和塑料成形等行业。

2016年8月,我国美的集团完成了对KUKA机器人的收购。

KUKA与日本YASKAWA,瑞士ABB,日本FANUC并称为工业机器人制造商的“四大家族”。

伴随着信息化在制造业中的广泛应用以及中国制造2025战略的持续推进,工业机器人作为工业自动化3大支柱之一,发挥着越来越重要的作用。

工业机器人与传统自动化设备的可编程逻辑控制器(Programmable Logic Controller,PLC)之间的通讯协作能力也尤为重要。

KUKA工业机器人支持和西门子、罗克韦尔等多品牌的PLC产品进行外部通信,其通信方式主要采用现场总线的方式。

目前,KUKA工业机器人可以支持Ethernet,PROFINET,PROFIBUS等现场总线通信方式,其中PROFINET是最为流行的现场总线之一。

S7-1200PLC是西门子公司生产的紧凑型PLC,具有模块化结构和紧凑型设计。

KUKA机器人外部自动配置库卡机器人外部自动配置外部自动配置:系统结构外部自动配置,通过PLC调用机器人程序及启动停止。

系统结构原理为了在KR C4 和PLC之间能够顺利进行通讯,必须满足以下几点:?外部自动运行方式:在该运行方式下由一台主机或者PLC控制机器人系统CELL.SRC:从外部选择机器人程序的控制程序。

PLC 和机器人之间的信号交换:用于配置输入和输出端信号的外部自动运行接口:?发送至机器人的控制信号(输入端):开始和停止信号、程序编号、故障确认?机器人状态(输出端):驱动装置状态、位置、故障等等。

从外部启动程序的安全须知选择了CELL 程序后必须执行BCO 运行。

Cell.src 控制程序管理由PLC 传输的程序号时,需要使用控制程序Cell.src。

该程序始终位于文件夹“R1” 中。

与任何常见的程序一样,Cell 程序也可以进行个性化调整,但程序的基本结构必须保持不变。

Cell程序的结构和功能:1、初始化和Home 位置初始化基坐标参数根据“Home” 位置检查机器人位置?初始化外部自动运行接口2、无限循环:通过模块“P00” 询问程序号进入已经确定程序号的选择循环。

3 、程序号的选择循环根据程序号(保存在变量“PGNO” 中)跳转至相应的分支(“CASE”) 中。

记录在分支中的机器人程序即被运行。

无效的程序号会导致程序跳转至“ 默认的” 分支中。

运行成功结束后会自动重复这一循环。

更改CELL?操作步骤:1. 切换到“ 专家” 用户组2.打开CELL.SRC。

3.在“CASE” 段中将名称“EXAMPLE” 用?应从相应的程序编号调出的程序的?名称替换。

删除名称前的分号。

4. 关闭程序并保存更改更改外部自动接口,根据标准填写输入接口信号。

输出信号变量说明PERI_RDY 通过设定这个输出,机器人控制器与主计算机通讯驱动器接通的细节ALARM_STOP 在急停情况下复位该输出。

正常一直为1,急停为0 ?USER_SAF如果安全栅栏监控开关被打开(在AUTO方式下)或使能开关被释放(在TEST方式下)复位该输出。

目次前言 (3)1 目的.............................................................................42 范围.............................................................................43 规范性引用文件...................................................................44 术语和定义.......................................................................45 机器人集成标准...................................................................4 5.1 首次上电运行..........................................................41. 首次上电运行.........................................................4 5.2 机器人周边设备通讯及配置.................................................91. 机器人与PLC接口通讯................................................... 92. 机器人与焊枪、焊机接口配置............................................. 113. 机器人与抓手接口配置..................................................174. 机器人与水气单元配置..................................................185.3 机器人调试内容.........................................................191. 工具坐标建立.........................................................192. 工具重量测试.........................................................203. Tune枪.............................................................. 254. 抓放枪、抓放抓手调试...................................................355. 车身坐标系建立...................................................... 386. 点焊参数设定.........................................................407. 焊点路径调试.........................................................408. 干涉区设定.......................................................... 429.节拍优化.............................................................46 5.4 特殊功能机器人调试......................................................461. 涂胶调试.............................................................462. 弧焊调试.............................................................60 6 文件更改状态 (72)附件1:............................................................................73附件2:............................................................................错误!未定义书签。