降低钢铁料消耗对标管理实践

- 格式:doc

- 大小:63.00 KB

- 文档页数:6

对标学习找差距相互交流促提升近日,公司炼铁事业部、炼钢事业部和轧钢事业部管理人员、专业技术人员分赴相关钢铁企业开展对标交流。

通过对标进一步明确降本新思路、新理念、新举措,为顺利完成吨钢降本300元目标任务提供有力支撑。

炼铁事业部炼铁事业部人员赴营口中板钢铁厂,与相关技术人员就管理和生产技术方面进行对标交流。

对标回来后,该部认真查找不足,明确对标思路,夯实对标工作措施。

安全生产对标管理以加强安全基础管理为前提,促进安全文化建设和安全管理理念深入人心,提高安全生产水平和安全管理水平。

严格对照公司关于生产技术管理规定,加大成本费用控制力度,严格控制非生产性支出和预算外项目,彻底杜绝不必要支出和浪费现象。

以加强制度执行力为抓手,不断完善流程管理,把执行流程作为岗位标准化作业,促进管理标准化、规范化、科学化。

炼钢事业部炼钢事业部人员先后到辽宁省五矿营口中板厂、辽宁抚顺新钢铁公司进行对标交流。

从生产组织、产能匹配等方面进行对比分析,明确对标措施。

一是出钢口优化参数,降低出钢时间。

在现有的基础上,扩大出钢口的内径。

二是提高方坯常规钢种拉速。

提高结晶器水流量,增加二冷喷淋管,增加结晶器足辊,调整定径水口大小。

三是控制降低转炉终点氧含量;降低生产过程中产生的坯头坯尾、回炉钢、事故质量坯比例。

另外,按照既定模式组织生产,研发列车时刻表智能调度软件。

对各个工序调度系统、主控操作系统进行集中、优化管理。

轧钢事业部轧钢事业部到吉林金钢钢铁股份有限公司进行交流学习。

通过对标学习引导全体管理人员围绕燃动力消耗、成材率、维修费用等方面做好对比分析,并制定相应措施。

一方面完善加热制度,降低坯料烧损,改善作业环境。

通过工艺对标数据,进一步完善加热炉效能管理,校定所有热电偶,减少头尾温差带来的温度不均状况。

另一方面开展2号飞剪切头长度攻关工作,通过提高料型控制和堆拉关系控制水平,调整轧槽过钢量,保证导卫等工装件精度。

提高热检精度,计划7月底完成初步目标350毫米,9月底实现切头长度200毫米,同时根据实际情况,个别规格取消2号剪切尾,力争通过切头长度攻关提升成材率约0.1个百分点。

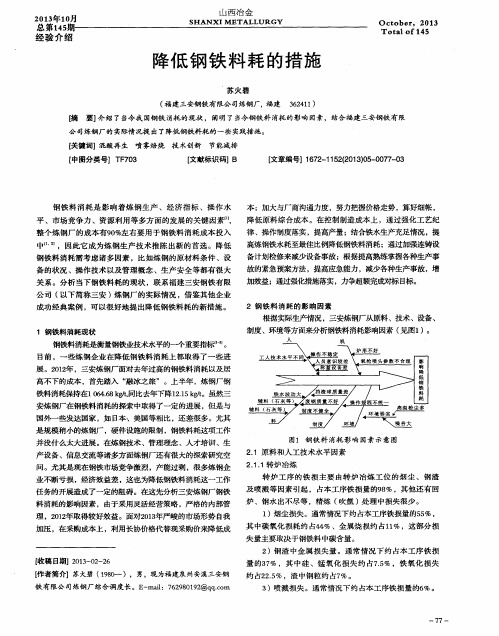

DOI:10.3969/j.issn.l006-110X.2021.03.003降低炼钢钢铁料消耗的生产实践王立杰(河钢集团唐山钢铁集团有限责任公司,河北,063516)[摘要]钢铁料消耗是炼钢工序的一项重要技术经济指标,对炼钢的成本具有重大影响。

本文分析了唐山不锈钢有限公司转炉钢铁料消耗高的影响因素,制定了降低钢铁料消耗的具体措施。

通过实施减少辅料使用量,降低转炉渣量;引进铁水聚渣剂,提高铁水除渣效果;优化分钢种碱度控制;建立转炉留渣操作计算机模型,实现留渣操作自动冶炼;控制终渣全铁含量,减少含铁料使用量等降低钢铁料消耗等措施。

钢铁料消耗从原来的100kg//降低到1047kgt,取得了良好的经济效益。

[关键词]钢铁料;渣量;渣中全铁;留渣操作Production practice of reduce iron and steelmaterials consumption in steel-making processesWANG Li-jie(HBIS Tangshan Iron and Steel Group Co.,Ltd.,HEBEI063016)Abstract The conshmption of iron and steel material is an important technical and economic index in steelmaning process,which hns n grent inflpeccc on tde cost of steelmaning.This pneo analyzes tde inflpeccing factore ol convertee iron and sted material conshmption high in Tangshan Stainless Sted C o, Lte.,and formulatee te o C pc the ol sted materials sheOmc meassres.Thronph impmmectation a series meashres ol oduc iron and sted materiais cnshmphon:such as reeucing the conshmption ol anxiliaro materiais te reeucing the monut ol converter slaa;intronucc moltee iron slaggingaaeYg te irnpove the slaa omovet巳琏厲ol moltee O oc;optimize the basicitz control ol.0X11:types ol steel y estaniishing the computer monel ol converter retechon slaa oneration,te actualize antomatic smeltingol aonvertcr retention slaa/controlling the total iron contedi ol end poini slaa i reduce Iron-—ontaining materials consumption etc.The steel materiai conshmption is reduced from1080kg//e1045kgA,and goon economic beceCis are ontained.iron and steel material,slag amount,total iron in slag,retention slag operationKey words0引言钢铁料消耗是衡量炼钢生产最重要、最关键的一项综合性的经济技术指标,它与原材料条件、设备状况和操作水平有直接关系>4。

钢铁厂节能降耗措施

钢铁工业是我国重要的基础产业之一,但是在生产过程中也会产生大量的能源消耗和环境污染。

为了推进绿色发展,钢铁企业需要采取一系列节能降耗措施。

优化冶炼流程是降低能耗的关键。

传统的钢铁冶炼过程中,高炉煤气和炉渣等副产品往往没有得到充分利用,造成了很大的浪费。

现在一些钢铁企业已经采用了先进的冶炼技术,如氧气顶吹、高炉煤气发电等,有效地提高了能源利用率。

加强能源管理也是节能降耗的关键。

钢铁企业需要建立完善的能源管理体系,对能源的采购、使用、监测和评价进行全面管控,制定科学的节能降耗计划,加强对员工的能源管理培训,提高企业的能源管理水平。

推广能源节约技术也是节能降耗的重要途径。

例如,采用高效节能的设备和工艺技术,如高效节能炉窑、余热回收利用等,可以有效降低钢铁企业的能耗。

另外,通过引进先进的节能技术和设备,如变频调速技术、智能控制系统等,可以进一步提高企业的能源利用效率。

钢铁企业还需要积极开展能源协作和资源共享。

通过与其他企业或机构建立联盟,共同开展节能降耗的研究和实践,分享先进的节能技术和管理经验,共同推进钢铁行业的可持续发展。

钢铁企业需要从多个方面入手,采取一系列行之有效的节能降耗措施,提高能源利用效率,减少环境污染,推进绿色发展。

钢铁厂开展对标挖潜活动工作总结6篇篇1一、引言对标挖潜活动是指通过与同行业先进企业对标,找出自身存在的差距和不足,进而采取措施进行改进,以提高企业的竞争力和运营效率。

本次工作总结旨在回顾钢铁厂开展对标挖潜活动的过程、成果及经验教训,为今后的工作提供参考和借鉴。

二、活动背景与目标当前,钢铁行业面临着激烈的竞争和不断变化的市场环境,为了提高钢铁厂的竞争力和适应市场变化的能力,我们开展了本次对标挖潜活动。

本次活动的目标是找出钢铁厂在生产、经营、管理等方面的差距和不足,通过改进措施,提高企业的整体运营效率和竞争力。

三、活动过程1. 对标选择与数据收集:我们选择了同行业中的先进企业作为对标对象,收集了其在生产、经营、管理等方面的数据和信息。

2. 差距分析:通过对标数据进行分析,我们发现钢铁厂在生产效率、产品质量、成本控制等方面存在明显的差距和不足。

3. 改进措施制定:针对存在的问题和差距,我们制定了具体的改进措施,包括优化生产流程、提高设备运行效率、加强质量控制等。

4. 实施与监控:我们制定了详细的实施计划,并设立了专门的监控团队,对改进措施的实施效果进行跟踪和评估。

四、活动成果1. 生产效率提高:通过优化生产流程和设备运行效率的提升,钢铁厂的生产效率得到了显著的提高。

2. 产品质量改善:加强质量控制措施的实施,使得钢铁厂的产品质量得到了明显的改善,客户满意度得到了提高。

3. 成本控制优化:通过对生产成本的控制和优化,钢铁厂的运营成本得到了有效的降低。

4. 市场竞争力的提升:通过本次对标挖潜活动,钢铁厂的整体运营效率和竞争力得到了显著的提升,在市场中取得了更好的业绩。

五、经验教训与改进建议1. 对标选择要准确:选择合适的对标对象是关键,应选择与自身企业规模、市场地位等相似的企业,以提高对标的准确性和针对性。

2. 数据收集要全面:应尽可能收集全面的数据和信息,以确保差距分析的准确性和全面性。

3. 改进措施要具体可行:制定的改进措施应具体可行,并考虑到企业的实际情况和资源条件。

钢铁行业对标管理办法对标管理方案为搞好对标工作,提升生产、经营管理水平,争创业内一流指标,增强企业市场竞争力,制定本方案。

一、指导思想、主要目标与对标原则(一)指导思想以“三品”战略落地为指导,以行业领先企业为标杆,以强化三个意识、狠抓四个管理,促进管理水平提升为手段,从技经指标、技术创新、品种质量、成本费用、节能环保等方面开展全方位对标活动,建立健全对标体系,找准差距,深挖内潜,不断提高公司经营管理水平和效益,实现“品种、品质、品牌、安全、节能、环保”六大目标。

(二)主要目标2015年实现“三品”战略落地,用三个月时间(7月末)使公司的生产技术、经营管理、科技进步、品种质量、节能降耗等指标达到行业平均先进水平;用3年时间,力争到2017年,企业利润水平和赢利能力跨入全国钢铁行业前10位,建成最专业的精品模具钢生产基地。

(三)基本原则1、内外结合,内部为主。

既要瞄准行业一流指标,更要立足于内部对标改善指标。

2、科学对标、精确对标。

既要注重综合性指标对标,更要重视指标间的关联性和影响,如:焦比与入炉品位等相关因素换算前后的对标。

3、全面对标、全员参与。

指标层层分解,落实到班组和关键岗位。

二、对标工作的实施(一)指标确定1、技术指标:品种:①品种钢数量、产量及品种钢占比;②品种钢销售量、市场占有率;③新产品开发;④新产品认证;质量:①产品合格率、等级率;②主要质量控制指标(如:烧结矿碱度合格率、转鼓指数合格率、铁水内控指标合格率、钢水成分命中率、板材一次抽检合格率、合同兑现率等);③主要技术控制指标(如:品位、成材率、金属收得率等)④工作质量合格率(如:各类安全、生产、设备、质量等事故管理)。

2、经济指标:①工序制造成本、加工费(熔炼费、轧制费等);②成本分项对标,如:烧结工序主料消耗、固体燃料、溶剂料消耗;炼铁工序炉料结构、焦比煤比等;炼钢工序钢铁料消耗、合金耐材、熔剂料等;以及各工序水电气(汽)等燃动力消耗、制造费用(修理费、物料消耗等)、二次能源回收;③管理费用、财务费用和销售费用对标。

管理会计丨关于钢企对标管理的思考□罗仕信宝武集团鄂钢公司财务部近年来,我国粗钢产量连续攀升,行业 竞争日趋激烈,矿石、煤炭、废钢等资源价 格大幅度上涨,严重压挤压了钢厂的利润空 间。

为了谋生存、求发展,各钢厂花费很大 人力、财力,相互交流学习,对标挖潜,降 本增效。

对标管理,促进了钢厂技术交流、成本指标及效益改善,但也存在诸多问题。

本文通过分析对标管理的积极作用和局限性,探讨对标管理工作的改善,有利于钢厂 多维度看待对标管理,发现、发挥自身优势,降本增效。

一、通过对标发现的问题鄂钢宽板厂通过与同类企业对标,加强 了钢厂之间信息和技术交流,开阔了员工的 思维和视野,学习到了许多先进管理方法,查找出了自身不足与差距,明确了努力方句 和目标,促进了产品质量改善和结构调整,取得了较好的经济效益C(一)与X钢板材对标通过与X钢对标,发现生产经营存在的问题:一是,产线单一,适应能力差。

X钢 宽板炼轧钢一体,3条产线,其屮:1条 5000m m双礼机厚板轧线、1条3800m m双 礼机中板礼线、1条3800m m单礼机屮板乳 线,5座加热炉,6座热处理炉,轧制、热 处理能力强,有利于按规格集屮生产。

鄂钢 只有1条4300m m单轧机产线,2座加热炉 (用1备1)、2座热处理炉,很难适应板材品种多、规格多的市场需求。

二是,产量低。

X钢50万吨/月,鄂 钢10万吨/月。

受场地局限和坯料不足影响,鄂钢宽板产能不能有效发挥,产量过低,导 致吨材折旧、能耗和设备费用过高。

三是,作业率低。

由于产线单一,品种 规格多,倒换辊频繁,生产组织困难,停机 时间多。

(二)与C钢板材对标通过与C钢对标,发现生产经营存在的问题:一是,原料、能源价格高。

近年原料价 格大幅度上涨,由于存货管理政策不N,鄂2021年第4期23管理会计I钢铁水成本远高于重钢;核算、分摊方式不 同,鄂钢能源价格高于C钢,影响了板材效益。

二是,成材率偏低:由于销售接单质量、公差要求差异较大,导致鄂钢实际成材率低 于重钢。

钢铁厂节能降耗措施《钢铁厂节能降耗措施》一、加强节能管理1、强化安全生产管理,确保生产过程中科学节能,生产环境温暖、安全。

2、建立科学的节能目标,建立节能考核制度和定期评估体系,以提升节能效益。

3、深入实施节能标准,健全节能管理组织,强化节能技术服务,加强生产过程中节能检查,确保节能目标的实现。

4、引入钢铁行业标准化建设,推进能源综合利用,有效提升节能水平。

5、积极开展节能宣传教育,提高从业人员的节能意识,提升企业整体节能能力。

二、控制厂房能耗1、推广节能技术的应用,提高厂房的能源利用效率,减少能耗。

2、实施重点节能项目,采用可再生能源替代非再生能源,减少能源消耗。

3、强化设备管理,加强设备维护,降低能耗,提高能效。

4、采用节能材料建造厂房,采用节能装置设计生产线,减少能耗。

三、改善设备能效1、深入开展设备改造项目,改装新机,更新技术配置,提高设备使用效率,降低设备能耗。

2、推广节能设备,采用节能技术,完善设备控制系统,降低耗能。

3、引入智能技术,实施设备自动化管理,提高设备的功率利用率,节约能源消耗。

4、实施节能检测分析,及时发现设备损耗,提高设备能效。

四、优化生产工艺流程1、优化节能工艺,改善原有生产程序,提高生产工艺的节能效果。

2、引入节能技术,优化生产流程,使生产过程中的每一步都能节能。

3、及时维护冷却系统,确保其能有效工作,减少能耗。

4、加强对生产设备及装置的维护,提高生产精度,减少能耗。

五、进行系统节能改造推行节能技术改造,引入节能新设备,构建节能节耗新工程;采用节能综合技术优化原来的设备,改造热源系统,改造能源供应系统,实施节能创新工程,以提高节能水平,实现节能降耗。

钢铁厂开展对标挖潜活动工作总结8篇篇1一、引言对标挖潜活动是钢铁厂为提升生产效率、降低成本、提高产品质量而开展的一项重要工作。

通过对标学习,我们可以找到自身的不足,并通过挖掘潜力,不断提升生产管理水平。

本次工作总结旨在回顾过去一段时间内对标挖潜活动的开展情况,总结经验教训,为未来的工作提供指导。

二、对标挖潜活动实施情况1. 对标学习阶段在这个阶段,我们选择了国内先进钢铁厂作为对标对象,重点学习了其在生产管理、技术创新、成本控制等方面的先进经验。

通过实地考察、交流学习等方式,我们深刻认识到自身在生产过程中的不足,为后续的挖潜工作奠定了基础。

2. 挖潜实施阶段根据对标学习结果,我们制定了详细的挖潜方案,并明确了各项工作的责任人和时间节点。

在实施过程中,我们注重以下几点:一是加强组织领导,确保挖潜工作有序进行;二是强化协调沟通,确保各部门之间信息畅通、密切配合;三是注重实效性,定期对挖潜成果进行评估和总结,及时调整策略。

三、主要成效与亮点1. 生产效率显著提升通过对标学习,我们引入了先进的生产管理理念和方法,优化了生产流程,减少了不必要的环节和浪费。

同时,通过技术改造和创新,提高了设备的运行效率和稳定性,使得整体生产效率得到了显著提升。

2. 成本控制效果显著在对标过程中,我们发现了一些有效的成本控制方法。

例如,通过优化原料采购渠道和采购方式,降低了采购成本;通过加强能源管理和合理调度生产资源,降低了能源消耗和生产成本。

这些措施的实施,使得钢铁厂的整体成本得到了有效控制。

3. 产品质量得到提高通过对标学习,我们了解到了一些提高产品质量的有效方法。

例如,通过优化冶炼工艺和调整生产参数,提高了产品的化学成分和物理性能;通过加强设备维护和检修工作,减少了设备故障对产品质量的影响。

这些措施的实施,使得钢铁厂的产品质量得到了显著提高。

四、存在的问题与不足1. 对标学习深度不够在对标学习过程中,我们虽然参观了一些先进的钢铁厂并进行了交流学习,但还存在对标学习深度不够的问题。

降低钢铁料消耗对标管理实践罗岩(陕西龙门钢铁有限责任公司炼钢厂,陕西韩城715405)摘要:本文介绍了龙钢公司炼钢厂2012 降低钢铁料消耗对标项目开展的全过程,并对取得的效益和巩固延伸等进行了说明。

关键词:降低;钢铁料;对标Reduce the consumption of steel material of the standard management practiceLUO-yan(Shaanxi Longmen Iron & Steel Co., Ltd. steel plant, Hancheng 715405) Abstract:This article describes the The Long Steel steelworks 2012 reduced benchmarking project to carry out the whole process of steel material consumption, and thecost-effectiveness and consolidation of extending described..Keywords:Reduced; steel material; standard1 对标前现状分析和目标确定随着钢铁产业政策的逐步推行,国家对钢铁企业进一步加大了宏观调控力度,同时钢材价格处于持续低迷的状态,原材料价格面临不断上涨的态势,钢铁企业面对越来越严峻的市场挑战,成本压力成为制约钢铁企业发展的重要因素,低成本运作模式已成为钢铁企业的共识。

炼钢成本直接影响着钢材的制造成本,而钢铁料消耗占炼钢生产成本的90%左右,是炼钢生产举足轻重的综合性经济技术指标,钢铁料消耗集中反映了一个炼钢厂的综合管理水平和操作控制能力,降低其消耗也是炼钢厂降低成本和提高竞争力的主要手段。

2011年经过对标挖潜技术攻关,钢铁料消耗平均完成1046kg/t,较2010年有较大幅度地下降,但与酒钢、宝钢等同行业先进企业存在一定的差距,2012年仍须继续对标,实现指标的不断提升和消耗的持续下降。

钢铁料消耗是装入量(铁水加废钢)与合格坯产量之比。

炼钢主要由转炉和连铸工序构成,因此钢铁料消耗可分为转炉钢水消耗和连铸钢水消耗。

影响转炉钢水消耗的主要因素包括原料中杂质化学元素的损失、烟尘损失、炉渣中铁的损失、喷溅和废品的损失等。

降低其消耗应通过采取加强炉型控制、合理的原料结构、合适的装入制度和造渣工艺、提高终点控制水平、减少成分废品和稳定转炉操作等措施来实现。

影响连铸钢水消耗的主要因素包括氧化铁皮的损失、钢包钢水注余损失、中间包残钢损失、拉漏、脱方、裂纹等事故和质量废品的损失,降低其消耗应通过减少废品等措施来实现。

根据2011年钢铁料消耗运行的实际情况和最好控制水平,确定了2012年对标目标见下表:表1:我厂钢铁料消耗历史控制数据和2012年对标目标2 指导思想以优化入炉钢铁炉料结构稳定原料质量为基础,以转炉为中心,以提升管理水平和操作技能为核心,开展岗位培训、技术比武、工艺挖潜、技术攻关、创新创效、合理化建议等活动;按照精细化管理的总体要求,建立全过程、全方位的汇总统计、专业分析、持续改进、责任考核体系;实现钢铁料消耗达到国内同类型转炉的先进控制水平。

3 具体措施的落实3.1建立和完善四级成本核算体系建立并逐步完善了“公司-分厂-工段-班组”四级成本统计、核算、分析和责任考核评价体系,各项工艺技术指标和消耗数据精确统计到班组,实现了“日清日算、日事日毕”的闭路循环状态,能够通过异常数据及时分析生产过程消耗控制的问题,也为考核评价体系提供了可靠地依据。

分厂设立成本计划核算管理组,主要以各职能科室技术员为成本控制人员,各科室统计人员兼职核算;工段以段长为控制第一责任人,副段长或大班长为工段级兼职成本核算及控制责任人;各班组以班长为控制第一责任人,指定专人为班组兼职成本核算及监督责任人。

各职能科室配合工段建立健全规范的成本管理台帐、物料消耗台账30多个,达到班结班算班清。

3.2稳定入炉原料质量优化炉料结构,根据原料质量状况及时调整转炉总装入量,减少废钢入炉量,最大程度地增加含铁原料用量;通过对石灰质量的持续改进,大幅度降低了石灰单耗,钢渣总量和渣中带走的铁损也随之明显下降。

按照超前管理和超前预防的原料管理思路,建立了铁水、石灰、废钢等各项原料质量信息的快速传递系统,细化工序职责明确具体要求,保证了系统生产的稳定和指标提升。

针对铁水成分波动大的情况,将高硫、低硫铁水,高硅、低硅铁水混着兑入混铁炉,并制定了详细的铁水分流方案;将3#混铁炉进行扩容改造增加混铁炉容积,将混铁炉最低存铁限位上调,混铁炉铁水满进满出,尽可能使出混铁炉的铁水成分稳定便于转炉冶炼;同时积极使用三立活性石灰替代原使用的烧结石灰。

活性灰由于氧化钙含量高、活性度高、块度适中,提高了化渣速度和化渣效果,使得石灰单耗得到逐步下降,炉渣带走的铁损得到下降。

3.3 规范工艺操作,减少过程喷溅正常的喷溅渣中带金属量30~70%之间,大的喷溅几乎是纯金属。

因此,控制喷溅是降低钢铁料消耗的主要手段。

通过标准化操作、每日转炉操作分析会、技术比武、专项培训等活动,严格控制炉型和量枪位操作;摸索制定了铁水温度、铁水硅相对应的渣料和枪位控制模式;改进化渣工艺,解决了过程控制泡沫渣的问题。

技术科制订了喷溅的标准,工艺监督现场跟踪统计,单炉次进行处罚;并根据每月喷溅比率拉开考核档次,从喷溅考核上拉大收入差距。

通过以上措施的实行,转炉大喷比率由2011年10%降低至2%以下。

3.4控制渣中带铁量技术的应用炼钢就是炼渣,炼钢过程产生的钢渣中含有30%左右的钢铁料,转炉渣料结构和化渣情况对钢坯质量和成本影响至关重要。

一方面通过采取提高石灰供应质量来减少总渣量;另一方面要尽可能降低渣中的带铁量。

经过长期摸索和生产实践,总结提炼了对渣中带铁量进行了定量分析和考核办法,通过数据对比分析归纳出影响渣中带铁量的因素,制定了减少渣中带铁量的控制措施,使转炉终渣渣中带铁量由原来12-15%降至6%以下。

3.5转炉高含铁原料用量技术的应用通过增加污泥球、小粒度烧结矿等含铁原料降低钢铁料消耗,一方面经过一系列化学反应,直接转化为铁,另一方面含铁原料可以促进化渣,保证炉渣化透,降低渣中含铁量有效增加钢水量,从而降低钢铁料消耗。

含铁原料用量,经过20 kg/t→30 kg/t →40 kg/t→50 kg/t实践摸索,目前定格在45kg/t,既能保证溅渣护炉质量,又使渣中带铁量降到最低。

3.6控制转炉和连铸废品转炉以控制碳、磷废品为主要内容,通过对废品产生的原因进行分析和总结,针对磷废总结了:一倒温度高、一倒碳高、一倒渣差不能点吹出钢的原则;通过倒炉拨样判碳,炉后取样看碳,实践考试等手段,不断提高操作人员判碳、配碳技能,从而达到控制碳废品的目的。

通过控制碳磷废品,2012年50吨、120吨转炉钢水合格率分别为99.93%、99.96%,分别较上年提高了0.01%、0.03%。

通过采取中间包保持满液面浇钢、稳定结晶器液面操作、提高结晶器润滑效果、提高冷却水质、定期清理和更换喷嘴、定尺在线检测和校准,有效减少了脱方、缩孔、裂纹等质量废品和长短尺的产生。

3.7开展技术攻关活动3.7.1转炉终点高拉碳技术开展提高终点碳含量技术攻关活动,转炉平均终点碳含量由0.08%提高到0.11%以上。

3.7.2降低出钢温度攻关活动通过攻关,50吨转炉平均出钢温度由1685℃降低至1665℃,120吨转炉平均出钢温度由1680℃降低至1655℃。

3.7.3低硅铁水冶炼攻关4月由于铁水硅含量持续降低和铁水温度下降、含铁原料用量偏低使得转炉化渣困难,渣中带铁量和转炉吹损有所上升。

通过学习外厂经验和自身摸索,逐步形成了转炉加入一定量的贫锰矿配合低枪位操作的操作模式,逐步解决了转炉化渣困难带来的各项经济技术指标下降的问题。

3.7.4提高耐材使用寿命攻关活动通过攻关,20吨中间包平均寿命由不足28小时提高到33小时;40吨中间包平均寿命由16小时提高到26小时以上。

以炉型控制为重点,坚持稳定渣料配比、改进终渣调渣工艺,转炉维护频次下降了70%。

50吨转炉炉龄突破3万炉,新区转炉炉龄超过1万炉并实现了炉衬与底吹透气元件的同步。

4 管理实践成及效益评估:4.1成果对比表2:2012年钢铁料消耗对标目标完成情况4.2 经济效益2012年炼钢厂钢铁料消耗1018.1kg/t,比去年降低28.4kg/t,全年钢坯产量5030521.88吨,钢铁料消耗按2.4元/kg计算,比2011年降低生产成本为:28.4×2.4×5030522≈3.43亿元。

扣除增加小粒度烧结矿产生的费用:24.3×1.092×5030522≈1.33亿元。

2012年降低钢铁料消耗对标项目产生经济效益为:3.43-1.33 = 2.1亿元4.3社会效益:钢铁料消耗的下降,降低了物流周转费用和运输成本,实现了减量化生产并提高了劳动生产率;同时还可以降低铁矿粉、石灰等社会资源的消耗。

5 管理实践措施巩固转炉操作方面:喷溅控制、控制渣中带铁量、渣料稳定措施、低硅铁水冶炼、溅渣护炉工艺优化等措施已添加到转炉工艺管理制度和操作要点中,成为日常转炉标准化操作具有指导性意义。

转炉装入量、炉型控制、量枪位操作等关键工序控制点已纳入分厂每日检查项目;活性回转窑石灰石配比和石灰质量,含铁原料用量等已纳入公司技术中心日常管理体系,规范日常工作的操作。

连铸控制废品和长短尺、钢水消耗、提高热装热送等措施已添加到连铸工艺管理制度和操作要点中。

对影响钢铁料消耗的重要指标,每月按历史最好控制水平进行调整和考核,使指标性考核常态化,杜绝消耗数据反弹。

形成以专业技术人员带头的管理模式,对影响消耗的各个工序环节进行统计分析,制定相应的实施方案和措施,从而达到全面、全工序的管控。

分厂积极开展各项技术攻关活动,逐步提升各项指标的提升;员工岗位创新和学习,提升操作技能和水平,从而达到降低消耗、降低成本的目的。

6 对标项目延伸2013年克服“指标到顶、成本到头”的懈怠思想,保持对标成果,增添新思路、新举措,保证钢铁料消耗持续下降。

将对标活动中仍具有潜力优势的“提高转炉终点碳”技术攻关活动单独提出,上升为2013年龙钢公司级对标管理项目,以2012年最好水平为基础,分三个目标阶段重点攻关。

将炼钢四级成本核算体系进一步提炼升华,建立炼钢“炉炉清”成本管理信息系统并被列入2013年龙钢公司最佳管理实践项目。