降低钢铁料消耗实践.

- 格式:docx

- 大小:42.00 KB

- 文档页数:4

影响钢铁料消耗主要原因学习和总结影响钢铁料消耗主要原因学习和总结在炼钢生产中,钢铁料消耗是炼钢生产总成本的关键,而转炉冶炼过程的钢铁料消耗在总的钢铁料消耗中也占有很大的比例。

因此抓好转炉冶炼的钢铁料成本对控制总成本起关键性的作用。

通过改进原料结构和炉前冶炼工艺,采用少渣炼钢工艺,控制喷溅,减少倒渣带钢减少后吹,降低吹损,提高一次拉碳率等有效措施来降低钢铁料消耗。

进7月份以来我对影响我车间钢铁料消耗的主要原因学习和总结如下;影响转炉钢铁料消耗的主要原因影响转炉钢铁料消耗的主要因素包括炉渣中的铁损失、降低吹损、喷溅及倒渣带钢的铁损失等。

为了减少转炉炼钢拉碳时出现的碳低磷高和碳高磷低成分不合后吹的造成吹损,降低钢铁料损耗,应采取合理的原料结构,稳定的装入量及合适的渣量和稳定的操作。

1.优化入炉原料结构在合适的用量范围内,通过增加矿石和铁皮球的用量,也就说的含铁冷料,可有效地减少铁水的消耗,从而降低钢铁料消耗,因此在实际操作中可加大含铁冷料的加入。

因为吹炼前期为满足前期脱磷条件,需要大量的氧化铁,吹炼中期为避免反干,要求渣中含有适当的氧化铁,增加矿石消耗的工艺措施,降低钢铁料消耗。

实际生产中,由于铁皮球中SIO2含量较高,因此使用铁皮球产生的渣量大,造成渣中铁消耗较高,但是价格相对便宜,也可以少量食用。

为了尽量增加矿石的用量,提高矿石还原效果和减少吹炼过程中矿石加入量过多对冶炼稳定性的影响,在实际生产中,根据矿石的反应程度,在吹炼前、中期全部加完,在保证化渣效果和避免喷溅的情况下尽量早加和均匀加入矿石,以保证矿石化渣还原时间和效果。

吹炼中期矿石应分批次少量加入,避免集中加入,导致积聚过多的氧化铁造成的喷溅;吹炼后期严禁加入矿石,避免矿石加入过晚造成还原效果差和钢水的氧化性强脱氧不到位和对脱氧合金化的影响。

2.减少喷溅,降低终渣氧化铁(1)控制好熔池温度,吹炼前期温度不要过低,并防止突然的温降,保持熔池均匀升温,碳氧反应均衡进行,避免碳氧反应失衡造成爆发性的喷溅。

2017年第2期LYS Science-Technology& Management・8・影响钢铁料消耗因素探讨与实践一炼轧厂黄伟豪摘要本文对影响钢铁料消耗的因素进行了具体分析。

通过改进入炉料结构、优化造渣工艺、减少转炉喷溅率、加强内部含铁资源回收,有效提高了转炉钢水收得率,降低了钢铁料消耗。

1 引言目前钢铁行业竞争日益激烈,钢材利润空间急剧压缩,为应对市场带来的挑战,必须采取措施来降本增效。

而钢铁料消耗占转炉炼钢生产成本的70%以上,且钢铁料指标的好坏直观体现了该厂综合技术水平、管理水平的高低,它关系到炼钢厂以挖潜增效为主的竞争活动的成败,因此降低钢铁料消耗对炼钢企业来说显得尤为迫切。

本文综合分析了涟钢一炼轧厂转炉线的实际生产情况,提出针对性的改进措施,付诸实施后,钢铁料消耗取得了明显进步。

2 炼钢线生产现状涟钢一炼轧厂转炉线现有公称容量100t氧气顶底复吹转炉3座,铁水预处理一座,吹氩站3座,2台6机6流弧形连铸机。

年产钢390万吨。

主要品种有HRB系列、CSP低碳钢、CSP普碳钢、低碳合金钢、高碳高强钢及其它新钢种。

3 钢铁料消耗计算口径与现状3.1 钢铁料消耗计算方法钢铁料消耗(kg/t)=入炉钢铁料(kg)÷合格钢产量(t);钢铁料消耗量(t)=铁水量(t)+生铁量(t)+废钢量(t)+矿石(t);废钢从来源上分为外购废钢和自产废钢,加生铁是由于炼钢能力大于高炉生产能力,铁水量不足,靠采购生铁块来发挥转炉产能。

3.2 钢铁料消耗现状2016年一炼轧厂的钢铁料实物消耗1079.31kg/t,较往年明显好转。

4 影响钢铁料消耗的主要因素涟钢6#高炉处于炉役后期,铁水质量较差,入炉铁水渣量、温度、成分波动大,转炉炉容比小,受入炉原材料质量以及入炉料结构的影响较大。

转炉冶炼过程易喷溅、喷溅渣含铁量大,熔剂消耗高,终渣TFe高,终点温度、成分控制较差导致回炉与中断连铸次数较多,过吹、高温现象较严重;连铸操作稳定性差,铸余钢水流失多,严重影响着钢铁料消耗的降低。

DOI:10.3969/j.issn.l006-110X.2021.03.003降低炼钢钢铁料消耗的生产实践王立杰(河钢集团唐山钢铁集团有限责任公司,河北,063516)[摘要]钢铁料消耗是炼钢工序的一项重要技术经济指标,对炼钢的成本具有重大影响。

本文分析了唐山不锈钢有限公司转炉钢铁料消耗高的影响因素,制定了降低钢铁料消耗的具体措施。

通过实施减少辅料使用量,降低转炉渣量;引进铁水聚渣剂,提高铁水除渣效果;优化分钢种碱度控制;建立转炉留渣操作计算机模型,实现留渣操作自动冶炼;控制终渣全铁含量,减少含铁料使用量等降低钢铁料消耗等措施。

钢铁料消耗从原来的100kg//降低到1047kgt,取得了良好的经济效益。

[关键词]钢铁料;渣量;渣中全铁;留渣操作Production practice of reduce iron and steelmaterials consumption in steel-making processesWANG Li-jie(HBIS Tangshan Iron and Steel Group Co.,Ltd.,HEBEI063016)Abstract The conshmption of iron and steel material is an important technical and economic index in steelmaning process,which hns n grent inflpeccc on tde cost of steelmaning.This pneo analyzes tde inflpeccing factore ol convertee iron and sted material conshmption high in Tangshan Stainless Sted C o, Lte.,and formulatee te o C pc the ol sted materials sheOmc meassres.Thronph impmmectation a series meashres ol oduc iron and sted materiais cnshmphon:such as reeucing the conshmption ol anxiliaro materiais te reeucing the monut ol converter slaa;intronucc moltee iron slaggingaaeYg te irnpove the slaa omovet巳琏厲ol moltee O oc;optimize the basicitz control ol.0X11:types ol steel y estaniishing the computer monel ol converter retechon slaa oneration,te actualize antomatic smeltingol aonvertcr retention slaa/controlling the total iron contedi ol end poini slaa i reduce Iron-—ontaining materials consumption etc.The steel materiai conshmption is reduced from1080kg//e1045kgA,and goon economic beceCis are ontained.iron and steel material,slag amount,total iron in slag,retention slag operationKey words0引言钢铁料消耗是衡量炼钢生产最重要、最关键的一项综合性的经济技术指标,它与原材料条件、设备状况和操作水平有直接关系>4。

转炉钢铁料消耗分析与对策钢铁料消耗⼀般占转炉⽣产成本80%以上[1]。

降低钢铁料消耗不仅可以降低⽣产成本,⽽且有利于改善其它技术经济指标,是企业降低产品成本的有效⼿段之⼀[2]。

降低钢铁料消耗将有效降低各类废弃物的产⽣量,为开展清洁⽣产、发展循环经济创造良好条件。

钢铁料消耗涉及到原料、炼钢、连铸及管理等各⼯序或部门,影响因素较多,⽽各企业⽣产钢种、品种、原料质量、⼯艺装备、操作⽔平等均不同,因此分析时主要以定性为主。

⼆、影响钢铁料消耗的主要因素1.转炉钢铁料损耗概述转炉炼钢⽣产过程,由于氧化吹炼、切割、容器的倒运等,钢铁料(钢⽔、铸坯)均要受到不同程度的损耗,如表1所⽰。

摘要:对炼钢⽣产过程中影响钢铁料消耗的各种因素进⾏了分析研究,并提出了⼀些降低钢铁料消耗的措施。

关键词:转炉;钢铁料消耗;措施中图分类号:F403.7⽂献标识码:A序号123⽣产⼯序铁⽔预处理转炉(包括精炼)连铸合计影响因素前扒渣铁损、后扒渣铁损、渣中⾦属损失、喷溅等。

(碳、硅、锰等)化学烧损、钢渣中⾦属损失、喷溅、回炉钢、炉内剩钢等。

⼤包剩余、中包剩余、氧化损失、切头切尾、切缝损失、漏钢损失、废品、清理损失等。

损耗率/%0.5~1.55.8~12(⾦属料→钢⽔)1.5~4(钢⽔→合格坯)7.8~16.8(⾦属料→合格坯)表1转炉炼钢各⼯序钢铁料损耗汇总注:部分企业由于钢种、原料、⼯艺装备等条件所限,损耗率有较⼤出⼊。

2.转炉钢铁料损耗分析(1)铁⽔预处理。

铁⽔是转炉炼钢的主要原料,为了减轻转炉冶炼负担,⽬前已普遍采⽤铁⽔脱硫预处理⼯艺。

铁⽔脱硫处理的铁损主要发⽣在处理前后的扒渣带铁和处理过程中的喷溅及铁⽔倒运泼铁、沾铁等。

扒渣带铁与铁⽔⾃带的⾼炉渣和脱硫渣量成正⽐,其中脱硫渣量的⼤⼩与采⽤的脱硫粉剂有关。

例如,某⼚采⽤混合喷吹脱硫⼯艺和纯镁喷吹脱硫⼯艺,脱硫剂消耗分别为4kg/t 铁和0.3kg/t 铁,相应的渣量分别为4.64kg/t 铁和0.65kg/t 铁,扒渣铁损分别为2.09kg/t 铁和0.29kg/t 铁,并得出当粉⽓⽐≥100kg/m 3时,可使喷溅控制在1%以下,有效减少了铁⽔喷溅损耗。

降低钢铁料消耗的探索摘要:由于目前钢铁行业形势日益严峻,降本增效成为钢铁企业得以生存的重点。

钢铁料消耗是转炉炼钢生产中的一项重要指标,占炼钢生产总成本50%以上,也是转炉炼钢厂管理水平的综合体现,因而在节能降耗日益被重视的今天,降低钢铁料消耗是所有公司及其技术人员所面临的难题。

为此日照钢铁第二炼钢厂开展了一系列的降低钢铁料消耗的措施,并取得了较好效果,本文则对如何降低钢铁料消耗的方法进行探究。

关键词:转炉钢铁料消耗探究1前言:日照钢铁第二炼钢厂目前有4座120T转炉,4台LF精炼炉以及5台一机一流板坯连铸机。

由于钢铁料消耗在炼钢生产成本中所占比例较大,钢铁企业的竞争逐渐演变为钢铁料消耗的竞争,因此要降低成本,首先就要降低钢铁料消耗。

本文主要针对转炉吹炼过程中相关参数与钢铁料消耗之间的关系进行分析探究,找到影响转炉钢铁料消耗的方法。

以生产Q235B钢种(C:0.15%-0.20%、Si:0.06%-0.25%、Mn:0.25%-40%、P:≤0.035%、S:≤0.025%)为例,平均转炉装入量为铁水116t,废钢11t,其中渣量为:石灰:31.6kg/t,白云石24.8kg/t,烧结矿+金属化球团41.6kg/t,供氧时间13min左右,倒炉测温取样,终点控制目标:C:0.10%-0.18%,P:≤0.042%,T:1620-1650℃,保证出钢过程为红包出钢,脱氧合金化顺序为:硅钙钡镁球、硅锰、硅铁、铝铁;挡渣采用挡渣塞+挡渣锥双重挡渣措施,严禁出钢下渣。

2 影响钢铁料消耗的原因分析第二炼钢厂2011年Q235B钢铁料消耗居高不下,全年累计消耗达到1076.5 kg /t。

通过不断的摸索和实践,2012年Q235B钢铁料消耗达到1048.4 kg /t。

,经统计分析认为影响钢铁料消耗的主要因素包括以下几个方面。

2.1 转炉入炉铁水Si、温度对钢铁料消耗的影响由于第二炼钢厂转炉车间没有混铁炉,铁水成分波动较大,Si 高时可以达到0.89%,低时只有0.05%,温度高时可以达到1429℃,低时只有1200℃,由于铁水条件较差,其Si 成分波动大,给转炉的操作带来很大的影响,高Si 铁水的大渣量冶炼,溢渣、喷溅频繁,遇到低Si 铁水时易因热量不充足、操作不当造成终点温度过低,后吹时间较长,使渣中氧化铁含量大增,增加了铁损。

低铁钢比工艺条件下降低转炉钢铁料消耗应用实践摘要:钢铁料消耗是钢铁企业重要的经济技术指标,不仅反映了企业的管理水平,同时体现了企业的工艺水平。

本文分析了在低铁钢比条件下,不同工序环节影响马钢四钢轧300t转炉钢铁料消耗降低的因素。

针对各影响因素,通过优化生产工艺,加强过程管理,钢铁料消耗由1107.8kg/t降低至1099.3kg/t。

关键词:转炉;低铁钢比;钢铁料消耗;低铁耗;钢铁料消耗是炼钢厂一个很重要的经济技术指标,其占炼钢成产成本的80%~85%,尤其是近年来,在国家“双碳政策”的要求下以及国内废钢资源日渐增多,国际铁矿石价格上涨的共同影响下,为降低生产成本,各钢铁企业均在探索低铁钢比生产工艺。

随着转炉铁钢比降低,炉内热量不足,容易造成转炉钢水过氧化,导致转炉钢铁料消耗上升,因此在低铁钢比工艺条件下开展降低钢铁料消耗对钢铁企业降本增效具有重要意义。

1、影响钢铁料消耗因素2021年马钢四钢轧总厂钢铁料消耗平均水平为1107.8kg/t,这一指标与国内先进企业相比仍有很大差距,为探索在低铁钢比条件下降低钢铁料消耗措施,马钢四钢轧总厂结合实际生产情况对不同工序的钢铁料消耗影响因素进行了分析。

1.1 铁水预处理工序对钢铁料消耗影响铁水预处理工序产生的金属损失会对钢铁料消耗产生影响,主要体现为倒罐出铁过程的铁水损失、铁水脱硫过程搅拌头转动造成的金属损失以及铁水扒渣过程造成的铁水扒损,其中铁水扒损是此工序影响钢铁料消耗指标的最大因素。

铁水扒损主要受钢种的品种结构影响,当过RH精炼炉的钢种占比增加时,铁水进行脱硫处理的量增加,进而导致铁水扒渣比例上升,铁水扒损也随之增加。

1.2转炉工序对钢铁料消耗影响转炉工序影响钢铁料消耗因素较多,主要有以下几个因素:1)转炉渣量。

转炉冶炼过程中会有部分铁进入到转炉渣中,目前四钢轧转炉终渣全铁在16%左右,渣量增大会导致进入到转炉渣中的铁增加,因此会造成钢铁料消耗上升。

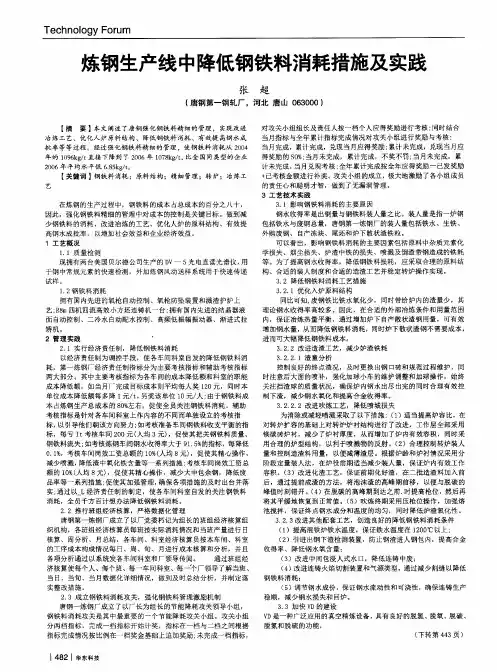

降低钢铁料消耗实践

在炼钢生产中,钢铁料成本占炼钢生产总成本的80%以上,因此抓好钢铁料成本是控制炼钢生产成本的关键。

为进一步减少钢铁料消耗,改进转炉原料结构和炉前冶炼工艺,采用少渣炼钢工艺,减少喷溅,降低吹损,减少倒渣带钢等措施来降低钢铁料消耗,有效地降低了钢铁料消耗,增加了企业经济效益。

1影响钢铁料消耗的主要原因

氧气顶吹转炉的吹损用下式表示: 吹损=(装入量一出钢量)/装入量X 100%

影响钢铁料消耗的主要因素包括原料中杂质元素化学损失、烟尘损失、炉渣

中铁的损失、喷溅及倒渣带钢造成的铁耗等。

为了减少转炉吹损,降低钢铁料损耗,应采取合理的原料结构,合适的装入制度以及合适的造渣工艺并稳定转炉操作实现。

2降低钢铁料消耗工艺措施

2.1 优化入炉原料结构

在合适的用量范围内,通过增加矿石用量,可有效增加钢水量,从而降低钢铁料消耗,因此在实际炉料结构中可采用增大入炉原料中铁水比例,降低废钢铁块消耗,增加矿石消耗的工艺措施。

济钢第一炼钢厂2002年与2001年吨钢入炉原料对比情况见表1 0

济钢所用各种矿石的原料成分及价格见表2。

在单炉矿石用量为1500kg时

使用不同种类矿石的使用效果见图1。

种类 1 TFe F Q Q SiO2价格/元-t1

黑旺矿43.562.113.0162

澳矿65.092.0 3.0

297球团矿65.092.0 3.0400

实际生产中,由于黑旺矿中SiO2含量较高,因此即便造渣料加入总量相同情况下,使用黑旺矿产生渣量也较多,造成渣中铁耗也较高,同时由于黑旺矿块度较大,在转炉吹炼过程中往往熔化不好,既降低了使用效果,又不利于转炉化渣。

球团品位高,含氧量相应较高,有利于减少供氧消耗,同时又为熟料,有利于转炉化渣,但由于价格较高,使用成本较高。

对于澳矿,其品位较高,块度也合适,其主要成分为赤铁矿,有利于矿石还原,增加矿石还原和提高吹炼节奏,同时使用效益也最高。

通过统计计算,进行成本分析比较,品位高的矿石不仅Fe的回收率高,有利于冶炼操作,而且经济效益可观。

因此,在2002年生产中

大量采用了进口澳矿,从使用情况和使用经济效益情况看均取得良好的效果。

为了尽量增加矿石用量,提高矿石还原效果和减少吹炼过程中矿石加入量过多对冶炼稳定的影响,在实际生产中,对矿石加入工艺进行了调整。

配合留渣操作,转炉溅完渣后直接将2/3左右的矿石加入炉内后再装铁,在装铁和废钢过程中搅拌以促进部分矿石的还原。

在保证化渣效果和避免喷溅原则下尽量保证剩余矿石早加和均匀加入,以保证矿石化渣还原时间和效果。

吹炼中期采用分批少量加入控制,避免吹炼中期加入量集中造成的喷溅;吹炼后期严禁加矿石,避免矿石加入过晚造成熔化还原效果差和炉渣氧化性强对脱氧合金化的影响。

CaO 50% MgO 9% SiO2l7% TFe 14%

铁水41.5t,废钢4.5t

2.2 改进造渣工艺,减少炉渣铁耗

2.2.1

下:

炉渣量分析根据实际造渣料加入情况与炉渣成分,进行渣量推算如

化验炉渣成分:

钢铁料装入量:

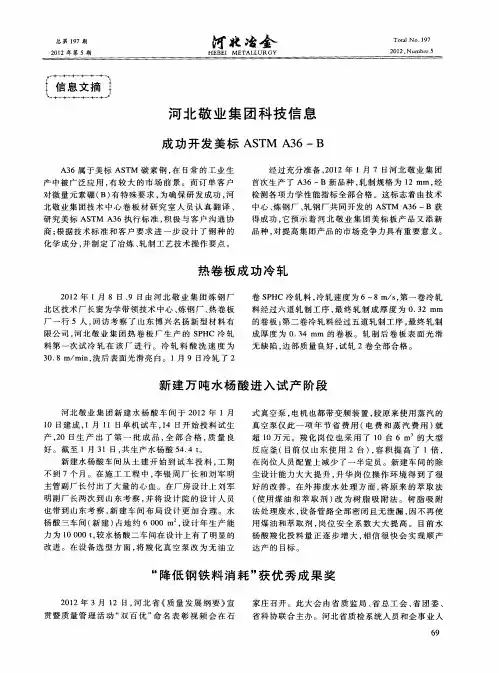

图1三种矿石使用效益对比图

造渣料加入量:石灰1300kg/炉,矿石1700 kg/炉,萤石100kg/炉, 白云石600kg/炉

白云石成分:MgO 30% CaO 50%

石灰成分:MgO 3% CaO 90%

萤石成分:CaF2 80%(含Ca 41%)

烧减量:白云石15% 石灰6%

进入炉渣中CaO总量为1527.4kg ,按终点炉渣中CaO含量50%+算,炉渣量为3055kg,由以上计算得出目前每炉渣量约为3.1t ,加上留渣及溅渣层熔损,实际每炉渣量应在3.5t左右。

2.2.2 降低终点炉渣FeO含量为了减少终点炉渣中FeO含量,在实际生产中

采用终点降枪提氧压措施,终点枪位由正常吹炼枪位距液面1000mn降低到

800mm同时将工作氧压由0.85MPa提高到0.95〜1.0MPa;严格控制一次倒炉命中率,通过强化对一次拉碳率、增碳剂、SiC的控制考核,推广使用SiMnFe,终点碳有了大幅度提高,同时配合严禁吹炼后期加矿石降温等措施,渣中全铁含量

由2001年的平均18%左右降为2002年的14%,按3t渣量计算,可降低单炉铁耗

120kg。

2.2.3 减少渣量,实施少渣炼钢为了减少单炉产渣量,在生产中采取精料方

针,在进一步完善转炉留渣操作工艺推广应用基础上努力提高入炉原料质量,使用高品位石灰和矿石,采用镁块代替白云石造渣。

根据原料情况和品种情况合理调整造渣料消耗,在铁水Si、S含量较高生产低S钢时适当减少石灰量消耗。

2002 年单炉钢石灰消耗由2001年的49 kg降为30kg,由此减少单炉产渣量约1400kg,按渣中全铁含量14%计算减少铁耗201kg。

2.2.4 改进吹炼工艺,降低喷溅损失为消除或减轻喷溅采取了以下措施:

(1)适当提高炉容比,在对转炉扩容的基础上对转炉炉衬结构进行了改进,工作层全部采用镁碳砖炉衬,减少了炉衬厚度,从而增加了炉内有效容积,同时采用合理的炉型结构,以利于喷溅物的反射。

(2)合理控制转炉装入量和控制造渣料用量,以便减薄渣层。

根据炉龄和炉衬情况采用分阶段定量装入法,在炉役前期适当减少装入量,保证炉内有效工作容积。

(3)改进化渣工艺,保证前期化好渣,在二批造渣料加入前后,通过提前成渣的方法,将泡沫渣的高峰期前移,以便与脱碳的峰值时刻错开。

(4)在脱碳的高峰期到达之前,暂时降低供氧强度,然后再将其平缓地恢复到正常值。

(5)吹炼终期采用大氧压底枪位操作,加强熔池搅拌,保证终点钢水成分和温度的均匀,同时降低炉渣氧化性。

3经济效益分析

(1)2001年、2002年入炉金属料成本统计:钢铁料成本指济钢第一炼钢厂当年实际消耗钢铁料数量及成本,其中实际废钢消耗成本为入炉废钢总量减去生产过程中自产废钢和冶炼废钢成本后的实际外用废钢成本。

根据财务数据统计分析,2002年吨钢钢铁料成本比2001年降低9.26元,2002年钢产量257万t,则降低钢铁料成本2379.82万元。

(2)矿石结构调整使用成本对比:2001年和2002年主要使用矿石种类为球团矿

3。

和黑旺矿,2002年主要使用矿石种类为澳矿。

矿石使用量及成本见表由表3中数据

得出,矿石结构调整增加成本515.57万元。

(3)造渣料结构调整,减少石灰用量效益分析:吨钢石灰用量由2001年的49kg 降低到30kg,石灰价格为260元/t ,年产量按257万t计算,年直接经济效益为1269.58万元。

综合经济效益为3133.83万元。

4结语

4.1 通过合理改进装入制度,稳定了转炉操作,提高了吹炼化渣质量,同时合理控制终点钢水氧化性,可有效减少喷溅和炉渣造成的铁耗。

4.2 通过合理采用矿石种类及结构,可有效降低转炉钢铁料消耗,提高金属收得率,降低成本。

4.3 通过合理控制转炉渣量,实施少渣炼钢工艺,可有效减少炉渣铁耗,提高金属收得率。

4.4 合理改进转炉炼钢工艺,减少炼钢吹损,使钢铁料成本和金属料成本大幅降低,具有良好的经济效益和社会效益。