支撑板零件模具的设计

- 格式:pdf

- 大小:104.29 KB

- 文档页数:2

1 绪论1.1 我国汽车冲压模具的发展现状随着汽车工业的快速发展,服务于汽车生产的模具近年来也快速发展。

汽车模具种类很多,其中冲压模具和塑料模具是用量最大的两大类。

此外,还有铸造模具、锻造模具、橡胶模具、粉末冶金模具及拉丝模具和无机材料成型模具等。

在汽车工业十分发达的国家,为汽车服务的模具往往要占到其全部模具生产量的40%以上。

经过多年发展,我国目前为汽车服务的模具约已占到了全部模具产量的1/3左右,其中,冲压模具要占一半左右。

由此可见,汽车冲压模具在模具行业和汽车工业中的重要地位。

尤其是汽车制件模具直接关系到汽车车型,因此其地位尤为重要。

就我国模具行业综合能力和水平来看,对于中档及其以下汽车的冲压具,国内目前已完全有能力可以设计制造,满足用户所需,部分高级轿车的冲压模具其国内也已开始生产。

虽然如此,我国的冲压模具设计制造能力与市场需要和国际先进水平相比仍有较大差距。

这些主要表现在高档轿车和大中型汽车制件模具及高精度冲模方面,无论在设计还是加工工艺和能力方面。

轿车制件模具具有设计和制造难度大,质量和精度要求高的特点,可代表制件模具水平。

虽然在设计制造方法和手段上面已基本达到了国际水平,模具结构方面也接近国际水平,在轿车模具国产化进程中前进了一大步,但在制造质量、精度、制造周期等方面,与国外相比还存在一定的差异。

我国模具行业专业化程度还比较低,模具自产自配比例过高。

国外模具自产自配比例一般为3O%左右。

我国冲压模具自产自配比例约为60%左右。

这就对专业化产生了很多不利影响。

现在,技术要求高、投入大的模具专业化程度较高,例如制件模具、多工位级进模和精冲模等。

而一般冲模专业化程度就较低。

由于自配比例高,所以冲压模具生产能力的分布基本上跟随冲压件生产能力的分布。

但是专业化程度较高的汽车制件模具和多工位、多功能精密冲模的专业生产企业的分布有不少并不跟随冲压能力分布而分布,而往往取决于主要投资者的决策。

例如四川有较大的汽车制件模具的能力,但其主要用户不在四川。

1 前言1.1 国内外发展现状本次毕业设计的零件是支架,属于五金类产品,由冷冲压工艺得到。

从用途来讲,支架还有液压支架,弹簧支架等各种新型支架都一一诞生到我们的生活中。

目前支架的种类很多,大到工程领域如各种管道支架,建筑用的脚手架及做各种电器设备的支撑。

小到我们生活用的各种支架,对我们来说,支架真是到处可见,厨房里的抽油烟机、微波炉的支架。

在我们现代家庭装修时,支架用到的地方也是越来越多。

他给我们生活带来了很大的方便。

支架的材料【1】也是有很多种,从木材到塑料再到钢材。

但钢材的应用还是居多。

由于支架大多都是作支撑作用,鉴于它的这个功能,在强度的要求方面会比较高,而支架的材料很大程度上取决于其强度的高低,因此支架材料将是一个更加有待于去探索的方向。

另外,有一个决定支架强度的因素是支架结构,如利用加强筋或其他特殊结构都会使其更加坚固。

我们生活中多数见到的支架大多是以冲压技术来加工的。

首先,它属于人们日常用到的产品,需求量比较大,而冲压技术正好可以提供这一条件——大批量生产且效率高。

其次,冷冲压加工与其他加工方法相比,无论在技术上或是经济效果上,都有很多优点:⑴冷冲压是一种高效(即高生产率)低耗(即材料利用率高)的加工方法:冷冲压工艺,适用于较大批量零件生产,便于实现机械化与自动化,有较高的生产效率。

同时,冷冲压不仅能努力做到少废料和无废料生产,而且即使有边角余料,也可以充分利用,使之不致造成浪费;⑵压力机简单冲压下,可以获得用其他加工工艺难以加工的各种形状复杂的零件;⑶操作简单,便于组织生产。

在大批量生产条件下,冲压件的成本较低;⑷冲压出的制品零件,一般不需做进一步机械加工,具有较高的尺寸精度;⑸冲压件有较好的互换性,冲压加工稳定性好,同一批冲压件可相互调换使用,不影响装配和产品性能;⑺冲压加工可在耗费不大情况下,能获得强度高、刚度大而重量轻的零件。

总之,对我们使用者来说,便宜,好用当然就是首选。

但是,目前我国在这方面的研究还比较滞后,模具的制造技术是一个很大的制约因素,需要我们花一段时间来学习,赶上世界的先进水平。

塑料注射模具设计报告指导老师XXX学号XXXXXXXX班号XXXXXXX姓名XXXXX任务书一、 --底板题目ABS材料: 1.草图后视图图1 底板2.技术要求:;圆柱根部为?2?2.5)(12-)外表面允许有轻微的缩坑,划伤等庇病,但不得有明显毛刺。

(23.生产批量:小批量生产。

建模和分模。

4.底板的图2 分模过程塑件分析二、塑件的原材料分析1.ABS(苯乙烯-丁二烯-丙烯腈共聚物)塑料综合性能良好,冲刺韧性,机械强度高,耐化学性电性能良好;尺寸稳定,易于成型和机械加工,适于制定一般机械零件,传动零件以,收缩率为0.3%~0.8%,一般选0.6%。

该及电信结构等零件。

ABS的密度为1.03~1.07材料具有吸湿行,在注塑成型之前要进行干燥。

融化温度:210~280,建议温度:245;模具温度25~70注射压力:50~100MPa;注塑速度:中高速度。

2.塑件工艺性的分析(1)工艺性分析1)外形尺寸该塑件壁厚为2.5mm,塑件外形尺寸不大,塑件熔体流程不太长,适合于注射成型。

2)精度等级每个尺寸的公差都不一样,有的属于一般精度,有的属于高精度,就按实际公差进行计算。

3)脱模斜度ABS属无定形塑料,成型收缩率较小,选择该塑件上型芯和凹模的统一脱模斜度为1度。

(2)成型工艺及模具设计的难点以及不合理之处1)塑件设计中较长的平板状结构,添加了肋板比较合理,加强了结构的强度,使其不易变形。

2)塑件设计中较长且较细的结构,设计的不合理,结构容易变形,强度不够。

可作为嵌块。

(3)塑件的生产批量与模具结构关系密切。

(4)计算塑件的体积和质量通过SolidWorks软件计算可得底板的体积为体积= 8466.501 mm3选择ABS密度= 1.04 g / cm3 计算可得质量= 8.805 g3.工艺条件: 温度,压力和时间温度:ABS塑料成型中小型塑件过程中的温度的选择情况。

预热干燥温度:80~85。

料筒温度:后段150~170,中段165~180,前段;喷嘴温度:;模具温度60~70;后处理温度:。

冲压模具毕业设计零件(doc 17页)2009冲压模具毕业设计零件零件一:图1 所示右内筒支撑板外形较复杂,材料为08F,厚度1.6mm,生产批量30万,成形工艺包括冲裁、弯曲、压筋等工序。

设计上需着重解决右内筒支撑板直角、斜角弯曲以及多次冲裁成形工序合理安排间题,因在冲裁中异形孔较多,且外形较复杂,锐角处易出现冲裁掉角现象。

零件三:电器接插件图所示为某电器接插件的制件图,制件材料为黄铜(H62),厚度0.5mm。

制造精度为IT10~IT12,表面光滑无毛刺。

要求大批量生产。

零件四:二针夹面板二针夹面板是二针文件夹上的一个冲压件,材料08F,料厚0.6 mm,生产批量很大。

其制件如图所示。

该制件面板上有2个凸包,每个包上各有1个通孔,另外还有多处弯曲,特别是位于制件中部有一个钩形弯曲,需要朝内弯曲10。

零件五:负极片图所示负极片用于仪表行业,材料为H62,厚度0.5mm珥生产批量为30万件。

成形工艺包括冲裁、弯曲和切边等工序,其弯曲工序较复杂,有2个向上弯曲和向下弯曲,给模具设计增加了很大难度。

零件要求冲裁边缘无毛刺。

零件六:合页扣件成形工艺包括冲裁、卷圆、弯曲等工序。

零件表面不得有划痕,截断面不得有毛刺,未注尺寸公差为ITl2级,外形尺寸有装配要求,必须保证。

零件七:滑板图所示滑板零件材料为08F,厚度0.8mm,生产批量为100万件。

该零件形状复杂,工件尺寸较大,尺寸精度要求不高,材料强度低,主要起定位和卡扣作用。

成形工艺主要有冲裁、弯曲等工序。

零件八:基架图所示零件材料为半硬态黄铜H62。

抗剪强度294MPa,抗拉强度373 MPa,伸长率20%,屈服点196MPa,冲压工艺性良好。

从图可见,工件形状复杂但对称,其成形包含冲裁、弯曲、翻孔、整形4种基本工序,弯曲有U形弯曲和L形弯曲,且弯曲方向不一致,不能在一次弯曲中完成。

所有未注圆角半径为R005mm,弯曲直边对其底面垂直度公差0.2mm最好安排1次整形以保证弯曲半径及垂直度要求。

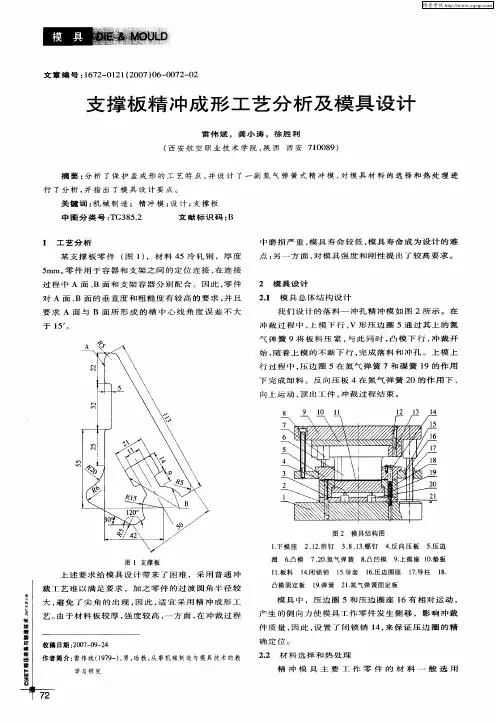

1目录1引言 (1)2支撑板复合模设计 (2)2.1 支撑板冲裁工艺性分析 (2)2.2 工件排样与搭边 (3)2.3 冲裁间隙 (5)2.4 冲压力计算 (6)2.5 模具压力中心计算 (8)2.6 凸、凹模刃口尺寸计算 (9)2.7 复合模凹、凸凹模结构设计 (15)2.8 复合模总体设计与标准零件选用 (17)2.9 模具闭合高度与压力机的关系 (23)2.10模架主要零部件 (24)2.11 压力机选择 (27)3支撑板弯曲模设计 (29)3.1 支撑板弯曲工艺性分析 (29)3.2 支撑板冲裁工艺力计算 (29)3.3 弯曲回弹量计算 (30)3.4 支撑板弯曲模结构设计 (32)3.5 弯曲模总体设计与标准零件选用 (34)3.6 压力机选择 (35)4结论 (36)参考文献 (37)致谢 (37)支撑板零件冲压工艺及模具设计摘要:模具是工业生产中使用广泛的基础工艺装备。

模具生产制件所表现出来的高精度、高复杂性、高一致性、高生产率和低消耗是其他加工制造方法所不能比拟的。

模具技术水平的高低已经成为衡量一个国家制造水平高低的重要标准,并在很大程度上决定着产品的质量、效益和新产品的开发能力。

本设计课题是支撑板零件冲压工艺及模具设计,主要包括落料冲孔复合模及其弯曲模设计。

本论文主要阐述了支撑板落料冲孔复合模及其弯曲模的设计步骤过程。

支撑板复合模采用倒装式结构,具有操作方便安全,生产效率高优点。

该部分设计包括了对支撑板的冲裁工艺性分析;工件的排样与搭边计算;冲压力及冲压中心的计算;对模具主要零件的设计,如冲裁间隙的选择、凸模、凸凹模和凹模刃口部分尺寸计算,结构尺寸的确定;对模具标准件的选用分析,目前,模具零件大多已经标准化,设计时选用标准件,如模架主要零部件,导柱、导套、上下模座、弹性元件等。

根据冲压力的计算进行了压力机的选择。

弯曲模的设计与复合模的设计类似,弯曲模结构上略为简单。

这部分设计内容包括支撑板弯曲工艺分析;弯曲力计算;对弯曲后工件弯曲回弹量计算;弯曲模主要零件的设计,即凸模和凹模工作部分尺寸的计算,结构尺寸的设计。

毕业设计(论文)任务书设计(论文)题目:

支撑板零件模具设计

材料:Q235A

厚度:2mm

批量:大批量生产

设计(论文)主要内容(包括主要技术参数):

1.冲压零件的工艺性分析

2.排样设计与计算

3.总体方案分析与设计

4.冲压工艺计算及模具关键结构设计、计算

5.冲压设备选用

6.绘制模具总装配图和模具零件图

7.编写设计说明书

主要参考资料:

1.李奇涵主编.冲压成形工艺与模具设计.北京:科学出版社,2007

2.成虹主编.冲压工艺与模具设计.北京:高等教育出版社,2006.

3.欧阳波仪编著.现代冷冲模设计应用实例.北京:化学工业出版社,

2008.

4.王卫卫主编.材料成形设备.北京:机械工业出版社,2004.

5.杨玉英主编.实用冲压工艺及模具设计手册.北京:机械工业出版

社,2004.。

前言模具属于精密机械产品,它主要由机械零件和机构组成,如成形工作零件、导向零件、支承零件、定位零件及送料机构、抽芯机构、推出机构等。

模具与相应的成形设备(如冲床、塑料注射机、压铸机等)配套使用时,可直接改变金属或非金属材料的形状、尺寸、相对位置和性能,使之成形为合格的制件。

模具设计是模具制造的基础,合理正确的设计是正确制造模具的保证;模具制造技术的发展对提高模具质量、精度以及缩短制造模具的周期具有重要的意义;模具的质量、使用寿命、制造精度及合格率在很大程度上取决于制造模具的材料及热处理工艺;模具成本直接关系到制件的成本以及模具生产企业的经济效益;模具工作零件的精度决定制件的精度;模具的寿命又与模具材料及热处理、模具结构以及所加工制作材料等诸多因素有关;模具的安装与使用直接关系到模具的使用性能及安全;而模具的标准化是模具设计与制造的基础,对大规模、专业化生产模具具有极重要的作用,模具标准化程度的高低是模具工业发展水平的标志。

本次设计绘图采用CAD进行,CAD为计算机辅助制图工具,是一款专业机械平面制图软件,具有很强的图象处理功能。

前言 (1)第一章零件的工艺分析 (3)1.1 零件简图 (3)1.2 冲压件工艺性分析 (3)1.3 冲压工艺方案的确定 (4)第二章排样方式的确定及其计算 (4)2.1 排样 (4)2.2 排样方法 (5)2.3搭边 (6)第三章送料步距与条料宽度的计算 (7)3.1 送料步距 A (7)3.2条料宽度 B (7)3.3 材料利用率的计算 (8)第四章冲裁力的计算 (9)第五章卸料力与推件力: (10)第六章模具压力中心的计算 (11)第七章凸模和凹模工作部分尺寸的计算 (12)第八章选择与确定模具的主要零部件的结构与尺寸 (14)8.1 凹模外形尺寸的选择 (14)8.2 凸凹模 (15)8.3 橡皮的选择 (17)8.4 挡料销 (17)8.5 推件装置 (18)第九章模具的总体设计 (18)总结 (22)参考文献 (23)第一章零件的工艺分析1.1 零件简图名称:支架板,如图1-1所示图1-1冲压零件材料:45钢材料厚度:3mm1.2 冲压件工艺性分析该零件结构简单,是由圆弧和直线组成的。

更多资料尽在:大学生部落-大学生第一门户社区具有车位监控的自动立体汽车库模拟装置的开发/thread-41614-1-1.html染整设备工艺参数在线检测方法概述毕业论文/thread-40894-1-1.html压缩机盖位置度检具的综合设计/thread-41225-1-1.html新型滚轮平盘式无级变速器/thread-40882-1-1.html链板式运输机传动装置毕业设计/thread-41026-1-1.html数控液压伺服系统组成及工作原理/thread-40865-1-2.html2021冲压模具毕业设计零件零件一:图1 所示右内筒支撑板外形较复杂,材料为08F,厚度1.6mm,生产批量30万,成形工艺包括冲裁、弯曲、压筋等工序。

设计上需着重解决右内筒支撑板直角、斜角弯曲以及屡次冲裁成形工序合理安排间题,因在冲裁中异形孔较多,且外形较复杂,锐角处易出现冲裁掉角现象。

零件二:所示为某电器产品上的支架零件图,零件材料为C1100R-H,料厚0.5士0.05mm该零件为典型的多向弯曲件,涉及工序多,尺寸精度要求高。

零件三:电器接插件图所示为某电器接插件的制件图,制件材料为黄铜(H62),厚度0.5mm。

制造精度为IT10~IT12,外表光滑无毛刺。

要求大批量生产。

零件四:二针夹面板二针夹面板是二针文件夹上的一个冲压件,材料08F,料厚0.6 mm,生产批量很大。

其制件如下图。

该制件面板上有2个凸包,每个包上各有1个通孔,另外还有多处弯曲,特别是位于制件中部有一个钩形弯曲,需要朝内弯曲10。

零件五:负极片图所示负极片用于仪表行业,材料为H62,厚度0.5mm珥生产批量为30万件。

成形工艺包括冲裁、弯曲和切边等工序,其弯曲工序较复杂,有2个向上弯曲和向下弯曲,给模具设计增加了很大难度。

零件要求冲裁边缘无毛刺。

零件六:合页扣件图所示合页扣件用在某大型柜箱门上,材料为SPHC-DS,料厚2mm。

目录摘要 (1)前言 (2)1 冲压的工艺性及工艺方案的确定 (3)2 模具的技术要求及材料选用 (6)2.1 冷冲模材料的选用 (6)2.2 材料的选择原则 (6)3 排样设计与计算 (8)4 主要设计计算 (12)4.1 计算冲压力 (12)4.2 确定模具压力中心 (13)4.3 凸,凹模刃口尺寸的计算 (14)5 模具的总体设计 (19)6 模具总体设计和主要零部件设计 (22)6.1模具的闭合高度 (23)6.2冲压设备的选择 (23)7 模具检验的作用及检测的方法 (26)8 工作零件的加工工艺 (28)总结 (29)致谢 (30)参考文献 (31)我毕业设计的是无导向落料模,设计内容是从零件的工艺性分析开始的,根据工艺要求来确定设计的大体思路。

冲裁是最基本的冲压工序。

本设计重点是在分析冲裁变形过程及冲裁件质量影响因素的基础上,介绍冲裁工艺计算、工艺方案制定和冲裁模设计。

涉及冲裁变形过程分析、冲裁件质量及影响因素、间隙确定、刃口尺寸计算原则和方法、排样设计、冲裁力与压力中心计算、冲裁工艺性分析与工艺方案制定、冲裁典型结构、零部件设计及模具标准应用、冲裁模设计方法与步骤等。

主要设计内容有:1、冲裁件工艺性分析;2、确定冲裁工艺方案;3、选择模具的结构形式;4、进行必要的工艺计算;5、选择与确定模具的主要零部件的结构与尺寸;6、校核模具闭合高度及压力机有关参数;7、绘制模具总装图及零件图。

本次设计不仅让我熟悉了课本所学的知识,而且让我做到把所学的知识运用到实践当中,更让我了解了模具设计的全过程和加工实践的各种要点。

使我在书本和实践当中有一个质的飞跃。

关键词:单工序模冷冲压排样冲压加工是利用安装在压力机上的模具,对放置在模具内的板料施加变形力,使板料在模具内产生变形,从而获得一定形状、尺寸和性能的产品零件的生产技术。

由于加工常在室温下进行,因此也称冷冲压。

随着经济总量和工业产品技术的不断发展,各行各业对模具的需求量越来越大,技术要求也越来越高。