动画图解注塑成型流程完整版

- 格式:docx

- 大小:75.82 KB

- 文档页数:9

第三章注塑成型工艺篇第一节热塑性塑料注塑成型注塑成型能一次成型外型复杂、尺寸精确或带有金属嵌件的质地密致的塑料制品。

注射成型工艺对各种塑料的加工具有良好的适应性,生产能力较高,并易于实现自动化。

如图1所示一、注塑成型原理:所谓注塑成型(Injection Molding)是指,塑料在一定的成型温度与背压下,经过螺杆旋转剪切的作用后,熔融塑化成熔体,借助于螺杆或柱塞,经一定的注射压力与填充时间,喷射注入到温度一定的模具内,经冷却与固化后,得到形状各异的成形品的方法。

射出成形的模腔内承受的压力约400Kgf/cm2,大约为400个大气压,以这样高的压力来制作产品是它的特征,这是它的优点也是它的缺点。

也就是说模具必须制作得相当坚固,因而模具价格也相当昂贵,因此必须大量生产以便与高价的模具费用互相扣抵,例如每批之生产量必须10000PCS以上才合理,换句话说;射出成形的工作必须以大量生产才行。

适用于量产与形状复杂产品等成形加工领域。

二、射出成形周期内的八大按顺序执行的动作及各大动作包含的小动作:1.合模(慢速→高速→慢速→低压保护→高压锁模→起高压),安全门关上,才开始成型。

2.注射(射座前进、喷嘴接触),螺杆快速地往前推进,把熔融之成形材料注入模腔内填充成形,填充之后压力要必须继续保持,这个动作特别取名为“保压”。

在刚充填时模具承受的压力,一般叫做射出压或者叫做“一次压”。

3.保压(保压切换位置、保压切换时间);4.冷却(前松退,计量、后松退、射座后退),模腔内之成形材料等待冷却凝固之过程叫“冷却”。

5.计量塑化:在产品冷却的同时或略延后,射出装置也准备下次工作,这个过程叫做“可塑化过程”。

放在料斗里的成形材料,流入加热的料管内加热,是依据螺杆旋转把原料变成熔融状态,螺杆像拨取螺丝的原理一样,一面转一面后退,螺杆前端会储存熔融之成形材料,螺杆旋转时,抵抗螺杆向后退的压力称之为螺杆的“背压”。

6.开模(慢速-高速-慢速,正常开模顺序:先开料道板与脱料板间分型面,再开前模与后模间分型面);7.顶出产品(顶杆顶出、推板顶出、司筒顶出、中子气缸推出);8.取出产品(机械手取出水口或吸盘吸取产品)重复执行这种作业流程,就可连续生产制品。

常见⾦属、塑料成型⼯艺,动图详解,很直观!⾦属加⼯⼯艺主要有:机械加⼯,冲压,精密铸造,粉末冶⾦,⾦属注射成型机械加⼯是指通过⼀种机械设备对⼯件的外形尺⼨或性能进⾏改变的过程。

按加⼯⽅式上的差别可分为切削加⼯和压⼒加⼯。

冲压是靠压⼒机和模具对板材、带材、管材和型材等施加外⼒,使之产⽣塑性变形或分离,从⽽获得所需形状和尺⼨的⼯件(冲压件)的成形加⼯⽅法。

还有特种加⼯,激光加⼯,电⽕花加⼯,超声波加⼯,电解加⼯,粒⼦束加⼯以及超⾼速加⼯等。

车、铣、锻、铸、磨,数控加⼯、CNC数控中⼼都属于机加⼯。

材料成型⽅法是材料加⼯过程中的关键因素,涉及设计、性能、成本、质量、效果、良率、⽣产周期等种种问题,是制造者极度重视的问题,今天我们分享⼀篇⾦属成型和塑料成型的⼲货。

⾦属成型篇:刨削加⼯是⽤刨⼑对⼯件作⽔平相对直线往复运动的切削加⼯⽅法,主要⽤于零件的外形加⼯。

刨削加⼯的精度为IT9~IT7,表⾯粗糙度Ra为6.3~1.6um。

磨削加⼯磨削是指⽤磨料,磨具切除⼯件上多余材料的加⼯⽅法。

磨削加⼯是应⽤较为⼴泛的切削加⼯⽅法之⼀。

选择性激光熔融在⼀个铺满⾦属粉末的槽内,计算机控制着⼀束⼤功率的⼆氧化碳激光选择性地扫过⾦属粉末表⾯。

在激光所到之处,表层的⾦属粉末完全熔融结合在⼀起,⽽没有照到的地⽅依然保持着粉末状态。

整个过程都需要在⼀个充满惰性⽓体的密封舱内进⾏。

选择性激光烧结是SLS法采⽤红外激光器作能源,使⽤的造型材料多为粉末材料。

加⼯时,⾸先将粉末预热到稍低于其熔点的温度,然后在刮平棍⼦的作⽤下将粉末铺平;激光束在计算机控制下根据分层截⾯信息进⾏有选择地烧结,⼀层完成后再进⾏下⼀层烧结,全部烧结完后去掉多余的粉末,则就可以得到⼀烧结好的零件。

⽬前成熟的⼯艺材料为蜡粉及塑料粉,⽤⾦属粉或陶瓷粉进⾏烧结的⼯艺还在研究之中。

⾦属沉积与“挤奶油”式的熔融沉积有些相似,但喷出的是⾦属粉末。

喷嘴在喷出⾦属粉末材料的同时,还会⼀并提供⾼功率激光以及惰性⽓体保护。

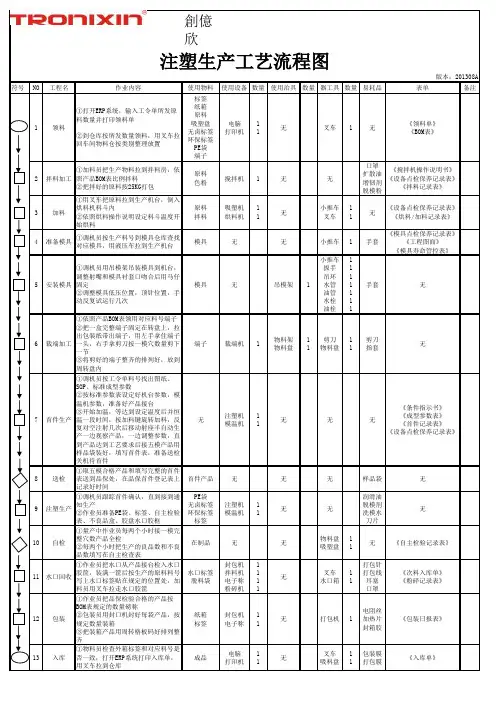

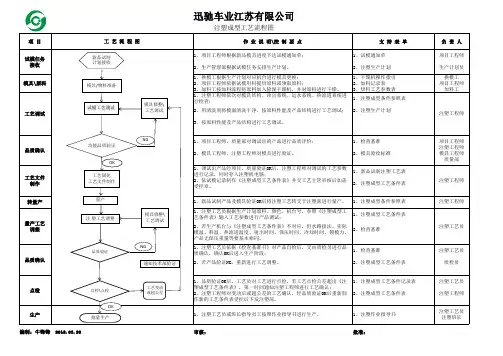

創億欣符号NO工程名作业内容使用物料使用设备数量使用治具数量器工具数量易耗品表单备注1领料①打开ERP系统,输入工令单所发原料数量并打印领料单②到仓库按所发数量领料,用叉车拉回车间物料仓按类别整理放置标签纸箱原料吸塑盘无卤标签环保标签PE袋端子电脑打印机11无叉车1无《领料单》《BOM表》2拌料加工①加料员把生产物料拉到拌料房,依照产品BOM表比例拌料②把拌好的原料按25KG打包原料色粉搅拌机1无无口罩扩散油增韧剂脱模粉《搅拌机操作说明书》《设备点检保养记录表》《拌料记录表》3加料①用叉车把原料拉到生产机台,倒入烘料机料斗内②依照烘料操作说明设定料斗温度开始烘料原料拌料吸塑机烘料机11无小推车叉车11无《设备点检保养记录表》《烘料/加料记录表》4准备模具①调机员按生产料号到模具仓库查找对应模具,用液压车拉到生产机台模具无无小推车1手套《模具点检保养记录表》《工程图面》《模具寿命管控表》5安装模具①调机员用吊模架吊装模具到机台,调整射嘴和模具衬套口吻合后用马仔固定②调整模具低压位置,顶针位置,手动反复试运行几次模具无吊模架1小推车扳手吊环水管油管水栓油栓1111111手套无6裁端加工①依照产品BOM表领用对应料号端子②把一盒完整端子固定在转盘上,拉出包装纸带出端子,用左手拿住端子一头,右手拿剪刀按一模穴数量剪下一节③将剪好的端子整齐的排列好,放到周转盘内端子裁端机1物料架物料盘11剪刀物料盘11剪刀指套无7首件生产①调机员按工令单料号找出图纸、SOP、标准成型参数②按标准参数表设定好机台参数,模温机参数,准备好产品接台③开始加温,等达到设定温度后并恒温一段时间,按加料键旋转加料,反复对空注射几次后移动射座半自动生产一边观察产品,一边调整参数,直到产品达到工艺要求后接五模产品用样品袋装好,填写首件表,准备送检关机待首件无注塑机模温机11无无无《条件指示书》《成型参数表》《首件记录表》《设备点检保养记录表》8送检①取五模合格产品和填写完整的首件表送到品保处,在品保首件登记表上记录好时间首件产品无无无样品袋无9注塑生产①调机员跟踪首件确认,直到接到通知生产②作业员准备PE袋、标签、自主检验表、不良品盒、胶盘水口胶框PE袋无卤标签环保标签标签注塑机模温机11无无润滑油脱模剂洗模水刀片无10自检①量产中作业员每两个小时接一模完整穴数产品全检②每两个小时把生产的良品数和不良品数填写在自主检查表在制品无无物料盘吸塑盘11无《自主检验记录表》11水口回收①作业员把水口从产品接台检入水口胶筐,装满一筐后按生产的原料料号写上水口标签贴在规定的位置处,加料员用叉车拉走水口胶筐水口标签脱料袋封包机拌料机电子称粉碎机1111无叉车水口箱11打包针打包线耳塞口罩《次料入库单》《粉碎记录表》12包装①作业员把品保检验合格的产品按BOM表规定的数量磅称②包装员用封口机封好每袋产品,按规定数量装箱③把装箱产品用周转格板码好排列整齐纸箱标签封包机电子称11无打包机1电阻丝加热片封箱胶《包装日报表》13入库①物料员检查外箱标签和对应料号是否一致,打开ERP系统打印入库单,用叉车拉到仓库成品电脑打印机11无叉车吸料盘11包装膜打包膜《入库单》版本:201308A 注塑生产工艺流程图。

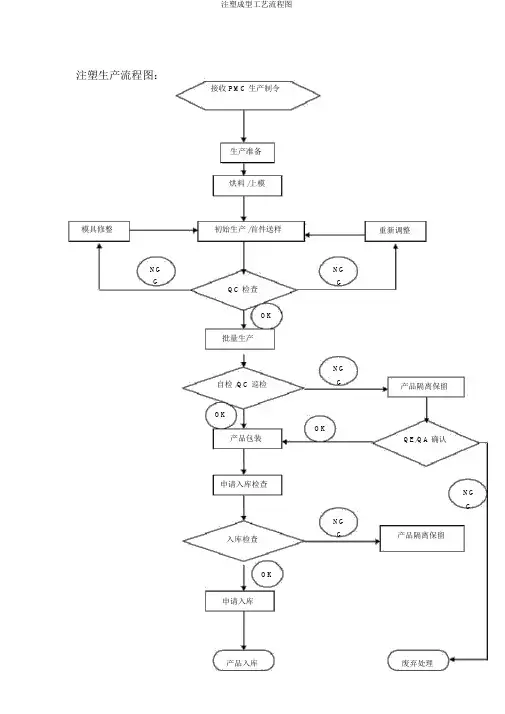

注塑生产流程图:

接收 PMC 生产制令

生产准备

烘料 /上模

模具修整初始生产 /首件送样

NG

G

QC 检查

OK

批量生产

自检 /QC 巡检

OK

产品包装

申请入库检查

入库检查

OK

申请入库

NG

G

NG

G

OK

NG

G

重新调整

产品隔离保留

QE/QA 确认

NG

G

产品隔离保留

产品入库废弃处理

用到的表格有:

材料使用记录

材料干燥记录

成型条件参数表

模具状态票

模具装卸记录

样品送样单

成型条件日常点检表

设备日常点检表

注塑生产记录

构成 LOT NO如:

06 (年) 04(月) 10(日) 112(机器) 01(编号)即: 06041011201 入

库记录表

入库反检记录表

产品废弃记录表。

动图更震撼分分钟看懂成型、表面加工、连接、切割等4类120工艺CMF设计师收藏起来!作为CMF设计师,各种材料的加工工艺必定接触的不少。

今天,小编为大家汇总的成型、表面加工、连接、切割等四个方面共120+工艺动图,希望能对大家有所帮助。

成型注塑一种工业产品生产造型的方法。

产品通常使用橡胶注塑和塑料注塑。

注塑还可分注塑成型模压法和压铸法。

注射成型机(简称注射机或注塑机)是将热塑性塑料或热固性料利用塑料成型模具制成各种形状的塑料制品的主要成型设备,注塑成型是通过注塑机和模具来实现的。

模内装饰镶嵌注塑,简称IML,它是指在填充的同时,对塑料件表面进行印刷与装饰,来提高塑料制品的附加价值,及提升生产效率。

其工艺非常显著的特点是:表面是一层硬化的透明薄膜,中间是印刷图案层,背面是塑胶层,由于油墨夹在中间,可使产品防止表面被刮花和耐摩擦,并可长期保持颜色的鲜明不易退色。

挤出物料通过挤出机料筒和螺杆间的作用,边受热塑化,边被螺杆向前推送,连续通过机头而制成各种截面制品或半制品的一种加工方法。

旋转成型又称滚塑成型、旋塑、旋转模塑、旋转铸塑、回转成型等,该成型方法是先将计量的塑料(液态或粉料)到加入模具中,在模具闭合后,使之沿两垂直旋转轴旋转,同时使模具加热,模内的塑料原料在重力和热能的作用下,逐渐均匀地涂布、熔融粘附于模腔的整个表面上,成型为与模腔相同的形状,再经冷却定型、脱模制得所需形状的制品。

吹塑也称中空吹塑,是一种发展迅速的塑料加工方法。

热塑性树脂经挤出或注射成型得到的管状塑料型坯,趁热(或加热到软化状态),置于对开模中,闭模后立即在型坯内通入压缩空气,使塑料型坯吹胀而紧贴在模具内壁上,经冷却脱模,即得到各种中空制品。

辊压成型工艺指依靠材料的塑性移动特性,采用滚动挤压的原理成形各种复杂制件的工艺。

吸塑一种塑料加工工艺,主要原理是将平展的塑料硬片材加热变软后,采用真空吸附于模具表面,冷却后成型,并应用于各行各业的一种技术工艺。

动画图解注塑成型流程 HUA system office room 【HUA16H-TTMS2A-HUAS8Q8-HUAH1688】

动画图解注塑成型流程

1.何谓注塑成型

所谓注塑成型(InjectionMolding)是指,受热融化的材料由高压射入模腔,经冷却固化后,得到成形品的方法。

该方法适用于形状复杂部件的批量生产,是重要的加工方法之一。

注射成型过程大致可分为以下6个阶段

合模

注射

保压

冷却

开模

制品取出

上述工艺反复进行,就可连续生产出制品。

2.注塑成型机

注塑成型机可分为合模装置与注射装置。

合模装置主要作用是实现模具开闭以及顶出制品。

合模装置可分为如图所示的连杆式和直接利用油压实行合模的直压式。

注射装置是使树脂材料受热融化后射入模具内的装置。

如图所示从料头把树脂挤入料筒中,通过螺杆的转动将熔体输送至机筒的前端。

在那个过程中,在加热器的作用下加热使机筒内的树脂材料受热,在螺杆的剪切应力作用下使树脂成为熔融状态,将相当于成型品及主流道,分流道的熔融树脂滞留于机筒的前端(称之为计量),螺杆的不断向前将材料射入模腔。

当熔融树脂在模具内流动时,须控制螺杆的移动速度(射出速度),并在树脂充满模腔后用压力(保压力)进行控制。

当螺杆位置,注射压力达到一定值时我们可以将速度控制切换成压力控制。

3.模具

所谓模具(Mold)是指,树脂材料射入金属模型后得到具有一定形状的制品的装置。

虽然在图中没有标明,事实上为了控制模具的温度,在模具上还有使冷媒(温水或油)通过的冷却孔,加热器等装置。

已成为熔体的材料进入主流道,经分流道,浇口射入模腔内。

经过冷却阶段后打开模具,成型机上的顶出装置会把顶出杆顶出,将制品推出。

4.成形品

成形品是由使熔融树脂流入的主流道,引导熔融树脂进入模腔的分流道及制品所构成的。

如果一次成型只可得到一个产品,生产效率不高。

若我们利用分流道将多个模腔连结在一起的话,则可以同时成型出数个产品。

此时,若分流道到各模腔的长度不相等的话,树脂就不能在同一时间内射入模腔,导致各制品的尺寸,外观,物性发生差异。

因此,我们通常将分流道的长度设计为相等的。

5.回料的使用成形品中的主流道和分流道并不是产品,有时会被丢弃或粉碎后作为成型材料再度使用。

我们将它称之为回料。

回料一般不作为成型材料被单独使用,通常是与新料混配后使用。

这是因为经过一次成型后,树脂的机械性能,流动性,颜色等各种特性都会发生变化。

新料与回料的混合比例一般控制在30%以下,如果回料的使用比例过高,有可能使材料的固有特性下降,即使回料的使用量控制在30%以下,我们也必须根据所求制品的品质要求,强度,成型模具构造,成型品的形状等,来决定回料的正确使用量。

特别是填充等级的材料,尤其要注意这一点。