3金属旋压工艺详解

- 格式:ppt

- 大小:1.96 MB

- 文档页数:37

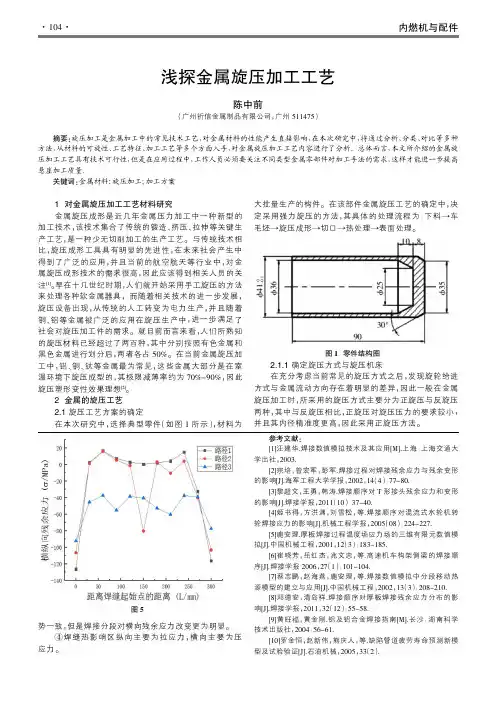

毛坯→旋压成形→切口→热处理→表面处理。

图1零件结构图

2.1.1确定旋压方式与旋压机床

在充分考虑当前常见的旋压方式之后,发现旋轮给进方式与金属流动方向存在着明显的差异,因此一般在金属旋压加工时,所采用的旋压方式主要分为正旋压与反旋压两种,其中与反旋压相比,正旋压对旋压压力的要求较小,并且其内径精准度更高,因此采用正旋压方法。

势一致,但是焊接分段对横向残余应力改变更为明显。

④焊缝热影响区纵向主要为拉应力,横向主要为压应力。

参考文献:

[1]汪建华.焊接数值模拟技术及其应用[M].上海:上海交通大学出社,2003.

[2]宗培,曾宏军,彭军.焊接过程对焊接残余应力与残余变形的影响[J].海军工程大学学报,2002,14(4):77-80.

[3]黎超文,王勇,韩涛.焊接顺序对T形接头残余应力和变形的影响[J].焊接学报,2011(10):37-40.

[4]姬书得,方洪渊,刘雪松,等.焊接顺序对混流式水轮机转轮焊接应力的影响[J].机械工程学报,2005(08):224-227. [5]鹿安理.厚板焊接过程温度场应力场的三维有限元数值模

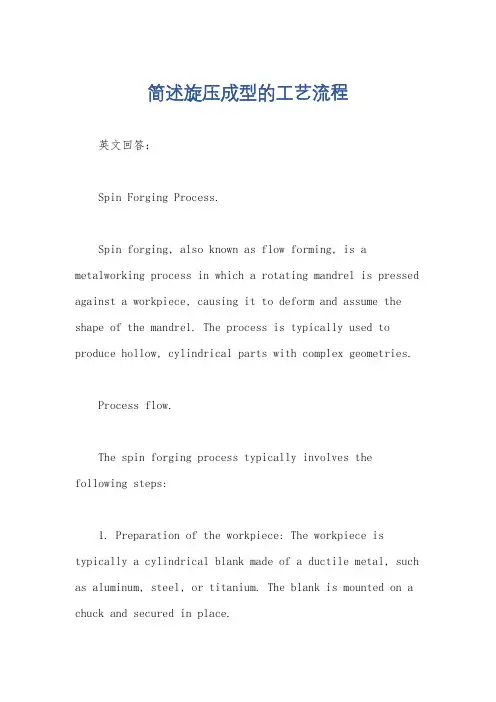

图5

在上述公式中,

长度;t0代表筒底厚度,

在毛坯设计中,

现严重的厚度变化问题,。

简述旋压成型的工艺流程英文回答:Spin Forging Process.Spin forging, also known as flow forming, is a metalworking process in which a rotating mandrel is pressed against a workpiece, causing it to deform and assume the shape of the mandrel. The process is typically used to produce hollow, cylindrical parts with complex geometries.Process flow.The spin forging process typically involves the following steps:1. Preparation of the workpiece: The workpiece is typically a cylindrical blank made of a ductile metal, such as aluminum, steel, or titanium. The blank is mounted on a chuck and secured in place.2. Mandrel selection: The mandrel is a cylindrical tool with the desired shape of the finished part. The mandrel is typically made of a hard material, such as tool steel or carbide.3. Lubrication: A lubricant is applied to the workpiece and mandrel to reduce friction and prevent galling.4. Spinning: The workpiece is rotated at a high speed while the mandrel is pressed against it. The force of the press causes the workpiece to deform and flow around the mandrel.5. Forming: The workpiece is gradually formed into the desired shape as the mandrel is moved along its length.6. Cooling: After the workpiece is formed, it is cooled to room temperature.7. Trimming: Any excess material is trimmed from the workpiece.Advantages of spin forging.Spin forging offers several advantages over other metalworking processes, including:High precision: Spin forging can produce parts with very precise dimensions and tolerances.Complex geometries: Spin forging can be used to produce parts with complex geometries that would be difficult or impossible to produce using other methods.High strength: Spin forging can produce parts with high strength and durability.Low cost: Spin forging is a relatively low-cost process, especially for high-volume production.Applications of spin forging.Spin forging is used in a variety of industries,including:Automotive: Spin forging is used to produce a varietyof automotive components, such as wheels, gears, and shafts.Aerospace: Spin forging is used to produce aerospace components, such as engine casings and fuel tanks.Medical: Spin forging is used to produce medical implants, such as bone screws and artificial joints.Electronics: Spin forging is used to produceelectronic components, such as heat sinks and connectors.中文回答:旋压成型工艺流程。

铁锅旋压工艺

铁锅旋压工艺是一种传统的制造铁锅的方法,也被称为“旋压锅”。

该工艺主要通过将铁板固定在旋压机上,并旋转和压制来形成锅的形状。

具体工艺流程如下:

1. 选择适量的铁板,并根据所需的锅的尺寸和形状,将铁板剪成相应的大小。

2. 将铁板固定在旋压机上,通常是将铁板夹在两个金属模具之间。

3. 启动旋压机,使其开始旋转和压制铁板。

旋压机通常具有两种动力方式,一种是手动,一种是电动。

4. 在旋转和压制过程中,逐渐塑造出锅的形状。

旋压机上的模具和压力控制器可以调整以获得所需的形状和厚度。

5. 当锅的形状和厚度达到要求后,关闭旋压机,取出铁锅,并对其表面进行打磨和修整。

6. 最后,通过喷涂或其他方式进行表面处理,以增强铁锅的耐用性和美观度。

铁锅旋压工艺制造的铁锅具有坚固耐用、传热均匀等特点,并且由于没有焊接缝,

减少了可能出现漏气的可能性。

该工艺在许多地方都有应用,尤其受到传统厨具制造业的青睐。

铝旋压生产工艺流程

一、材料准备阶段

1.确定铝板规格

(1)根据产品要求选择合适规格的铝板(2)确认铝板厚度和尺寸

2.表面处理

(1)清洁铝板表面

(2)去除氧化层

二、模具设计与制作

1.确定产品图纸

(1)设计产品结构和尺寸

(2)确认旋压成型要求

2.制作旋压模具

(1)加工模具结构

(2)确保模具精度

三、旋压成型

1.装夹铝板

(1)将铝板固定在旋压机上

(2)调整夹紧力和位置

2.旋压成型

(1)控制旋压速度和压力

(2)确保成型质量

四、表面处理

1.喷涂涂层

(1)选择合适的涂层类型

(2)控制喷涂厚度和均匀度

2.表面抛光

(1)进行表面打磨处理

(2)确保表面光洁度

五、检测与质量控制

1.外观检测

(1)检查成型产品外观

(2)发现缺陷及时修复

2.尺寸测量

(1)使用测量工具进行尺寸检测(2)确保产品尺寸符合要求六、包装与出库

1.包装

(1)选择合适包装材料(2)包装产品并标识2.出库

(1)检查产品质量(2)完成出库手续。

旋压技术基本概念金属旋压技术的基本原理相似于古代的制陶生产技术。

旋压成型的零件一般为回转体筒形件或碟形件,旋压件毛坯通常为厚壁筒形件或圆形板料。

旋压机的原理与结构类似于金属切削车床。

在车床大拖板的位置,设计成带有有轴向运动动力的旋轮架,固定在旋轮架上的旋轮可作径向移动;与主轴同轴联接的是一芯模(轴),旋压毛坯套在芯模(轴)上;旋轮通过与套在芯模(轴)上的毛坯接触产生的摩擦力反向被动旋转;与此同时,旋轮架在轴向大推力油缸的作用下,作轴向运动。

旋轮架在轴向、旋轮在径向力的共同作用下,对坯料表面实施逐点连续塑性变形。

在车床尾顶支架的位置上,设计成与主轴同一轴线的尾顶液压缸,液压缸对套在芯模(轴)上的坯料端面施加轴向推力。

旋压成型有普通旋压和强力旋压成型两种。

不改变坯料厚度,只改变坯料形状的旋压叫普通旋压成型;即改变坯料厚度,又改变坯料形状的旋压叫强力旋压成型。

强力旋压成型所需要的旋压力较大,旋压机的结构一般也较复杂。

强力旋压成型又依旋轮移动的方向与金属流动的方向,分为正旋和反旋。

旋轮移动的方向与金属流动的方向相同,叫正旋;反之,称为反旋。

同一种材料,反旋成型所需的旋压力较大。

采用哪种旋压方式成型,要依据零件的形状和工艺要求确定。

旋压机的选型由旋压工艺及多种成型工艺条件要求确定。

旋压机分强力旋压机和普通旋压机二大类型。

强力旋压机又分双旋轮和三旋轮。

还有用于特殊零件旋压的旋压机,如热旋压机、钢球旋压机等。

我国金属旋压成型技术的发展历史近四十年,而在国防工业的应用研究尤为广泛,研究应用水平很高,特别是在旋压成型工艺及装备方面,已经处于国内领先地位。

旋压机的设计和制造能力也很强。

旋压技术简介什么叫旋压技术,也叫金属旋压成形技术,通过旋转使之受力点由点到线由线到面,同时在某个方向给予一定的压力使金属材料沿着这一方向变形和流动而成型某一形状的技术。

这里,金属材料必须具有塑性变形或流动性能,旋压成形不等同塑性变形,它是集塑性变形和流动变形的复杂过程,特别需要指出的是,我们所说的旋压成形技术不是单一的强力旋压和普通旋压,它是两者的结合;强力旋压用于各种筒、锥体异形体的旋压成型壳体的加工技术,是一种比较老的成熟的方法和工艺,也叫滚压法。

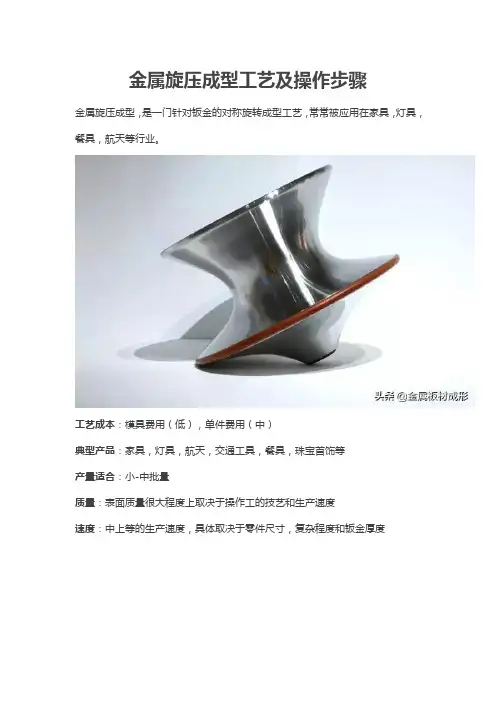

金属旋压成型工艺及操作步骤

金属旋压成型,是一门针对钣金的对称旋转成型工艺,常常被应用在家具,灯具,餐具,航天等行业。

工艺成本:模具费用(低),单件费用(中)

典型产品:家具,灯具,航天,交通工具,餐具,珠宝首饰等

产量适合:小-中批量

质量:表面质量很大程度上取决于操作工的技艺和生产速度

速度:中上等的生产速度,具体取决于零件尺寸,复杂程度和钣金厚度

适用材料

适用于温性金属板材,例如不锈钢,黄铜,铜,铝,钛等

设计考虑因素

1.金属旋压成型只适用于制造旋转对称的零件,最理想的形体为半球形薄壳金属零件

2.通过金属旋压成型的零件,内部直径应控制在2.5m之内

工艺图示

步骤1:将切割好的圆形金属板材固定在机器芯棒上

步骤2:芯棒带动圆形金属板材高速旋转,带有转轮的工具开始按压金属表面,直至金属板材完全贴合模具内壁成型

步骤3:成型完成后,芯棒被取出,零件的顶部和底部被切除以便脱模

实例1:灯罩的金属旋压成型(图)

步骤:

实例2:其他金属产品的旋压工艺。

旋压铸造工艺嘿,朋友们!今天咱来聊聊旋压铸造工艺。

这玩意儿啊,就像是一位神奇的魔法师,能把普通的材料变成各种精巧的物件。

你看啊,旋压铸造就好比是在塑造一件艺术品。

想象一下,一块原本其貌不扬的金属,在经过旋压铸造这个过程后,就像灰姑娘穿上了水晶鞋,一下子变得光彩照人。

它能让金属变得更有韧性,更有质感,就好像是给金属注入了灵魂一样。

在这个过程中,那些工匠们就像是指挥家,精准地掌控着每一个步骤。

他们要把握好力度,把握好温度,稍有差池,可能出来的东西就不是那么完美啦。

这可不是随便谁都能玩得转的,得有真功夫才行!旋压铸造工艺能制造出各种各样的东西呢。

小到一个精致的茶杯,大到汽车的零部件,都可能有它的功劳。

你想想,要是没有旋压铸造,我们的生活得少了多少有趣又实用的玩意儿呀!而且哦,旋压铸造工艺还特别环保呢。

它能最大程度地利用材料,减少浪费。

这多好呀,既做出了好东西,又保护了我们的环境,一举两得呀!咱再说说旋压铸造的难度。

这可不是一蹴而就的事儿,需要不断地练习和摸索。

就跟学骑自行车似的,一开始可能会摔跟头,但只要不放弃,慢慢就能掌握技巧,骑得稳稳当当啦。

那些厉害的工匠们,不也是从一次次的失败中走过来的嘛。

旋压铸造工艺还在不断发展呢。

随着科技的进步,它肯定会变得越来越厉害,能做出更多让人惊叹的东西。

说不定以后啊,我们生活中的好多东西都离不开旋压铸造呢。

所以说呀,旋压铸造工艺真的是个了不起的存在。

它让我们的生活变得更加丰富多彩,让那些看似普通的材料焕发出耀眼的光芒。

咱可得好好珍惜这个神奇的工艺,让它为我们创造更多的美好呀!这就是旋压铸造工艺,一个充满魅力和神奇的领域,你难道不觉得它超棒吗?。

旋压技术简介作者:北京超代成科技有限公司殷沙什么叫旋压技术,也叫金属旋压成形技术,通过旋转使之受力点由点到线由线到面,同时在某个方向给予一定的压力使金属材料沿着这一方向变形和流动而成型某一形状的技术。

这里,金属材料必须具有塑性变形或流动性能,旋压成形不等同塑性变形,它是集塑性变形和流动变形的复杂过程,特别需要指出的是,我们所说的旋压成形技术不是单一的强力旋压和普通旋压,它是两者的结合;强力旋压用于各种筒、锥体异形体的旋压成型壳体的加工技术,是一种比较老的成熟的方法和工艺,也叫滚压法。

在机械产品中如何节约原材料却能提高产品质量,减轻产品的重量却能延长使用寿命,降低产品的制造成本及能源消耗却能减少加工工时一直是人们关注的。

例如"V"型皮带轮(通称"V"型带轮)是用途十分广泛的机械传动零件之一,如果能由钢板成型具有重要意义。

钣制皮带轮同传统的铸铁皮带轮相比,可节约原材料70%以上。

由金属钣材经拉伸--旋压成形的钣制旋压皮带轮是最新最佳的带轮结构形式。

这种带轮不仅具备上叙优点,而且无环境无污染,尤其在汽车、拖拉机、收割机、空压机等多种机械产品中应用广泛。

采用钢钣毛坯在专用的皮带轮旋压机床上使毛坯产生由点到线、由线到面的塑性变形而制成。

旋压带轮一般有三种基本形式:折叠式带轮、劈开式带轮和滚压式多V型带轮(也称多楔带轮)。

旋压带轮与铸铁皮带轮相比的优点是采用旋压工艺制成的(无屑加工),结构轻、省材料,因而转动惯量小,是一种节料、节能的新产品。

生产效率高(每分钟加工2~4件),平衡性能好,一般无需平衡处理。

由于材料流线不被切断,表面生产冷作硬化,组织密度提高,使轮槽表面的强度和硬度提高,并且尺寸精度高,三角带与轮槽的滑差小,皮带寿命长。

CDC-S60立式数控旋压机床带轮旋压成形式工艺与设备是一项先进的技术,带轮旋压工艺上取得了折叠式带轮、劈开式带轮、滚压式多V型带轮和组合式带轮一系列科研成果,在理论与实践两个方面解决了旋压成形中的各种技术难题,并成功地用于生产。

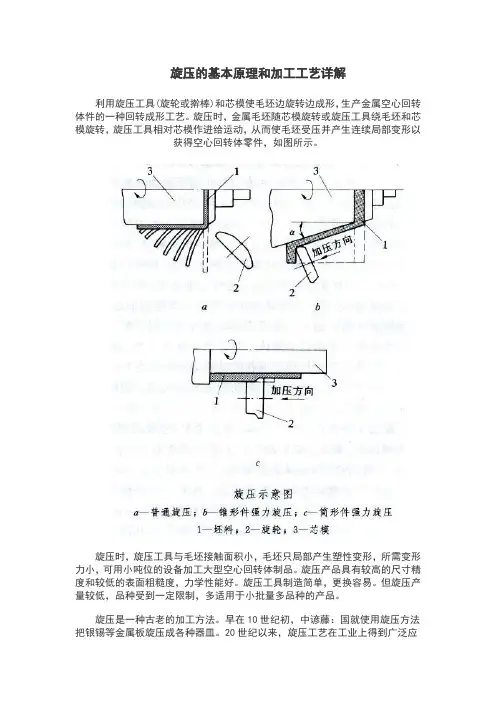

旋压的基本原理和加工工艺详解利用旋压工具(旋轮或擀棒)和芯模使毛坯边旋转边成形,生产金属空心回转体件的一种回转成形工艺。

旋压时,金属毛坯随芯模旋转或旋压工具绕毛坯和芯模旋转,旋压工具相对芯模作进给运动,从而使毛坯受压并产生连续局部变形以获得空心回转体零件,如图所示。

旋压时,旋压工具与毛坯接触面积小,毛坯只局部产生塑性变形,所需变形力小,可用小吨位的设备加工大型空心回转体制品。

旋压产品具有较高的尺寸精度和较低的表面粗糙度,力学性能好。

旋压工具制造简单,更换容易。

但旋压产量较低,品种受到一定限制,多适用于小批量多品种的产品。

旋压是一种古老的加工方法。

早在10世纪初,中谚藤:国就使用旋压方法把银锡等金属板旋压成各种器皿。

20世纪以来,旋压工艺在工业上得到广泛应用。

目前旋压工艺不仅用于加工铝、铜及其合金,而且越来越多地用于加工钢铁和稀有金属。

旋压的产品有日常生活用具、化工容器、各种形状的机器零件,航天器、航空器和火箭导弹的各种壳体部件等。

旋压按加工温度分为冷旋压、温旋压和热旋压。

一般多采用冷旋压。

旋压按金属变形特征分为普通旋压和强力旋压。

普通旋压改变毛坯的形状,扩大或缩小直径而基本不改变厚度的旋压方法。

这种旋压多用于成形各种薄壁的铝、铜、不锈钢等生活用具,如灯罩、炊具及手工艺品等。

普通旋压包括缩径旋压(缩旋)和扩径旋压(扩旋)。

此外,还可以完成一些切割、搭接等工作。

普通旋压有手工旋压、半自动旋压和自动旋压等。

缩径旋压使毛坯产生径向收缩的一种普通旋压。

缩旋除在旋压工具作用下使整体旋压成形外,还可以进行收口、收颈、压槽和收边等局部变形。

扩径旋压使毛坯产生径向胀大的一种普通旋压。

它除了整体扩旋成形外,还可以翻边、扩颈、扩口和压槽等局部成形。

扩颈旋压采用芯模在毛坯之外而旋轮在毛坯之内的内旋压法。

普通旋压工艺参数主要考虑坯料的尺寸和性能、旋轮进给量、仿形板的型面、道次间距及旋轮形状等。

普通旋压坯料一般用板坯。

旋轮进给量厂是芯模每转一圈时,旋压工具沿芯模母线移动的距离;常选,f=0.3~3m/r,f过大时制品易起皱,过小时制品易拉薄。

铝合金管路旋压工艺

铝合金管路旋压工艺是一种常见的加工工艺。

这种工艺采用旋压机将铝合金管路加工成各种形状和尺寸。

旋压工艺具有高效、精度高、成本低等优点,因此在铝合金管路加工中得到了广泛应用。

旋压工艺的操作流程一般为:首先将铝合金管路放入旋压机中央的旋转轴下方,然后启动旋压机,使旋转轴带动铝合金管路转动。

接着,将刀具放置在管路表面上,与管路表面接触,并沿着管路表面移动。

在移动过程中,刀具将管路表面压制、挤压,从而使管路形成各种形状和尺寸。

旋压工艺的优点在于能够加工出各种形状和尺寸的铝合金管路,包括螺旋形、直线形、弧形等。

此外,旋压工艺能够同时完成多个工序,大大提高了加工效率。

同时,旋压工艺的成本也相对较低,适用于中小批量生产。

总之,铝合金管路旋压工艺是一种高效、精度高、成本低的加工工艺。

在铝合金管路加工中得到广泛应用,为各行各业提供优质的产品。

- 1 -。

旋压(spinning)利用旋压工具(旋轮或擀棒)和芯模使毛坯边旋转边成形,生产金属空心回转体件的一种回转成形工艺。

旋压时,金属毛坯随芯模旋转或旋压工具绕毛坯和芯模旋转,旋压工具相对芯模作进给运动,从而使毛坯受压并产生连续局部变形以获得空心回转体零件,如图所示。

旋压时,旋压工具与毛坯接触面积小,毛坯只局部产生塑性变形,所需变形力小,可用小吨位的设备加工大型空心回转体制品。

旋压产品具有较高的尺寸精度和较低的表面粗糙度,力学性能好。

旋压工具制造简单,更换容易。

但旋压产量较低,品种受到一定限制,多适用于小批量多品种的产品。

旋压是一种古老的加工方法。

早在10世纪初,中谚藤:国就使用旋压方法把银锡等金属板旋压成各种器皿。

20世纪以来,旋压工艺在工业上得到广泛应用。

目前旋压工艺不仅用于加工铝、铜及其合金,而且越来越多地用于加工钢铁和稀有金属。

旋压的产品有日常生活用具、化工容器、各种形状的机器零件,航天器、航空器和火箭导弹的各种壳体部件等。

旋压按加工温度分为冷旋压、温旋压和热旋压。

一般多采用冷旋压。

旋压按金属变形特征分为普通旋压和强力旋压。

普通旋压改变毛坯的形状,扩大或缩小直径而基本不改变厚度的旋压方法。

这种旋压多用于成形各种薄壁的铝、铜、不锈钢等生活用具,如灯罩、炊具及手工艺品等。

普通旋压包括缩径旋压(缩旋)和扩径旋压(扩旋)。

此外,还可以完成一些切割、搭接等工作。

普通旋压有手工旋压、半自动旋压和自动旋压等。

缩径旋压使毛坯产生径向收缩的一种普通旋压。

缩旋除在旋压工具作用下使整体旋压成形外,还可以进行收口、收颈、压槽和收边等局部变形。

扩径旋压使毛坯产生径向胀大的一种普通旋压。

它除了整体扩旋成形外,还可以翻边、扩颈、扩口和压槽等局部成形。

扩颈旋压采用芯模在毛坯之外而旋轮在毛坯之内的内旋压法。

普通旋压工艺参数主要考虑坯料的尺寸和性能、旋轮进给量、仿形板的型面、道次间距及旋轮形状等。

普通旋压坯料一般用板坯。

旋轮进给量厂是芯模每转一圈时,旋压工具沿芯模母线移动的距离;常选,f=0.3~3m/r,f过大时制品易起皱,过小时制品易拉薄。

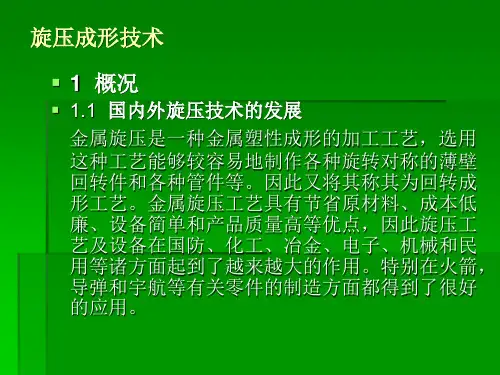

旋压成形的原理、分类、特点及应用金属旋压是一种金属塑性成形工艺,该工艺能较容易的制作各种旋转对称的薄壁回转件和各种管件,因此也称为回转成型工艺。

旋压成形的原理金属旋压工艺是将被加工的金属毛坯(管坯)套在芯模上,而板坯通过尾顶压在芯模的端部,并与芯模一起随主轴旋转,旋轮沿芯模移动。

在旋轮的压力下,利用金属的可塑性,逐点将金属加工成所需要的空心回转体制件。

原理图示旋压成形的分类金属旋压工艺在旋制不同形状的制件时,综合了锻造、挤压、拉伸、弯曲、环轧、横轧和滚压等工艺的特点。

针对不同毛坯的变形特点,一般可以分为普通旋压和强力旋压两种。

●在旋压过程中,改变毛坯的形状而基本不改变其壁厚者称为普通旋压。

●在旋压过程中,既改变毛坯的形状又改变壁厚者称为强力旋压。

普通旋压局限于加工塑性较好和较薄的材料,尺寸准确度不易控制,要求操作者具有较高的技术水平。

强力旋压和普通旋压相比较,坯料凸缘部分在加工时不产生收缩变形,因为不会产生起皱现象。

旋压机床的机床功率较大,对厚度大的材料也能加工,同时制件的厚度沿母线有规律地变薄,较易控制。

旋压工艺的优点1. 金属变形条件好,旋压时由于旋轮与金属接触近乎点接触,因此接触面积小,单位压力高,可达2500~3500MPa以上,因此旋压适于加工高强度难变形的材料,而且,所需总变形力较小,从而使功率消耗大大降低。

加工同样大小的制件,旋压机床的吨位只是压力机吨位的1/20左右。

2. 制品范围广,根据旋压机的能力可以制作大直径薄壁管材、特殊管材、变断面管材已经以及球形、半球形、椭圆形、曲母线形以及带有阶梯和变化薄厚的几乎所有回转体制件,如火箭、导弹和卫星的鼻锥与壳体;潜水艇渗透密封环和鱼雷外壳,雷达反射镜和探照灯外壳;喷气发动机整流罩和原动机零件;液压缸、压气机外壳和圆筒;涡轮轴、喷管、电视锥、燃烧室椎体以及波纹管;干燥机、搅拌机和洗涤机的转筒;浅盘形、半球形封头、牛奶罐和空芯薄壁的日用品等。

金属旋压成形技术和设备摘要:本文阐述了金属旋压成形技术和设备的在各个主要领域的应用与发展,详细介绍了旋压工艺技术、典型旋压件的工艺技术方案、旋压设备及关键装置、典型旋压设备的应用,提出了旋压技术中值得探讨的表面粗糙度等问题,并对今后旋压技术和设备的发展进行了展望。

关键词:旋压成形技术旋压设备前言旋压技术是一项具有悠久历史的传统技术,据文献记载最早起源于我国唐代,由制陶工艺发展出了金属的旋压工艺。

到20世纪中叶以后,随着工业的发展和宇航事业的开拓,普旋工艺大规模应用于金属板料成形领域,从而促进了该工艺的研究与发展。

在二十世纪中叶以后,普通旋压有了以下三个方面的重大进展:一是,普通旋压设备逐渐机械化与自动化,在20世纪50年代出现了模拟手工旋压的设备,即采用液压助力器等驱动旋轮往复移动,以实现进给和回程,因而减轻了劳动强度。

二是,在20世纪60~70年代出现了能单向多道次进给的、电器液压程序控制的半自动旋压机。

三是,由于电子技术的发展,于20世纪60年代后期,国外在半自动旋压机的基础上,发展了数控和录返式旋压机。

这些设备的快速发展将旋压工艺带进了中、大批量化的生产中。

强力旋压是上世纪五十年代在普通旋压的基础上发展起来的,最早是在瑞典、德国被用于民间工业(例如,加工锅M皿等容器)。

由于旋压工艺的先进性、经济性和实用性,且该工艺具有变形力小,节约原材料等特点,在近四十年中,旋压技术得到了长足的发展,不仅在航空航天领域,而且在化工、机械、轻工等民用工业中都得到了广泛应用。

目前,旋压技术已日趋成熟,已经成为金属压力加工中的一个新的领域。

近20年来,旋压成形技术突飞猛进,高精度数控和录返旋压机不断出现并迅速推广“应用,目前正向着系列化和标准化方向发展。

在许多国家,如美国、俄罗斯、德国、日本和加拿大等国己生产出先进的标准化程度很高的旋压设备,这些旋压设备己基本定型,旋压工艺稳定,产品多种多样,应用范围日益广泛。

1序言随着新产品的不断更新,各种零件的尺寸精度要求也越来越严格。

为加工出满足客户要求的产品,对产品的加工方法也不断革新。

旋压是用于成形薄壁空心回转体零件的一种金属压力加工方法。

结合现有三种尺寸零件进行旋压工艺方案的设计、实施,并对研究结果做出分析及总结。

2强力冷旋压工装结构作者单位在旋压加工2A12铝合金筒体零件时,选用图1所示的强力冷旋压工装,取得了较好的应用效果。

图1 强力冷旋压工装3 340mm长零件的旋压工艺方案设计及实施3.1 零件尺寸图2所示340mm长零件为带有两个台阶的筒形零件,由于其底部螺纹内径小,因此必须采用正旋压方式。

其口部外径为137.5mm,最薄部位外径为133.5mm,内径127.5mm。

图2 340mm长零件3.2 设备及模具340mm长零件旋压加工设备及模具尺寸和技术参数如下。

1)心轴外径127.52mm,硬度60HRC。

模具径向圆跳动:头部0.15mm,根部0.03mm。

2)旋轮:φ280mm,前R8mm×20°/中R8mm×20°/后R6mm×20°×3°挤光。

径向圆跳动:前轮(远)0.05mm,中轮(上)0.03mm,后轮(近)0.03mm,硬度60HRC。

3)旋轮错距4.12mm/3.52mm。

4)尾顶压力6MPa。

5)机床零点。

A:836.128mm,X(前轮/远):-20.954mm,Z(中轮/上):-16.54mm,Y(后轮/近):-21.67mm。

6)主轴旋转方向:面向主轴,逆时针。

3.3 毛坯340mm长零件毛坯如图3所示。

热处理状态:H112状态退火,随炉升温至380℃,保温45min,炉冷至260℃,空冷。

毛坯尺寸:内径127.75mm ×厚8.1mm×长188mm。

硬度:端面378~381HL,筒体325~334HL。

图3 340mm长零件毛坯3.4 三道次正旋压(方案一)三道次正旋压工艺流程为:控制每道次旋压工件壁厚8.2mm→6.12mm→4.65mm→退火(随炉升温至330℃,保温1h,炉冷至260℃,空冷)→3.3mm (单边留0.6mm机械加工余量)。