碱性蚀刻液直接电解提铜机简介精品PPT课件

- 格式:ppt

- 大小:10.86 MB

- 文档页数:12

蚀刻液提铜设备碱性蚀刻液提铜设备:⼀.⼯艺流程:步骤⼀:从蚀刻机出来的铜离⼦含量约为145克/L的废蚀刻液,进⼊蚀刻液再⽣及铜回收设备中的萃取系统,在与萃取剂(AB油)充分搅拌后,废液中的铜离⼦被萃取剂吸附了⼀部分,铜离⼦含量降低⾄100克/L左右。

步骤⼆:铜离⼦100克/L左右的废蚀刻液与萃取剂分离后进⼊再⽣液调配系统,经调配后重新回蚀刻机⽣产线蚀刻。

步骤三:含有铜的萃取剂进⼊反萃缸,与硫酸混合后,所含铜离⼦被硫酸反萃过去形成硫酸铜溶液。

步骤四:失去铜离⼦后的萃取剂继续回萃取槽⼯作。

反萃槽硫酸铜溶液进⼊电解槽在阴阳极的电场下形成电解铜和硫酸,硫酸继续流回反萃槽⼯作。

⾄此,为整个溶剂萃取技术⼯艺流程。

⼆.样板⼯程图⽚:三.设备经济效益分析以⽉处理25吨的碱性蚀刻液再⽣及铜回收系统为例:(碱性蚀刻废液波美度22°,铜离⼦含量约为120公⽄/吨,电解铜以市场价50元/公⽄计)㈠、设备⽉总收⼊每⽉出铜收⼊=⽉废液量x每吨废液含铜量x铜价=25吨x120公⽄/吨x50元/公⽄=150000元每⽉免购⼦液收⼊=⽉废液量x每吨⼦液成本=25吨x1200元/吨=30000元设备⽉总收⼊=每⽉出铜收⼊+每⽉免购⼦液收⼊=150000元+30000元=180000元设备运⾏成本㈡、设备运⾏成本㈡、⽉处理25吨废液⼤概能产铜3吨,出每吨铜的运⾏成本⼤概在7000元左右,具体的可以给客户详细计算,另外也可以采取运⾏成本每吨10000元承包给我们,不⽤客户承担费⽤㈢、设备⽉总利润设备⽉总利润=设备⽉总收⼊-设备⽉运⾏成本=180000元-19545元=160455元即:⽉产碱性蚀刻废液量在25吨每⽉的PCB⼚,使⽤此系统每⽉能创造纯收⼊为:160455元:177260元x12=192.5万元即:每年能创造的纯收⼊为:四、设备合作⽅式(具体可以来电详谈)⽅式⼀、设备购买模式:⽅式⼆、合作分铜模式1、客户零⾸付,由我司免费提供蚀刻液再⽣及铜回收设备,并负责设备安装,调试。

碱性蚀刻制程讲义(总12页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--碱性蚀刻制程讲义目录一、碱性蚀刻流程二、为什么要蚀刻三、碱性蚀刻制程需求四、制程及产品介绍五、特性及优点六、制程控制七、洗槽及配槽程序八、问题及对策九、信赖度测试方法十、药水分析方法一、碱性蚀刻流程剥膜→水洗→蚀刻→子液洗→水洗→剥锡→水洗→烘干二、为什么要蚀刻将基板上不需要的铜,以化学反应方式予以除去,以形成所需要的电路图形三、蚀刻制程需求1.适宜的抗蚀剂类型2.适宜的蚀刻液类型3.可实现自动控制4.蚀刻速度要快5.蚀刻因子要大,侧蚀少6.蚀刻液能连续运转和再生7.溶铜量要大,溶液寿命长四、制程及产品介绍PTL-503B为全溶碱性蚀刻液,适用于图形电镀金属抗蚀层,如镀覆镍.金.锡铅合金.锡镍合金及锡的印制电路板蚀刻1.剥膜成份:NaOH功能:剥除铜面上之干膜,露出底层铜面特性:强碱性,适用于水平及垂直设备2.碱性蚀刻主要成份:NH3H2O NH3Cl Cu(NH3)4Cl2①.Cu(NH3)4Cl2:具有蚀刻能力,与板面Cu反应,生成不具蚀刻能力之Cu(NH3)2Cl,在过量氨水和氯离子存在的情况下,Cu(NH3)2Cl很快被空气氧化生成具有蚀刻能力之Cu(NH3)4Cl2氧化 氧化氧化 氧化 ②. :提供蚀刻所需之碱性环境,并与NH 4Cl 一道完对Cu(NH 3)2Cl 之氧化再生 ③. NH 4Cl:提供再生时之Cl -反应原理: Cu+Cu(NH 3)4Cl 2→2Cu(NH 3)2Cl2Cu(NH 3)2Cl+2NH 4Cl+2NH 4OH+O 2→2Cu(NH 3)4Cl 2+2H 2O Cu+2NH 4Cl+2NH 4OH+O 2→Cu(NH 3)4Cl 2+2H 2O3. 剥锡铅:PTL-601D/605 PTL-602A/602B 1功能:剥除线路板表面锡金属抗蚀层,露出线路板之铜面,并保持铜面之光泽 主要成份:HNO 3①. 双液型:PTL-602A/602B 1 A. A 液a. 氧化剂:用以将Sn/Pb 氧化成PbO/SnOb. 抗结剂:将PbO/SnO 转成可溶性结构,避免饱和沉淀c. 抑制剂:防止A 液咬蚀锡铜合金 B. B 液a. 氧化剂:用以咬蚀铜锡合金b. 抗结剂:防止金属氧化物沉淀c. 护铜剂:保护铜面,防止氧化 ②. 单液型a. 氧化剂:用以将Sn/Pb 氧化成PbO/SnOb. 抗结剂:将PbO/SnO 转成可溶性结构c. 护铜剂:保持铜面,防止氧化 反应原理: 1. 咬Sn/PbSn/Pb SnO/PbO SnL/PbL H 2SnO 3(H 2O)X (a) 2. 铜锡合金剥除Cu 6Sn 5 Cu 2++Sn 2+(溶解)Cu 3Sn Cu 2++Sn 2+(溶解)五、 特性及优点六、 制程控制1. 操作参数表 补充:蚀刻液比重超过或铜含量超过160g/L 时,抽出1/5槽液并添加PTL-501B 到原液位管理:A. 定期检查自动控制之比重和槽液比重是否符合而做适当校正B. 定期分析槽液PH 值,铜含量,氯含量,并作成管制图C.每日下班时使用子液冲洗蚀铜机前后进出之滚轮,避免干燥氢氧化铜之累积D.长期不使用时,可多添加3-5%子液,避免NH3过量损失E.停机超过45-60日以上时,清洗蚀刻机槽维护如下:a.将槽液排出到预备槽b.用水喷洗5分钟后排放c.用3%(V/V)HCl清洗并喷洗5分钟后排放d.检查喷洒情况是否正常e.用水再清洗一次并检查加热器,冷却水管及滤钢板f.加水与约2%氨水或子液混合后喷洗5分钟后排放g.将槽液抽回F.氯化铵添加时请先在槽外以槽液溶解后,再加入蚀铜机内G.(氯离子标准值-分析值)×NH4Cl/Cl×槽体积(L)×1000=添加氯化铵Kg量H.PH值在50℃时与常温会呈现不同的值,换算公式如下:PH(50)=PH(X)×(50-X)/10例如:24℃时PH=,问50℃时的PH值是多少I.值的误差影响因素:温度越低,PH值越高,50℃与常温有时会差约电极会慢慢老化,而此过程中无法得知不同厂牌或不同电极,会差约校正用标准液会吸收空气中的CO2形成碳酸,若溶入标准液时,则影响准确性用与用做校正,也会不同J.蚀铜液的PH值变数太多,通常只作参考,用滴定碱当量法是比较准确的K.比重在50℃的值与常温时约差,比重差时,铜含量约差10g/L50℃25℃铜(g/L)140150160165七、洗槽及配槽程序1.新线洗槽程序a.以清水清洗所有药水槽及水洗槽,然后排放b.将各水洗槽及药水槽注满清水,加入5-10g/L片碱,开启循环过滤系统,维持四小时以上然后将废液排除c.用清水冲洗各槽体,并排放d.将各槽注满清水,循环30分钟后排放e.将各槽注入1/2槽体积水,加入1-2%槽体积H2SO4,然后注满清水,开启循环过滤系统,维持1-2小时后排放f.用清水冲洗各槽体,并将水排放g.以清水注满各槽,开启循环过滤系统,维持30分钟后排放h.剥膜槽用5-10g/L NaOH,蚀刻槽用1-2% ,剥锡槽用1-2% HNO3再次循环清洗1小时后,即可进行全线配槽2.配槽程序A.剥膜槽a.注入1/2槽体积清水,加入50g/L NaOH(NaOH需预先溶解后再加入槽内,以免堵塞管道)b.补充水至标准液位,循环20-30分钟c.分析调整药水浓度d.升温至50℃B.蚀刻槽a.取蚀刻母液PTL-503A(可由旧蚀刻线接取),加入蚀刻槽内b.分析调整母液浓度c.升温至50℃C.剥锡铅槽a.单液型剥锡铅液:直接将剥锡铅液原液加入槽内(PTL-601D,PTL-605),搅拌均匀b.双液型剥锡铅液:(PTL-602A/PTL-602B1)①.将PTL-602A原液加入剥锡铅线A段②.将95%槽体积PTL-602B1加入剥锡铅线B段,并缓慢加入5%槽体积H2O2(35%)③.将槽液搅拌均匀八、问题与对策:1.蚀铜液常见问题与对策2.剥锡/铅液常见问题及对策九、 信赖度测试方法1. 蚀刻均匀性测试a. 取1PNL 24”×18”之2/2 OZ 含铜基板,两面至少各分为25个方格b. 测各小方格内铜厚H 1并依次作好记录c. 以正常之蚀板速度,将2/2 OZ 基板进行蚀刻d. 测蚀刻后各小方块内铜厚H 2,并与蚀刻前所测铜厚,相对应作记录e. 以蚀刻前之铜厚H 1,减去蚀刻后之铜厚H 2,即为蚀刻之铜厚hf. 以蚀刻掉铜厚之最小值H min 除去蚀刻掉铜厚之最大值H max ,即为蚀刻之均匀性均匀性>80%g. ,可调整上下喷压,若同一面均匀性差,可调2. 蚀刻速率测定a. 取一2/2 OZ 含铜基板,称重W 1(g)b. 将板放入蚀刻线,按正常之生产速度进行蚀刻后,取出洗净,吹干称重W 2(g),c. 计算:d. 计算:蚀刻速率3. 蚀刻因子测定方法a. 取一做完电镀铜锡之PCB 板,要求该板具有朝向各个方向之线路,并有不同线宽线距(3/3mil 至10/10mil)在全板纵横分布b. 将测试板放入蚀刻线,走完蚀刻后出c. 对不同线宽线距之线路作切片分析,如下图d. 蚀刻因子蚀刻因子通常控制在3-54. 蚀刻点测试a. 取1/1 OZ 之含铜基板数片(宽度与机台同宽,基板数量应能使基板覆盖整个蚀刻段)b. 将喷压固定,并将速度调整至正常蚀刻之速度c. 将含铜基板逐一放入蚀刻段,板与板之间距须一致,当第一片基板走出蚀刻段后,立即关闭蚀刻之喷淋,待水洗后将蚀刻板逐一按顺序取出d. 将蚀刻板逐一按原蚀刻放置顺序摆放好,观察经由喷洒所造成之残铜是否形成均匀之波峰波谷e. 观察残铜之波峰是否落于蚀刻段长度之70-80%内,若在此范围内,则表示蚀刻点正常,蚀刻速度合适,若不在此范围内则需调整速度,使蚀刻点落于蚀刻段长70-80%范围内 十、 分析方法㈠. 剥膜液NaOH 化学分析试剂:酚酞指示剂 HCl方法:a. 取槽液5ml 于250ml 锥形瓶中b. 加50ml纯水c. 加3-5滴酚酞指示剂d. 用1N HCl滴定,溶液由红色变成无色为终点计算:NaOH=×1N HCl滴定ml数㈡. 蚀刻液PTL-503B化学分析①.铜离子含量分析试剂:PH=10缓冲液 PAN指示剂(1%) EDTA方法:a.取槽液10ml于100ml容量瓶中,加纯水至刻度线b.从上述溶液中取5ml于250ml锥形瓶中c.加入30ml纯水并加入20ml PH=10缓冲液d.加入4-6滴PAN指示剂e.用 EDTA滴定,溶液由蓝色变成草绿色为终点计算:Cu2+(g/L)=× EDTA滴定ml数②.氯离子含量分析试剂:20% 乙酸 20% K2CrO4 AgNO3方法:a.取槽液10ml于100ml容量瓶中,加纯水至刻度线b.从上述溶液中取5ml于250ml锥形瓶中c.加入30ml纯水并加入20ml 20%乙酸,15ml 20% K2CrO4缓冲液d.用 AgNO3滴定,溶液中沉淀细碎并呈粉红色为终点计算:[Cl-](N)=× AgNO3滴定ml数③.剥锡/铅液PTL-601D化学分析试剂:酚酞指示剂(1%) NaOH方法:a. 取槽液2ml于250ml锥形瓶中b. 加入20ml纯水并加入3-5滴酚酞指示剂c. 用 NaOH滴定,溶液由无色变成粉红色为终点计算:[H+](N)=× NaOH滴定ml数④.剥锡/铅液PTL-605化学分析试剂:酚酞指示剂(1%) NaOH方法:a. 取槽液2ml于250ml锥形瓶中b. 加入20ml纯水并加入3-5滴酚酞指示剂c. 用 NaOH滴定,溶液由无色变成粉红色为终点计算:[H+](N)=× NaOH滴定ml数⑤.剥锡/铅液PTL-602A/B1化学分析A. PTL-602A含量分析试剂:甲基红指示剂%) 1N NaOH方法:a.取5ml槽液于250ml锥形瓶中b.加入50ml纯水c.加入3-5滴甲基红指示剂d.用1N NaOH溶液滴定,颜色由红色变成黄色为终点计算:PTL-602A(N)=×1N NaOH含量分析←酸当量分析试剂:甲基红指示剂%) 1N NaOH方法:a. 取5ml槽液于250ml锥形瓶中b. 加入50ml纯水c. 加入3-5滴甲基红指示剂d. 用1N NaOH溶液滴定,颜色由红色变成黄色为终点计算:PTL-602B1(N)=×1N NaOH滴定ml数↑双氧水含量分析试剂:35% H2SO4 KMnO4方法:a.取1ml槽液于250ml锥形瓶中b.加入50ml纯水c.加入20ml 35% H2SO4溶液d.用 KMnO4溶液滴定,颜色由无色变成微红色为终点计算:35% H2O2(%)=× KMnO4滴定ml数。

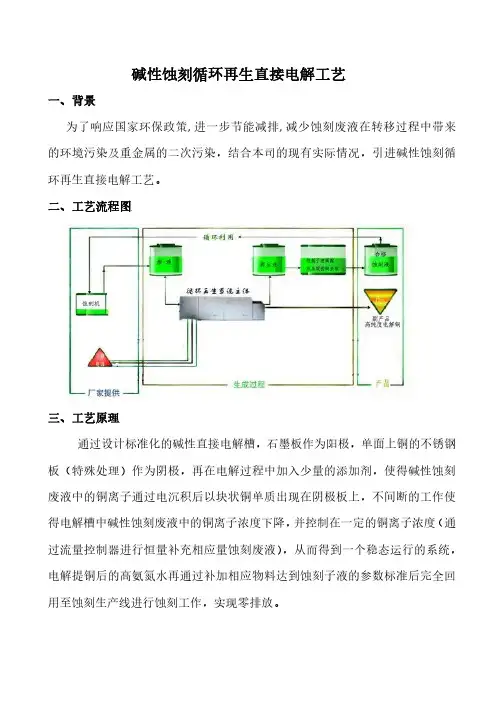

一、工程概况➢建设单位:深圳市宇众环保科技有限公司;➢项目:碱性蚀刻液处理系统:30T/月;➢原液:碱性蚀刻液:含铜量110-130g/L;二、设计总导则➢技术设计总导则:本套系统处理工艺是基于充分考虑以下因素的基础上而制定➢原液的铜离子含量;➢废水站处理要求;➢工艺设计的可靠性;➢设备对原液铜离子改变的适应能力;➢操作的简便性;➢投资和运行的费用;➢设备便于保养和清洁的功能;➢处理质量的稳定性;➢本技术总则用于本工程的蚀刻液处理系统。

它提出了该系统的功能设计、制造、性能、安装和调试方面的技术要求。

➢需方即使未规定所有的技术要求和适用标准,供方应提供一套满足本技术方案和所列标准的高质量系统设备及其相应服务。

➢供方应提供高质量的设备。

这些设备应是技术先进、经济上合理、成熟可靠的设备,能满足需方的各项要求。

所有设备的设计、制造和安装应保证工作的可靠性,并保证尽可能的减少维修量。

➢在签订合作协议之后,需方有权提出因规范标准和规程发生变化而产生的一些补充要求,具体项目由双方共同商定。

三、项目介绍在电子线路版(PCB)蚀刻过程中,蚀刻液中的铜含量渐渐增加。

蚀刻液要达到最佳的蚀刻效果,每公升蚀刻液需含120至180克铜及相应分量的蚀刻盐(NH4CI)及氨水(NH3)。

要持续蚀刻液中上述各种成份的浓度最佳水平,蚀刻用过后的(以下称[用后蚀刻液])溶液需不断由添加的药剂所取缔。

本系统主要应用直接电解法,可以在回收铜的同时回收蚀刻剂,将大量原本需要排放的[用后蚀刻液]再生还原成为可再次使用的[再生蚀刻液]。

只需极少量的补充剂及氨水,补偿因运作时被[带走]而失去的部份。

从而取代蚀刻子还可以降低PCB 厂家的生产成本。

使用本系统的主要效益1.再生液可回收利用,节省物料,降低生产成本。

2.再生液可回收利用,降低治理污水成本。

3.响应国家政策,节能减排,污染基本为零排放,。

4.做到清洁生产,降低工厂环保压力。

四、电解原理电解缸的蚀刻液阳极阴极通电后,溶液中的铜离子(Cu)向阴极移动,到达阴极后获得电子而在阴极析出纯铜(亦称氯化铜)。

碱性蚀刻液萃取电解铜设备操作规范深圳市宇众环保科技有限公司二O一三年4月1日固定电话:86-0755-******** 传真:*************移动电话:180****6488办公地址:广东省深圳市宝安区沙井镇上寮5区新沙路丰盛大厦808网址: ;邮箱:***************目录1.清洗 (3)2.测试搅拌、泵、过滤器的运行情况 (3)3.调配电解槽电解液的酸度 (3)4.调配水洗液的酸度 (4)5.调节好萃取缸1、2、3、4的液位 (4)6.设备的启动、操作及注意事项 (5)7.停机 (7)8.参数检测方法 (8)9.蚀刻液循环系统保养细则 (9)10.了解氨气及其防范措 (10)11.附表 (11)1.清洗1.1先用毛巾清理安装时缸里的灰尘和胶丝;1.2再用自来水清洗2~3次,直至把各个缸清洗干净为止;1.3清洗干净后,试水,往各个缸注自来水(至每个缸容积的3/4),检查各个缸的性能,是否有漏夜;2.测试搅拌、泵、过滤器的运行情况2.1到电控箱的【泵浦界面】把搅拌、泵逐个逐个打开,逐个检查各搅拌、泵是否反转异常等;2.2如果发现异常,立刻停止启动,及时处理异常后才能试运;2.3检查各个过滤器的运行情况,查看其是否压力过大等问题,及时做好处理措施,防止压力过大损坏泵;2.4检查各管道是否通畅,是否接好,是否漏液;2.5检查完各个设备正常工作后,准备下阶段的工作。

3.调配电解槽电解液的酸度3.1把电解槽里的自来水调至约8m3,把试水时多余的自来水排掉(如有杂物用水瓢捞出来,以防堵泵和管道);3.2把AC缸的循环泵P7开启、打开冷凝水阀门(把阀门开到最大);3.3穿戴好防化服、水鞋、手套等劳保,加入纯度较高的硫酸(约2.8吨、浓度98%),加硫酸时,不能单独进行,旁边一定要有人监视(由于加的量比较多,可多人轮换添加)3.4在添加的过程中,隔着十几分钟,用烧杯取少量的电解液,拿温度计测量是否过热,如果温度过高(高于40℃),停止添加,待冷却后再添加;3.5添加完后,循环15—20分钟后,取少量到化验室化验,酸度控制在170—220g/L;(一般刚开始调试时先把酸度调到170,具体要看反萃取效果来调酸度,在反萃取效果、油液分层效果好的基础上尽量减低酸度。

碱性蚀刻液铜回收工艺

简介:

碱性蚀刻液是用蚀刻线路板铜的药液,主要成分:氨水+氯化铵+添加剂。

一般生产车间排出的废液含铜量为110~130g/l。

此废液回收价值高,收回方法,其一:萃取电解法。

此法利用萃取剂萃取出铜离子之后,用硫酸铜溶液做电解液进行电解。

其优点在于电解出来的铜纯度高,一般电解出来的铜都可以达到三个九以上。

以下

是萃取电解的工艺流程

注明:

1.萃取槽,萃取剂和原液混合萃取,然后分相,上层为含铜萃液,下层为萃余液。

2.水洗槽1主要是水洗含铜萃液中的氨根离子,称洗氨。

3.反萃槽,是用硫酸溶液将含铜萃液中的铜洗出来,形成硫酸铜溶液即电解液。

4.水洗槽2,主要是用水洗掉萃取液中残留的硫酸根。

称洗硫。

5.隔油缸,油其实是指残留的萃取剂。

6.本工艺,蚀刻液循环,萃取剂循环,电解液循环。

洗水排出处理。

精品整理

电路板碱性蚀刻液处理技术

一、技术概述

含铜废液经过多级(4~6级)错流萃取形成富铜萃取剂和萃余液,富铜萃取剂经过多级逆流洗涤去除氯离子和铵离子后,以硫酸和硫酸铜为反萃取剂对洗涤后的富铜萃取剂进行多级逆流反萃,获得硫酸铜溶液和萃取剂,硫酸铜电解得到电解铜,萃取剂经过多级逆流洗涤去除硫酸根离子后返回含铜废液错流萃取。

萃余液和洗涤液需单独处理。

反萃取中每一级富铜萃取剂与硫酸、硫酸铜混合溶液流量最佳比例为1:1~1:1.2,洗水与萃取剂的流量比为1.2:1~1:1。

二、技术优势

“多级错流萃取与逆流洗涤”保证了每段工序中物料不被杂质离子污染,相对延长了蚀刻液换缸周期。

三、适用范围

印制电路板企业碱性蚀刻液处理。

四、技术指标

铜回收率:≥91.9%

氯化物回收率:≥90.2%

氨氮回收率≥:83.3%。