(完整版)1车架ANSYS建模过程

- 格式:doc

- 大小:292.01 KB

- 文档页数:9

基于ANSYS的自行车车架结构有限元分析自行车车架是自行车的核心组成部分,它承载着骑手的重量和外界的力量,直接影响着自行车的性能和稳定性。

为了确保自行车车架的可靠性和安全性,有限元分析被广泛应用于自行车车架结构设计。

有限元分析是一种应用于工程领域的数值计算方法,通过将实际结构离散为若干个小单元,近似计算每个小单元的力学特性和应力分布,从而得到整体结构的力学性能。

在进行自行车车架的有限元分析时,需要先对车架进行几何建模。

通常可使用计算机辅助设计软件或三维建模软件进行建模,将车架几何形状、尺寸和连接方式等细节进行精确描述。

接下来,将车架模型导入ANSYS软件中进行分析。

在分析过程中,需要先对车架进行网格划分,将其离散为数个小单元,以便进行后续的力学计算。

划分网格时需要考虑车架各处应力分布的均匀性和准确性。

进行有限元分析时,需要对车架施加相应的边界条件和载荷。

边界条件包括固定支撑或约束,以模拟车架与其他部分的连接方式。

载荷可以是骑手的重力、外界风阻、不平坦路面等因素,通过合理选择载荷类型和大小来模拟实际使用条件。

在进行有限元分析时,需要定义适当的材料参数,包括车架的弹性模量、泊松比、材料屈服强度等。

这些参数直接影响着车架的刚度和性能。

通过对车架进行有限元分析,可以得到车架各处的应力、应变分布情况。

基于分析结果,可以对车架进行优化设计,以满足强度和刚度的要求。

例如,在高应力处添加加强结构或材料,以提高车架的强度和稳定性。

此外,有限元分析还可以在车架结构设计阶段进行疲劳寿命预测。

通过加载一定的循环载荷,可以计算出车架在特定循环次数下的疲劳损伤情况,从而评估车架结构的可靠性和耐久性。

总之,基于ANSYS的有限元分析在自行车车架结构设计中扮演着至关重要的角色。

它可以帮助设计师评估车架的强度、刚度和耐久性,并优化设计以提高车架的性能和稳定性。

通过有限元分析,可以减少设计过程中的试错成本,提高设计效率,为自行车车架的可靠性和安全性提供保障。

基于CATIA和ANSYS的可伸缩车车架强度仿真分析

邵文洋;张袁元;郭世杰;钱承豪;李堂松;唐憬阳;黄家祁;高睿

【期刊名称】《机电工程技术》

【年(卷),期】2024(53)2

【摘要】根据传统经验设计方法,设计一款具备底盘伸缩功能、适用于城市短距离行驶电动汽车的非承载式车架。

为使设计的小型可伸缩车车架达到安全需求,参照车架正常工作环境,对其结构进行了强度和刚度有限元分析。

在CATIA软件中对该小型可伸缩车车架进行三维模型的建立,导入ANSYS软件中进行三维模型的修正和网格划分;对车架运用有限元分析方法进行刚度和强度等静力学性能分析以及模态分析。

选取弯曲和扭转工况,对车架有限元模型添加相应的载荷和约束,选取适当的载荷系数,分析车架变形分布和应力分布。

对所设计的小型可伸缩车架进行模态分析,提取其前6阶固有频率及模态分析。

结果表明:所设计的小型可伸缩车车架在伸长和收缩状态都能满足安全需求,符合设计要求。

【总页数】6页(P187-192)

【作者】邵文洋;张袁元;郭世杰;钱承豪;李堂松;唐憬阳;黄家祁;高睿

【作者单位】南京工程学院汽车与轨道交通学院

【正文语种】中文

【中图分类】TP391.9

【相关文献】

1.基于CATIA与ANSYS的节能车车架模态分析

2.基于ANSYS的应急监测拖车副车架强度分析及优化

3.基于ANSYS的某型钢轨打磨车车架强度分析

4.基于ANSYS软件的农用车车架静强度有限元分析

5.基于CATIA和ANSYS的电动摩托车车架强度仿真分析

因版权原因,仅展示原文概要,查看原文内容请购买。

基于ANSYS的FSAE赛车车架的有限元分析在FSAE(Formula Society of Automotive Engineers)赛车设计中,车架是整个赛车的重要组成部分,其设计与性能至关重要。

有限元分析是一种常用的方法,用于评估车架的结构强度和刚度,并优化设计以满足性能要求。

在进行FSAE赛车车架的有限元分析之前,首先需要创建车架的几何模型。

可以利用CAD软件进行车架的三维建模,确保车架的尺寸和形状准确无误。

几何模型创建完成后,可以导入ANSYS软件中进行有限元分析。

有限元分析的过程中,需要将车架离散成有限的小单元,如梁单元或壳单元,以便进行模拟。

在确定离散单元后,可以设置车架材料的力学性能,如弹性模量、材料屈服强度等。

这些参数对于后续的分析结果非常重要。

有限元分析中,常用的载荷包括静载荷和动载荷。

静载荷是指车架受到的稳定力量,如重力和离心力。

动载荷是指车架在运动过程中所受到的力量,如加速度、转弯力等。

通过分析这些载荷,可以评估车架在不同工况下的应力和位移。

在有限元分析中,有几个常用的分析方法。

首先是静力学分析,用于评估车架在静定力平衡下的应力和变形。

可以通过分析车架的应力云图,了解在不同载荷下车架的应力集中区域。

其次是模态分析,用于评估车架在振动中的固有频率和模态形态。

这对于避免共振和优化车架的动态性能非常重要。

最后是疲劳分析,用于评估车架在长时间运行下的疲劳寿命和耐久性。

这对于确保车架在极端运行条件下的安全性非常重要。

通过有限元分析,可以得到车架的应力、位移、变形等结果。

根据这些结果,可以对车架进行优化设计,以提高其结构强度和刚度。

优化设计的方法包括增加材料的厚度和强度,改变车架的结构形式等。

此外,还可以通过有限元分析,评估不同配置和材料对车架性能的影响,以选择最佳的设计方案。

总之,基于ANSYS的有限元分析是FSAE赛车车架设计的重要工具。

通过分析车架的结构强度和刚度,可以优化设计,提高赛车的性能。

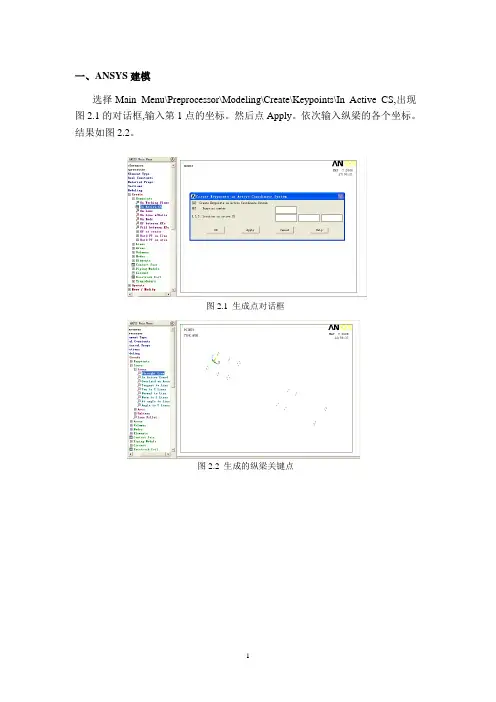

一、ANSYS建模选择Main Menu\Preprocessor\Modeling\Create\Keypoints\In Active CS,出现图2.1的对话框,输入第1点的坐标。

然后点Apply。

依次输入纵梁的各个坐标。

结果如图2.2。

图2.1 生成点对话框图2.2 生成的纵梁关键点图2.3 横梁关键点建立第3,4,5,6横梁在纵梁上的关键点。

选择MainMenu\Preprocessor\Modeling \Create\Keypoints\In Active CS命令。

copy各个横梁的点,以建立横梁翼板。

选择Main Menu\Preprocessor\Modeling\Copy\Keypoints,建立了图2.3中横梁关键点。

图2.4 车架骨架关键点将现所有点向Y轴的负方向偏移100mm,仍然用copy命令。

然后将所有点镜像Main Menu\Preprocessor\Modeling\Reflect\Keypoints,以xz平面为镜象中心。

结果如图2.4。

基本生成了NJ1030车架骨架点模型。

图2.5 车架轮廓将所有的关键点连接生成线(必须依次连接并且都在同一平面内)并如图2.5所示:Main Menu\Preprocessor\Modeling\Create\Lines\Straight Line。

将所有的线连接生成面(必须依次连接并且都在同一平面内),结果如图2.6:Main Menu\Preprocessor\Modeling\Create\Areas\Arbitrary\By Lines。

为了将车架所有的面连接起来以进行网格划分和对梁厚度的不同的设立,需要将所有的面粘合起来。

选择Main Menu\Preprocessor\Modeling\Operate\Booleans\Glue\Areas出现对话框,选择Pick ALL即可。

图2.6 NJ1030车架骨架几何模型至此NJ1030车架的有限元模型以在ANSYS中建立成功。

V90680‘西华大学硕士学位(毕业)论文题目:汽车车架的轻量化设计研究生指导教师:专、№研究方向:培养单位:论文起止日期曲昌荣巢凯年f教授1车辆工程汽车陛能测试与分析西华大学2005年5月至2006年5月2。

6年5月西华人学硕十学位论文1.具有良好的图形用户接口(GuI)(如图2l所示)Fi醇.1GulofANSYS例2.1ANsYs软件图形用户界面通过GUI可方便的交互访问程序的各种功能、命令、用户手册和参考材料,并可一步一步完成整个分析,因而使ANSYs易于使用。

在用户接口中,ANSYS程序提供了四种通用方法输入命令:菜单、对话框、工具杆、直接输入命令。

菜单出运行ANSYS程序是相关的命令和功能组成,位于各自的窗口中,用户在任何时候均可用鼠标访问这些窗口,这些窗口也可用鼠标移动或隐去操作。

ANSYS命令根据其功能分组,保证了用户快速访问到合适的命令。

2全交互式图形它是ANSYs程序中不可分割的组成部分,图形对于校验前处理数据和在后处理中检查求解结果都是非常重要的。

西华人学硕十学位论文Fi醇.3Geome廿icmodeIofatnJck图2.3载货汽车车架的几何模型2.2.4模型的网格划分汽车的车架大多数是由薄壁型钢焊接和铆接而成,其中槽钢就是最常用的一种型钢,该货车也采用槽钢。

由于载荷常常不通过这些薄壁截面的弯曲中心,由材料力学可知,这些杆件不但要发生弯曲变形,而且还要发生扭转变型。

薄壁杆件抗扭的能力较差,当汽车在高低不平的路面上行驶时,必须考虑到杆件的扭转变型。

在建立板壳单元刚度矩阵时,板壳单元有三节点、四节点、六节点、八节点等几种类型的单元,由于货车车架纵梁和横梁均为平直的槽钢,故可以采用四节点和八节点单元,而八节点单元精度较高。

对于高次单元由于内部应力不是常量,可以较好的适应结构变化的应力场,用较少的单元可以得到较好的效果。

但是高次单元的刚度矩阵比较复杂,形成结构刚度矩阵要花很长的计算时间。

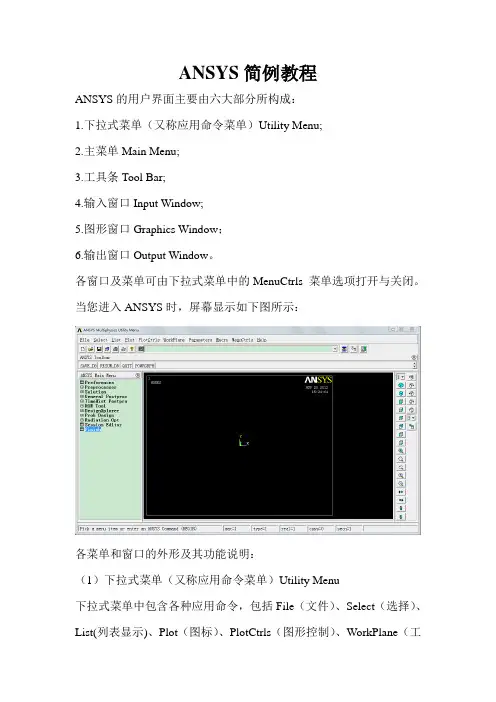

ANSYS简例教程ANSYS的用户界面主要由六大部分所构成:1.下拉式菜单(又称应用命令菜单)Utility Menu;2.主菜单Main Menu;3.工具条Tool Bar;4.输入窗口Input Window;5.图形窗口Graphics Window;6.输出窗口Output Window。

各窗口及菜单可由下拉式菜单中的MenuCtrls 菜单选项打开与关闭。

当您进入ANSYS时,屏幕显示如下图所示:各菜单和窗口的外形及其功能说明:(1)下拉式菜单(又称应用命令菜单)Utility Menu下拉式菜单中包含各种应用命令,包括File(文件)、Select(选择)、List(列表显示)、Plot(图标)、PlotCtrls(图形控制)、WorkPlane(工作平面)、Parameters(参数)、Macro(宏)、MenuCtrls(菜单控制)及Help(帮助)等,如下图所示:(2)主菜单Main Menu主菜单中有各种功能命令,包括前处理模块的单元、截面、材料、几何图形、网格划分等相关命令,以及后处理模块的图标与列表显示等命令,还有分析模块的约束、负载、分析等命令。

在菜单中若有“”的符号,表单显示尚有子菜单;若有“”符号,表单显示尚有对话框;若有“...”符号,表单显示尚有选择栏,必须选择适当的图像像素才能完成命令的设置。

对话框中的“Apply”按钮代表命令输入并继续原来操作,而“OK”按钮代表输入并关闭对话框,如下图所示:(3)工具条Tool Bar您可以自行定义屏幕功能按钮,以提高工作效率,如下图所示:(4)输入窗口Input Window一般而言,使用鼠标和菜单的工作效率比较高,而且不必记忆命令。

但对于一向习惯键入命令的用户而言,输入窗口是键入命令的地方,如下图所示:在复杂的模型中,键入一系列ANSYS命令比图形操作更加方便和快捷。

ANSYS命令输入窗口非常人性化,在输入命令时,会自动弹出该命令用法的提示信息,如下图中的深色区域所示:(5)图形窗口Graphics Window图形窗口是显示所有前后处理图形的窗口。

拓扑优化是指形状优化,有时也称为外型优化。

拓扑优化的目标是寻找承受单载荷或多载荷的物体的最正确材料分配方案。

这种方案在拓扑优化中表现为“最大刚度〞设计。

与传统的优化设计不同的是,拓扑优化不需要给出参数和优化变量的定义。

目标函数、状态变量和设计变量〔参见“优化设计〞一章〕都是预定义好的。

用户只需要给出结构的参数〔材料特性、模型、载荷等〕和要省去的材料百分比。

给每个有限元的单元赋予内部伪密度来实现。

这些伪密度用PLNSOL,TOPO命令来绘出。

拓扑优化的目标——目标函数——是在满足结构的约束〔V〕情况下减少结构的变形能。

减小结构的变形能相当于提高结构的刚度。

这个技术通过使用设计变量。

结构拓扑优化的根本思想是将寻求结构的最优拓扑问题转化为在给定的设计区域内寻求最优材料分布的问题。

通过拓扑优化分析,设计人员可以全面了解产品的结构和功能特征,可以有针对性地对总体结构和具体结构进行设计。

特别在产品设计初期,仅凭经验和想象进行零部件的设计是不够的。

只有在适当的约束条件下,充分利用拓扑优化技术进行分析,并结合丰富的设计经验,才能设计出满足最正确技术条件和工艺条件的产品。

连续体结构拓扑优化的最大优点是能在不知道结构拓扑形状的前提下,根据边界条件和载荷条件确定出较合理的结构形式,它不涉及具体结构尺寸设计,但可以提出最正确设计方案。

拓扑优化技术可以为设计人员提供全新的设计和最优的材料分布方案。

拓扑优化基于概念设计的思想,作为结果的设计空间需要被反应给设计人员并做出适当的修改。

最优的设计往往比概念设计的方案结构更轻,而性能更佳。

经过设计人员修改正的设计方案可以再经过形状和尺寸优化得到更好的方案。

5.1.2优化拓扑的数学模型优化拓扑的数学解释可以转换为寻求最优解的过程,对于他的描述是:给定系统描述和目标函数,选取一组设计变量及其范围,求设计变量的值,使得目标函数最小〔或者最大〕。

一种典型的数学表达式为:&g1x,x,v&g2x,x,vminfx,v式中,x-系统的状态变量;g1、g2-一等式和不等式的结束方程;fx,v-目标函数;-设计变量。

基于ANSYS的自行车车架结构有限元分析自行车车架是连接自行车各个部件的重要结构,其设计优化对于提高整车性能和骑行舒适度至关重要。

有限元分析是一种常用的工程分析方法,可以用来评估自行车车架的结构强度、刚度和耐久性等特性。

在ANSYS软件中进行自行车车架有限元分析可以帮助设计师更好地理解和改进车架的设计。

首先,进行自行车车架有限元分析的第一步是建立几何模型。

可以使用ANSYS中的建模工具来创建车架的三维几何模型。

在建模过程中,需要考虑车架各个部件的几何形状、连接方式和材料参数等。

接下来,需要为车架模型分配材料属性。

车架材料的选择对于整体结构的强度和刚度具有重要影响。

可以利用ANSYS中的材料库来选择合适的材料,并为车架的不同部件分配相应的材料属性。

然后,需要进行约束和加载设置。

在真实的使用条件下,车架会受到各种力的作用,如骑行时的重力、路面不平和操控力等。

在有限元分析中,应根据实际工况和设计要求来设置适当的约束和加载。

例如,在车架的连接点设置约束,模拟骑行时的力加载。

随后,进行网格划分和网格质量检查。

网格划分是将车架模型离散化为有限元网格的过程。

在ANSYS中,可以使用自动划网工具或手动划网。

划分好网格后,还需要进行网格质量的检查和优化,以确保计算结果的准确性和可靠性。

然后,进行有限元分析求解。

有限元分析是通过将车架模型离散化为多个有限元单元,并根据材料特性、加载条件和边界条件来计算结构的应力、变形和刚度等参数。

在ANSYS中,可以选择不同的分析类型和求解器来进行分析。

根据需要,可以进行静力学、动力学、热力学和疲劳分析等。

最后,进行结果评估和优化。

通过有限元分析,可以得到车架在各个部件的应力分布图、变形图和刚度分析结果。

根据这些结果,可以评估车架的结构强度和刚度,并进行优化设计。

例如,可以优化车架的几何形状、材料选用和连接方式,以提高车架的性能。

总结起来,基于ANSYS的自行车车架结构有限元分析是一种重要的工程分析方法,可以帮助设计师评估和改进车架的设计。

基于ANSYS的车架结构优化设计车架结构在汽车工程中起着至关重要的作用,它是支撑整个车辆的骨架,承受着来自地面、悬挂系统和动力系统的力和扭矩。

为了满足车辆的性能要求,提高安全性和降低噪音振动,车架结构需要进行优化设计。

本文将通过使用ANSYS软件进行车架结构优化设计,并详细介绍整个优化设计过程。

第一步是建立车架的有限元模型。

有限元分析是一种以离散化方法来近似连续物体的一种数学方法。

在车架结构的有限元建模中,可以使用SOLID186单元来模拟车架的实体结构。

同时,还需要将汽车的质量、车轮的载荷等加载到有限元模型中。

第二步是进行静态结构分析。

静态结构分析是车架结构优化设计的基础,可以评估车架在不同载荷情况下的应力和变形情况。

在进行静态结构分析之前,需要根据汽车设计标准和车辆使用条件来确定适当的载荷情况。

采用ANSYS软件进行静态结构分析,可以得到车架的应力和变形分布情况。

第三步是进行优化设计。

优化设计是车架结构设计中的重要环节,可以通过调整车架的材料、形状和尺寸等参数来改善车架的性能。

在ANSYS 中,可以使用自动优化工具进行优化设计。

首先,需要定义优化目标函数和约束条件,例如最小化最大应力、最小化车架的质量等。

然后,可以选择不同的优化算法,如遗传算法、粒子群优化等,来最优解。

通过多次迭代和分析,可以逐步得到最优的车架结构。

第四步是验证优化结果。

在优化设计完成后,需要进行验证来确认优化结果的可行性和有效性。

可以对优化后的车架结构进行静态结构分析、模态分析和疲劳寿命分析等,来评估车架的性能和可靠性。

如果结果满足要求,就可以进行后续的制造和测试。

总之,基于ANSYS的车架结构优化设计可以帮助工程师更好地理解和改善车架的性能。

通过使用ANSYS软件进行有限元建模、静态结构分析、优化设计和验证,可以得到最优的车架结构,提高汽车的性能和安全性。

同时,车架结构优化设计还可以减少材料的使用和降低成本,对环境也有积极的意义。

均匀直杆的子空间法模态分析1.模态分析的定义及其应用模态分析用于确定设计结构或机器部件的振动特性(固有频率和振型),即结构的固有频率和振型,它们是承受动态载荷结构设计中的重要参数。

同时,也可以作为其它动力学分析问题的起点,例如瞬态动力学分析、谐响应分析和谱分析,其中模态分析也是进行谱分析或模态叠加法谐响应分析或瞬态动力学分析所必需的前期分析过程。

ANSYS的模态分析可以对有预应力的结构进行模态分析和循环对称结构模态分析。

前者有旋转的涡轮叶片等的模态分析,后者则允许在建立一部分循环对称结构的模型来完成对整个结构的模态分析。

ANSYS提供的模态提取方法有:子空间法(subspace)、分块法(block lancets),缩减法(reduced/householder)、动态提取法(power dynamics)、非对称法(unsymmetric),阻尼法(damped), QR阻尼法(QR damped)等,大多数分析都可使用子空间法、分块法、缩减法。

ANSYS的模态分析是线形分析,任何非线性特性,例如塑性、接触单元等,即使被定义了也将被忽略。

2.模态分析操作过程一个典型的模态分析过程主要包括建模、模态求解、扩展模态以及观察结果四个步骤。

(1).建模模态分析的建模过程与其他分析类型的建模过程是类似的,主要包括定义单元类型、单元实常数、材料性质、建立几何模型以及划分有限元网格等基本步骤。

(2).施加载荷和求解包括指定分析类型、指定分析选项、施加约束、设置载荷选项,并进行固有频率的求解等。

指定分析类型,Main Menu- Solution-Analysis Type-New Analysis,选择Modal。

指定分析选项,Main Menu-Solution-Analysis Type-Analysis Options,选择MODOPT(模态提取方法〕,设置模态提取数量MXPAND.定义主自由度,仅缩减法使用。

基于ANSYS的车架有限元分析

引言

车架是一种重要的构件,它用来支撑一辆车,它们必须具备足够的韧

性和刚度,以确保车辆的安全性。

因此,在考虑车架设计的时候,必须利

用先进的数值模型对车架进行有限元分析,以确保车架的性能和可靠性。

为此,本文将使用ANSYS有限元分析软件对型车架进行有限元分析,并从

分析结果中了解车架的性能和可靠性。

1、模型建立

使用ANSYS有限元分析模型的建立首先需要确定车架的几何尺寸参数,然后将其输入到ANSYS中,车架结构可在ANSYS中以2D或3D视图建模。

在建立了车架结构的几何模型后,需要将物理属性(如模态、力学和热力等)对应地赋予车架结构。

在建立了车架结构模型后,就可以进行有限元分析了,如支撑车架的

车轮的受力分析,悬架系统的反力分析,车辆车架动态分析等。

利用ANSYS有限元分析可以模拟并计算车架结构在多种复杂工况下的振动特性,从而获取车架的实际性能。

3、有限元结果分析

使用ANSYS有限元分析可以实现对车架结构的力学、模态和热特性的

仿真建模与分析,利用它可以快速准确地研究车架结构的强度和稳定性。

基于ANSYS的车架有限元分析报告一、引言车架是汽车的重要组成部分之一,它承载着车身、引擎等重要部件,并且需要具备良好的强度和刚度特性。

为了确保车架设计的合理性和安全性,有限元分析方法被广泛应用于车架的设计和优化过程中。

本报告通过使用ANSYS软件对车型的车架进行有限元分析,旨在揭示其结构的力学性能,并提出相应的优化建议。

二、建模与网格划分首先,根据实际情况对车架进行几何建模,包括车架材料的选择、主要结构的划分等。

然后,采用ANSYS软件对车架进行网格划分,以保证有限元分析的准确性和计算效率。

在划分网格时,应根据不同结构部位的重要程度和应力集中程度进行细致划分,以获得较为准确的应力分布。

三、材料属性设置车架材料的力学性能参数对有限元分析结果具有重要影响。

在本次分析中,我们选取了一种常用的高强度钢材料作为车架的材料,并设置相应的材料属性。

这些属性包括弹性模量、泊松比、密度等参数。

要注意的是,这些参数需要结合实际情况和材料测试数据进行设置,以确保分析结果的准确性。

四、约束条件设置在有限元分析中,约束条件的设置对于分析结果的准确性至关重要。

在车架分析中,我们通常可以假设一些约束条件,比如悬挂点的约束、底盘支撑点的固定等。

这些约束条件可以对车架进行限制,并模拟实际使用中的约束情况。

五、载荷设置在有限元分析中,合理地设置载荷条件对于车架分析的准确性和可靠性也非常重要。

可以根据实际情况对不同工况下的载荷进行设置,比如车辆加速、制动、转弯等。

这些载荷会对车架产生不同的应力和变形,从而可以评估车架在不同工况下的强度和刚度特性。

六、分析结果与讨论通过ANSYS的有限元分析,我们可以获得车架在不同工况下的应力分布、变形情况等。

根据实际情况,可以评估车架结构的强度和刚度,并分析其受力情况和问题所在。

在本次分析中,我们得出了车架各个关键部位的最大应力和变形情况,并进一步进行了分析和讨论。

根据分析结果,我们可以找出车架结构中的问题,并提出相应的优化建议,比如增加固定支撑处的材料厚度、调整关键连接点的设计等。

车架的模态分析ANSYS车架的模态分析简介:对车架进行模态分析,找出其固有频率和振型,设计分析的时候可以避开某些频率,利于实现使用寿命和可靠性。

车架的模型简化为两根纵梁和若干根衡量,采用梁单元建模的方法,建立车架的模型。

给定边界条件,划分网格,进行求解固有频率(ANSYS默认的频率为前6阶),最后得到相关的固有频率和振型。

使用ANSYS 14 Toolbox Modal进行求解。

建立如下工程流程图:只需要顺序完成相应的流程,有些流程未必要严格按照顺序。

绘制草图:尺寸约束:在Concept中选择Line from Sketch,选中绘制的草图。

在Concept中选择Section,建立截面的特性。

有多种截面可供选择。

Part,Body 中将截面赋予给BodyCross Section 中将选中自己创建的Section。

在view中选择Cross Section Solid几何建模已经完成,进入下一流程Model这一步骤主要进行网格的划分,和模态求解的划分。

点击Mesh,在右侧设置Detail of Mesh,然后点击,生成如下网格图。

接下来设置分析,Pre-Stress设置一般为空,根据实际设置。

主要进行,Analysis SettingsOptions中Max modes to find 是用来设置要分析的阶数。

一般默认为6Output Control用来设置相应的输出主要由应力,应变,节点力。

设置相应的边界条件,边界条件对于结果的影响很大,不同的边界条件就会有不同的频率和振型。

两边都采用Displacement,限制两个方向的位移,保留Y方向自由。

点击右侧的工具栏,选择相应的边界区域,让后加上边界条件。

再选择相应的边界条件的时候可以通过调整不同的显示方式,这样更容易选中需要的。

设置完成以后就开始相应的求解过程。

计算出6阶固有频率让后将6阶固有频率都选中,分析振型的结果。

选中Tabular Data ,点击Solve。

基于ANSYS的车架有限元分析车架有限元分析是一种用于评估车架结构的强度、刚度和振动特性的工程分析方法。

在这种方法中,通过将车架模型转化为一个离散的有限元网格,然后应用力学理论和数值方法,可以对车架在各种工况下的行为进行分析和预测。

ANSYS是一种常用的有限元分析软件,具有强大的建模和分析功能,因此在车架有限元分析中得到广泛应用。

在进行车架有限元分析之前,首先需要进行几何建模。

这通常可以通过CAD软件来完成,然后将几何模型导入到ANSYS中。

在导入模型后,需要对车架进行网格划分。

网格划分是将车架模型划分为多个小单元(或称为网格元素)的过程,这些小单元可以是三角形、四边形、六边形等。

划分网格的目的是为了将车架模型离散化,使得它可以由有限个离散点、面和体来表示。

建立网格后,下一步是定义车架的材料性质。

车架通常由金属或复合材料制成,因此需要将其材料性质输入到ANSYS中。

这些性质包括杨氏模量、泊松比、密度等。

在车架有限元分析中,通常假设材料是各向同性的。

完成了几何建模和材料定义后,接下来可以定义分析类型。

车架有限元分析通常涉及到静态应力分析、模态分析和疲劳分析等。

静态应力分析用于评估车架在静态荷载下的强度和刚度。

模态分析用于确定车架在自由振动下的固有频率和振型。

疲劳分析用于评估车架在长期运行中的疲劳寿命。

对于静态应力分析,需要定义边界条件和加载情况。

边界条件包括固支条件和约束条件,用于限制车架在一些方向上的位移。

加载情况可以是外部力或者预定义的位移。

在进行静态应力分析时,可以计算车架结构的最大应力、最大位移和变形等,用于评估车架的结构强度和刚度。

对于模态分析,需要定义边界条件,用于确定车架的固有频率和振型。

在车架的自由振动中,可以确定车架的主要振型,从而评估其在各个振型下的刚度和振动特性。

对于疲劳分析,需要定义加载循环和载荷幅值。

加载循环可以是振动循环或者工况循环,载荷幅值决定了车架在每个加载循环中的受力情况。

一、ANSYS建模

选择Main Menu\Preprocessor\Modeling\Create\Keypoints\In Active CS,出现图2.1的对话框,输入第1点的坐标。

然后点Apply。

依次输入纵梁的各个坐标。

结果如图2.2。

图2.1 生成点对话框

图2.2 生成的纵梁关键点

图2.3 横梁关键点

建立第3,4,5,6横梁在纵梁上的关键点。

选择Main

Menu\Preprocessor\Modeling \Create\Keypoints\In Active CS命令。

copy各个横梁的点,以建立横梁翼板。

选择Main Menu\Preprocessor\Modeling\Copy\Keypoints,建立了图2.3中横梁关键点。

图2.4 车架骨架关键点

将现所有点向Y轴的负方向偏移100mm,仍然用copy命令。

然后将所有点镜像Main Menu\Preprocessor\Modeling\Reflect\Keypoints,以xz平面为镜象中心。

结果如图2.4。

基本生成了NJ1030车架骨架点模型。

图2.5 车架轮廓

将所有的关键点连接生成线(必须依次连接并且都在同一平面内)并如图2.5所示:Main Menu\Preprocessor\Modeling\Create\Lines\Straight Line。

将所有的线连接生成面(必须依次连接并且都在同一平面内),结果如图2.6:Main Menu\Preprocessor\Modeling\Create\Areas\Arbitrary\By Lines。

为了将车架所有的面连接起来以进行网格划分和对梁厚度的不同的设立,需要将所有的面粘合起来。

选择Main Menu\Preprocessor\Modeling\Operate\Booleans\Glue\Areas出现对话框,选择Pick ALL即可。

图2.6 NJ1030车架骨架几何模型

至此NJ1030车架的有限元模型以在ANSYS中建立成功。

二、ANSYS中车架模型的网格划分

1.单元的定义

选择Main Menu\Preprocessor\Element Type单击得到Element Types对话框。

单击Add 按钮,出现Library of Element Types 对话框(如图2.9所示)。

本车架结构为梁架结构,建议采用SHELL 93单元。

选择相应的单元类型,单击OK按钮。

单元Close。

图2.9 Element Types对话框

2.设定实常数

选择Main Menu\Preprocessor\Real Constants\Add/Edit/Delete命令,弹出Real Constants对话框,单击Add按钮添加参数。

弹出实常数所属类型设置对话框以后,确认要添加的实常数所属单元类型为SHELL93,单击OK按钮,弹出如图2.10所示的参数设定对话框,将Shell thickness at node I TK(I)参数设置为“2”(为set1的参数)。

图2.10厚度参数设定对话框

3.定义材料属性

选择Main Menu\Preprocessor\Material Props\Material Models命令,弹出如下图2.11所示的材料属性定义对话框1,在Material Models Available框中选择Structural\Linear\Elastic\Isotropic项。

出现如图2.12所示的材料属性定义对话框

2后,设定杨氏弹性模量EX为“2E5”,设定泊松比PRXY为“0.3”。

单击OK 按钮退出图2.12所示的材料属性定义对话框2。

选择图2.11材料属性定义对话框1中的Structural\Density项。

弹出图2.13材料属性定义3对话框后,设定密度DENS为“7.856E-9”。

单击OK退出图2.13材料属性定义对话框3。

图2.11材料属性定义对话框1

图2.12材料属性定义对话框2

图2.13材料属性定义对话框3

4. 文件保存

选择Utility Menu\File\Save As命令,弹出如下图2.14的对话框。

在Save

Database to 文本框中输入自定义的文件名“file”,然后单击OK按钮。

图2.14文件保存

5. 生成网格

选择Main Menu\Preprocessor\Meshing\MeshTool命令,弹出如下图2.15所示的MeshTool对话框。

然后单击上面的set按钮,出现如下图2.16所示的对话框,在Real constant set number对话框中选择1,用来定义即将要被划分网格的梁的厚度,单击OK按钮。

然后在图2.15对话框中进行以下操作。

开启智能网格划分器(Smart Sizing),将精度设置为3级(精度等级越高,获得的网格越好,但消耗的计算机资源越多)确认MeshTool的各项为:Areas,Quad(四面结构),Free单击Mesh弹出拾取对话框以后选取横梁所有的面(除第一横梁的前端面)。

单击Apply,网格划分好后,再在图2.15对话框中单击set按钮,出现图2.16对话框后,再在Real constant set number对话框中选择3,单击OK按钮,接着完成上同上的操作,将第一横梁的前端面划分好网格。

如上步骤,再在图2.17对话框中单击set 按钮,出现图2.16对话框后,再在Real constant set number 对话框中选择2,完成同样操作后,选取所有的纵梁面进行纵梁网格的划分。

至此,NJ1030货车车架的网格划分已全部完成。

其结果如图2.17所示:

图2.17网格划分图

6.网格细化

如果用户对网格划分基本满意但希望在某个区域划分更多的单元,可在选定的节点、单元、关键点、线或者面附近细化局部网格,这些选顶图元附近的图

2.16网格属性对话框

图2.15网格划分工具对话框

单元被分裂以生成新的单元。

选择Main Menu\Preprocessor\Meshing\MeshTool命令,弹出图2.15所示的MeshTool对话框。

单击Refine at 选择框中选择细化种类为单元,单击Refine 按钮。

选择所需要细化的单元进行网格细化。

三、车架模型边界约束的模拟

1.加载

考虑车架承受的自身重力和满载时的最大总质量,受力均匀分布在车架上(选择车架上12个均匀分布的点作为加载点)。

具体操作步骤如下,选择MainMenu\Solution\DefineLoads\Apply\Structural\Force/Moment\On Nodes命令。

选择如下图的12个点,加上相等的力:F=-3490*9。

8*1.2*3.0/12=-10260N(1.2为安全系数,3.0位动载系数,3490为满载质量,应为力方向与坐标Z方向相反,所以为负值)。

加载重力加速度:选择Main Menu\Solution\Define Loads\Apply\Structural\Inertia\Gravity命令。

在出现对话框中的Global Cartesian Z —comp中输入9800(因为在ANSYS中计算单位为吨,故重力加速度为9800N

重力加速度的方向为向上。

)如下图2.18所示。

图2.18重力加速度输入框

加速度与受力加载图如图2.19。

图2.19加速度与受力加载图

2.约束

在加约束过程中,应当注意既要消除模型的刚体运动,又不能过约束,产生附加应力。

又考虑到在刚度和强度校核过程中,为了便于进行模拟,约束在前悬处两根纵梁上的三个平动自由度(X、Y、Z的平动自由度)和后悬处两纵梁上的一个平动自由度(Z的平动自由度),根据车辆实际使用的条件,合理约束相应节点。

这样可消除结构刚体运动,从而求得在载荷作用下的车架变形。

具体步骤如下:选择Main Menu\Solution\Define Loads\Apply\Structural\ Displacement\On Nodes命行约令。

然后选择如下图2.20所示的位置约束。

图2.20约束位置图

至此NJ1030货车车架模型的边界条件的模拟已经全部完成。