残余应力对变形的影响与措施

- 格式:doc

- 大小:97.50 KB

- 文档页数:7

钢结构工程焊接应力与变形差生的危害及采取的措施随着“绿色建筑”理念的推广,以钢结构件为主体框架结构结合复合砌筑体结构已成为一种必然趋势,因为以钢结构为主的框架结构的回收利用性有效避免钢筋混凝土结构建筑垃圾的产生,具有可持续性。

由于钢结构工程的特有型,焊接作业时钢结构工程最重要的工序之一,而焊接应力及焊接变形产生是影响钢结构安全性及可靠性的重要因素。

本文着重对焊接应力及焊接变形的危害及所采取的对应措施进行分析。

一、焊接应力与变形产生机理焊接热输入引起材料不均匀局部加热,使焊缝区熔化,而熔池毗邻的高温区材料的热膨胀则受到周围材料的限制,产生不均匀的压缩塑性变形。

在冷却过程中,已发生压缩塑性变形的这部分材料又受到周围材料的制约,不能自由收缩,在不同程度上又被拉伸而卸载,与此同时,熔池凝固,金属冷却收缩也产生了相应的收缩拉应力和变形。

这种随焊接热过程而变化的内应力场和构件变形,称为瞬态应力与变形。

而焊后,在室温条件下,残留于构件中的内应力场和宏观变形称为焊接残余应力与焊接残余变形。

焊接残余应力和变形,严重影响焊接构件的承载力和构件的加工精度,应从设计、焊接工艺、焊接方法、装配工艺着手降低焊接残余应力和减小焊接残余变形。

二、焊接残余应力的危害及降低焊接应力的措施1.焊接残余应力的危害影响构件承受静载能力;影响结构脆性断裂;影响结构的疲劳强度;影响结构的刚度和稳定性;易产生应力腐蚀开裂;影响构件精度和尺寸的稳定性。

2.降低焊接应力的措施(1)设计措施尽量减少焊缝的数量和尺寸,在减小变形量的同时降低焊接应力;防止焊缝过于集中,从而避免焊接应力峰值叠加;要求较高的容器接管口,宜将插入式改为翻边式。

(2)工艺措施采用较小的焊接线能量,减小焊缝热塑变的范围,从而降低焊接应力;合理安排装配焊接顺序,使焊缝有自由收缩的余地,降低焊接中的残余应力;层间进行锤击,使焊缝得到延展,从而降低焊接应力;焊接高强钢时,选用塑性较好的焊条;预热拉伸补偿焊缝收缩(机械拉伸或加热拉伸);采用整体预热;降低焊缝中的含氢量及焊后进行消氢处理,减小氢致集中应力。

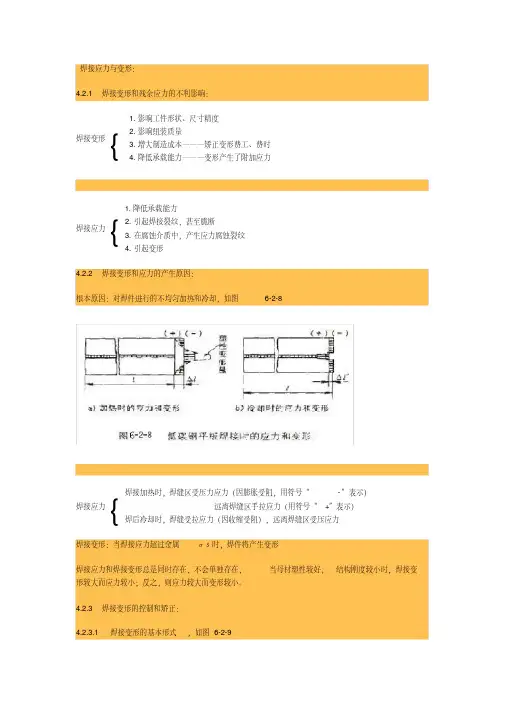

焊接应力与变形:4.2.1 焊接变形和残余应力的不利影响:焊接变形{1.影响工件形状、尺寸精度2.影响组装质量3.增大制造成本———矫正变形费工、费时4.降低承载能力———变形产生了附加应力焊接应力{1.降低承载能力2.引起焊接裂纹,甚至脆断3.在腐蚀介质中,产生应力腐蚀裂纹4.引起变形4.2.2 焊接变形和应力的产生原因:根本原因:对焊件进行的不均匀加热和冷却,如图6-2-8焊接应力{焊接加热时,焊缝区受压力应力(因膨胀受阻,用符号“-”表示)远离焊缝区手拉应力(用符号“+”表示)焊后冷却时,焊缝受拉应力(因收缩受阻),远离焊缝区受压应力焊接变形:当焊接应力超过金属σs时,焊件将产生变形焊接应力和焊接变形总是同时存在,不会单独存在,当母材塑性较好,结构刚度较小时,焊接变形较大而应力较小;反之,则应力较大而变形较小。

4.2.3 焊接变形的控制和矫正:4.2.3.1 焊接变形的基本形式,如图6-2-9如图6-2-9 常见的焊接残余变形的类型1、2---纵向收缩量 3---横向收缩量 4、5---角变形量 f---挠度(1)收缩变形:即焊件沿焊缝的纵向和横向尺寸减少,是由于焊缝区的纵向和横向收缩引起的。

如图5-2-9 a(2)角变形:即相连接的构件间的角度发生改变,一般是由于焊缝区的横向收缩在焊件厚度上分布不均匀引起的。

如图5-2-9b(3)弯曲变形:即焊件产生弯曲。

通常是由焊缝区的纵向或横向收缩引起的。

如图5-2-9c(4)扭曲变形:即焊件沿轴线方向发生扭转,与角焊缝引起的角度形沿焊接方向逐渐增大有关。

如图5-2-9d(5)失稳变形(波浪变形):一般是由沿板面方向的压应力作用引起的。

如图5-2-9e4.2.3.2 控制焊接变形的措施(1)设计措施(详见焊接结构设计)尽量减少焊缝的数量和尺寸,合理选用焊缝的截面形状,合理安排焊缝位置──尽量使焊缝对称或接近于构件截面的中性轴(以减少弯曲变形)。

如图6-2-10图6-2-10 焊缝位置安排(2)工艺措施①反变形法:即焊前使构件产生与焊接残余变形方向相反的变形,使焊后变形相互抵消。

钢桥焊缝残余应力与变形分析一、概述钢桥是指上部结构主要承重部分是用钢材制成的桥梁,它自重较轻,跨越能力大,抗拉、抗压、抗剪强度高,可用于复杂桥型和景观桥。

在工程中,经常能见到的钢桥类型有:梁桥(I型板梁、桁梁、箱梁),拱桥(系杆拱,箱形拱、桁架拱),索桥(悬索桥和斜拉桥)。

我国迄今已建造了3600余座各式钢桥。

仅在长江上已有各种型式的桥梁30余座,其中接近半数为钢桥。

关于焊接钢桥,可以公路桥为对象作比较,按大跨径悬索桥的跨径L≥600m,大跨径斜拉桥L≥400m,进行不完全统计。

90年代以来中国已建成大跨径悬索桥7座,大跨径斜拉桥10座;同时期国外建成的大跨径悬索桥有10座(其中日本6座),大跨径斜拉桥有15座(其中日本6座)。

按跨径大小排序,在世界上建成的全部悬索桥中排名前十位的焊接钢桥中,中国有2座:江阴长江大桥(L=1385m)排名第四,香港青马大桥(L=1377m)排名第五;斜拉桥排名前十位的焊接钢桥中,日本的多多罗大桥L=890m,居首位;中国有6座桥,排名第三、四、五、六、七和第九(南京长江二桥L=628m,排第三位;武汉长江三桥L=618m,排第四位)。

钢桥是由钢板、型钢等组合连接制成基本构件,如梁、柱、桁架杆件等,运到工地后再通过安装连接组成整体结构。

连接在钢桥中占有很重要的地位。

钢桥中部件的连接方法主要有铆钉连接、螺栓连接和焊接三类。

焊接是现代钢桥最主要的连接方法,它是对钢材从任何方位、角度和形状相交都能方便使用,一般不需要附加连接板、连接角钢等零件,也不需要在钢材上开孔,不使截面受到削弱。

因此,它的构造简单,节省钢材,制作方便,并易于采用自动化操作,生产效率高。

此外,焊接的刚度较大,密封性较好。

常见的焊接方法有电弧焊、栓钉焊,电弧焊又常分为手工电弧焊、埋弧焊和气体保护焊。

焊缝连接中按焊体钢材的连接方式可分为对接接头、搭接接头、T型接头、角接接头等形式。

但焊接也存在着它不足的一面,焊缝附近钢材因焊接的高温作用而形成热影响区,其金相组织和机械性能发生变化,某些部位材质变脆;焊接过程中钢材受到不均匀的高温和冷却,使结构产生焊接残余应力和残余变形,影响结构的承载力、刚度和使用性能;焊缝可能出现气孔、夹渣、咬边、弧坑裂纹、根部收缩、接头不良等影响结构疲劳强度的缺陷。

残余应力对塑性变形的影响残余应力对塑性变形的影响残余应力是指在物体经历了一定的应变过程后,应变被完全释放,但应力仍然存在的一种现象。

在塑性变形中,残余应力对于物体的性能和行为起着重要的影响。

下面将逐步探讨残余应力对塑性变形的影响。

首先,残余应力可以改变材料的力学性能。

在材料经历塑性变形过程后,原本应力分布已经发生了改变。

然而,由于某些原因,部分应力不能得到完全释放,形成了残余应力。

这些残余应力可以导致材料的力学性能发生变化。

例如,残余应力可以增加材料的硬度和强度,使其更难发生塑性变形。

这在某些工程应用中是有益的,可以提高材料的耐用性和承载能力。

其次,残余应力对材料的形状稳定性具有重要影响。

在塑性变形过程中,材料的形状可能发生变化,例如产生弯曲或扭转。

残余应力的存在可以抵消部分形变,并使材料更加稳定。

这对于需要保持形状稳定性的结构件非常重要,例如航空航天器中的零件。

此外,残余应力还可能引起材料的变形和破坏。

当残余应力超过材料的承载能力时,可能导致材料的形变和破坏。

这在一些材料中特别重要,例如玻璃和陶瓷等易脆材料。

残余应力可以导致材料发生应力集中,从而引发裂纹的扩展和破碎。

最后,残余应力还可能影响材料的使用寿命和可靠性。

在一些情况下,残余应力可能会导致材料的疲劳寿命降低。

由于应力集中的存在,材料在长期的应力加载下更容易发生疲劳破坏。

因此,在工程设计中,必须考虑和控制残余应力,以确保材料的可靠性和使用寿命。

总结起来,残余应力对塑性变形有着重要的影响。

它可以改变材料的力学性能,影响形状稳定性,引起变形和破坏,并影响材料的使用寿命和可靠性。

因此,在工程设计和制造过程中,必须认真考虑和控制残余应力,以确保材料和结构的性能和安全性。

焊接残余应力对构件的危害是1、对结构刚度的影响当外载产生的应力与结构中某区域的残余应力叠加之和达到屈服点时,这一区域的材料就会产生局部塑性变形,丧失了进一步承受外载的能力,造成结构的有效截面积减小,结构的刚度也随之降低。

2、对受压杆件稳定性的影响当外载引起的压应力与残余应力中的压应力叠加之和达到屈服点口。

,这一部分截面就丧失进一步承受外载的能力。

这就削弱了构件的有效截面积,并改变了有效截面积的分布,降低了受压杆件的稳定性。

3、对静载强度的影响没有严重应力集中的焊接结构,只要材料具有一定的塑性变形能力,残余应力不影响结构的静载强度。

反之,如材料处于脆性状态,则拉伸残余应力和外载应力叠加有可能使局部区域的应力首先达到断裂强度,导致结构早期破坏。

4、对疲劳强度的影响残余应力的存在使变载荷的应力循环发生偏移。

这种偏移,只改变其平均值,不改变其幅值。

结构的疲劳强度与应力循环的特征有关,当应力循环的平均值增加时,其极限幅值就降低,反之则提高。

因此,如应力集中处存在着拉伸残余应力,疲劳强度将降低。

5、对焊件加工精度和尺寸稳定性的影响机械加工把一部分材料从焊件上切除时,此处的残余应力也被释放。

残余应力原来的平衡状态被破坏,焊件发生变形,加工精度受影响。

6、对应力腐蚀开裂的影响应力腐蚀开裂是拉伸残余应力和化学腐蚀共同作用下产生裂纹的现象,在一定材料和介质的组合下发生。

应力腐蚀开裂所需的时间与残余应力大小有关,拉伸残余应力越大,应力腐蚀开裂的时间越短。

焊接残余应力消除方法有:利用锤击焊缝区来控制焊接残余应力焊后用小锤轻敲焊缝及其邻近区域,使金属展开,能有效地减少焊接残余应力。

利用预热法来控制焊接残余应力构件本体上温差越大,焊接残余应力也越大。

焊前对构件进行预热,能减小温差和减慢冷却速度,两者均能减小焊接残余应力。

利用“加热减应区法”来控制焊接残余应力焊接时,加热那些阻碍焊接区自由伸缩的部位,使之与焊接区同时膨胀和同时收缩,就能减小焊接应力,这种方法称为“加热减应区法”,加热的部位就称之为“减应区”。

残余应力对轴承套圈磨削变形的影响顾立(铁姆肯(无锡)轴承有限公司江苏无锡214028)摘要:针对薄壁类轴承套圈的磨削变形问题,从内应力的角度加以分析和讨论,提出以调整热处理工艺为主,调整磨削工艺为辅的方法,解决薄壁类轴承套圈的磨削变形问题。

关键词:轴承套圈、磨削变形、残余应力、淬回火工艺Residual Stress’s Impact on Grinding Distortion of the Bearing Ring Abstrac t:With regard to the issue of distortion from grinding of the thin wall-thickness bearing rings, it is mentioned to go through analysis or discussion from the riew-point of internal stress. Conclusion is to take adjusting the heat-treat process as the main while taking adjusting the grinding process as the subsidiary. By this method we seek a final solution of the issue of distortion from grinding of the thin wall-thickness bearing rings.Key words:bearing rings, distortion of grinding,residual stress, process of quenching and tempering.1 引言本公司是一家专门生产轴承的外资企业,生产国际品牌的调心滚子轴承。

在生产过程中,经常出现套圈粗磨后直径变动量(V DP)超差,后道工序无法消除而报废的问题。

焊接残余应力和焊接变形对钢结构的影响以及消除和调整的措施作者:李廷凯李玉振来源:《世界家苑》2018年第02期摘要:随着焊接技术也已经发展的越来越普及,但是焊接残余应力和焊接变形对钢结构的影响非常大,必须加强对焊接质量研究。

本文对焊接残余应力和焊接变形对钢结构的影响以及消除和调整进行了探讨分析。

关键词:焊接残余应力;焊接变形;钢结构;消除和调整1 焊接残余应力产生的原因1.1 塑性压缩造成的纵向残余应力在焊接的过程中,由于温度上的差距,焊缝及其周围都会受到因热膨胀和周围温度较低的金属的拘束,从而产生压缩塑性应变。

当焊接完成之后,温度骤减,母性材料就会制约着焊缝和近缝区域之间的收缩,这就在很大程度上导致了残余应力的存在。

并且残余应力的范围将会和高温环境下造成的塑性范围相一致,弹性拉伸区域和残余拉应力也是相对应的。

从这些都可以看出来,塑性压缩就是造成焊接过程中纵向残余应力的主要原因。

1.2 塑性压缩的应变导致的横向残余应力塑性压缩的应变,除了能够说成是造成纵向残余应力的主要原因,同时也能理解为造成横向残余应力的原因之一,但是造成横向残余应力的主要原因是母材的收缩。

当对母材进行焊接时,母材会出现膨胀现象,并且当焊接缝的金属材料逐渐形成固体时,膨胀中的母材必定会受到压缩,这种塑性压缩是横向收缩中的重要的一部分,焊缝自身那一小部分收缩仅仅只占到横向收缩的十分之一左右。

主要的横向收缩那部分存在于焊接缝沿着焊缝轴线进行切割后的中心区域,那才是拉应力中的横向应力。

2消除残余应力的方法2.1 热处理的方法这种方法对于焊件的性能有着至关重要的作用,它不仅可以消除残余应力,还能够改进焊接接头的性能。

热处理方法就是在焊件还处在高温条件下的时候,去降低屈服点和蠕变现象,从而实现去除残余应力的一种方法。

这种方法分为两个步骤,首先就是总体热处理,其次是局部热处理。

在总体热处理的过程中,加热的温度和保温时间和加热以及冷却速度都会影响到去除焊接残余应力的效果。

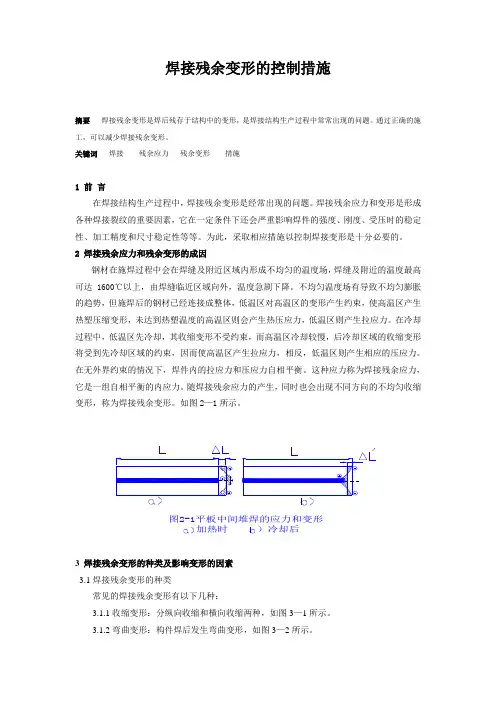

焊接残余变形的控制措施摘要焊接残余变形是焊后残存于结构中的变形,是焊接结构生产过程中常常出现的问题。

通过正确的施工,可以减少焊接残余变形。

关键词焊接残余应力残余变形措施1 前言在焊接结构生产过程中,焊接残余变形是经常出现的问题。

焊接残余应力和变形是形成各种焊接裂纹的重要因素,它在一定条件下还会严重影响焊件的强度、刚度、受压时的稳定性、加工精度和尺寸稳定性等等。

为此,采取相应措施以控制焊接变形是十分必要的。

2 焊接残余应力和残余变形的成因钢材在施焊过程中会在焊缝及附近区域内形成不均匀的温度场,焊缝及附近的温度最高可达1600℃以上,由焊缝临近区域向外,温度急剧下降。

不均匀温度场有导致不均匀膨胀的趋势,但施焊后的钢材已经连接成整体,低温区对高温区的变形产生约束,使高温区产生热塑压缩变形,未达到热塑温度的高温区则会产生热压应力,低温区则产生拉应力。

在冷却过程中,低温区先冷却,其收缩变形不受约束,而高温区冷却较慢,后冷却区域的收缩变形将受到先冷却区域的约束,因而使高温区产生拉应力,相反,低温区则产生相应的压应力。

在无外界约束的情况下,焊件内的拉应力和压应力自相平衡。

这种应力称为焊接残余应力,它是一组自相平衡的内应力。

随焊接残余应力的产生,同时也会出现不同方向的不均匀收缩变形,称为焊接残余变形。

如图2—1所示。

3 焊接残余变形的种类及影响变形的因素3.1焊接残余变形的种类常见的焊接残余变形有以下几种:3.1.1收缩变形:分纵向收缩和横向收缩两种,如图3—1所示。

3.1.2弯曲变形:构件焊后发生弯曲变形,如图3—2所示。

3.1.3角变形:焊后构件的平面绕焊缝产生的角位移,常见如图3—3所示。

3.1.4扭曲变形:绕构件轴线扭曲,如图3—4所示。

3.1.5波浪变形:焊后构件呈波浪形,如图3—5所示。

3.1.6错边变形:在焊接过程中,两焊接件的热膨胀不一致,可能引起长度方向上的错边和厚度方向上的错边,如图3—6所示。

残余应力的产生残余应力的产生、影响及防控措施崔曙东摘要:对钢结构而言,残余应力的存在,是影响结构脆断、疲劳破损和结构稳定性降低的重要因素。

本文试图对残余应力的产生、对结构的影响和如何有效降低残余应力及影响作简单分析。

关键词:残余应力脆断疲劳破损刚度稳定性1引言钢结构自问世以来,由于其具备的强度高、自重轻、抗震性能好、、施工速度快、地基基础费用省、结构占用面积少、工业化程度高等一系列优点,钢结构在建筑领域被广泛应用。

但是,也不能否认,钢结构还存在着许多缺陷和隐患,例如稳定性从一开始就一直是钢结构中无法回避的问题,还有随着钢结构建筑的深入发展,脆断和疲劳破损等问题也越来越突出。

而上述的诸多问题,无一不与构件内部的残余应力存在密切联系,本文试图从实际出发,探讨残余应力的产生过程、对结构或构件的影响以及如何有效降低残余应力及影响。

多,计算残余应力又极为复杂,因此给残余应力的研究带来了许多困难,对焊接结构的残余应力研究就显得尤为重要。

[1]2.1.1沿焊缝轴线方向的纵向焊接残余应力施焊时,焊缝附近温度最高,在焊缝区以外,温度则急剧下降。

焊缝区受热而纵向膨胀,但这种膨胀因变形的平截面规律(变形前的平截面,变形后仍保持平面)而受到其相邻较低温度区的约束,使焊缝区产生纵向压应力。

由于钢材在高温时呈塑性状态(称为热塑状态),因而高温区这种压应力使焊缝区的钢材产生塑性压缩变形,这种塑性变形当温度下降、压应力消失时是不能恢复的。

在焊后的冷却过程中,如假设焊缝区金属能自由变形,冷却后钢材因已有塑性变形而不能恢复其原来长度。

事实上由于焊缝区与其邻近钢材是连续的,焊缝区因冷却产生的收缩变形又因平截面变形的平截面规律受到邻近低温区的钢材的约束,使焊缝区产生拉应力。

这个拉应力当焊件完全冷却后仍残留在焊缝区的钢材内,故名焊接残余应力,对于低合金钢材焊接后的残余应力常可达到其屈服点。

又因截面上残余应力必须自相平衡,焊缝区以外的钢材截面内必然有残余压应力。

焊接残余应力和焊接变形对钢结构的影响以及消除和调整的措施摘要:焊接残余应力和焊接变形是钢结构产生变形和开裂的主要原因。

本文以焊接残余应力和焊接变形为对象,分别讨论了残余应力对钢结构刚度、静力强度、疲劳强度、应力腐蚀等的影响,促使结构发生脆性断裂、疲劳断裂、应力腐蚀开裂、低温变脆等以及造成的焊接变形的种类。

应采取措施对焊接残余应力和焊接变形加以消除和调整。

关键词:钢结构焊接残余应力焊接变形钢结构是钢材通过一定的设计方法做成构件,构件再通过一定的连接方式连接成的整体结构承力体系或传力体系。

连接方式及其质量优劣直接影响钢结构的工作性能。

焊接连接是目前钢结构最主要的连接方式。

但在焊接过程中,在焊缝附近的热影响区内,钢材的金相组织发生改变,导致局部材质变脆;焊接残余应力和残余变形使受压构件承载力降低;焊接结构对裂纹很敏感,局部的裂缝一旦发生,就容易扩展到整体。

一、焊接残余应力钢材的焊接是一个不均匀的加热和冷却的过程。

在施焊时,焊缝及其附近区域的温度很高,而临近区域温度则急剧的下降,导致不均匀的温度场。

不均匀的温度场产生不均匀的膨胀,温度低的区域膨胀量小限制了高温度区域钢材的膨胀。

当焊接温度场消失后,构件内部产生应力,这种应力称为焊接残余应力。

(一)焊接残余应力对钢结构的影响1.对钢结构刚度的影响焊接残余应力使构件的有效截面减小,丧失进一步承受外载的能力。

焊接残余应力的存在还会增大结构的变形,降低结构的刚度。

2.对静力强度的影响由于焊接应力的自相平衡,使受压区和受拉区的面积相等。

构件全截面达到屈服强度所承受的外力与无焊接应力的轴心受拉构件全截面达到屈服强度时的应力相等,因此不影响静力强度。

3.对疲劳强度的影响残余应力的存在使应力循环发生偏移。

这种偏移,只改变其平均值,不改变其幅值。

当应力循环的平均值增加时,其极限幅值就降低,反之则提高。

4.对应力腐蚀开裂的影响应力腐蚀开裂是拉伸残余应力和化学腐蚀作用下产生裂纹的现象,在一定材料和介质的组合下发生。

焊接残余应力的消除方法焊接残余应力是焊接技术带来的一个几乎无法避免的缺陷,其危害众所周知。

当焊接造成的残余应力会影响结构安全运行时,还需设法消除焊接残余应力,改善焊接接头的塑性和韧性,以提高焊件结构性能。

一、焊接的应力与应变:在接过程中,由于焊接件产生温度梯度,接头组织和性能的不均匀,就会在焊件内产生应力和应变。

焊后残留在焊件内的焊接应力就是焊接残余应力,它是没有外载荷作用时就存在的应力。

二、焊接残余应力的危害:焊接残余应力与外载荷产生的应力叠加,局部区域应力过高,使结构承载能力下降,引起裂纹和变形,使焊件形状和尺寸发生变化,需要进行矫形。

变形过大会因无法矫形而报废甚至导致结构失效。

三、减少焊接残余应力和变形的措施:①设计②焊接工艺如:➢尽量减少焊接接头数量➢相邻焊缝间应保持足够的间距➢尽可能避免交叉,避免出现十字焊缝➢焊缝不要布置在高应力区➢焊前预热等等四、焊后残余应力的消除方法消除焊接残余应力的方法有:热处理、锤击、振动法和预载法等。

1、热处理消除法焊后热处理是一种消除焊接残余应力常用的方法。

工程上我们主要用退火处理,退火温度越高、保温时间越长,消除焊接残余应力的效果就越好。

但是温度过高,使工件表面氧化比较严重,组织可能发生转变,影响工件的使用性能,存在弊端。

蠕变应力松弛理论为热处理消除焊接残余应力提供了另一条思路,工件在较低温度时会发生蠕变,材料内部的残余应力会因应力松弛而得到释放,只要保温时间足够长,理论上残余应力可完全消除。

在低温消除焊接残余应力时,材料的组织和性能变化甚微,几乎不影响材料的使用性能,而且低温处理材料表面的氧化和脱碳也比较小,这就可以在材料的力学性能和组织基本不变的情况下达到降低材料焊接残余应力的目的。

2、锤击消除法焊后采用带小圆头面的手锤锤击焊缝及近缝区,使焊缝及近缝区的金属得到延展变形,用来补偿或抵消焊接时所产生的压缩塑性变形,使焊接残余应力降低。

锤击时要掌握好打击力量,保持均匀、适度,避免因打击力量过大造成加工硬化或将焊缝锤裂。

残余应力与变形的关系-回复残余应力与变形的关系是材料力学研究的重要课题之一。

在实际工程应用中,材料经历了外力的作用后,即使外力消失,材料内部仍存在一定的残余应力。

残余应力是指在物质内部形成的应力状态,该状态保存在物质内部,在无外力作用的情况下仍存在。

它是材料加工和工程使用过程中产生的应力留在材料内部导致的现象。

残余应力与变形之间的关系可以通过以下步骤来回答:第一步:产生残余应力的原因和方式在材料加工过程中,形变通常是无法完全弹性恢复的。

这意味着材料在变形后会产生内部应力,而这些应力不会随着外力消失而消失。

常见的产生残余应力的方式包括:1. 冷加工:材料在冷加工(如锻造、压延等)中,由于变形速度较大,形成的应力无法及时释放,导致产生残余应力。

2. 焊接:焊接过程中,由于热变形和冷却过程中的温度差异,会导致产生残余应力。

3. 热处理:热处理过程中,由于材料晶粒的重新排列和形变,会产生残余应力。

第二步:残余应力的影响残余应力对材料性能和工件的使用寿命有着重要影响。

它们可能导致以下问题:1. 延长材料疲劳寿命:残余应力降低了材料的疲劳强度和寿命,因为它们对材料内部的位错和裂纹起到了催化作用。

2. 引起尺寸变化:残余应力可能导致材料或工件的尺寸变化,使其与设计要求不符。

3. 引发应力腐蚀和应力开裂:由于残余应力,材料对环境中的腐蚀性介质更加敏感,从而可能导致应力腐蚀和应力开裂。

第三步:衡量残余应力的方法为了更好地了解残余应力对材料的影响,需要进行残余应力的测量。

常见的残余应力测量方法包括:1. X射线衍射法:通过测量材料晶体的衍射角度,来确定残余应力的大小。

2. 中子衍射法:利用中子束的衍射效应来测量残余应力。

3. 非破坏性测试方法:如超声波测量、光学方法等,可以通过测量材料的声波传播速度或变形情况来得到残余应力。

第四步:减小或消除残余应力的方法为了减小或消除残余应力,可以采取以下方法:1. 热处理:通过热处理过程中的热处理温度和时长来改变晶体结构,使残余应力得到释放或减小。

残余应力对热处理的影响全文共四篇示例,供读者参考第一篇示例:残余应力是指在金属或合金材料中经历过加工、焊接或淬火等工艺后,所产生的未完全释放的内部应力。

这些残余应力会影响材料的性能和稳定性,造成一系列不利影响。

本文将探讨残余应力对热处理的影响,并探讨如何优化热处理工艺以减少残余应力的影响。

残余应力对热处理的影响主要表现在以下几个方面:1. 破坏性影响:残余应力会导致材料的脆性增加,从而降低其韧性和抗拉强度。

在应力集中处易发生开裂,严重影响材料的使用寿命和安全性。

2. 形变影响:残余应力会导致材料在加工或使用过程中发生形变,导致尺寸不稳定和变形,影响零件的精度和装配质量。

3. 力学性能影响:残余应力会导致材料的本构关系发生变化,破坏原有的力学性能。

应力的增加会导致材料的硬度和强度降低。

4. 退火效果影响:残余应力对热处理的效果有负面影响。

在退火时,残余应力会导致再次产生形变和应力集中,从而影响退火效果和晶粒的再结晶过程。

为了减少残余应力对热处理的影响,我们可以采取以下措施:1. 合理控制加工工艺:在加工过程中,应合理控制温度、速度和应力等参数,避免产生过大的残余应力。

2. 适当退火处理:在材料加工后进行适当的退火处理,可减少残余应力的影响,恢复材料的力学性能和结构稳定性。

3. 采用热处理工艺:在产品设计和制造过程中,合理选择热处理工艺,如淬火、回火或正火等,可以减少残余应力的产生,提高材料的性能和稳定性。

4. 精确控制温度和时间:在热处理过程中,应精确控制温度和时间,避免过热或过冷,以减小残余应力的产生。

残余应力对热处理有着不可忽视的影响,我们需要重视残余应力的形成和影响机制,并采取合适的措施减少其影响。

通过合理的工艺优化和热处理处理,我们可以有效减少残余应力的产生,提高材料的性能和稳定性,确保产品质量和安全性。

【字数达到要求,2000字】。

第二篇示例:残余应力是指在零应力下发生形变后,当去掉外加的载荷或变温后,材料内部所保留的应力。

焊接残余应力和残余变形一、焊接残余应力和残余变形的成因钢结构的焊接过程是一个不均匀加热和冷却的过程。

在施焊时,焊件上产生不均匀的温度场,焊缝及附近温度最高,达1600℃以上,其邻近区域则温度急剧下降。

不均匀的温度场要求产生不均匀的膨胀和收缩。

而高温处钢材的膨胀和收缩要受到两侧温度较低、胀缩较小的钢材的限制,从而使焊件内部产生残存应力并引起变形,此即通称的焊接残余应力和残余变形。

二、焊接残余应力和残余变形(一)焊接残余应力焊接残余应力按其方向可分为纵向残余应力、横向残余应力和厚度方向残余应力。

1. 纵向残余应力。

图2-38是焊接残余应力的示例。

图2-38(a)是两块钢板平接连接,焊接时钢板焊缝一边受热,将沿焊缝方向纵向伸长。

但伸长量会因钢板的整体性,受到钢板两侧未加热区域的限制,由于这时焊缝金属是熔化塑性状态,伸长虽受限,却不产生应力(相当于塑性受压)。

随后焊缝金属冷却恢复弹性,收缩受限将导致焊缝金属纵向受拉,两侧钢板则因焊缝收缩倾向牵制而受压,形成图2-38(b)所示的纵向焊接残余应力分布。

它是一组在外荷载作用之前就已产生的自相平衡的内应力。

2. 横向残余应力。

图2-38所示两块钢板平接除产生上述纵向残余应力外,还可能产生垂直于长度方向的残余应力。

由图中可以看到,焊缝纵向收缩将使两块钢板有相向弯曲变形的趋势(如图2-38a中虚线所示)。

但钢板已焊成一体,弯曲变形将受到一定的约束,因此在焊缝中段将产生横向拉应力,在焊缝两侧将产生横向压应力,如图2-38(c)所示。

此外,焊缝冷却时除了纵向收缩外,焊缝横向也将产生收缩。

由于施焊是按一定顺序进行,先焊好的部分冷却凝固恢复弹性较早,将阻碍后焊部分自由收缩,因此,先焊部分就会横向受压,而后焊部分横向受拉,形成如图2-38(d)所示的应力分布。

图2-38(e)是上述两项横向残余应力的叠加,它也是一组自相平衡的内应力。

3. 厚度方向残余应力对于厚度较大的焊缝,外层焊缝因散热较快先冷却,故内层焊缝的收缩将受其限制,从而可能沿厚度方向也产生残余应力,形成三相应力场。

焊接过程中的变形与残余应力分析引言:焊接是一种常见的金属连接工艺,广泛应用于制造业和建筑工程中。

然而,在焊接过程中,由于高温和冷却过程中的热收缩,会导致焊接件发生变形和残余应力。

本文将探讨焊接过程中的变形和残余应力产生的原因,并介绍一些常见的分析方法和解决方案。

一、焊接过程中的变形1.1 焊接热源对金属的影响焊接过程中,焊接热源的加热会引起焊接件的温度升高,导致焊接件发生热膨胀。

当焊接完成后,焊接件冷却时,会发生热收缩。

这种热膨胀和热收缩会导致焊接件发生变形。

1.2 焊接过程中的应力分布焊接过程中,焊接热源引起的温度变化会导致焊接件内部产生应力。

这些应力会导致焊接件发生变形。

特别是在焊接过程中,焊接件的不同部位会受到不同的应力作用,从而引起焊接件的变形。

二、焊接过程中的残余应力2.1 焊接残余应力的形成机制焊接过程中,焊接件在冷却过程中会发生热收缩,但由于焊接件与周围环境的约束,无法自由收缩。

这导致焊接件内部产生残余应力。

残余应力的大小和分布会影响焊接件的性能和使用寿命。

2.2 焊接残余应力对焊接件的影响焊接残余应力会导致焊接件发生变形、裂纹和变脆等问题。

残余应力还会降低焊接件的疲劳寿命和承载能力。

因此,对焊接残余应力进行分析和控制是确保焊接质量的重要环节。

三、焊接过程中变形与残余应力的分析方法3.1 数值模拟方法数值模拟方法是一种常用的分析焊接过程中变形和残余应力的方法。

通过建立焊接过程的数学模型,可以模拟焊接过程中的温度场和应力场。

这种方法可以预测焊接件的变形和残余应力,并优化焊接工艺参数。

3.2 实验方法实验方法是另一种常用的分析焊接过程中变形和残余应力的方法。

通过测量焊接件的变形和残余应力,可以了解焊接过程中的变形和残余应力分布。

实验方法可以验证数值模拟结果的准确性,并为焊接工艺的优化提供参考。

四、焊接过程中变形与残余应力的解决方案4.1 焊接变形的解决方案为了减少焊接变形,可以采取以下措施:- 优化焊接工艺参数,如焊接速度和焊接顺序,以减小热输入和热影响区域。

2.1切削力模型为分析薄壁件变形问题,需建立受力模型、变形模型及数控补偿模型。

而建立准确的受力模型是第一步关键的工作。

图l立铣切削受力模型示意图加工薄壁件多用立铣,所以首先建立立铣切削受力模型,如图l所示。

立铣刀参与切削的部分为侧刃、底刃和刀尖圆角半径。

其中侧刃的受力模型经分析可采用Kline的平均力模型陋1。

建模过程简述如下:因为切削力的大小与切削厚度有关,为方便分析,在侧刃上将总的切削面积划分为许多如图1所示’麓盒飘曩l。

麟寒科学蒸龛鏖赫撩≈≮蝴瓢摹20醍)簿肭礴且.,,二∽,,”作誊筒介t芏瘩剐(f鲫'.鬻D,“舅,‘汉族。

江茵省景弛镇市。

5bIo箩l班娥士研究生38现代企业与先进制造技术高层论坛的负载单元,通过计算所有处在切削区域的每个单元负载,即可获得力的空间分布状态。

对于立铣刀底刃和I刀尖圆角半径部分的受力模型,可参考面铣的受力模型口3建立。

建模过程简述如下:将切削力分解成垂直于刀具前刀面的法向力和刀具前刀面上的摩擦力,将某一瞬时处于切削区域所有的法向力和摩擦力分解到X、Y、Z三个方向,并与测量的切削力建立方程,通过求解可得到模型常量,进而可建立得底刃和刀尖圆角半径部分的受力模型。

2.2切削力对侧壁变形的影响及措施由于切削力的作用,工件的侧壁会产生“让刀”变形。

针对侧壁加工的变形特征,可以从两方面考虑对其进行精度控制。

其一为在常规铣削方式下,通过刀具或工件倾斜进行过切补偿:其二为利用高速加工技术进行分层对称铣削来控制其加工精度。

C—c.Ⅳ^薄图2过切补偿原理示意图如图2所示,薄壁件上端刚性较差,在切削力作用下容易产生弹性变形,A,C两点分别移到彳’,c两点,刀具仅切除A'BDC部分的材料。

走刀过后薄壁弹性恢复,残留CDC。

部分材料未被切除,造成了壁厚加工误差,因此薄壁件加工壁厚超差主要是由于让刀而少切了一块材料。

若刀具能倾斜一个角度,即刀具由DC位置向DC位置偏摆,则在工件最下端径向切深不变,而在工件最上端径向切深增量为万。

径向切深增大导致切削力的增大,进而变形增大,设刀具偏摆后加工中工件变形为万,。

工件回弹后的实际变形将取决于过切的程度与加工中工件变形的程度,若偏摆角度合适,过切与变形部分正好抵消。

,分层对称加工不仅切削力小,能减小加工变形,而且能使应力分布均匀化,同时可以采用大径向切深、小轴向切深加工并充分利用零件整体刚性,是一种有效而实用的侧壁加工工艺方法。

2.3切削力对腹板变形的影响及措施图3为腹板变形示意图,在切削力的作用下,刀具和薄壁件的切削平面都不在正确的位置上。

实切削平面计划的切削平面工件的切削平面图3腹板变形示意图HarukiOBARAt41等人提出的低熔点合金(LowMeltingAlloy)辅助切削方案有效地解决了薄板的加工变形问题。

该方案指出,利用熔点低于100℃的LMA“U-ALLOY70”作为待加工薄板的基座,或者将LMA浇注入薄壁结构型腔,也可以将LMA与真空吸管相配合组成真空夹具。

该方法不仅可以加工高精度的薄板,也可以加工高精度的侧壁。

对减小腹板的加工变形,文献pl中介绍的工艺方法也值得参考。

其具体方法如下:(1)刀具轨迹避免重复,以免刀具碰伤暂时变形的切削顽;(2)粗加工分层铣削,tE皮力均匀释放;(3)采用往复斜下先进制造技术39刀方式以减少垂直分力对腹板的压力;(4)保证刀具处于良好的切削状态。

当然,该方法仅在走刀路径方面进行优化,还需结合其它方法(如使用真空夹具等)进一步控制加工变形。

2.4基于有限元分析的变形模型本文运用有限元分析结合受力模型进行变形模拟,以侧壁为例。

模拟过程如下【6】:在刀具进给方向某一位置,假定刀具轴线固定,并以一定的角度增量妒旋转。

在每一旋转位置,经过有限元分析计算均可计算出相应位置节点的变形。

这样,经过”次旋转,共旋转西角,这一轴线上所有位置节点的变形便全部得出。

然后,刀具沿进给方向前进到下一轴线位置,重复上述计算过程,直至工件的最边缘,这样,被加工工件的变形便全部被记录下来。

必须注意,由于让刀现象,计算变形的过程中要通过迭代完成,直至满足收敛条件为止。

2.5基于有限元技术的数控补偿模型进给量的局部优化法[71与刀具偏摆数控补偿技术【81均应用了有限元技术来建立零件的加工变形模型,并分析处理加工过程中的加:[变形状况。

进给量的局部优化方法是针对恒定进给量提出的。

因为零件某一表面上各部分的刚性不同,在同一表面上的切削力的大小也会不同,受力变形情况也不一样。

利用有限元分析软件进行分析后得到变形分布图,可以看到有些位置的变形大,有些位置的变形小。

进给量的局部优化就是在变形小的地方采用大进给量,而在变形大的地方采用小的进给量.这样可以在保证变形量的同时,提高效率,减少成本。

实验研究表明,采用该方法在提高加工质量的同时可以节省约60%的加:【时间。

刀具偏摆数控补偿技术,是在有限元分析基础上,根据模拟分析加工变形的大小,在数控编程时让刀具在原有走刀轨迹中按变形程度附加补偿运动,补偿因变形而产生的变形。

对侧壁加工,通过偏摆刀具进行补偿,如1.2所示的过切补偿,在实际加工中可以通过有限元预先计算需要倾斜的角度,使变形控制在要求围之:对腹板加工,则补偿轴向切深,同样可以通过有限元预先计算需要补偿的轴向切深。

通过数控补偿,可以将因变形而产生的残余材料切除,一次走刀即可保证薄壁件侧壁或腹板精度,从而达到高效、经济、优质加工薄壁零件的目的。

残余应力对变形的影响及措施3.1残余应力产生的原刚州(1)热塑变形效应。

高速切削过后产生的切削热使表层收缩多,里层收缩少。

表层的收缩受里层的牵制,因而表层存在应力,里层存在压应力。

(2)里层金属弹性的恢复。

已加工表面形成之后,因刀具的作用力消失。

弹性变形趋向复原,但受到表层金属的牵制,因而在表层造成应力状态。

(3)表层金属在切削热的作用下发生相变。

高温时的奥氏体,冷却后变为体积比奥氏体大的马氏体。

因而表层金属膨胀.但受到里层金属的牵制。

结果,使表层出现压应力,而里层存在拉应力。

3.2减小残余应力对变形影响的措施(1)在刀具方面。

在刀具耐用度允许的情况下,选用较大的刀具前角和后角。

文献lIuJ提出了残余应力管理技术(RSM),从不同的角度讨论减小残余应力的方法,对于刀具前角,该文指出,前角每增加1度,切削温度及切削力会降低10%。

,(2)切削三要素的影响。

文献n¨指出加工时可以优先选用大的切削深度,适当的进给量,小的切削速度来减小残余应力。

文献l“”指出,应该使用连续的进给,避免刀具在11:'-b的某一位置停留,以防止工件局部过热,产生较大的残余应力。

(3)加工路线方面。

在控制变形为首要考虑的前提下,可以采用1.2所述的对称铣削工艺技术。

40现代企业与先进制造技术高层论坛4切削热对变形的影晌及其对策4.1切削热产生的原因在刀具的切削作用下,切削层金属发生弹性变形和塑性变形以及切屑与前刀面及后刀面之间的摩擦都将产生热能。

切削速度对切削热的影响最为显著。

实验证明,随着切削速度的提高,切削温度将明显上升。

进给量对切削热也有一定的影响。

进给速度很高时,切削区的热量来不及传给工件,所以绝大部分热量留在切屑,由切屑带走,工件基本上不受切削热的影响,因而防止了热变形。

高速主轴的热变形导致了机床高速主轴的伸长。

刀具的受热伸长也会导致工件尺寸超差。

4.2减小切削热对变形影响的措施[12】(1)减小机床热变形对加工精度的影响。

a.选择:[作稳定性好的高速切削机床。

b.确保加工时间段接近热平衡状态。

加工前高速加工机床应当先空转足够的时间,使其基本上达到热平衡状态再开始二I=:作,尽量使加工时间处于热平衡区间。

C.采用间断切削以减少热变形程度。

针对高速加工过程的特点,在程序设计中加入延时子程序,可以实现加工过程的间断。

d.缩短加工时间。

实践中可以采用适度加大走刀量、刀具的直径、精加工刀具的齿数,以及优量等措施,缩短加工时间。

e.改善主轴的润滑、冷却条件。

(2)减少刀具热变形对加工精度的影响。

刀具的热变形主要因切削热引起。

选用膨胀系数小的刀具可以减小刀具热变形对工件加工精度的影响。

(3)减小工件热变形对加工精度的影响。

工件的热变形也主要由切削热引起,因此采用冷却性能好的水溶性冷却液进行冷却。

(4)减少切削热。

在二[:艺方案上,可采取在切削速度不变的情况下,适度加大走刀量,以及选用前角大的刀具来减少切削热。

5夹紧力对变形的影响及措施5.1夹紧力的产生夹紧力产生在工件与夹具的接触区域上。

理想的夹具不应该产生任何变形,但是在许多情况下,由于夹具的制造或设计不合理,工件在夹紧力作用下发生变形。

如图4、5为夹具和薄壁件的简单示意图以及变形示意图。

夹具薄壁件夹具FF图4夹具和薄壁件的简单示意图5.2图5薄壁件在夹紧力作用下变形示意图减小夹紧变形影响的措施对于薄壁件和其它一些工件很难找到合适的夹紧点,采取以下措施可有效减小夹紧变形【13】。

(】)增先进制造技术41加辅助支撑和辅助夹紧点;(2)分散着力点和增加压紧件接触面积;(3)利用对称变形;(4)对极薄的工件,采用类似于1.3所述的低熔点合金(LowMeltinIgAlloy)辅助切削方案。

夹紧点的选择是达到最佳夹紧状态的首要因素。

只有正确选择夹紧点后,才能估算出所需的适当夹紧力。

因此尽可能使夹紧点和支撑点对应,使夹紧力作用在支撑上,夹紧点选择应尽量靠近加工表面,且选择在不致引起过大夹紧变形的位置。

当工件上有几个方向的夹紧力作用时,还应考虑夹紧力作用的先后顺序。

对于仅为了使工件与支撑可靠接触,夹紧力应先作用,而且不宜太大;对于以平衡切削力的主要夹紧力,应作用在最后。

6结论本文分析了切削力对薄壁件变形的影响,并应用有限元技术模拟薄壁件变形,提出了相应的补偿措施。

另外简要分析了残余应力、切削热和夹紧力对薄壁件变形的影响,并提出了相应预防变形的措施。

实际上,薄蹙件的变形分析是一个复杂的过程,涉及到数控加工前期的工艺优化、有限元分析和加工方法。

为获得良好的加工质量,尽可能减小薄壁件的变形,在实际加工中应综合考虑这几个因素。