(完整word版)分立器件热阻测试方法

- 格式:doc

- 大小:312.51 KB

- 文档页数:3

分立有源器件参数的测量技术一、晶体二极管的测量晶体二极管测量方法有:用万用表粗测,X J4810图示仪测其伏一安特性等。

l.用万用表电阻档粗测粗测包括判断二极管的极性和性能好坏,当手头已有的二极管没有标明极性,而且电路对管子要求又不高时,可以用万用表来判断其性能的优劣。

其原理就是利用二极管正反向电阻不同这一特性来测试的。

为此先介绍一下万用表欧姆档。

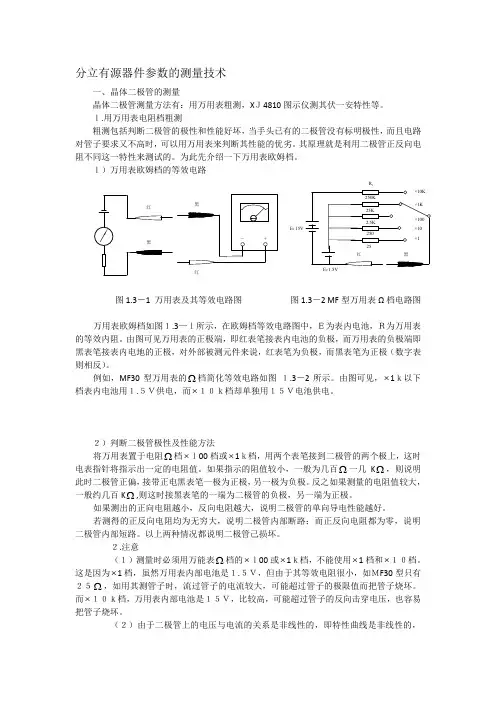

l)万用表欧姆档的等效电路R iE1 15V2红图1.3-1 万用表及其等效电路图 图1.3-2 MF 型万用表Ω档电路图万用表欧姆档如图1.3—l所示,在欧姆档等效电路图中,E为表内电池,R为万用表的等效内阻。

由图可见万用表的正极端,即红表笔接表内电池的负极,而万用表的负极端即黑表笔接表内电地的正极,对外部被测元件来说,红表笔为负极,而黑表笔为正极(数字表则相反)。

例如,MF30型万用表的Ω档简化等效电路如图 1.3-2所示。

由图可见,⨯1k以下档表内电池用1.5V供电,而⨯10k档却单独用15V电池供电。

2)判断二极管极性及性能方法将万用表置于电阻Ω档⨯l00档或⨯1k档,用两个表笔接到二极管的两个极上,这时电表指针将指示出一定的电阻值。

如果指示的阻值较小,一般为几百Ω一几K Ω,则说明此时二极管正偏,接带正电黑表笔一极为正极,另一极为负极。

反之如果测量的电阻值较大,一般约几百K Ω,则这时接黑表笔的一端为二极管的负极,另一端为正极。

如果测出的正向电阻越小,反向电阻越大,说明二极管的单向导电性能越好。

若测得的正反向电阻均为无穷大,说明二极管内部断路;而正反向电阻都为零,说明二极管内部短路。

以上两种情况都说明二极管己损坏。

2.注意(1)测量时必须用万能表Ω档的⨯l00或⨯1k档,不能使用⨯1档和⨯10档。

这是因为⨯1档,虽然万用表内部电池是1.5V,但由于其等效电阻很小,如MF30型只有 25Ω,如用其测管子时,流过管子的电流较大,可能超过管子的极限值而把管子烧坏。

热阻测试介绍

图片

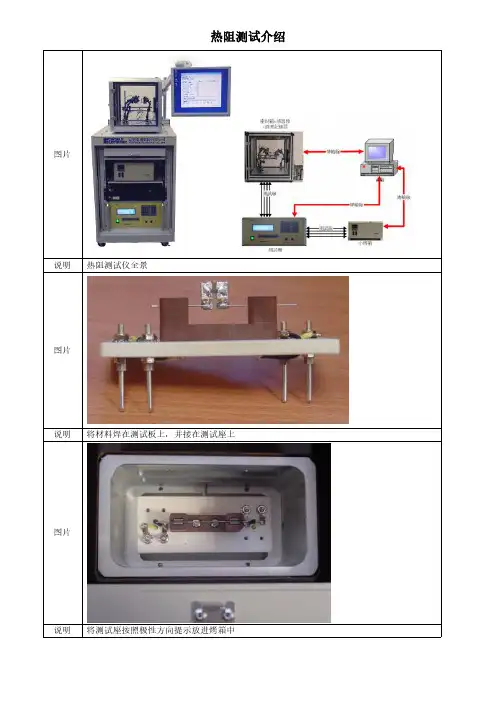

说明热阻测试仪全景

图片

说明将材料焊在测试板上,并接在测试座上

图片

说明将测试座按照极性方向提示放进烤箱中

打开“热阻测试软件”,选中“顺向偏压VS温度”,按照图中编号设定:

1、选择材料极性

2、设定测试电流

3、设定测试温度点

4、开始测试

5、测试完成后存档保存

图片

说明测试完成后曲线图

图片

说明将材料固定在PCB板上,将PCB板固定在密封箱内,将材料的引脚接长,每个引脚端接出分别接2根测试线(以4点量测焊接测试线)。

图片

说明将测试版和固定板焊牢

图片

说明将材料依极性焊在测试板上,接点别上太多焊锡

图片

说明非别将TL、TC、Ta 探头按照图示连接。

设定SE3000視窗中TL 为材料接腳溫度,TC 為材料封裝溫度,TB 為散熱片溫度,Ta 為材

料附近空氣溫度,TA 為密封箱內溫度。

在熱阻量測中TA 為不可或缺的,一定要設定。

其探針應置於密封箱中不受材料加熱溫度影響的位置

图片

说明点击“热阻测试软件”中的“热阻量测”,按图中编号设定:1、开启求顺向偏压VS 温度时所储存的设定档2、选择热阻量测3、选择适当的IM 电流所求得的数据

4、选择内插法

5、设定IT 、Td 并设定Tj 上限以保护材料

6、设定待测试的时间

7、开始测试

图片

说明依照SE3000哥Channel 探针在密封箱中的位置设定各Channel 代表意义图片

说明测试完成后显示热阻等测试值。

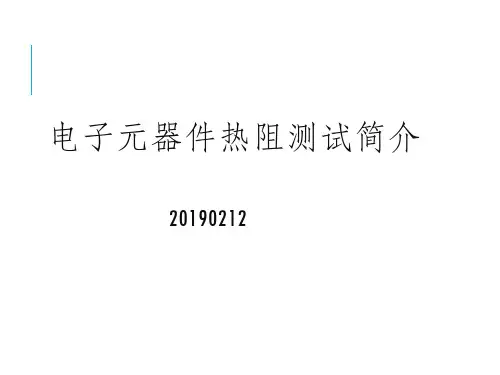

分立器件热阻测试方法一、瞬态热阻瞬态热阻是指器件在脉冲工作状态下的热阻。

脉冲作用下的瞬态热阻定义为最大结温升与耗散功率脉冲幅值之比。

对功率晶体管通常以壳温作为温度参考点, 其表达式为:θjC =Tj / PH = ( Tj - TC) / PH(1)其中 Tj 为芯片结温; TC为壳温; PH 为施加的脉冲功率。

瞬态热阻测量归结为对脉冲功耗 PH、壳温TC及结温 Tj 的测量。

显然,双极晶体管的结温 Tj 无法进行直接测量。

为此,电学法利用发射结的正向压降VBE 与结温 Tj 在相当宽的范围内 (0 ~200 ℃) 呈线性关系,通过对 VBE 的测量间接地测量结温 Tj 。

关系式为 :VBE (Tj) = M ×ΔTj =VBE (Ta)-VBE(Tj)(2)式中 M 为温敏系数,是与温度 T 基本无关的负常数; VBE ( Ta ) ,VBE(Tj) 分别为加脉冲功率前、后的温敏参数值。

由(1) 和(2) 式:得到瞬态热阻与温敏参数VBE关系表达式θ jC =VBE (Tj)/PH(3)公式 (3)为电学法测量瞬态热阻的基本原理:在一定条件下,器件从结到外壳的热阻θjC 和 VBE 成正比关系。

图1 所示为单脉冲测量双极晶体管瞬态热阻时序。

图中 tH 为加热功率持续时间; tms 为温敏参数的测试时间; td 为加热脉冲切断后测量 VBE ( Tj ) 的延迟时间。

图1单脉冲测量瞬态热阻时序二、晶体管热阻的测试电路原理根据瞬态热阻测试原理,图 2 所示为国标和军标中关于分立器件热阻的测试电路原理图。

每次测试的大致情况是: (1) 首先,开关 S1 和S2 置于 2,用于加热前被测器件 DUT温敏参数(源漏 SD之间)的电压 VSD测量 ; (2) 然后,开关 S1 和 S2 置于 1,对被测器件施加功率(功率设置为 VDS×ID);(3) 最后,断开功率(开关 S1 和 S2 断开1 置于 2)后,在很短的延迟后,快速对温敏参数 VSD进行测量。

热阻测试标准

摘要:

一、热阻测试标准概述

1.热阻测试的定义

2.热阻测试的目的和意义

二、热阻测试的主要方法

1.稳态热阻测试

2.动态热阻测试

三、热阻测试标准的发展

1.国际标准的发展

2.我国热阻测试标准的发展

四、热阻测试标准的重要性和应用

1.对产品质量的保障

2.对行业发展的推动作用

正文:

热阻测试标准是衡量材料或产品在温度变化时所表现出的热阻性能的规范。

热阻测试对于评估材料的导热性能、研究热传递现象以及提高产品性能具有重要意义。

本文将简要介绍热阻测试标准的发展和相关内容。

热阻测试的主要方法有稳态热阻测试和动态热阻测试。

稳态热阻测试是在一定的温度梯度下,通过测量材料的热阻来计算其导热性能。

动态热阻测试则是在变化的环境温度下,考察材料的热阻变化情况。

随着科技的进步和工业发展,热阻测试标准得到了广泛关注。

国际上,许多国家和组织都制定了相应的热阻测试标准,如美国ASTM、欧洲EN等。

我国也制定了一系列热阻测试标准,如GB/T 10294-2008《热传导材料热阻的测定》等,这些标准为我国材料和产品质量提供了有力保障。

热阻测试标准的制定和应用对于提高产品质量和推动行业发展具有重要意义。

首先,热阻测试标准有助于确保材料和产品的性能满足设计要求,提高产品的可靠性和稳定性。

其次,热阻测试标准为材料研究、产品设计和生产提供了依据,有利于促进相关领域的技术创新和进步。

总之,热阻测试标准在材料性能评估、产品质量保障以及行业发展推动等方面发挥着重要作用。

简述热阻的检测方法嘿,咱今儿就来聊聊热阻的检测方法。

热阻这玩意儿,就好像是个关卡,咱得想法子搞清楚它的底数呀!你想啊,热阻就像是一条道路上的阻碍,它会影响热量的传递呢。

那咱怎么知道这个阻碍有多大呢?这就得靠检测啦!有一种常见的方法叫稳态法。

啥是稳态法呢?就好比跑步比赛,等选手们都稳定在一个速度上跑了,咱就能看出个大概了。

在热阻检测里,就是让热量的传递达到一个稳定的状态,然后通过测量一些关键的数据,来算出热阻。

这就好像我们知道了跑步的距离和时间,就能算出速度一样。

还有一种方法呢,叫瞬态法。

哎呀呀,这就像是抓拍瞬间的精彩镜头!它能快速捕捉到热量传递过程中的变化,然后从中分析出热阻来。

就好像咱看到一个精彩瞬间,就能大概猜到整个过程是咋样的。

你说这热阻检测是不是挺有意思的?就像侦探破案一样,通过各种线索和方法来找出真相。

咱得细心又耐心,才能把热阻的秘密给挖出来呀!比如说,在稳态法里,测量的仪器得够精准吧,不然得出的数据可就不靠谱啦。

那要是仪器不准,不就跟迷路了一样,找不到正确方向啦?而且操作的时候也得小心谨慎,稍微有点差错,可能结果就大不一样咯!瞬态法呢,也有它的讲究。

要能快速准确地抓住那一瞬间的变化,这可不是随便谁都能做到的哟。

这得需要技术和经验的双重加持呀!咱想想看,如果没有这些检测方法,那很多和热相关的东西不就乱套啦?像电子设备,要是热阻没搞清楚,说不定用着用着就出问题啦。

还有那些需要严格控制温度的地方,没了准确的热阻检测,那不就跟没头苍蝇似的啦?所以说呀,热阻的检测方法可太重要啦!它们就像是我们的秘密武器,帮助我们在热的世界里游刃有余。

咱可得好好掌握这些方法,让它们为我们服务呀!总之,热阻检测可不是小事,它关系到好多方面呢,咱得重视起来,把它搞清楚,弄明白,这样才能让各种和热有关的东西更好地发挥作用,为我们的生活带来便利呀!。

功率器件热阻测试方法

功率器件热阻测试方法主要包括以下步骤:

1. TSP确定:根据器件类型选择适当的参数作为TSP,例如对于BJT可以

选择基射极电压VBE,对于MOSFET可以选择源漏电压VSD,对于IGBT

可以选择集射极电压VCE或栅射极电压VGE,对于二极管可以选择正向压

降VF作为TSP。

2. K系数求取:测量TSP与温度的关系从而得到K系数。

例如,以二极管

为例,TSP为VF,将器件放置在恒温环境下,对待测器件加测试电流IM,改变测量温度,在温度稳定后,测量对应的VF,建立VF与温度的对应关系。

3. 测量结温:电学法测试结温有静态测试和动态测试两种方式。

静态测试

是指通过测量器件在不同温度下的V-I特性曲线来计算结温。

动态测试是指通过测量器件在不同频率下的开关特性曲线来计算结温。

4. 热阻计算:根据测得的TSP、K系数和结温,利用相关公式计算热阻。

例如,对于二极管,可以利用以下公式计算热阻:Rth = (Tj - T0) / (I A K),其中Tj为结温,T0为环境温度,I为测试电流,A为散热面积,K为K系数。

需要注意的是,不同类型和规格的功率器件热阻测试方法可能有所不同,具体操作应根据器件的数据手册和测试规范进行。

同时,测试过程中应保证测试环境温度、湿度等参数的稳定和准确测量,以获得准确的测试结果。

分立器件测试方法与流程

分立器件测试方法与流程如下:

1. 测试条件:确保电源电压、环境温度等条件的变化在常规范围内,电源电压和电流的调节电阻器在整个测试过程中应能保持规定的工作条件。

2. 设备配置:试验设备应设计成仅使用自然对流冷却,并在明显的功率耗散情况下,应配置为使每个器件产生近似平均的功率耗散,无论单独测试还是成组测试。

3. 试验电路:不需要补偿单个器件特性的正常变化,但应配置为防止一组中的某个器件失效或异常(如开路、短路等)对其他器件的测试效果产生不良影响。

4. 测试程序:

微电子器件应在规定的时间内和试验温度下,按照规定的测试条件进行测试,并在规定的中间和终点进行必要的测量。

对于带有外引线、螺母或外壳的器件,应按照其正常安装方式进行安装,并确保连接点的温度不低于规定温度。

5. 测试前准备:记录下选择的测试条件、时间、样本大小和温度,并在整个测试过程中遵守这些规定。

6. 测试时间:具体测试时间应根据产品特性和测试需求确定。

7. 结果分析:根据测试结果,分析分立器件的性能,判断其是否符合预期要求。

8. 报告撰写:撰写详细的测试报告,记录测试过程、方法、结果和结论,为后续产品研发和生产提供依据。

9. 注意事项:在整个测试过程中,应遵循安全操作规程,确保人员和设备安全。

请注意,具体测试方法和流程可能因产品特性和测试需求而有所不同。

如有任何疑问或需要更多详细信息,建议咨询专业工程师或查阅相关技术手册。

3.2 结—环境热阻测量下面的给出几种测量LED 组件热阻的方法。

第一种方法可以对LED 灯组件的热阻进行测量而不需要精细的测试系统。

第二种方法通过监测LED 输入电压的改变来确定结温和热阻,这种方法要求精细的测量装置和精密的测量。

第三种方法“结—环境热阻估计”不需要对热阻进行测量,这种方法非常适用于在样品不足或没有测试装置时对热阻的估计。

3.2.1 方法一:结—环境热阻测量测量LED 灯组件R θja 的简单方法是假定待测器件的R θjp 值具有典型意义。

基于这种假设,仅需要测量管脚—环境热阻R θpa ,然后根据公式计算 R θja = R θjp + R θpa计算出组件的R θja ,这种测量R θja 的过程如下:1)假设LED 的R 与产品说明书上一致(HPWA-xxOO = 155 ℃/W , HPWT -xxOO = 125℃/W)2)选择组件中的一个LED 作为待测器件(DUT)。

通常选择组件中温度最高的器件作为待测器件,例如位于组件中间的器件和紧邻限流电阻的器件。

3)在PCB 板正面待测器件的一个阴极引脚上焊接一个小的热偶(直径约0.25mm)。

因为大的热偶会改变待测器件的热工特性,所以应避免使用。

4)将装有热偶的PCB 板装入灯壳,同时将热偶的连线引出灯壳。

5)在额定电压下给灯组件供电30分钟,此时灯组件达到热稳定状态。

6)测量待测器件的管脚温度和环境温度。

7)利用下面方法计算灯组件的R θpa :R=(T p -T a )/P输入待测器件的功率P用加热电流乘以相应的输入电压得到。

8)将第一步得到的R θjp 和第七步得到的R θpa 相加得到R θja 。

3.2.2 方法二:结—环境热阻精确测量1)选择组件中的一个LED 作为待测器件(DUT)。

通常选择组件中温度最高的器件作为待测器件,例如组件中间的器件和紧邻限流电阻的器件。

2)将印刷线路板上待测器件与电路的连线切断,使待测器件与其他部分电气隔离。

导热系数和热阻一、定义导热系数λ:是指在稳定传热条件下,设在物体内部垂直于导热方向取两个相距1米,面积为1平方米的平行面,而这两个平面的温度相差1度,则在1秒内从一个平面传导到另一平面的热量就规定为该物质的热导率。

其单位为:瓦/(米·度), 导热系数在0.12瓦/(米·度)以下的材料称为绝热材料。

导热系数反应的是导热材料导热性,导热材料的导热系数越大,则其导热性越好。

热阻θ:就是热流量在通过物体时,在物体两端形成的温度差。

即:θ=(T2-T1)/P——(1)单位是:℃/W。

式中: T2是热源温度,T1是导热系统端点的温度,P是热源的功率。

(1)式是指在一维、稳态、无内热源的情况下的热阻。

热阻反应的是导热材料对热流传导的阻碍能力,导热材料的热阻越大,则其对热传导的阻碍能力越强。

一般可以通过下面公式计算导热系统端点的温度: (T2-T1)=Pθ,热源功率越小,热阻越小,其热流传导能力越好,热阻越大,热流传导能力越差。

热阻还可以由下式表达:θ=L/(λS)——(2)式中:λ是导热系数,L是材料厚度或长度,S是传热面积。

物体对热流传导的阻碍能力,与传导路径长度成正比,与通过的截面积成反比,与材料的导热系数成反比。

二、对导热系数与热阻的理解和应用场合导热系数反映的是物质在单位体积下的导热能力。

实际上它反映了物质导热的固有能力。

这种能力是由物质的原子或分子结构决定的。

它是评价物质之间导热能力的参数。

热阻其实是导热系数与物体的几何形状相结合而体现的该形状物体的导热能力。

对非均匀厚度的物体,均匀热流密度的热流通过物体后,两端任意两点的温度差可能是不同的,也就是说,任意两点间的热阻可能是不同的。

谈热阻,必须要明确这一点:热阻必须是指定的两个点之间的热阻,并且两点之间没有其它的热源。

它反映的是特定两点间的导热能力。

就是说,给定了热阻值,同时必须明确给出计量的起点和终点。

偏离了这两个位置点,这个热阻值就没有意义了。

分立器件热阻测试方法

一、瞬态热阻

瞬态热阻是指器件在脉冲工作状态下的热阻。

脉冲作用下的瞬态热阻定义为最大结温升与耗散功率脉冲幅值之比。

对功率晶体管通常以壳温作为温度参考点,其表达式为:

θjC = ΔTj / PH = ( Tj - TC) / PH (1) 其中Tj为芯片结温;TC为壳温; PH 为施加的脉冲功率。

瞬态热阻测量归结为对脉冲功耗PH、壳温TC及结温Tj的测量。

显然,双极晶体管的结温Tj无法进行直接测量。

为此,电学法利用发射结的正向压降VBE 与结温Tj 在相当宽的范围内(0~200 ℃)呈线性关系,通过对VBE 的测量间接地测量结温Tj。

关系式为:

ΔVBE (Tj) = M×ΔTj =VBE (Ta)-VBE(Tj) (2) 式中 M 为温敏系数,是与温度T 基本无关的负常数;VBE ( Ta ),VBE (Tj) 分别为加脉冲功率前、后的温敏参数值。

由(1) 和(2) 式得到瞬态热阻与温敏参数ΔVBE关系表达式:

θjC =ΔVBE (Tj)/PH (3) 公式(3) 为电学法测量瞬态热阻的基本原理:在一定条件下,器件从结到外壳的热阻θjC 和ΔVBE 成正比关系。

图1 所示为单脉冲测量双极晶体管瞬态热阻时序。

图中tH 为加热功率持续时间; tms 为温敏参数的测试时间;td 为加热脉冲切断后测量VBE ( Tj )的延迟时间。

图1 单脉冲测量瞬态热阻时序

二、晶体管热阻的测试电路原理

根据瞬态热阻测试原理,图2所示为国标和军标中关于分立器件热阻的测试电路原理图。

每次测试的大致情况是:(1) 首先,开关S1和S2置于2,用于加热前被测器件DUT温敏参数(源漏SD之间)的电压VSD测量; (2) 然后,开关S1和S2置于1,对被测器件施加功率(功率设置为VDS×ID);(3)最后,断开功率(开关S1 和S2断开1置于2)后,在很短的延迟后,快速对温敏参数VSD进行测量。

图2

(S1和S2分别置于1的位置是加热状态,置于2则用于器件初始值和加热后的测量状态)

测量时序图如图3所示,测试时的测试电流Im、加热电流Ih、加热时间Th(加热功率)及延时时间Td均可设置。

在两个测试电流Im状态下分别测量V BE1(V DS1)与V BE2(V DS2)两个参数。

图3 测量时序图

三、参数要求

项目范围调节度精度

加热电流0-20A

加热电压0-200V

功率延时10S

20-100uS

功率断开

后延时

测量电流1-100mA

测量电压0-2V 16位ADC。