橡胶切割机的主要零件的设计和加工工艺制定

- 格式:doc

- 大小:1.66 MB

- 文档页数:39

橡胶模切机的组成

橡胶模切机是一种用于切割橡胶制品的机器,它由多个部件组成,每个部件都有着不同的功能,下面我们来详细了解一下橡胶模切机的组成。

1. 机架:机架是橡胶模切机的主体部分,它由钢板焊接而成,具有足够的强度和稳定性,能够承受机器的运转和切割过程中的冲击力。

2. 传动系统:传动系统是橡胶模切机的核心部分,它由电机、减速器、联轴器、传动轴等组成,能够将电机的动力传递到模切机的切割部分,实现切割橡胶制品的功能。

3. 切割部分:切割部分是橡胶模切机的重要组成部分,它由上下模板、切割刀、切割板等组成,能够将橡胶制品按照模具的形状进行切割,实现精准的切割效果。

4. 控制系统:控制系统是橡胶模切机的智能化部分,它由PLC控制器、触摸屏、电气元件等组成,能够实现机器的自动化控制,提高生产效率和产品质量。

5. 润滑系统:润滑系统是橡胶模切机的保养部分,它由油泵、油箱、油管等组成,能够对机器的各个部件进行润滑,减少机器的磨损和故障,延长机器的使用寿命。

6. 安全保护系统:安全保护系统是橡胶模切机的重要组成部分,它

由安全门、安全光幕、急停按钮等组成,能够保障操作人员的安全,避免机器的意外事故发生。

以上就是橡胶模切机的主要组成部分,每个部分都有着不同的功能和作用,它们共同协作,才能实现橡胶制品的高效切割。

在使用橡胶模切机时,需要注意机器的保养和维护,定期检查各个部件的工作状态,及时更换磨损的部件,保证机器的正常运转和生产效率。

橡胶加工工艺及配方一、橡胶加工工艺橡胶加工是指将天然橡胶或合成橡胶通过一系列的加工工艺转变为橡胶制品的过程。

橡胶加工包括混炼、成型、硫化、整形以及后续的后加工。

下面将逐一介绍这些工艺。

1.混炼:混炼是将橡胶与其他配合剂进行均匀混合的过程。

混炼的目的是将橡胶与填料、增塑剂、防老剂、硫化剂等配合剂充分混合,使其形成均匀的胶料。

混炼的方法有机械混炼和硫化混炼两种,其中硫化混炼可以在橡胶中添加硫化剂。

2.成型:成型是将混炼好的胶料加工成所需形状的过程。

成型的方法主要有挤出、压延、注塑和压力成型等。

其中挤出是将胶料挤出成带状或圆形截面的连续均匀条状物,压延是将胶料压成平板,注塑是将胶料注入模具中,压力成型是将胶料放入模具中加热压缩成型。

3.硫化:硫化是橡胶加工中最重要的工艺之一、硫化是通过加热胶料使之与硫化剂发生化学反应,形成交联结构,从而使橡胶具有弹性和耐热性能。

硫化的方法主要有自硫化和热硫化两种。

自硫化是在胶料中添加硫化剂,在室温下反应,需要较长时间。

热硫化是在高温下进行硫化反应,时间较短。

4.整形:整形是将硫化好的橡胶制品进行修整,使其形状和尺寸满足要求。

整形的方法主要有切割、修边、修磨和涂覆等。

5.后加工:后加工是在整形后对橡胶制品进行表面处理,以增加其外观和使用寿命。

后加工的方法主要有涂漆、磨光、抛光、喷漆等。

二、橡胶配方橡胶配方是指将橡胶与各种配合剂按一定比例混合,形成胶料的配方。

橡胶配方的配料包括橡胶本体、填充剂、增塑剂、硬化剂、防老剂、防护剂、促进剂等。

下面将介绍常用的橡胶配方。

1.橡胶本体:橡胶本体是指原料橡胶,可以是天然橡胶或合成橡胶。

常用的橡胶有天然橡胶、丁苯橡胶、丁腈橡胶、氯丁橡胶、丁基橡胶等。

2.填充剂:填充剂是指填充到橡胶中的无机或有机物质,可以改变橡胶的物理和机械性能。

常用的填充剂有炭黑、白炭黑、沉香末、沥青等。

3.增塑剂:增塑剂是指能增加橡胶柔软性和延展性的物质。

常用的增塑剂有塑化油、脂肪酸酯、酸酐和酯类增塑剂等。

橡胶冲切方法(最新版1篇)目录(篇1)1.橡胶冲切方法的定义与分类2.橡胶冲切方法的原理3.橡胶冲切方法的工艺流程4.橡胶冲切方法的应用领域5.橡胶冲切方法的优势与局限性正文(篇1)橡胶冲切方法是指通过冲切机械对橡胶材料进行切割、成型的一种加工方法。

根据冲切工具的不同,橡胶冲切方法可分为机械冲切、激光冲切、等离子冲切等。

橡胶冲切方法的原理是利用冲切机械的高速运动产生的冲击力,对橡胶材料进行切割。

在冲切过程中,橡胶材料受到冲切工具的挤压和剪切作用,使其发生塑性变形,从而达到切割的目的。

橡胶冲切方法的工艺流程主要包括以下几个步骤:1.准备材料:选择合适的橡胶材料,根据需要进行裁剪、预热等处理。

2.安装模具:根据加工需求,选择合适的冲切模具,并将其安装到冲切机械上。

3.冲切:将橡胶材料放置在模具上,启动冲切机械进行冲切。

4.拆卸模具:冲切完成后,将模具拆卸下来,检查冲切质量,如有需要可进行修整。

5.取出产品:将冲切好的橡胶产品从模具上取出,进行后续加工。

橡胶冲切方法广泛应用于汽车、航空、电子、通信等领域。

例如,在汽车制造业中,橡胶冲切方法可用于制作汽车密封件、橡胶减震器等部件。

此外,橡胶冲切方法还可用于制作各种橡胶制品,如胶鞋、胶管等。

橡胶冲切方法具有以下优势:1.加工精度高:冲切机械的精度可达微米级别,可满足高精度加工需求。

2.生产效率高:冲切机械的工作速度较快,可实现批量生产。

3.切割成本低:相较于传统的手工切割,橡胶冲切方法的成本较低。

然而,橡胶冲切方法也存在一定的局限性:1.对冲切工具的材质和硬度要求较高,需要定期更换和维护。

2.对橡胶材料的硬度和厚度有一定要求,不适合加工过于柔软或厚重的橡胶材料。

汽车雨刷橡胶切割机设计作者:邹浙湘杨煌潘绍进来源:《科技传播》2016年第16期摘要汽车雨刷中,雨刷橡胶条是重要的组成部分。

而雨刷橡胶成型过程中,模具成型的关键是有适合模具规格参数的橡胶刷片。

本文借鉴橡胶成型的技术基础上,基于GRS-750型橡胶切割机的切割要求,重点对GRS-750型汽车雨刷橡胶切割机的外形尺寸以及功能结构进行的优化,解决GRS-750型橡胶切割机的生产问题和健康隐患问题,生产更适合模具成型的产品,提高模具生产效率,减低公司生产成本,增加公司的生产效益。

关键词汽车雨刷橡胶;成型模具;橡胶刷片GRS-750型汽车雨刷橡胶切割机是通过出片机出片不同宽度决定橡胶成型前的长度参数,再经过切割机切割宽度来确定橡胶成型前的宽度。

通过对GRS-750型切割机的外形尺寸以及功能结构进行改造,优化切割机功能结构后,增加厚度自动反馈控制出片机出片厚度,再通过统一宽度出片,不用打卷切割机,直接连接优化后的切割机,进行分条,切块。

本文将重点介绍优化后的切割机的切割控制系统以及该优化如何提高了切割精度,使成型规格更适合模具生产。

1传统GRS-750型汽车雨刷橡胶切割机的切割过程GRS-750型汽车雨刷橡胶切割机组成部件有电机、伺服电机、曲柄连杆机构、切刀和送料滚轴。

它通过伺服电机控制送料滚轴,电机加曲柄连杆控制切刀来实现切割橡胶。

传统橡胶切割工序缩略如图1。

GRS-750型汽车雨刷橡胶切割机切割橡胶必须经过出片机出片,在出片机出片阶段靠人工手持检测仪器检测厚度,经过检测厚度后对比对应的标准表单之后再根据差异进行调整,反复调整直到达到要求范围,这样的橡胶出片的厚度,全靠经验来判断,存在着较大的风险出现厚度变化,厚度发生变化对后面切割机切割重量会产生较大的波动,是影响切割重量的重要因数。

这种切割工序过于繁琐,浪费大量人力、切割精度低以及占据较大的作业空间。

2汽车雨刷橡胶切割机的优化改善2.1优化所针对的问题为了减少切割繁琐工序,节省人员,提高切割精度和生产效益,对旧切割机的评估研究得出旧切割机的不足进行改善设计,不足包括:1)需要中间物料存放和使用问题。

综述橡胶带圆盘自动剪切机设计随着现代机械加工业的发展,对切割的质量、精度要求的不断提高,对提高生产效率、降低成本、具有高智能化的自动切割功能的要求也在提升。

切割技术是机械行业发展中不可或缺的关键技术之一。

先进的切割技术是保证产品质量的关键因素,因此切割技术的发展将是我们关注的重点。

为了顺应主流市场的需求,切割机将主要向着结构简单,操作便捷、高效、安全、可靠的方向发展。

本课题拟采用圆盘刀切割的方法,实现对橡胶带和衬纸的分别切割,以消除传统切割方法中衬纸与橡胶分离难、效率低、安全系数低的弊端,达到橡胶带全自动连续切割。

这种切割机结构简单、操作便捷、效率较高,具有很高的适用价值。

1 常见切割机的性能对比随着机械行业各项技术水平的提高,人们对切割机的要求也在逐步增加。

从最初对小型工件的高速度、高精度的要求慢慢演变为对大型工件的高速度、高精度切割要求。

从以往对三维立体多轴的要求再发展到今天对全自动化和无人化的要求。

等离子切割机、火焰切割机、激光切割机、高压水射流切割机在切割领域中充当着佼佼者。

等离子切割机:切割领域宽,几乎可以切割所有金属板材,它切割速度快、效率高。

等离子在水下切割能消除切割时产生的噪声,粉尘、有害气体和弧光的污染,有效地改善工作场合的环境。

采用精细等离子切割已使切割质量接近激光切割水平,目前随着大功率等离子切割技术的成熟,切割厚度已超过100mm,拓宽了数控等离子切割机切割范围。

火焰切割机:切割具有大厚度碳钢切割能力,但存在切割变形大、切割精度不高的问题,而且切割速度较低,切割预热时间,较难适应全自动化操作的需要。

激光切割机:它具有速度快、精度高等特点。

激光切割机切割费用太高。

高压水射流切割机:适用于大多数材料的切割,具有切割精度高、不产生热变形等特点。

它的缺点是切割速度慢、效率低、费用高。

2 橡胶带圆盘刀切割机方案确定2.1 橡胶带圆盘刀切割机切割方案的确定目前企业中常见橡胶切割机的切割方式是将橡胶带与衬纸一起切割,由于橡胶带与衬纸一样长,叠起来装箱上下两片橡胶带就会在侧边粘结,使装配工人在装配时拿取橡胶带不方便,衬纸与橡胶很难分离。

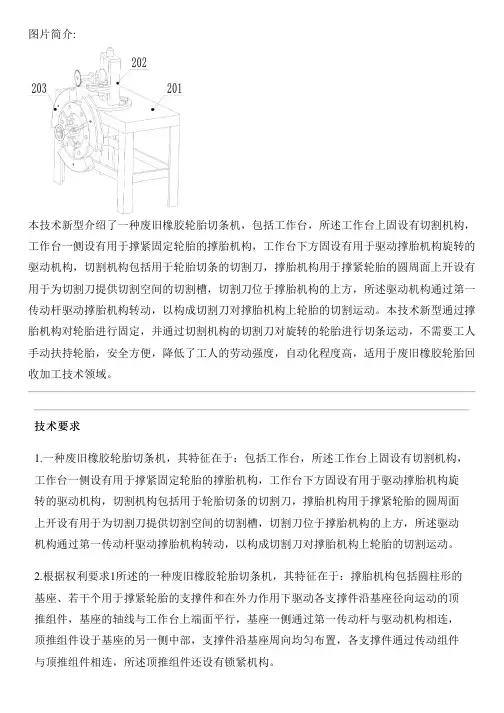

图片简介:本技术新型介绍了一种废旧橡胶轮胎切条机,包括工作台,所述工作台上固设有切割机构,工作台一侧设有用于撑紧固定轮胎的撑胎机构,工作台下方固设有用于驱动撑胎机构旋转的驱动机构,切割机构包括用于轮胎切条的切割刀,撑胎机构用于撑紧轮胎的圆周面上开设有用于为切割刀提供切割空间的切割槽,切割刀位于撑胎机构的上方,所述驱动机构通过第一传动杆驱动撑胎机构转动,以构成切割刀对撑胎机构上轮胎的切割运动。

本技术新型通过撑胎机构对轮胎进行固定,并通过切割机构的切割刀对旋转的轮胎进行切条运动,不需要工人手动扶持轮胎,安全方便,降低了工人的劳动强度,自动化程度高,适用于废旧橡胶轮胎回收加工技术领域。

技术要求1.一种废旧橡胶轮胎切条机,其特征在于:包括工作台,所述工作台上固设有切割机构,工作台一侧设有用于撑紧固定轮胎的撑胎机构,工作台下方固设有用于驱动撑胎机构旋转的驱动机构,切割机构包括用于轮胎切条的切割刀,撑胎机构用于撑紧轮胎的圆周面上开设有用于为切割刀提供切割空间的切割槽,切割刀位于撑胎机构的上方,所述驱动机构通过第一传动杆驱动撑胎机构转动,以构成切割刀对撑胎机构上轮胎的切割运动。

2.根据权利要求1所述的一种废旧橡胶轮胎切条机,其特征在于:撑胎机构包括圆柱形的基座、若干个用于撑紧轮胎的支撑件和在外力作用下驱动各支撑件沿基座径向运动的顶推组件,基座的轴线与工作台上端面平行,基座一侧通过第一传动杆与驱动机构相连,顶推组件设于基座的另一侧中部,支撑件沿基座周向均匀布置,各支撑件通过传动组件与顶推组件相连,所述顶推组件还设有锁紧机构。

和力矩传递部,螺杆与力矩传递部螺纹连接,螺杆的一端固设有手轮,螺杆的另一端与基座转动连接,力矩传递部通过传动组件与各支撑件相连。

4.根据权利要求3所述的一种废旧橡胶轮胎切条机,其特征在于:所述传动组件包括连杆和滑杆,连杆一端与力矩传递部铰接,另一端与滑杆的一端铰接,滑杆的另一端与支撑件固定连接,所述基座沿径向开设有与滑杆适配的滑槽,基座的另一侧还固设有若干个用于对滑杆起限位作用的弧形的限位板。

橡胶切条机设计摘要橡胶切条机是一种常用的机械装置,其主要功能是帮助广大用户快速完成切割橡胶,切割效率是人工的十倍以上。

如此高效率的橡胶切条机就是为了橡胶生产企业专门制作的,橡胶切条机产生就节省了大量的人工费用,大大提高了切割效率。

本课题由实际生产应用中提出,并且能够达到实际要求。

随着社会、经济的快速发展,橡胶制品的需求和应用越来越广泛。

橡胶切条机的开发和改进渐渐被国家和许多企业提上日程。

以前我国的橡胶切条机大多需要从国外进口,切割技术处于落后状态,但由于近几年来需求越来越大,考虑到经济及技术方面的情况,我们急需发展橡胶切条机的生产技术。

实现在橡胶切割行业完全依靠自己的目标。

因此在这个大的背景下提出了此课题,即根据已经有的资料,对现有的橡胶切条机提出改进的方法,并进行模拟验算,从而达到更加实用和有效的目的。

本文是针对国外现有的产品,对其进行改进。

在此次设计中,在现有橡胶切条机材料为前提的条件下,对带轮、刀具、齿轮、轴等相关系统进行全面的设计,着重设计了带轮与减速器的配合使用,希望在实际生产中能有作用,让此产品更适合工厂和顾客的需求。

最后,希望此次设计的橡胶切条机能到达预期的设计要求,并能在实际的应用中取得良好的效果。

关键词:带轮齿轮刀具轴改进AbstractRubber cutting machine is a commonly used mechanical devices, its main function is to help the majority of users cut rubber quickly and the efficiency is ten times of labor. The efficient rubber cutting machine is specially crafted for rubber manufacturers, it also saves much labor costs and improves the efficiency of cutting greatly.The topic put forward from the practical application and can reach the actual requirements. With the rapid development of society and economy, the demand and used for rubber products is more and more widely. The developments and improvements of the Rubber cutting machine is gradually put on the agenda in country and many companies. In our country, cutting technology is bad ,rubber cutting machine need to be imported from abroad in past years for a long time.But in recent years,for the reason of the demand for it is more and more large,we are urgent need to develop the production technology of rubber cutting machine for economic and technical , Reaching a goal which entirely on our own in the rubber cutting industry . So the topic put forward in this background . We should proposed a method to improve the rubber cutting machine according to the existing material and simulate checking this method .Which achieve the purpose of much more capable and effective.The purpose of this article is to improve the existing products in home and abroad.In this article ,the design of cutting machine is on pulley, tool, gears, shafts, and other related system and focus on the coordinate use of pulley and gear unit to make this product is more suitable for factories and customer needs.Finally, I hope that the design of the rubber cutting machine can reach the expected design requirements and achive a good results in practicalapplications.Keywords: pulley gearing cutter axle improv目录摘要 (I)Abstract.................................................................... II 1 绪论 . (1)1.1 背景介绍 (1)1.2 切割行业现状及发展前景 (2)1.2.1 切割行业的现状 (2)1.2.2 切割行业的发展趋势 (4)1.2.3 切割机发展存在的问题 (6)1.3 本课题的主要内容 (8)2 传动方案的总体设计 (9)2.1 总体方案的确定....................................... 错误!未定义书签。

橡胶切条机设计橡胶切条机是一种用于对橡胶进行切割的机器。

它的设计涉及到许多方面,包括机器的结构、切割刀具的选择和使用、机器控制模块等等。

本文将从这些方面来详细介绍橡胶切条机的设计。

一、机器的结构设计橡胶切条机的结构设计需要考虑到机器的可靠性、稳定性和安全性。

通常,该机器由框架、传动系统、切割系统、送料系统、控制系统等组成。

框架通常由钢材制成,具有较高的刚度和稳定性,以确保机器在工作过程中不会发生变形和抖动。

传动系统是机器的关键组成部分,其作用是将电动机的转速转换为适合切割的刀具转速。

在橡胶切条机中,一般采用二次传动的方式,即将电动机的高速转速通过一个减速器转换为适合切割的低速转速,然后再通过一个链条将转速传递给切割刀具。

切割系统由切割刀具和刀具的支架组成。

切割刀具一般采用硬度较高的工具钢制成,以保证切割效果的质量和寿命。

切割刀具的支架需要具有足够的强度和稳定性,以保证刀具在工作过程中不会发生变形和摇晃。

送料系统是保证橡胶材料能够按照一定的速度和长度被切割的关键部分。

一般使用较多的就是承载输送橡胶条的传送带。

在机器的整个运行过程中,脱料部分对传输带的设计和材料的选用至关重要。

传送带的选择需要考虑到耐磨性和耐高温性等关键因素,以确保机器能够持续地工作。

机器控制系统是机器的核心部分,它的作用是控制机器的启停、送料速度、切割深度等工作参数。

在橡胶切条机的设计中,控制系统采用电气控制和PLC自动控制方式,以实现全自动化生产。

二、切割刀具的选择和使用橡胶切条机用于切割橡胶材料时,需要选择适合的切割刀具。

在选择切割刀具时,需要考虑到材料的硬度、形状和尺寸等因素,以确保切割刀具能够满足不同规格和精度的切割要求。

一般来说,切割圆盘的直径越大,切割深度就越深。

在使用切割刀具时,需要注意以下几点:1、切割刀具需要定期进行检查和维护,以确保刀具的锋利度和工作效率。

2、切割速度需要逐渐加快,以避免切割刀具损伤或橡胶材料损坏。

橡胶制品加工工艺操作规程橡胶制品广泛应用于工业、农业、医疗等领域,其制作过程需要经过一系列的工艺操作。

为了确保橡胶制品的质量和生产效率,制定一份规范的加工操作规程是非常必要的。

本文将简要介绍橡胶制品的加工工艺操作规程,以帮助相关从业人员更好地掌握制作橡胶制品的技术要点。

1. 原料准备橡胶制品的加工需要使用各种橡胶原料,如天然橡胶、合成橡胶以及填充剂、增塑剂等。

首先需要对原料进行质检,检查其外观、密度、硫含量等指标是否符合要求,然后进行称量和混炼。

在混炼过程中,要根据工艺要求控制好加工温度和混炼时间,确保原料能够更好地结合。

2. 模具制备橡胶制品加工通常需要使用模具,以便将橡胶原料注入其中制作成特定形状的制品。

在制备模具之前,需要先进行设计和开发,确保模具的结构和尺寸符合产品要求。

同时要对模具进行定期维护和清洁,以保证产品的质量和生产工艺的稳定性。

3. 加热硫化硫化是橡胶制品加工中的重要环节,可以使橡胶原料发生化学反应,从而提高其强度、弹性和耐磨性。

在硫化之前,需要将橡胶原料放入模具中,并进行预热处理。

然后,将模具放入硫化槽中,控制硫化温度和时间,使橡胶原料完全硫化。

硫化过程中,还需要注意橡胶产品的密封性和硫化气体的排放,以确保工作环境安全。

4. 检验和质量控制橡胶制品加工完成后,需要进行一系列的检验和测试,以确保产品质量符合标准和客户需求。

常见的检验项目包括外观检查、硬度测试、拉伸性能测试等。

同时,还需要制定相应的质量控制措施,如设置检验点、制定纠正措施,以及建立完善的质量追溯体系。

5. 包装和出厂橡胶制品在加工完成后,需要进行包装和标识,并进行仓库管理。

包装需要使用合适的包装材料,以保护产品的完整性和质量,同时进行合理的标识,便于出厂时的识别和分发。

仓库管理要求对成品进行分类存放、保持干燥通风,并建立合理的存储记录和库存管理体系。

总结起来,橡胶制品加工工艺的操作规程涉及原料准备、模具制备、加热硫化、检验和质量控制,以及包装和出厂等环节。

tc零件加工工艺设计方案为了确保TC零件在加工过程中的质量和效率,设计合理的工艺方案至关重要。

下面是我为您提供的TC零件加工工艺设计方案。

一、工艺流程:1.材料准备:准备适用于TC零件加工的合适材料,例如钢材、铝合金等。

2.材料切割:使用激光切割或切割机将材料切割成适当的尺寸。

3.粗加工:使用铣床或加工中心进行粗加工,将零件的外形轮廓形成。

4.精加工:使用数控车床或磨床进行精加工,达到零件的精确尺寸和表面平整度要求。

5.孔加工:使用钻床或镗床进行孔加工,确保零件的孔的尺寸和位置精确度。

6.螺纹加工:使用螺纹加工机或数控车床进行螺纹加工,满足螺纹的要求。

7.表面处理:采用砂光、喷涂等方式对零件表面进行处理,提高零件的美观度和耐腐蚀性。

8.装配:对加工好的零件进行装配,确保零件的功能和性能完好。

9.检测:对加工好的零件进行严格的质量检测,确保达到设计要求。

10.包装:将合格的零件进行包装,以防止在运输和存储过程中受到损坏。

二、关键加工技术和设备:1.数控加工技术:采用数控机床进行加工,提高加工精度和效率。

2.切割技术:使用激光切割机或切割机进行材料切割,提高切割质量和速度。

3.铣削技术:采用铣床或加工中心进行零件粗加工,保证外形轮廓的精确度和表面光洁度。

4.车削技术:使用数控车床进行零件精加工和螺纹加工,确保尺寸的精度和表面质量。

5.镗削技术:采用镗床进行孔加工,保证孔的精确尺寸和位置。

6.砂光技术:对零件表面进行砂光处理,提高表面质量和美观度。

7.喷涂技术:进行表面喷涂,增加零件的耐腐蚀性和外观质量。

三、质量控制措施:1.严格按照设计要求进行加工,确保尺寸、形状和表面质量的准确性。

2.加工前进行材料检验,排除有缺陷的材料。

3.加工过程中进行中间检验,及时发现加工问题并进行调整。

4.加工后进行最终检验,确认零件的质量符合要求。

5.建立完善的质量记录和追溯体系,以便追踪和纠正潜在的质量问题。

以上是我为您提供的TC零件加工工艺设计方案,希望对您有所帮助。

加工工艺流程范文1.原料准备2.切割在加工工艺流程的切割阶段,原料会被分割成所需的形状和尺寸。

切割可以通过手工操作,也可以使用机械设备,比如切割机等。

切割的目的是为了方便后续的加工和处理。

3.加工加工是加工工艺流程的核心环节,可以包括多种处理方法。

下面列举一些常见的加工方法:(1)粗加工:通过磨削、车削、铣削等方法,将工件表面的粗糙部分去除,使其变得平滑。

(2)热处理:将工件加热到一定温度,然后通过冷却来改变其结构和性能。

这可以提高工件的硬度、强度和耐腐蚀性等特性。

(3)焊接:将两个或多个工件通过焊接方法连接在一起,形成一个整体。

焊接方法可以是电弧焊、氩弧焊、激光焊等。

(4)表面处理:通过电镀、喷涂、抛光等方式,改善工件表面的光洁度、耐磨性和防腐性。

(5)组装:将经过加工处理的零部件进行组装,形成成品。

组装可以使用螺栓、焊接、粘合剂等方法。

4.检测和质量控制在加工工艺流程中,检测和质量控制是非常重要的环节。

通过检测方法如尺寸测量、材料分析、材质硬度测试等来确保产品符合设计要求和质量标准。

质量控制可以包括过程监控、环境控制、产品审查等。

5.包装和运输在加工工艺流程的最后阶段,产品需要进行包装和运输。

包装可以保护产品不受损坏,并方便运输和储存。

运输可以通过物流公司等专业机构进行,确保产品按时送达客户手中。

以上是一个加工工艺流程的例子,其中包括原料准备、切割、加工、检测和质量控制、包装和运输等环节。

具体的加工工艺流程会根据不同的产品和需求有所不同,但总体来说,通过科学合理地组织和控制加工工艺流程,可以提高产品的质量和生产效率,降低成本,满足客户的需求。

摘要设计课题为“橡胶切割机的主要零件的设计和加工工艺的制定”,此专用机床要求能对橡胶输送带接头进行快速加工,并保证加工面的精度。

机床整机结构设计,是对机床总体布局及机床零部件进行设计计算。

应对工件进行必要分析,结合实际情况,合理的设计工件的尺寸,选择机械加工方法,设计机床进给、制定加工工艺,根据零件特性设计专用夹具,提出工件专用夹紧装置和送料机构的可能性结构并进行分析。

关键词:专用机床;工艺制定;定位元件;夹紧装置;机床设计AbstractTh e design task for this paper is “Rubber cutting machine mainly zero design and processing technology products ”. This special machine tool is required to processing the conveyer-belt-joint rapidly and ensure the precision of processing surface. The design for the whole structure, is a process of framing and calculating the general layout and parts of this machine. It’s necessary to analysis each parts, combined with the actual situation ,designing the size of work piece ,choose mechanical method, devise the machine-tool-feed-program and develop processing technology. Based on zero characteristics design professional fixture .Come up with possible structure of work piece special-clamping-device and conveying-mechanism, and analysis their reliability.Keywords:special machine tool;technology development;locating element ;clamping-device ;design of machine.目录摘要 (III)Abstract (IV)目录 (V)1 绪论 (1)1.1本课题的研究内容和意义 (1)1.2国内外的发展概况 (1)1.3 橡胶切割机的发展前景 (1)1.4 本课题应达到的要求 (2)2 零件分析 (3)2.1 零件的工艺性分析和零件图的审查 (3)2.2 零件的生产纲领及生产类型 (3)2.3 零件的加工工艺分析 (4)2.4 选择毛坯 (4)2.4.1 确定毛坯的成形方法 (4)2.4.2 铸件结构工艺性分析 (4)2.4.3 铸造工艺方案的确定 (4)3 工艺规程设计 (6)3.1 基准设计 (6)3.1.1粗基准的选择 (6)3.1.2精基准的选择 (6)3.2 表面加工方案的选择 (6)3.3制定机械加工工艺路线 (7)3.4 确定机械加工余量及工序尺寸 (7)3.5 确定切削用量及基本工时 (10)3.5.1 工序30:粗、精铣后平面 (10)3.5.2 工序40:粗、精铣凸台端面(②③④号平面) (12)3.5.3 工序50:铣25mm槽两侧面(⑤⑥号平面) (15)3.5.4 工序60:粗、精铣4个29mm 7.5mm的小凸台 (16)3.5.5 工序70:钻削、铰削加工直径为Φ8mm的8个螺栓孔 (18)3.5.6 工序80:钻削、铰削加工直径为Φ7mm的4个螺栓孔 (20)3.5.7 工序90:钻削两个Φ4mm的孔 (22)4 夹具系统设计 (24)4.1 机床夹具概述 (24)4.1.1 工件装夹的实质 (24)4.1.2 机床夹具的功能 (24)4.1.3 机床夹具要点 (25)4.2 工件的加工工艺分析 (25)4.3 定位方案及定位基准的选择 (25)4.3.1 工件的定位分析 (25)4.3.2 工件定位方案及定位基准的选择 (26)4.4 确定夹具的结构方案 (26)4.4.1 确定定位方案,设计定位元件 (26)4.4.2 确定夹紧方式和设计夹紧机构 (27)4.4.3 夹紧力计算 (27)4.4.5 支承销最小截面的计算 (29)4.5 钻套、钻模板设计 (29)4.6 定位误差概述 (31)4.6.1 定位误差产生原因 (31)4.6.2 夹具精度分析 (31)5 总结与展望 (33)致谢 (34)参考文献 (35)橡胶切割机的主要零件设计和加工工艺制定1 绪论1.1 本课题的研究内容和意义在机械加工过程中,橡胶切割方法常用是手工切割、半自动切割及数控切割机切割。

手工切割灵活方便,但切割质量差、尺寸误差大、材料浪费大、后续加工工作量大,同时劳动条件恶劣,生产效率低。

半自动切割机中仿形切割机,切割工件的质量较好,由于其使用切割模具,不适合于单件、小批量和大工件切割。

其它类型半自动切割机虽然降低了工人劳动强度,但其功能简单,只适合一些较规则形状的切割。

专业切割机相对手动方式来说,可有效地提高橡胶切割地效率、切割质量,减轻操作者地劳动强度。

在我国的一些中小企业甚至在一些大型企业中使用手工切割方式还较为普遍。

我国机械工业橡胶使用量已达到3亿吨以上,橡胶的切割量非常大;随着现代工业的发展,对橡胶切割加工的工作效率和产品质量的要求也同时提高。

因而专业切割机的市场潜力还是很大、市场前景比较乐观。

专业橡胶切割机的诞生,对于提高生产效率降低生产成本具有重要意义。

此项研究也是对大学四年所学课程的一次总复习,它将机械制图、机械设计和工艺分析,夹具设计等机械设计制造主要专业课程紧密联系在一起,利用所学的机械与控制相关知识来解决实际的生产问题,将理论设计与实际运用联系起来,需要考虑多方面的问题,如成本、定位方案,加工精度的控制和机械设备使用寿命等等。

1.2 国内外的发展概况改革开放20多年来,国内橡胶加工工业经历了持续快速发展的过程,到了2005年我国橡胶加工总量已达3亿吨,约占世界橡胶加工总量的35%,主要的橡胶产品——轮胎、传送带等产量均居世界第一位。

橡胶业依然是国内重要的支柱产业之一,在满足人民橡胶产品消费,出口创汇,为其他产业提供支持,解决就业问题等方面发挥重要作用。

今年来随着橡胶行业结构调整和产业升级的升入,通过国内技术的改造和国外先进技术的引进和吸收,橡胶行业的装备和技术水平大幅提高,企业自主创新能力也有所增强,生产效率不断提高,品种范围迅速扩展,生产已从劳动密集型向科技型转换。

淘汰落后装备和工艺,光、机、电、气动、液压、传感、计算机技术的复合应用,为橡胶附加值提高和新产品开发提供了强有力的保障,橡胶产品休闲化,个性化,高档化趋势日益明显,橡胶产品出口以年均19%的速度增长,出口成品自给率也提高到70%,彻底扭转了橡胶进口量高于出口量的局面,增强了行业的国际竞争力。

但我国橡胶行业的整体水平与世界先进国家相比仍有较大差距。

应对整个橡胶领域的飞速发展有了一个总体认识,以期待找出与国外差距和今后提高科技水平的方向。

1.3 橡胶切割机的发展前景(1)复合化发展。

随着橡胶机械技术的发展,机械复合技术和复合加工技术逐渐成熟,在每一台机床上都可以符合多重任务完成各种生产要求。

这样的复合生产将是新一轮的先无锡太湖学院学士论文进生产方式,橡胶切割行业的技术研究应该更加注重复合化发展,研究建造出可以完成多重任务完成各种生产要求的橡胶切割机。

(2)实现橡胶切割的全面智能化。

过去的人工控制切割已经不能满足橡胶机械管理的发展需求。

未来的控制需要通过计算机对切割机的操控,使我们的橡胶切割向智能化迈进,在整个系统中,智能化也成为数控发展的又一大突破。

(3)现代高精度化。

加紧技术研究,提高精密度。

因为精度化更加迎合了现代高科技产品的高要求,符合了新的时代发展要求。

所以要适应时代新的发展要求必须加快精度研究的步伐。

(4)趋向柔性化发展。

引进柔性自动化技术,对于切割过程中复杂规格的橡胶件,保证规格的高要求,准精度。

这样的柔性技术能够满足市场对产品的高要求,改变市场供不应求的现状。

是一项先进的而有时效性的切割技术,它已经成为切割机发展的主流趋势。

(5)结合电子计算机实现网络化。

网络的力量在21世纪已经无法阻挡,切割系统网络化也是历史之必然。

要加紧切割机与网络结合生产研发,结合网络优势综合开发新的切割机项目。

这样的发展一定会促进网络带动切割技术的新一代变革。

1.4 本课题应达到的要求通过参观现有的熟悉橡胶切割机的内部构造和工作原理。

并找出切割机主要零件加工中会存在的不足之处,初步设定主要零件(基础板)的加工方案。

熟练掌握金属加工工艺设计,工装设计,了解并会查找相关数据,熟练掌握零件的工艺分析要领,对铸造工艺也要掌握,以便对铸件出现的缺陷进行分析,掌握六点定位原理、并能对零件的定位进行分析计算,选择合适的定位元件和夹紧方式,能够熟练掌握机械制图的相关标准并能熟练使用CAD进行二维图纸的绘制,三维模型的建立,结合实际对夹具在生产中对生产效率的提高提出可行性的改进建议。

全套知识梳理完后写设计说明书并进行设计答辩。

橡胶切割机的主要零件设计和加工工艺制定2 零件分析2.1 零件的工艺性分析和零件图的审查该零件图的视图正确,完整,尺寸,公差及技术都符合要求。

但是,零件的加工过程,需要有较高的平面度,某些地方需要较细的表面粗糙度,各装配基面要求有一定的垂直度和平行度。

否则会影响机器设备的性能和精度。

图1 基础板2.2 零件的生产纲领及生产类型生产纲领是企业在计划期内应当生产的产量。

按生产纲领与生产类型的关系确定。

零件的生产纲领为N=Qn(1+a+b)其中,产品的年产量Q=10000台/年,每台产品中该零件的数量n=1,零件备品率a=4%,零件废品率b=1%。

Q=10000×1×(1+4%+1%)=10500件/年无锡太湖学院学士论文从计算结果可知,该零件生产类型为成批生产2.3 零件的加工工艺分析基础板共有22个机械加工表面,其中,两组(共八个)直径为Φ8mm 的螺栓孔与上表面(①平面)有垂直度要求;三个宽度为29mm 的装轴承壳的凸台表面( ③④平面)有平行度要求。

现分述如下:⑴两组(八个)直径为Φ8mm 的螺栓孔两组(八个)直径为Φ8mm 的螺栓孔与上表面的垂直度公差为0.2mm ,螺栓孔中心线与凸台右表面的尺寸要求为14.52.02.0+-mm ;两组Φ8mm 的孔中心线之间有平行度公差0.1mm ;⑵ 三个宽度为29mm 的凸台三个宽度为29mm 的凸台面之间有公差为0.1mm 的平行度要求。