moldflow-准确度经验阐述-叶继岙

- 格式:pptx

- 大小:1.09 MB

- 文档页数:12

第二章模流分析准确性2.1 MF分析的准确性一、如何评价MF准确性实际注塑成型有多种变动因素。

人、机、料、法、环、测(人为因素、机台和模具、物料、方法、环境、检测)都会带来误差,影响MF的准确性评价。

造成评价误差的原因主要有6个因素:a) 人(Man):操作者对模流分析的认识、技术熟练程度、机台的误操作等;b) 机器(Machine):机器设备、模具的精度、稳定性和维护保养状况等;c) 材料(Material):材料的成分、稳定性、物理性能和化学性能等;d) 方法(Method):这里包括加工工艺、操作规程等;e) 测量(Measurement):测量时采取的方法是否标准、正确;f) 环境(Enviroment):工作地的温度、湿度、季节等。

由于这五个因素的英文名称的第一个字母是M和E,所以常简称为5M1E。

6要素只要有一个发生改变就必须重新计算。

评价时,肯定会忽略一些因素,因此对软件的评价只能是近似的。

有时,注塑系统的误差噪声干扰,会验证影响评价模流分析的准确性。

考查MF准确性要有可比性,保证与实际前提条件一致。

什么情况下不具有可比性呢?当模型几何、材料数据、参数设置等与实际情况不一致时,模拟结果和实际结果是不具有可比性的。

进行对比时,不要用软件的缺省设定和注射机的设定值,而是要机台的实际测量值,如模温、料温的实测值。

模拟工程师要进行现场勘查,跟踪产品设计、模具设计、试模及实验的实际情况。

通过数据跟踪,才能保证跟实际情况完全一致,避免在模拟过程中走弯路,导致重复徒劳的工作。

在试模过程中,要利用压力、温度传感器测量实际的注射压力、模温、料温等条件,不要简单记录设定的工艺条件。

因为设定值和实测值是有区别的。

在测量制品尺寸时,要考虑夹具对制品变形的影响。

工程误差都有一个许可范围,只要模拟结果处于许可范围之内,一般都是可以接受的。

有时,工艺卡上的各种成型工艺参数值都是在注塑机上的设定值,而并非实际值。

高精高效模流分析技术MoldFlow 3D分析技术的引进与推广工程部 2013年1月9日一、 3D分析技术的引进模具是生产各种工业产品的重要工艺装备,随着塑料工业的迅速发展以及塑料制品在航空、航天、电子、机械、船舶和汽车等工业部门的推广应用,产品对模具的要求越来越高,传统的模具设计方法已无法适应产品更新换代和提高质量的要求。

计算机辅助工程(CAE)技术已成为塑料产品开发、模具设计及产品加工中这些薄弱环节的最有效的途经。

同传统的模具设计相比,CAE技术无论在提高生产率、保证产品质量,还是在降低成本、减轻劳动强度等方面,都具有很大优越性。

因此,不断加强自身的CAE技术是现代企业赢得市场竞争的关键,同时,这甚至影响着未来企业的生存。

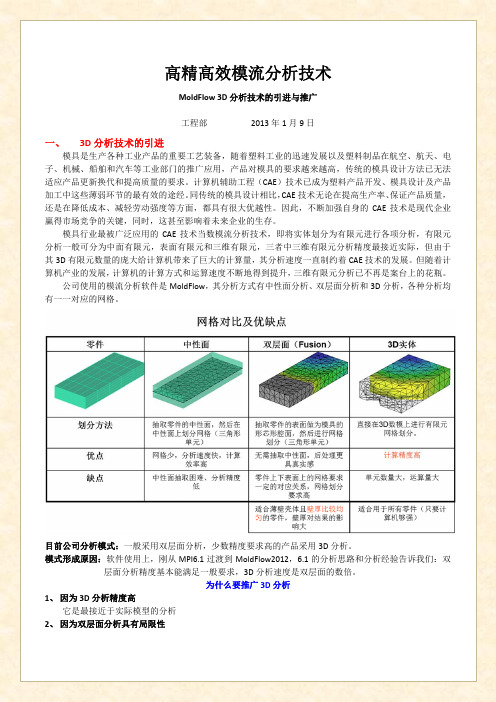

模具行业最被广泛应用的CAE技术当数模流分析技术,即将实体划分为有限元进行各项分析,有限元分析一般可分为中面有限元,表面有限元和三维有限元,三者中三维有限元分析精度最接近实际,但由于其3D有限元数量的庞大给计算机带来了巨大的计算量,其分析速度一直制约着CAE技术的发展。

但随着计算机产业的发展,计算机的计算方式和运算速度不断地得到提升,三维有限元分析已不再是案台上的花瓶。

公司使用的模流分析软件是MoldFlow,其分析方式有中性面分析、双层面分析和3D分析,各种分析均有一一对应的网格。

目前公司分析模式:一般采用双层面分析,少数精度要求高的产品采用3D分析。

模式形成原因:软件使用上,刚从MPI6.1过渡到MoldFlow2012,6.1的分析思路和分析经验告诉我们:双层面分析精度基本能满足一般要求,3D分析速度是双层面的数倍。

为什么要推广3D分析1、因为3D分析精度高它是最接近于实际模型的分析2、因为双层面分析具有局限性A 、 双层面对网格质量要求高:平均纵横比需小于 6;对于流动分析,网格匹配率必须高于 85%;而对于翘曲分析,则必须高于 90%。

对于我们公司的一般产品而言纵横比修到6,要花上大量时间;一般网格匹配率很难高于85%。