铰刀切削参数表

- 格式:doc

- 大小:60.50 KB

- 文档页数:2

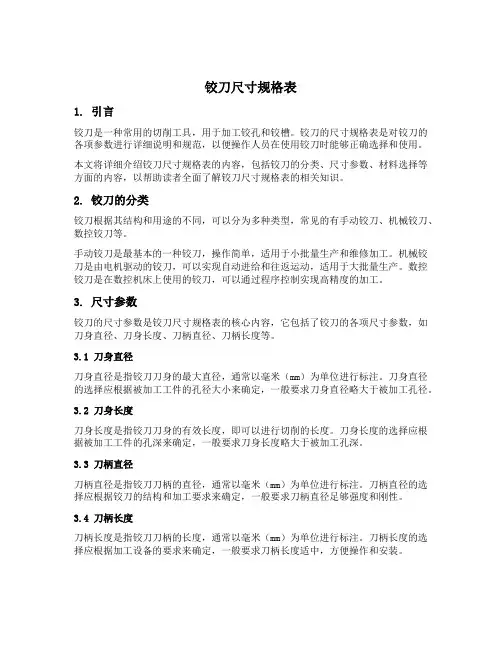

铰刀尺寸规格表1. 引言铰刀是一种常用的切削工具,用于加工铰孔和铰槽。

铰刀的尺寸规格表是对铰刀的各项参数进行详细说明和规范,以便操作人员在使用铰刀时能够正确选择和使用。

本文将详细介绍铰刀尺寸规格表的内容,包括铰刀的分类、尺寸参数、材料选择等方面的内容,以帮助读者全面了解铰刀尺寸规格表的相关知识。

2. 铰刀的分类铰刀根据其结构和用途的不同,可以分为多种类型,常见的有手动铰刀、机械铰刀、数控铰刀等。

手动铰刀是最基本的一种铰刀,操作简单,适用于小批量生产和维修加工。

机械铰刀是由电机驱动的铰刀,可以实现自动进给和往返运动,适用于大批量生产。

数控铰刀是在数控机床上使用的铰刀,可以通过程序控制实现高精度的加工。

3. 尺寸参数铰刀的尺寸参数是铰刀尺寸规格表的核心内容,它包括了铰刀的各项尺寸参数,如刀身直径、刀身长度、刀柄直径、刀柄长度等。

3.1 刀身直径刀身直径是指铰刀刀身的最大直径,通常以毫米(mm)为单位进行标注。

刀身直径的选择应根据被加工工件的孔径大小来确定,一般要求刀身直径略大于被加工孔径。

3.2 刀身长度刀身长度是指铰刀刀身的有效长度,即可以进行切削的长度。

刀身长度的选择应根据被加工工件的孔深来确定,一般要求刀身长度略大于被加工孔深。

3.3 刀柄直径刀柄直径是指铰刀刀柄的直径,通常以毫米(mm)为单位进行标注。

刀柄直径的选择应根据铰刀的结构和加工要求来确定,一般要求刀柄直径足够强度和刚性。

3.4 刀柄长度刀柄长度是指铰刀刀柄的长度,通常以毫米(mm)为单位进行标注。

刀柄长度的选择应根据加工设备的要求来确定,一般要求刀柄长度适中,方便操作和安装。

4. 材料选择铰刀的材料选择是铰刀尺寸规格表的另一个重要内容,它直接影响到铰刀的使用寿命和加工质量。

常见的铰刀材料有高速钢、硬质合金和陶瓷等。

高速钢具有良好的切削性能和耐磨性,适用于一般的铰削工作;硬质合金具有更高的硬度和耐磨性,适用于高硬度材料的铰削工作;陶瓷具有优异的耐磨性和高温稳定性,适用于高速加工和高温环境下的铰削工作。

pcd铰刀切削参数摘要:1.引言2.pcd铰刀的定义和分类3.pcd铰刀切削参数的重要性4.切削参数对pcd铰刀性能的影响5.如何选择合适的pcd铰刀切削参数6.结论正文:pcd铰刀切削参数是影响pcd铰刀性能和加工效果的关键因素。

本文将详细介绍pcd铰刀的定义和分类,以及切削参数的重要性,并探讨如何选择合适的pcd铰刀切削参数。

pcd铰刀是一种用于加工硬质、难加工材料的刀具,它采用聚晶金刚石(PCD)作为刀片材料,具有极高的硬度和耐磨性。

根据刀片形状和加工方式的不同,pcd铰刀可分为两大类:整体pcd铰刀和复合pcd铰刀。

整体pcd 铰刀的刀片和刀体由同一材料制成,具有较高的刚性和强度;复合pcd铰刀则是由pcd刀片和高速钢刀体组成,具有较高的加工效率和耐磨性。

在pcd铰刀切削过程中,切削参数的选择至关重要。

切削参数包括切削速度、进给速度、切削深度和刀具摆动角等,它们直接影响pcd铰刀的加工效果和刀具寿命。

合适的切削参数可以提高pcd铰刀的加工效率,降低刀具磨损,并保持良好的加工质量。

切削参数对pcd铰刀性能的影响主要表现在以下几个方面:1.切削速度:切削速度过高会导致刀具磨损加剧,切削温度升高,影响加工质量;切削速度过低则会导致加工效率降低,难以达到预期的加工效果。

2.进给速度:进给速度过快容易引起刀具磨损和加工硬化,影响刀具寿命;进给速度过慢则会导致加工效率低下,难以满足生产要求。

3.切削深度:切削深度过大容易引起刀具振动和加工硬化,影响加工质量;切削深度过小则会导致加工效率降低,难以达到预期的加工效果。

4.刀具摆动角:合适的刀具摆动角有利于提高加工表面的光洁度和加工效率。

在实际加工过程中,如何选择合适的pcd铰刀切削参数是一个值得探讨的问题。

选择切削参数时,应综合考虑加工材料的性质、刀具的材质和形状、机床的性能以及加工要求等因素,以达到最佳的加工效果。

总之,pcd铰刀切削参数对加工效果和刀具性能具有重要影响。

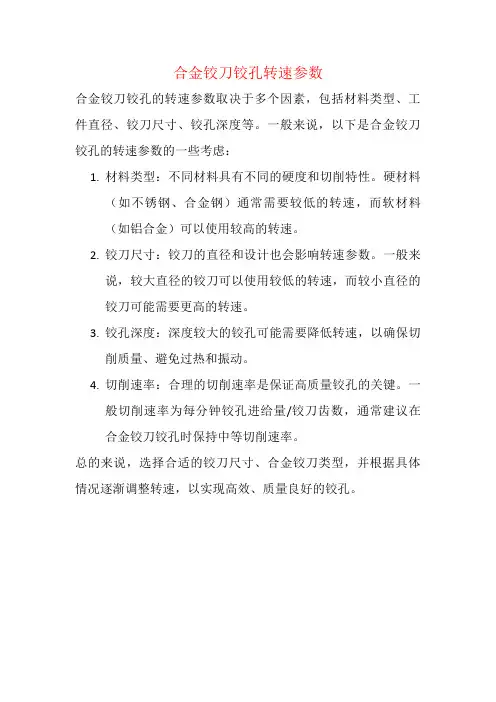

合金铰刀铰孔转速参数

合金铰刀铰孔的转速参数取决于多个因素,包括材料类型、工件直径、铰刀尺寸、铰孔深度等。

一般来说,以下是合金铰刀铰孔的转速参数的一些考虑:

1.材料类型:不同材料具有不同的硬度和切削特性。

硬材料

(如不锈钢、合金钢)通常需要较低的转速,而软材料(如铝合金)可以使用较高的转速。

2.铰刀尺寸:铰刀的直径和设计也会影响转速参数。

一般来

说,较大直径的铰刀可以使用较低的转速,而较小直径的铰刀可能需要更高的转速。

3.铰孔深度:深度较大的铰孔可能需要降低转速,以确保切

削质量、避免过热和振动。

4.切削速率:合理的切削速率是保证高质量铰孔的关键。

一

般切削速率为每分钟铰孔进给量/铰刀齿数,通常建议在合金铰刀铰孔时保持中等切削速率。

总的来说,选择合适的铰刀尺寸、合金铰刀类型,并根据具体情况逐渐调整转速,以实现高效、质量良好的铰孔。

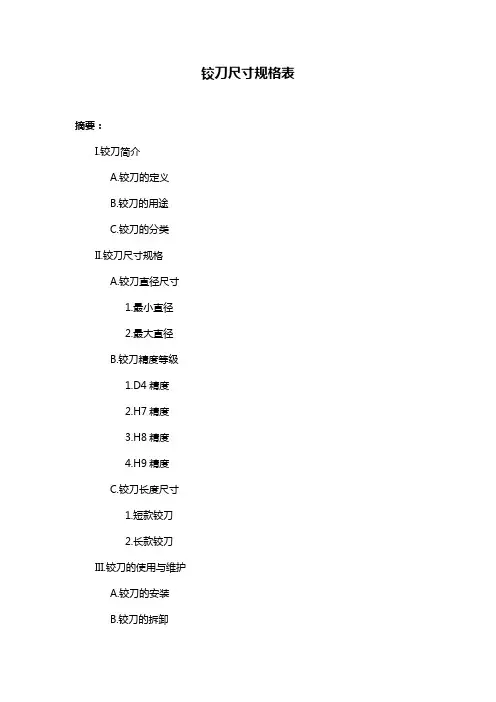

铰刀尺寸规格表

摘要:

I.铰刀简介

A.铰刀的定义

B.铰刀的用途

C.铰刀的分类

II.铰刀尺寸规格

A.铰刀直径尺寸

1.最小直径

2.最大直径

B.铰刀精度等级

1.D4精度

2.H7精度

3.H8精度

4.H9精度

C.铰刀长度尺寸

1.短款铰刀

2.长款铰刀

III.铰刀的使用与维护

A.铰刀的安装

B.铰刀的拆卸

C.铰刀的保养

IV.铰刀的选购

A.选购铰刀的原则

B.选购铰刀的注意事项

C.选购铰刀的渠道

正文:

铰刀是一种常用的工具,它在机械加工领域中有着广泛的应用。

铰刀主要用于铰孔,以提高孔的精度和质量。

根据不同的需求,铰刀可以分为多种类型,例如手用铰刀、机用铰刀等。

在铰刀尺寸规格方面,铰刀直径尺寸是一个重要的参数。

铰刀直径尺寸通常分为最小直径和最大直径,最小直径为2mm,最大直径可达30mm。

此外,铰刀精度等级也是一个关键指标。

根据国家标准,铰刀精度等级包括D4、H7、H8和H9等级,其中D4精度等级最高,H9精度等级最低。

在铰刀的使用与维护方面,正确的安装和拆卸方法非常重要。

安装铰刀时,应确保铰刀与钻头同心,并使用合适的钻夹套。

拆卸铰刀时,应使用专门的拆卸工具,避免损坏铰刀。

此外,铰刀的保养也很重要。

在使用过程中,应定期清洗和润滑铰刀,以延长铰刀的使用寿命。

在铰刀的选购方面,消费者应根据实际需求选购合适的铰刀。

在选购铰刀时,应考虑铰刀的尺寸、精度、材质等因素,并注意选购正规渠道的产品。

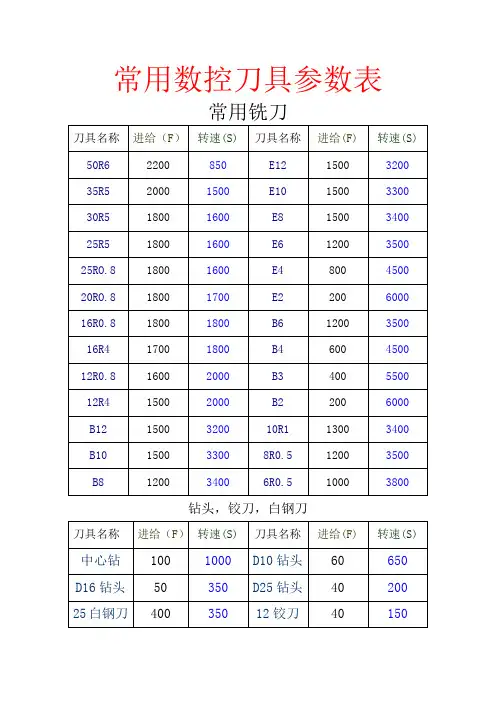

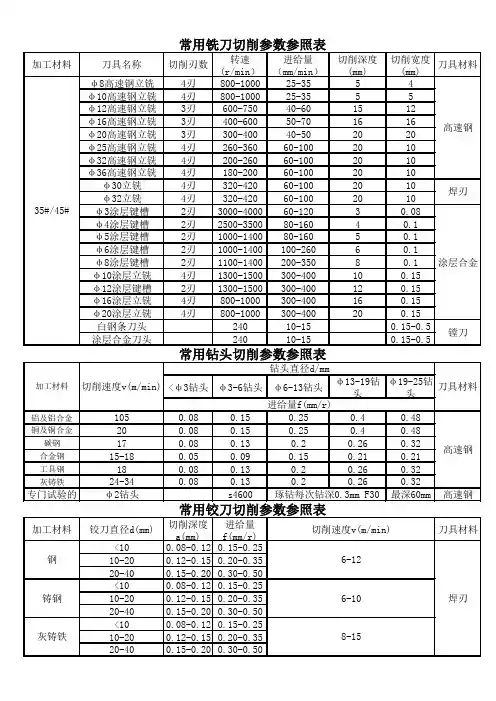

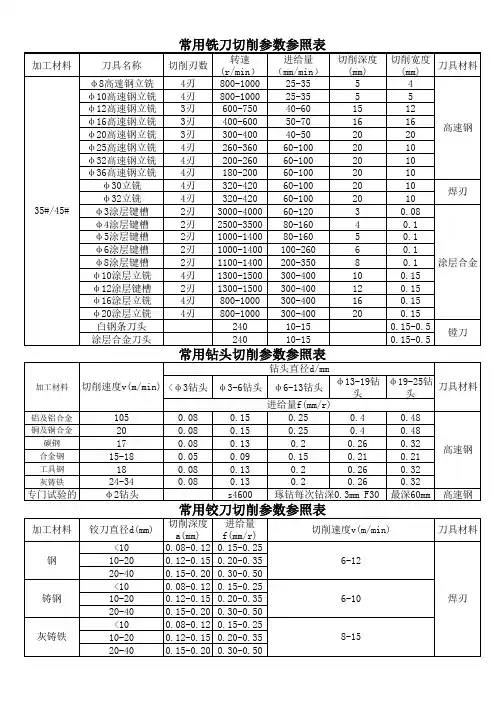

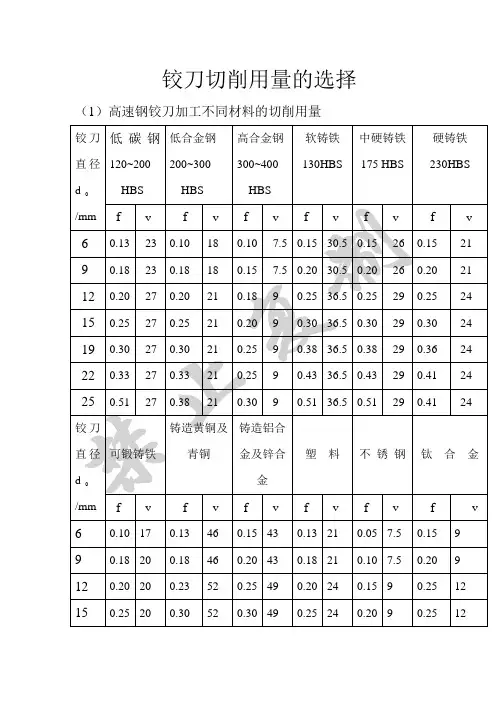

铰刀转速进给参数表铰刀是一种常见的金属加工工具,广泛应用于机械加工、汽车制造、航空航天等领域。

在使用铰刀进行加工时,需要根据不同的材料、加工要求和设备条件等因素,确定合适的转速和进给参数。

本文将介绍铰刀转速进给参数表的编制方法和应用实例,以期对读者在铰刀加工中提供帮助。

二、铰刀转速进给参数表的编制方法铰刀转速进给参数表是根据铰刀的材料、刃数、刃径、刃长、切削深度、切削速度等因素,结合加工要求和设备条件,制定的一份规范化的表格。

编制铰刀转速进给参数表的方法如下:1.确定铰刀的材料和硬度。

不同的材料和硬度对铰刀的切削性能和耐磨性有影响,需要根据实际情况进行选择。

2.确定铰刀的刃数、刃径和刃长。

铰刀的刃数、刃径和刃长影响着切削力和切削刃数,需要根据加工要求和设备条件进行选择。

3.确定铰刀的切削深度和切削速度。

铰刀的切削深度和切削速度决定了加工效率和加工质量,需要根据材料、硬度、刃数、刃径、刃长等因素进行综合考虑。

4.根据上述参数,编制铰刀转速进给参数表。

表格应包括铰刀的材料、刃数、刃径、刃长、切削深度、切削速度等参数,以及对应的转速和进给速度。

表格应尽可能详细,方便使用者查阅。

三、铰刀转速进给参数表的应用实例下面以一款HSS铰刀为例,介绍铰刀转速进给参数表的应用实例。

1.铰刀材料:HSS2.铰刀刃数:43.铰刀刃径:10mm4.铰刀刃长:25mm5.铰刀切削深度:2mm6.铰刀切削速度:30m/min根据上述参数,编制铰刀转速进给参数表如下:铰刀转速进给参数表材料刃数刃径刃长切削深度切削速度转速进给速度HSS 4 10mm 25mm 2mm 30m/min 240rpm 0.08mm/r使用者根据实际情况,可以根据表格中的参数,确定适合的转速和进给速度,进行铰刀加工。

四、总结铰刀转速进给参数表是铰刀加工中的重要工具,可以帮助使用者确定合适的加工参数,提高加工效率和加工质量。

编制铰刀转速进给参数表需要考虑多方面因素,如材料、刃数、刃径、刃长、切削深度、切削速度等,以便准确地反映出不同条件下的合适参数。

铰刀精度一、铰刀价格的幅度二、一般我们用的铰刀比较传统。

精确度要求不是很高,铰刀的制作也就比较传统。

和精度高的比价格就会有很大差别、价格也差别很大从十几元钱到几百元不等。

铰刀用于中小直径孔的半精加工和精加工。

铰刀加工余量小,齿数多,刚性和导向性好,铰孔精度达H7 H4 H8、H9级等。

就是加工的孔公差可达H7级的精度一定在7μm之内、德国beck铰刀可以达到这一要求、东莞立浩数控刀具、多年来一直比较关注铰刀的制作工艺三、铰刀种类与用途铰刀由工作部分、颈部和柄部组成工作部分:切削部分、校准部分圆柱部分倒锥部分铰刀的结构参数:d z kr γγαοθ槽形角后角背前角主偏角齿数直径按使用方式可分为:手用铰刀,机用铰刀机用铰刀用于成批生产时在机床上铰削普通材料,难加工材料的孔。

铰刀按精度为多级,分别适用于H4 、H7、H8、H9等孔多外铰刀公差表二、铰削过程特点铰削过程是个非常复杂的切削、挤压和磨擦过程①切削过程:余量较小,一般为0.05~0.2mm,Kγ<15°,h0<γn情况下切削②此时起切削作用的前角为负,因而产生挤刮作用③经受挤刮作用的已加工表面强性恢复,又受到校准部分后角为0°的刃带挤压与磨擦.三、圆柱机用铰刀设计㈠铰刀直径公差下图 (c)扩张量在0.003~0.02mm内,收缩量在0.005~0.02mm内产生扩张量:d max =dmax-pmaxd min =dmax-G孔径产生收缩 :d max =dmax+pamaxd min =dmax-G㈠齿形与槽形通常按直径确定齿数,齿数取偶数①铰刀刀齿在圆周上,可采用:等齿距分布:制造容易,得到广泛应用不等齿距分布:为避免铰刀颤振时使刀齿切入的凹痕定向重复加深,做成对顶齿间角相等的不等齿距分布。

②齿槽形状③铰刀齿槽1`直齿:铰刀制造、刃磨、检验方便,故得广泛使用2`螺旋槽铰刀:具有切削轻快、平稳、排屑好等优点,主要用于钻深孔和带断续表面的孔左旋:加工通孔;右旋:加工盲孔㈢铰刀几何角度1、Kr①手用铰刀Kr=1°~1°30`②机用铰刀铰削钢、韧性金属Kr=12°~15°铰削铸铁脆性金属Kr=3°~5°铰削育孔Kr=45°2、背前角γp、后角α3、刃倾角λs㈣工作部分的尺寸①前导锥l3:在切削部分前端作出1~2 mm×45°前导锥,对切削刃起保护作用。

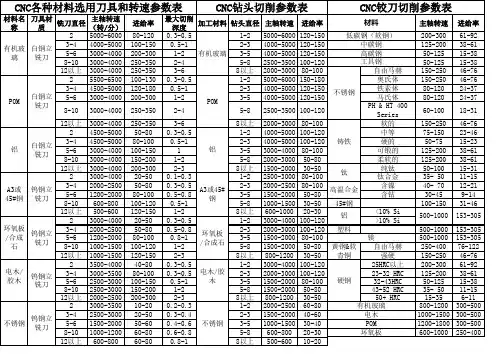

CNC各种材料选用刀具和转速参数表CNC钻头切削参数表CNC铰刀切削参数表材料名称刀具材质铣刀直径主轴转速(转/ 分)进给率最大切削深度加工材料钻头直径主轴转速进给率材料主轴转速进给率2 5000-6000 80-120 0.3-0.5 1-2 5000-6000 120-150 200-300 61-92低碳钢(软钢)有机玻璃白钢立铣刀3-4 4000-5000 100-150 0.5-1 2-3 4000-5000 120-150 中碳钢125-200 38-615-6 3000-4000 200-300 1-2 有机玻璃3-5 4000-5000 120-150 高碳钢50-125 15-388-10 3000-4000 250-350 2-4 5-8 2500-3500 100-120 工具钢50-125 15-38 12以上3000-4000 250-350 3-6 8以上2000-3000 80-100 自由马赫150-250 46-762 5500-6500 100-130 0.3-0.5 1-2 5000-6000 150-180 奥氏体150-250 46-76POM 白钢立铣刀3-4 4500-5000 120-180 0.5-1 2-3 4000-5000 120-150 铁素体80-120 24-37不锈钢5-6 3000-4000 200-300 1-2 3-5 4000-5000 120-150 马氏体80-120 24-37POMPH & HT 400 8-10 3000-4000 250-350 2-4 5-8 2500-3500 100-120 60-100 18-31Series 12以上3000-4000 250-350 3-6 8以上2000-3000 80-100 软的150-250 46-762 4500-5000 50-80 0.3-0.5 1-2 4000-5000 100-120 中等75-150 23-46铝白钢立铣刀3-4 4500-5000 80-100 0.5-1 2-3 4000-5000 100-120 50-75 15-23硬的铸铁5-6 3000-4000 100-150 1 3-5 3000-4000 80-100 125-200 38-61铝可锻的8-10 3000-4000 150-200 1-2 5-8 2000-3000 50-80 125-200 38-61柔软的12以上3000-4000 200-300 2-3 8以上1500-2000 30-50 纯钛50-100 15-31钛2 3000-4000 20-50 0.1-0.3 1-2 2500-3000 80-100 35- 50 11-15钛合金A3或45#钢钨钢立铣刀3-4 2000-2500 50-80 0.3-0.5 2-3 2000-2500 80-100 含镍40- 70 12-21A3或45#高温合金5-6 1200-2000 80-100 0.5-0.8 3-5 1500-2000 50-80 含钴30-45 9-14钢8-10 600-800 100-120 0.5-1 5-8 1000-1500 30-50 45#钢100-150 31-462 3000-4000 20-50 0.3-0.5 1-2 3000-4000 100-120 >10% Si12以上500-600 120-150 1-2 8以上600-1000 20-30 <10% Si铝500-1000 153-305环氧板/ 合成石钨钢立铣刀3-4 2000-2500 50-80 0.5-0.8 2-3 2000-3000 100-120 塑料500-1000 153-305环氧板5-6 1200-2000 80-100 0.8-1 3-5 1500-2000 80-100 500-1000 153-305镁/ 合成石8-10 1000-1500 100-120 1-2 5-8 1500-2000 50-80 黄钢&软自由马赫250-400 76-12212以上1000-1500 120-150 2-3 8以上800-1200 30-50 强硬150-250 46-76青铜电木/ 胶木钨钢立铣刀2 3500-4000 40-80 0.3-0.5 1-2 3000-4000 100-120 25HRC以上200-300 61-92电木/ 胶3-4 3000-3500 80-100 0.3-0.5 2-3 2000-3000 100-120 23-32 HRC 125-200 38-615-6 2500-3000 100-150 0.5-1 木3-5 1500-2000 80-100 硬钢32-43HRC 50-125 15-388-10 2500-3000 150-200 1-2 5-8 1500-2000 50-80 43-52 HRC 35- 50 11-1512以上2000-2500 200-300 2-3 8以上800-1200 30-50 50+ HRC 15-35 6-112 3000-3500 10-20 0.2-0.3 1-2 2000-2500 60-80 有机玻璃800-1200 300-500不锈钢钨钢立铣刀3-4 2500-3000 20-50 0.3-0.4 2-3 1500-2000 40-60 1000-1500 300-500电木5-6 1500-2000 50-60 0.4-0.6 不锈钢3-5 1000-1500 30-40 POM 1200-1800 300-5008-10 1000-1200 60-80 0.6-0.8 5-8 600-800 20-30 环氧板600-1000 250-400 12以上600-800 60-80 0.8-1 8以上500-600 10-20。