2020年铰刀切削参数表

- 格式:doc

- 大小:61.50 KB

- 文档页数:3

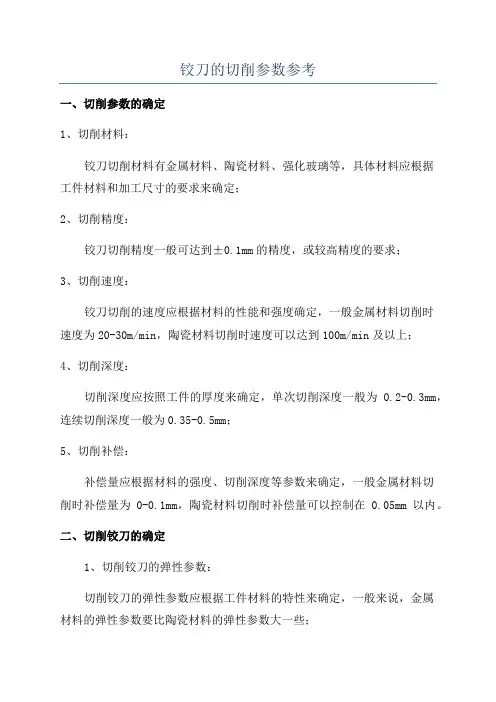

铰刀的切削参数参考

一、切削参数的确定

1、切削材料:

铰刀切削材料有金属材料、陶瓷材料、强化玻璃等,具体材料应根据

工件材料和加工尺寸的要求来确定;

2、切削精度:

铰刀切削精度一般可达到±0.1mm的精度,或较高精度的要求;

3、切削速度:

铰刀切削的速度应根据材料的性能和强度确定,一般金属材料切削时

速度为20-30m/min,陶瓷材料切削时速度可以达到100m/min及以上;

4、切削深度:

切削深度应按照工件的厚度来确定,单次切削深度一般为0.2-0.3mm,连续切削深度一般为0.35-0.5mm;

5、切削补偿:

补偿量应根据材料的强度、切削深度等参数来确定,一般金属材料切

削时补偿量为0-0.1mm,陶瓷材料切削时补偿量可以控制在0.05mm以内。

二、切削铰刀的确定

1、切削铰刀的弹性参数:

切削铰刀的弹性参数应根据工件材料的特性来确定,一般来说,金属

材料的弹性参数要比陶瓷材料的弹性参数大一些;

2、切削铰刀的形状:

切削铰刀的形状一般可分为圆弧、直角、圆角等,应根据工件的尺寸、加工要求来确定;

3、切削铰刀的材质:

切削铰刀的材质一般有碳素钢、高速钢等,应根据工件材料和加工尺

寸及要求来确定;

4、切削铰刀的规格:。

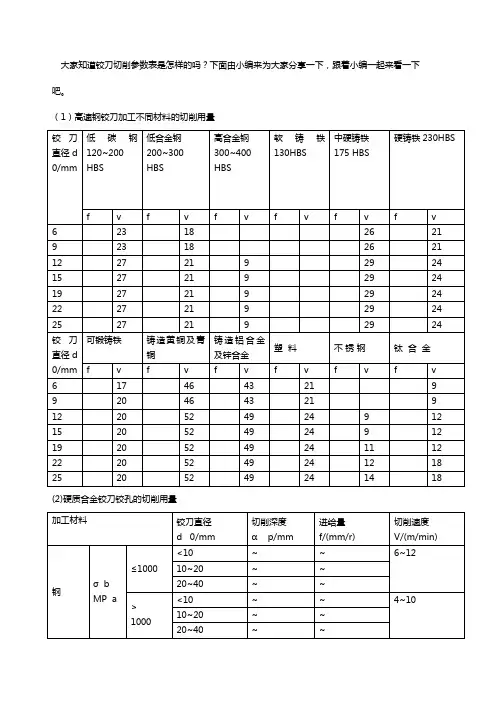

大家知道铰刀切削参数表是怎样的吗?下面由小编来为大家分享一下,跟着小编一起来看一下吧。

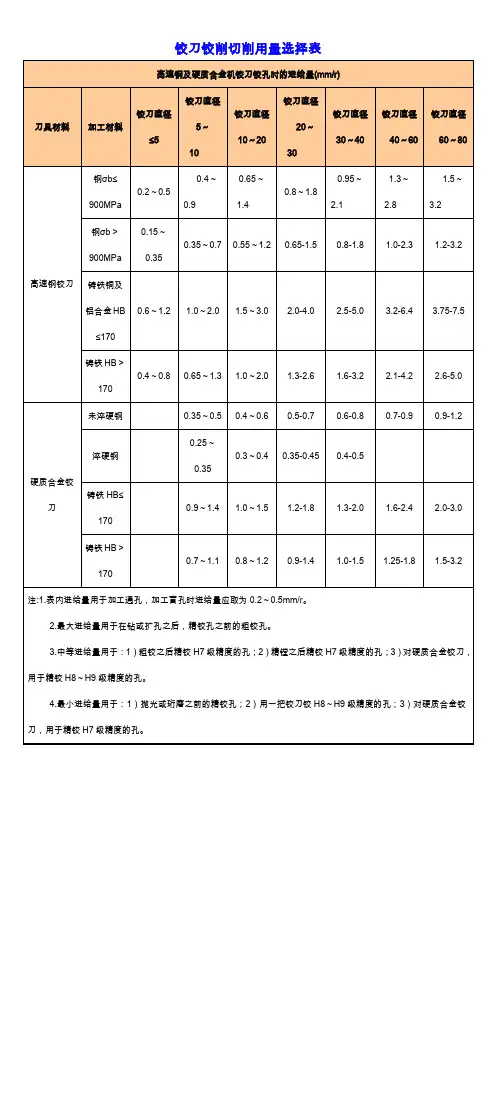

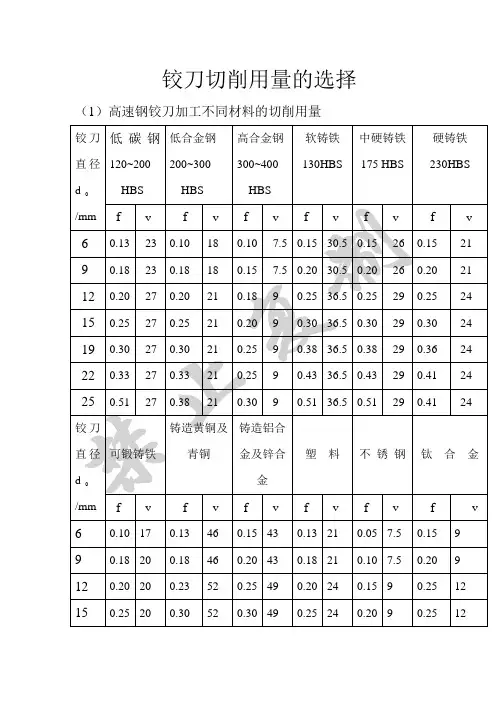

(1)高速钢铰刀加工不同材料的切削用量(2)硬质合金铰刀铰孔的切削用量扩展资料:铰刀进给速度和转速的选择:合理选择切削用量的原则是,粗加工时,一般以提高生产率为主,但也应考虑经济性和加工成本;半精加工和精加工时,应在保证加工质量的前提下,兼顾切削效率、经济性和加工成本。

具体数值应根据机床说明书、切削用量手册,并结合经验而定。

1、切削深度t在机床、工件和刀具刚度允许的情况下,t就等于加工余量,这是提高生产率的一个有效、措施。

为了保证零件的加工精度和表面粗糙度,一般应留一定的余量进行精加工。

数控机床的精加工余量可略小于普通机床。

2、切削宽度L一般L与刀具直径d成正比,与切削深度成反比。

经济型数控加工中,一般L的取值范围为:L=(0.6~0.9)d。

3、切削速度v提高v也是提高生产率的一个措施,但v与刀具耐用度的关系比较密切。

随着v的增大,刀具耐用度急剧下降,故v的选择主要取决于刀具耐用度。

另外,切削速度与加工材料也有很大关系,例如用立铣刀铣削合金刚30CrNi2MoVA时,v可采用8m/min左右;而用同样的立铣刀铣削铝合金时,v可选200m/min以上。

4、主轴转速n(r/min)主轴转速一般根据切削速度v来选定。

计算公式为:式中,d为刀具或工件直径(mm)。

数控机床的控制面板上一般备有主轴转速修调(倍率)开关,可在加工过程中对主轴转速进行整倍数调整。

5、进给速度vFvF应根据零件的加工精度和表面粗糙度要求以及刀具和工件材料来选择。

vF的增加也可以提高生产效率。

加工表面粗糙度要求低时,vF可选择得大些。

在加工过程中,vF也可通过机床控制面板上的修调开关进行人工调整,但是最大进给速度要受到设备刚度和进给系统性能等的限制。

随着数控机床在生产实际中的广泛应用,数控编程已经成为数控加工中的关键问题之一。

在数控程序的编制过程中,要在人机交互状态下即时选择刀具和确定切削用量。