去离子水的简单生产工艺流程

- 格式:ppt

- 大小:381.50 KB

- 文档页数:31

第五章化妆品用去离子水、防腐剂和抗氧剂第一节去离子水的制备技术水在化妆品生产中是使用最广泛、最价廉、最丰富的原料。

水具有很好的溶解性,也是一种重要的润肤物质。

在香波、浴液、各种膏霜和乳液等大多数化妆品中都含有大量的水,水在这些化妆品中起着重要的作用。

化妆品生产用水的质量直接影响到化妆品生产过程和最终产品的质量。

一、化妆品生产用水的要求为了满足化妆品高稳定性和良好使用性能的要求,对化妆品生产用水有两方面的要求,包括无机离子的浓度和微生物的污染。

1.无机离子浓度经过初步纯化的水源仍然含有钠、钙、镁和钾盐,还有重金属汞、镉、锌和铬,以及流经水管夹带的铁和其他物质。

到达用户的自来水水质比水厂出口要差。

这些杂质对化妆品生产有很多不良的影响。

如在制造古龙水、须后水和化妆水等含水量较高的产品时,微量的钙、镁、铁和铝能慢慢地形成一些不溶性的残留物,更严重的是一些溶解度较小的香精化合物会共沉淀出来。

在液洗类化妆品生产中,水中钙、镁离子会和表面活性剂作用生成钙、镁皂,影响制品的透明性和稳定性。

此外,一些酚类化合物,如抗氧化剂、紫外线吸收剂和防腐剂等可能会与微量金属离子反应形成有色化合物,甚至使之失效。

对不饱和化合物有时成为自动氧化的催化剂,加速酸败。

又如,去头屑剂吡啶硫酮锌(ZPT)遇铁会变色,一些具有生物活性的物质遇到微量重金属可能会失活。

水中矿物质的存在构成微生物的营养源,普通自来水中所含杂质几乎已能供给多数微生物所需的微量元素,因此采用去离子水可减少微生物的生长和繁殖。

在乳化工艺中,大量的无机离子,如镁、锌的存在会干扰某些表面活性剂体系的静电荷平衡,引起原先稳定的产品发生分离。

所以,化妆品用水需去除水中的无机离子,达到纯水要求,使含盐量降至1mg/L以下,即电导率需降低至1~6µs/cm2。

2.微生物的污染化妆品生产用水的另一要求是不含或尽量少含微生物。

化妆品卫生标准规定:一般化妆品细菌总数不得大于1000个/mL或1000个/g;眼部、口唇、口腔粘膜用化妆品及婴儿和儿童用化妆品细菌总数不得大于500个/mL或500个/g,而粪大肠菌群、绿脓杆菌和金黄色葡萄球菌不得检出。

EDTA使用的工艺流程1. 概述本文档介绍了EDTA(乙二胺四乙酸)在工业生产中的使用工艺流程。

EDTA是一种重要的配位剂,广泛应用于金属离子的配位反应、化妆品和医药工业中的螯合剂等领域。

下面将详细介绍EDTA的使用过程。

2. 准备工作在使用EDTA前,需要做一些准备工作:•确保工作区域干净整洁,有足够的通风设施。

•确认所使用的EDTA是纯度较高的产品,避免因杂质引起的不良反应。

•穿戴个人防护装备,如手套、护目镜和实验室外套等。

3. EDTA的溶解EDTA是一种固体物质,需要将其溶解以便进行后续工艺。

以下为EDTA的溶解过程:1.准备一个干净的容器,并用去离子水冲洗。

2.称取所需量的EDTA粉末,并加入容器中。

3.添加适量的去离子水,搅拌溶解,直至EDTA完全溶解。

4.筛选溶液以去除悬浮物和杂质。

4. EDTA的配位反应EDTA的主要应用是配位金属离子,使其形成稳定的配合物。

以下是EDTA的配位反应过程:•准备待处理的金属离子溶液。

•加入适量的EDTA溶液,并充分搅拌。

•保持适当的反应温度和时间,使EDTA与金属离子发生配位反应。

•筛选反应液以去除产生的不溶性沉淀物。

•获得EDTA与金属离子形成稳定配合物的溶液。

5. EDTA在化妆品工业中的应用EDTA在化妆品工业中常作为一种螯合剂使用,用于稳定化妆品中的金属离子。

以下是EDTA在化妆品工业中的应用流程:1.根据配方要求,准备所需的化妆品配方。

2.加入适量的EDTA溶液,并充分搅拌混合。

3.进行理化指标测试,确保化妆品品质稳定。

4.将混合溶液灌装至适当的容器中,密封保存。

6. EDTA在医药工业中的应用EDTA在医药工业中常被用作螯合剂,用于治疗某些重金属中毒、血液净化等领域。

以下是EDTA在医药工业中的应用工艺流程:•准备医药产品的生产设备和原材料。

•严格按照产品配方要求,将EDTA加入生产工艺中。

•加热混合溶液至适当温度,保持一定时间。

•过滤混合溶液以去除杂质,并进行理化指标测试。

洗发水生产工艺流程

洗发水的生产工艺流程一般包括以下几个步骤:原料准备、配制、混合、稳定、蒸发、陈化和包装。

首先是原料准备。

洗发水的主要原料包括去离子水、表面活性剂、胶体稳定剂、调理剂、防腐剂等。

这些原料需要按照一定比例进行准备。

第二步是配制。

在配制过程中,根据洗发水的配方,将准备好的原料按照一定比例加入到配料罐中。

同时,需要注意配料罐内的温度和搅拌速度,以确保原料能够充分混合。

第三步是混合。

将配制好的原料放入混合罐中,并进行搅拌,使之成为均匀的混合液。

同时,还可以根据需要加入一些颜料、香料等,以增加洗发水的外观和气味。

第四步是稳定。

在混合的过程中,需要添加一些胶体稳定剂,以使得洗发水能够保持稳定的乳状状态。

胶体稳定剂可以帮助保持洗发水的均匀性,并降低其分离的可能性。

第五步是蒸发。

将混合好的洗发水放入蒸发罐中进行蒸发。

蒸发的目的是去除其中的一些溶剂,使得洗发水的浓度达到一定的要求。

第六步是陈化。

将蒸发好的洗发水放置一段时间,进行陈化。

陈化的目的是使洗发水中的成分更好地混合,并使其达到最佳使用效果。

最后是包装。

经过陈化的洗发水将被装入瓶子或其他容器中,并进行密封和标签贴附等工序,最终成品洗发水就完成了。

需要注意的是,在洗发水生产的每个步骤中,都需要进行质量控制和检测,确保洗发水的质量符合标准要求。

生产过程中的每个环节都需要严格控制和管理,以确保洗发水的安全和有效性。

此外,还要遵守相关的生产标准和法规,保护环境和消费者的利益。

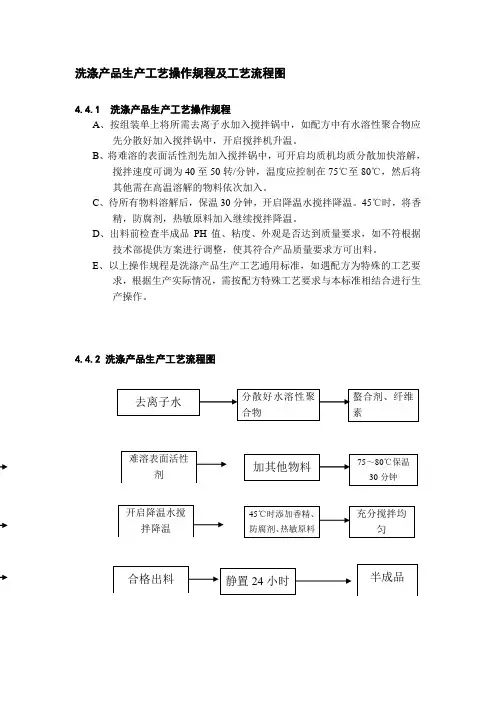

洗涤产品生产工艺操作规程及工艺流程图

4.4.1 洗涤产品生产工艺操作规程

A 、按组装单上将所需去离子水加入搅拌锅中,如配方中有水溶性聚合物应

先分散好加入搅拌锅中,开启搅拌机升温。

B 、将难溶的表面活性剂先加入搅拌锅中,可开启均质机均质分散加快溶解,

搅拌速度可调为40至50转/分钟,温度应控制在75℃至80℃,然后将其他需在高温溶解的物料依次加入。

C 、待所有物料溶解后,保温30分钟,开启降温水搅拌降温。

45℃时,将香

精,防腐剂,热敏原料加入继续搅拌降温。

D 、出料前检查半成品PH 值、粘度、外观是否达到质量要求,如不符根据

技术部提供方案进行调整,使其符合产品质量要求方可出料。

E 、以上操作规程是洗涤产品生产工艺通用标准,如遇配方为特殊的工艺要

求,根据生产实际情况,需按配方特殊工艺要求与本标准相结合进行生产操作。

4.4.2 洗涤产品生产工艺流程图

质量控制点:

充分搅拌,完全溶解,形成均相、温度应控制在75至80℃。

去离子水(deionized water)是指除去了呈离子形式杂质后的纯水。

国际标准化组织ISO/TC 147规定的“去离子”定义为:“去离子水完全或不完全地去除离子物质,主要指采用离子交换树脂处理方法。

”现在的工艺主要采用RO反渗透的方法制取。

应用离子交换树脂去除水中的阴离子和阳离子,但水中仍然存在可溶性的有机物,可以污染离子交换柱从而降低其功效,去离子水存放后也容易引起细菌的繁殖。

在半导体行业中,去离子水被称为“超纯水”或是“18兆欧水”。

去离子水制取工艺及其特点:1、离子交换树脂制取去离子水的传统水处理方式,其基本工艺流程为:原水→多介质过滤器→活性炭过滤器→精密过滤器→阳床→阴床→混床→后置保安过滤器→用水点。

(特点:污染比较大,自动化程度低,初期投入低)2、反渗透水处理设备与离子交换设备进行组合制取去离子水的方式,其基本工艺流程为:原水→多介质过滤器→活性炭过滤器→精密过滤器→反渗透设备→混床→超纯水箱→超纯水泵→后置保安过滤器→用水点。

(特点:污染小,自动化程度高,初期投入中等,价格适中)3、反渗透设备与电去离子(EDI)设备进行搭配制取去离子水的的方式,这是一种制取超纯水的最新工艺,也是一种环保,经济,发展潜力巨大的超纯水制备工艺,其基本工艺流程为:原水→多介质过滤器→活性炭过滤器→精密过滤器→反渗透设备→电去离子(EDI)→超纯水箱→超纯水泵→后置保安过滤器→用水点。

(特点:环保,自动化程度高,初期投入大,价格相对比较贵。

用途:1、实验室、化验室用水,一般实验室的常规试验、配置常备溶液、清洗玻璃器皿等;2、电子工业生产,如显像管玻壳、显像管、液晶显示器、线路板、计算机硬盘、集成电路芯片、单晶硅半导体等;3、电力锅炉,锅炉所需软化水、除盐;4、汽车、家用电器、建材表面涂装、电镀、镀膜玻璃清洗等;5、石油化工行业,化工反应冷却水、化学药剂、生产配液用水等;6、工业纺织印染、钢铁清洗用水等;7、食品、饮料、酒类、化妆品生产用水;8、海水、苦咸水等净化……处理步骤:从自来水到去离子水一般要经过几步处理:1、先通过石英砂过滤颗粒较粗的杂质2、然后高压通过反渗透膜3、最后一般还要经过一步紫外杀菌以去除水中的微生物4、假如此时电阻率还没有达到要求的话,可以再进行一次离子交换过程最高电阻率可达到18兆。

双氧水生产工艺流程双氧水是一种常用的氧化剂和消毒剂,广泛应用于医疗、卫生、食品、化妆品等领域。

下面将介绍双氧水的生产工艺流程。

首先,双氧水的生产一般采用电解法。

电解槽是整个生产过程的核心设备,其中装有阳极和阴极。

阳极为钛金属或钛合金,阴极为不锈钢。

第一步是制备电解液。

电解液由纯净水和硫酸组成。

首先将纯净水通过去离子化系统除去杂质和金属离子。

然后将去离子水与一定比例的硫酸混合,将其搅拌均匀。

第二步是进行电解过程。

将制备好的电解液注入到电解槽中,调整温度和pH值。

在电解槽中,阳极和阴极之间设置一定的间隙,通过外部电源施加一定的电压,使阳极氧化产生氧气,同时阴极生成氢气。

氧气和氢气通过分别排除。

第三步是后处理过程。

电解产生的双氧水溶液还存在着一些杂质和残余物质,需要进行后处理。

首先,通过过滤等方法去除悬浮固体颗粒和微生物。

然后,通过吸附剂或活性炭脱色,使溶液获得纯净的颜色。

最后,通过膜过滤、离子交换等方法除去残留的金属离子。

第四步是包装和储存。

处理好的双氧水溶液可以直接包装成容器,也可以装入储罐中进行储存。

在包装和储存过程中,需要注意防止光照、高温和潮湿,以避免双氧水分解。

以上就是双氧水的主要生产工艺流程。

在实际生产中,还需要严格控制各个环节的参数,并使用合适的设备和工艺进行操作,以确保产品的质量和安全性。

双氧水的生产工艺经过不断的改进和优化,使得生产效率提高,产品质量得到保障。

双氧水的广泛应用和需求量的增加,也推动了生产工艺的不断创新和发展。

水乳剂加工工艺及生产流程

一.操作流程

1.做好投料准备工作,根据配方计量好所需原材料

2. 将原药和溶剂加入油相釜,并搅拌至工艺时间,形

成油相。

3. 将去离子水加入水相釜,并打开搅拌,加入乳化剂

防冻剂,搅拌至工艺规定时间,形成均匀水相。

4. 将定量的水相加入到高速均质釜中,并打开高速均

质釜的普通搅拌器.

5. 打开高速均质釜中高速剪切机,并向高速均质釜中

加入定量的油相。

6. 当油相完全投入高速均质釜后,继续高速均质,同

时打开管线式高速均质机,并均质至工艺规定时间.

7. 停止搅拌,加入消泡剂。

8. 取样分析,合格后分装。

二.流程图。

蒸馏水是蒸馏水,去离子水是去离子水,两个不一样的从自来水到去离子水一般要经过几步处理先通过石英砂过滤颗粒较粗的杂质再分别依次通过阴阳离子交换柱去除离子然后加压通过反渗透膜最后一般还要经过一步紫外杀菌以去除水中的微生物假如此时电阻率还没有达到要求的话可以再进行一次离子交换和反渗透过程而蒸馏水只是先气化再冷凝纯度一般不如去离子水实际半导体工业中用的大多数是去离子水蒸馏水:无杂质接近纯水(错误)Broncho:蒸馏水是指用蒸发、凝结的方法制得的水,其洁净程度很大程度上取决于所用的原料水的水质和蒸馏的次数。

现在工业一般用多效蒸馏(目的是节能),如果采用纯化水(或者说去离子水做原料水,可以得到注射级的水。

说蒸馏水“无杂质接近纯水”比较幼稚!!!去离子水:又称软水主要是把水里的Ca.Mg离子去掉了。

但含有其他杂质:如微生物(完全错误,误人子弟!!!)蒸馏水和去离子水相比,两者都可以称为纯水。

蒸馏水采用的是加热蒸馏得到的纯水,去离子水则是采用反渗透+离子交换,或EDI等工艺得到的纯水。

一般来说去离子水的纯方比蒸馏水纯度高,而且成本低,很容易就达到15M以上,而蒸馏水一般电导率都在5us/cm左右,纯度不如去离子水。

两者如果要区别的话,可以用测电导率的方法,但不能绝对确定两者的区别。

蒸馏水、去离子水、高纯水、超纯水各有什么区别浏览次数:853 发布日期:2009-03-03 10:03:09 作者:jy17天然水中通常含有五种杂质:1.电解质,包括带电粒子,常见的阳离子有H+、Na+、K+、NH4+、、Mg2+、Ca2+、Fe3+、Cu2+、Mn2+、Al3+等;阴离子有F-、Cl-、NO3-、HCO3-、SO42-、PO43-、H2PO4-、HSiO3-等。

2.有机物质,如:有机酸、农药、烃类、醇类和酯类等。

3.颗粒物。

4.微生物。

5.溶解气体,包括:N2、O2、Cl2、H2S、CO、CO2、CH4等。

所谓水的纯化,就是要去掉这些杂质。

去离子水设备技术要求(设备在中国境内使用)三达系列去离子水设备是我公司根据中国的水质情况和客户服务经验,自主研发的大型去离子水设备和去离子水设备管理系统,我们公司生产的去离子水设备主要有大型反渗透去离子水设备、EDI去离子水设备、混床去离子水设备、反渗透去离子水设备、实验室去离子水设备、工业去离子水装置、蓄电池去离子水设备、电厂冷却用去离子水设备、锅炉用去离子水设备、电池补充液去离子水设备等,去离子水设备工艺中主要采用去离子技术有反渗透去离技术、EDI电去离子技术、阴阳混床去离子技术、抛光混床去离子技术。

我公司去离子水设备价格便宜,出水水质稳定,已经为全国上千家企业提供了我公司自己生产的去离子水装置,去离子水设备具体产品分类如下:三、设备的具体要求2 设备产品规格,设备产品图纸,产品范围(产品中有范围变化要求时,每个尺寸的3 设备产能要求:(运行速度,生产节拍,工作能力等):4 设备整体功能要求(输入原料状态,输出产品状态,产品质量要求,设备安全要求):FE <0.1游离Cl <0.1PH 2-112重要盐处理(EDI):主要去除水中的各种无机盐离子。

出水符合国家纯净水标准GB-17324-98,超纯水电阻率10-18MΩ·CM。

5设备各部分的功能和动作要求,设备各部分的生产步骤(过程)要求:序号详细要求性质:重要/一般重要1 石英砂过滤:滤除原水中细小颗粒、悬浮物、胶体等杂质重要2 活性炭过滤:除去水中游离氯和有机物以保护反渗透设施3 阻垢剂加药:防止反渗透膜受难溶盐结垢的污染重要4 精密过滤:截留原水中的大于5微米的颗粒,以保重要证反渗透膜不被大颗料的悬浮物划伤重要5 高压泵:为反渗透膜提供足够的进水压力,以保证反渗透正常产水量6 反渗透装置:主要去除水中的各种无机盐离子重要6设备各部分的输入状态,输出状态,质量要求,安全要求,功能和技术要求,以及具体组成部分的具体配置、规格、数量要求等:序号详细要求性质:重要/一般1 输入原水为胶州海尔园内生产用水(参考电导率为一般600μS/㎝)2 输出水质电导率≦0.2μS/㎝,电阻率≥10 MΩ·CM 关键7 设备平面布局图:(粘贴在此处或者单独附图)工艺流程:原水箱/原水池(用户自备)→原水泵→石英砂过滤器→活性炭过滤器→阻垢剂加药系统→精密过滤器→高压泵→反渗透主机→纯水箱(用户自备)→用水点8 环境要求四、安全要求:六、仪器仪表要求:七、R oHS要求:八、元器件配置要求:7.1关于元器件的选择,要求采用国际或者国内知名公司的产品,不允许采用乙方独有(乙方技术独享)而其他公司没有的件。